鼓泡和鼓泡-搅拌SBR好氧污泥颗粒化能耗分析

2021-08-09范文雯袁林江马远征西安航空学院能源与建筑学院陕西西安70077西安建筑科技大学环境与市政工程学院陕西省环境工程重点实验室教育部西北水资源环境与生态重点实验室陕西西安70055

范文雯,袁林江,马远征,黄 浩 (.西安航空学院能源与建筑学院,陕西 西安 70077;.西安建筑科技大学环境与市政工程学院,陕西省环境工程重点实验室,教育部西北水资源环境与生态重点实验室,陕西 西安 70055)

与传统的活性污泥相比,好氧颗粒污泥结构密实,表面光滑,具有沉降性能良好,污染物去除效果好等优点,在废水处理领域有明显优势[1].已报道的绝大部分好氧颗粒污泥,培养于高径比较高(H/D>5)的圆柱形鼓泡反应器中[2-5].较高的高径比提供了较长的运动轨迹和较高的剪切速率,有利于污泥之间的相互碰撞,为好氧污泥颗粒化提供了有力条件[6-8].低高径比中,由于反应器内水力剪切力较小、污泥的运动路径也较短,不利于好氧颗粒污泥的形成.目前,关于低高径比反应器好氧颗粒污泥的培养,多采用厌氧-好氧、预曝气-厌氧-好氧交替的方式进行,但运行条件复杂,好氧污泥颗粒化时间也较长[10-14].低高径比反应器中加入横向机械搅拌,有利于好氧颗粒污泥的形成,缩短污泥颗粒化的时间[15].然而,高高径比和低高径比反应器,在好氧污泥颗粒化过程中,污泥的特性产生差异的原因、水力剪切速率之间的关系、能耗差异等问题,仍缺乏研究和分析[15-17].

流体动力学模型(CFD)是一种预测流体运动、传热、传质、反应和其他相关现象的方法,通过求解数学方程来描述质量、动量、能量和物质平衡的过程[18-19].本文分别在高高径比的鼓泡 SBR和低高径比的鼓泡-搅拌 SBR反应器中培养好氧颗粒污泥,考察好氧污泥颗粒化过程中,污泥粒径、分形维数、微生物特性的变化.根据成熟好氧颗粒污泥的特性,建立 CFD 模型,对鼓泡和鼓泡-搅拌反应器中好氧颗粒污泥形成前后的能耗进行对比分析,从水力学角度分析2个反应器污泥特性出现差异的原因.

1 材料与方法

1.1 接种污泥及进水水质

实验接种污泥取自陕西西安市第四污泥处理厂(缺氧/厌氧/好氧)的好氧池末端污泥.实验用水采用人工配水,以无水乙酸钠为碳源1200mg/L,氯化铵为氮源 200mg/L,磷酸二氢钾为磷源 60mg/L,MgSO4·7H2O100mg/L, CaCl260mg/L,并添加微量元素 0.5mL/L.微量元素(g/L),分别为: EDTA10g/L,KI0.18g/L, FeSO4·7H2O1.54g/L, H3BO300.15g/L,CoCl2·6H2O 0.15g/L, CuSO4·5H2O 0.03g/L,ZnSO4·7H2O0.12g/L,MnCl2·4H2O0.12g/L,Na2MoO4·2 H2O 0.06g/L.

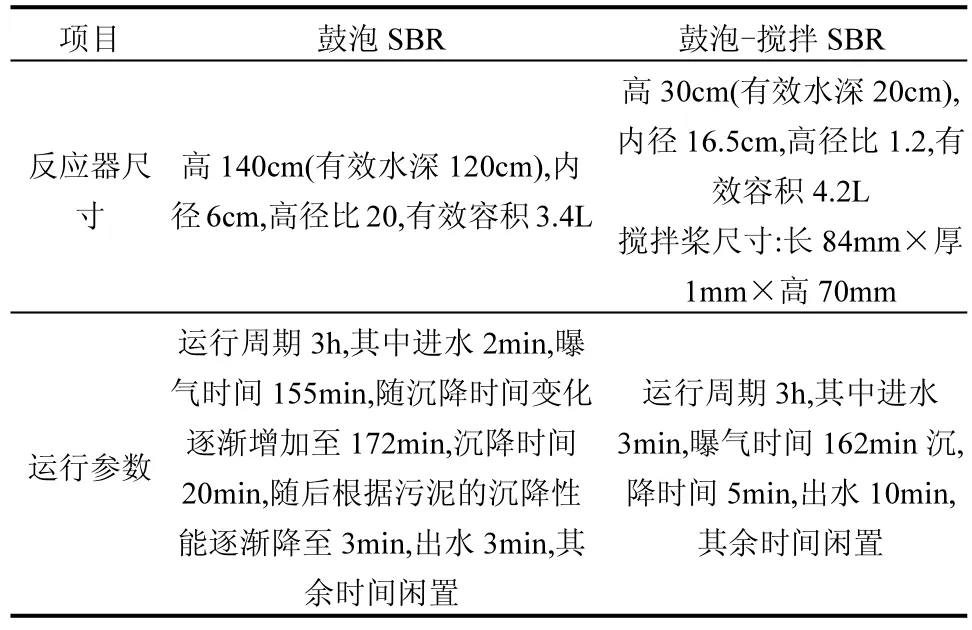

1.2 实验装置及运行参数

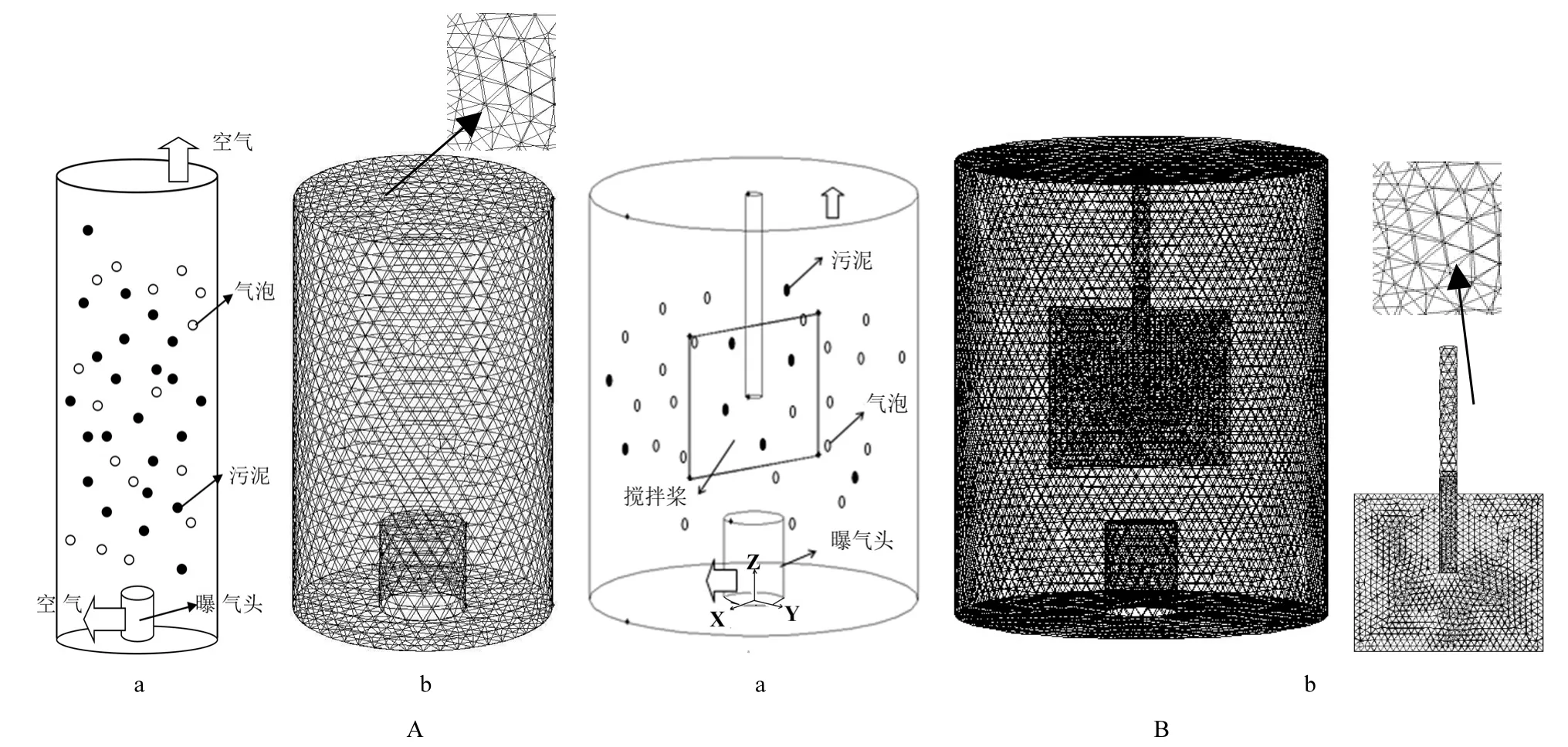

实验装置如图1(A、B)所示,2个反应器材质为有机玻璃.系统采用恒流泵从底部进水,曝气量由气体转子流量计控制,通过砂芯曝气头和空气泵由反应器底部供气.反应器内的 pH值为 7.0±0.2.反应器体积交换率 50%.反应系统的整个运行过程利用时间控制器进行自动控制,系统温度为室温,在22~25℃ 变化.曝气量分别设为:鼓泡反应器 200L/h(表观气速(SGV)=2.0cm/s);鼓泡搅拌反应器 800L/h(SGV=1.05cm/s),搅拌桨转速 N=300r/min.反应器尺寸及运行参数如表1所示.

图1 实验装置示意Fig.1 Schematic diagram of the SBR

表1 反应器尺寸及运行条件Table 1 The dimension and operation condition of reactor

1.3 分析指标及测定方法

污泥容积指数SVI和污泥悬浮固体浓度MLSS采用体积质量法和重量法[20].好氧颗粒污泥沉降速度的测定采用静水沉降法[21].采用激光粒度仪(LS230/SVM, Beckman, USA)测定好氧污泥颗粒化过程中的均值粒径及粒径分布,污泥粒径测定范围0~2000µm.好氧污泥颗粒化过程中,污泥形态的变化由电子显微镜(Nikon ECLIPSE 50i, Japan)(尼康)和数码相机图像采集两部分组成.污泥的密实度及规则程度通过其分形维数定量表征.采用扫描电子显微镜(Scanning Electron Microscope, SEM, JSM-6510LV)(日本电子)对颗粒污泥微观结构进行观察分析.借助电子显微镜及其图像处理功能对单个絮状污泥和颗粒污泥的投影面积A、周长P和特征长度Lmax进行测量,污泥测量的个数大于1000[16].流体的表观黏度(μ)与流体所受的剪切应力和剪切速率相关.对于牛顿流体而言,流体单位面积上的剪切应力(τ)与剪切速率(γ)呈线性关系,即 τ=μγ;对于拟塑性流体而言,流体所受的剪切应力与剪切速率呈非线性关系,可表示为 τ=Kγn[22].流体在运动过程中所受的剪切速率和剪切应力将发生变化,为了精准估算不同条件下各流体的表观粘度,利用 LVDV-Ⅱ+Pro型旋转粘度仪(美国博勒飞)测定不同剪切速率条件下(12.2,14.7,24.5,36.7,61.2,73.4,122s-1)的剪切应力,并按牛顿流体和非牛顿流体分别计算拟合相应条件下流体的表观粘度.

1.4 数值模拟

1.4.1 物理模型 三维模型的建立与实际反应器尺寸相同.反应器尺寸如表 1所示.曝气头位于反应器底部,反应器A中,高3.0cm、直径2.0cm.反应器B中,高4cm、直径3cm,搅拌桨尺寸与鼓泡-搅拌桨反应器保持一致(图2).

图2 三维模型示意Fig.2 Three-dimensional computational domain

1.4.2 控制方程 建立三维瞬时 Eulerian-Eulerian模型,模拟不同好氧颗粒污泥条件下,反应器A和B内气-液-污泥三相流变化.模型中反应器A和B各相的连续方程、动量方程、曳力方程、升力方程、湍流耗散模型、边界滑移模型、湍流封闭方程与Fan等[23-24]的模型建立过程一致.

1.4.3 气泡直径分布 反应器内空气入口的气泡直径计算方法,采用群体平衡模型(PBM)中的多尺寸组(MUSIC)模型进行计算,计算过程与范文雯等[25]一致.

鼓泡反应器(A)中,将0~16mm的气泡分为15组,每组的气泡分别为:0.509, 0.951, 1.299, 1.775, 2.425,3.313, 4.525, 5.349, 6.063, 8.000, 10.556, 11.536,12.125, 13.928, 15.758mm.入口的气泡直径为5.91mm,取第 9组气泡作为入口的气泡直径进行计算[23].

鼓泡-搅拌反应器(B)中,将检测到的0~20mm的气泡分成18组,每组平均直径分别为:0.3096, 0.5223,0.689, 0.909, 1.200, 1.583, 2.089, 2.756, 3.637, 4.800,6.333, 7.980, 9.854, 11.028, 14.551, 16.018, 17.945,19.200mm.进口的气泡直径为5.91mm,选取第11组气泡6.333mm作为入口的气泡直径[24].

1.4.4 运行条件 液相和气相均为 25℃时水和空气的物理特性.污泥的体积分数设为 30%,污泥粒径、密度、粘度根据实验确定.曝气量和搅拌桨转速与实验条件相同.

1.4.5 初始及边界条件 采用 GAMBIT 2.3.16前处理软件建立三维模型,生成非结构四面体网格.采用 FLUENT14.5Eulerian瞬时计算模型,压力-速度耦合采用Phase Coupled SIMPLE算法.计算时间60s,残差曲线在<10-4时收敛.模型计算初始,反应器内的液相和气相停滞,气含率为 0.速度进口设在曝气头表面,出口位于反应器顶端.

边界条件:对液相和污泥边界,壁面为无滑移边界;对气相边界,壁面为滑移边界.

1.4.6 网格和时间步长 网格的大小和时间步长与模型的精确性和计算时长有关.网格和时间步长的独立性通过反应器内的体积平均气含率验证.不同条件下,网格的大小和时间步长的独立性验证结果如表2和表 3所示.鼓泡反应器,网格的大小分别为2(Mesh 1), 3(Mesh 2), 4(Mesh 3)和5mm(Mesh 4),时间步长分别为0.01, 0.05, 0.10, 0.20, 1.00s.当网格数量大于522608和时间步长小于0.10s时,模型计算的体积平均气含率与网格和时间步长的大小无关.根据CPU的计算时间,选取网格2603055和时间步长 0.10s对模型进行计算.鼓泡-搅拌反应器,根据不同的网格大小将网格划为 4类,且分别采用普通网格和滑移网格,研究搅拌桨类型对模型计算结果的影响.滑移网格为高90mm、直径104mm的圆柱,时间步长分别为0.05, 0.10, 0.50, 1.00s.与普通网格相比较,采用滑移网格模型的计算结果更精确,也更符合实验的检测结果,时间步长选取0.10s.

表2 鼓泡和鼓泡-搅拌反应器网格无关性验证Table 2 The independence of the mesh in bubble SBR and bubble-stirring SBR

表3 鼓泡和鼓泡-搅拌反应器时间步长敏感性分析Table 3 The sensitivity of time step in bubble SBR and bubble-stirring SBR

2 结果与讨论

2.1 好氧颗粒污泥的培养及性能

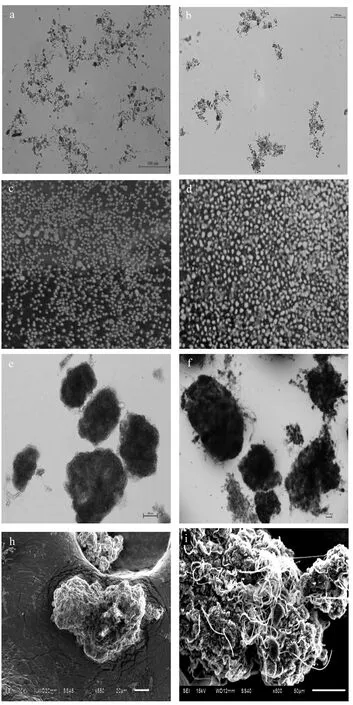

2.1.1 污泥形态及分形维数变化 鼓泡反应器和鼓泡-搅拌反应器好氧污泥颗粒化过程中,污泥形态的变化和分形维数的变化如图3和图4所示.基于分形理论[26],D2表示污泥的密实程度,其值越接近于 2,表明污泥结构越密实.鼓泡和鼓泡-搅拌反应器接种污泥相同,均为棕色活性污泥絮体,结构松散,形状不规则,并有少量丝状菌存在(图 3a、3b),D2=1.65.随着时间的延长,鼓泡和鼓泡-搅拌反应器内均出现了结构密实、表面光滑、边界清晰的好氧颗粒污泥.相比较而言,鼓泡反应器中形成的好氧颗粒污泥以杆菌为主,而鼓泡-搅拌反应器中丝状菌不仅分布在好氧颗粒污泥表面,且缠绕贯穿于整个颗粒污泥中,好氧颗粒污泥内部主要由丝状菌和杆菌构成.2个反应器中形成的好氧颗粒污泥内部均存在孔隙.密实度D2在2个反应器中均是先增加后减小,25d达到逐渐稳定状态,鼓泡反应器中,密实度最终维持在D2=1.80±0.02,鼓泡-搅拌反应器中维持在 D2=1.75±0.02.相比较而言,鼓泡反应器中形成的好氧颗粒污泥更加密实.

图3 颗粒化过程中污泥形态变化Fig.3 Pictures of sludge during the granulation

图4 颗粒化过程中污泥分形维数变化Fig.4 Variation of fractal dimension during the granulation

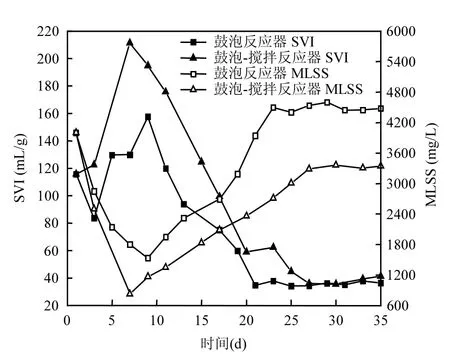

2.1.2 污泥沉降性能及 MLSS变化 污泥容积指数 SVI是表征污泥沉降性能的直观指标.好氧污泥颗粒化过程中,鼓泡反应器 SVI先降低再升高,最后趋于稳定.鼓泡-搅拌反应器SVI先增加后减小,最终趋于稳定状态(图5).鼓泡反应器中,污泥SVI降低是因为接种污泥活性较低,含有大量无机物质,此时污泥的沉降性能较好.随后,污泥在强剪切力的作用下,活性快速升高,但沉降性能变差,当有初始颗粒形成后,污泥的沉降性能增加.鼓泡-搅拌反应器中,由于反应器高径比较低,尽管存在横向搅拌的剪切力,但反应器内仍形成了大量丝状菌,使 SVI增加至大于200mL/g.随着反应器的运行,丝状菌逐渐在横向搅拌的作用下缠绕在污泥表面,初始颗粒形成后,污泥的沉降性能提高.25d后,鼓泡反应器SVI 36.33mL/g,鼓泡-搅拌反应器内的 SVI 41.33mL/g,均处于好氧颗粒污泥SVI在20~100mL/g的范围[27-29].

图5 颗粒化过程中SVI和MLSS变化Fig.5 Variation of SVI and MLSS during the granulation

好氧污泥颗粒化过程中,2个反应器内的MLSS均先因反应器内水力选择压作用而降低,此后随着好氧颗粒污泥的形成,反应器内的 MLSS逐渐增加,并逐渐趋于稳定.鼓泡反应器中的MLSS由初始的4000mg/L,运行 9d后达到最低值 1532mg/L,然后逐渐上升,23d时达到 4498mg/L,此后基本维持在4500mg/L左右.而鼓泡-搅拌反应器中,MLSS由初始的4000mg/L,运行7d后达到最低值827mg/L,然后逐渐上升,15d时达到 2233mg/L,此后基本维持在3300mg/L左右.鼓泡-搅拌反应器中的MLSS减小速率大于鼓泡反应器,这与高径比较低的反应器中形成丝状菌有关.但随着好氧污泥颗粒化,丝状菌缠绕在颗粒表面和内部,污泥的 MLSS逐渐上升,但其值仍小于鼓泡反应器中的MLSS.

2.1.3 污泥粒径变化 污泥粒径是表征污泥颗粒化的重要参数之一,由均值粒径随运行时间的变化可知(图 6),鼓泡和鼓泡搅拌反应器内的污泥均值粒径随运行时间逐渐增加.鼓泡反应器内污泥的均值粒径在 35d时为 0.604mm,平均沉降速度为(24±5.8)m/h.鼓泡-搅拌反应器,35d时污泥的最大粒径可达 1.123mm,污泥的平均沉降速度为(19.6±5.1)m/h,大于传统活性污泥6.12~15.12m/h的沉降速度[30].然而与鼓泡反应器形成的好氧颗粒污泥相比,当颗粒的均值粒径相接近时,鼓泡-搅拌反应器中好氧颗粒的沉降速率较低[31],这与污泥的密实度有关.

图6 颗粒污泥均值粒径Fig.6 Profile of mean diameter of the granular sludge

2.2 能耗分析

CFD模型预测结果表明,反应器内形成大小不一的小尺度螺旋上升旋涡可成功培养好氧颗粒污泥[21].根据鼓泡反应器和鼓泡-搅拌反应器水力模型的结果可知,2个反应器中的水力特性不同[23-24],而根据好氧颗粒污泥的实验结果可知,2种反应器内形成好氧颗粒污泥的特性不同(表 4).建立 CFD模型,对鼓泡和鼓泡-搅拌反应器中好氧颗粒污泥形成前后的能耗进行对比分析,并从水力学角度分析 2个反应器污泥特性出现差异的原因.

表4 SBR中絮体污泥和35d时好氧颗粒污泥的特性Table 4 The characteristics of convenient activated sludge and aerobic granular sludge at 35d in SBR

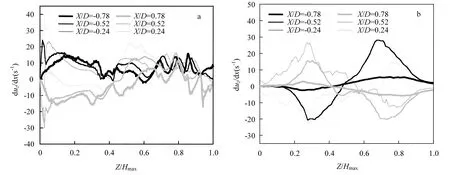

模型预测的湍动能(TKE)和水力剪切速率(duz/dx)在不同反应器中的轴向分布(X/D,X表示为反应器的轴向方向,D则为反应器的直径)如图 7和图8所示.好氧颗粒污泥培养初期,鼓泡-搅拌反应器内的湍动能远大于鼓泡反应器,约为 100倍左右(图7a、b).好氧颗粒污泥形成前后,鼓泡-搅拌反应器内的湍动能大小几乎不变,只是最大湍动能的位置由搅拌桨上部转变为搅拌桨下部;而鼓泡反应器内,随着好氧颗粒污泥的形成,反应器中上部位置的湍动能明显增加,且湍动能的大小大于鼓泡-搅拌反应器.反应器内湍动能的大小与电机的功率成正比,相比较而言,鼓泡-搅拌反应器因搅拌桨的加入,电机输入的功率较大,因此好氧污泥培养初期获得的湍动能较大.好氧颗粒形成之后,由于 2个反应器内污泥的性质以及流体环境的不同,湍动能发生变化,鼓泡反应器相对节约能量.

图7 模型预测的湍动能沿反应器轴向的分布Fig.7 The radial distribution of time-average TKE

反应器中的湍动能还与水力剪切速率的大小成正比,由图8可知,反应器内的污泥为絮体污泥时,鼓泡-搅拌反应器内的剪切速率略大于鼓泡反应器,但因搅拌桨的作用,其轴向变化相对稳定,且剪切的方向单一.而鼓泡反应器内,剪切速率的方向不断发生变化,说明污泥在鼓泡反应器内受到的剪切效果更好.好氧颗粒污泥形成后,剪切速率在鼓泡反应器内有明显的增加,但过大的剪切速率并不利于好氧颗粒污泥的稳定,因此,好氧颗粒污泥形成后,可将鼓泡反应器内的表观气速适当减小,一方面有利于好氧颗粒污泥的稳定,另一方面可降低反应器内的能耗.鼓泡-搅拌反应器中,尽管搅拌桨的水平旋转为反应器在横向增加了驱动力,并为小尺度旋涡的形成做出了贡献,既而增加了反应器中水力剪切力的大小,但水力剪切的方向单一,使污泥表面受到的剪切效率降低.再者,由于鼓泡-搅拌反应器的高径比较低,流体和污泥在轴向的相互作用与高径比较高的反应器相比,转瞬即至,从而影响了污泥的性能.因此,在低高径比的反应器中,更好的发展轴向的流态可能有益于性能良好、结构密实光滑的好氧颗粒污泥形成.而 CFD模拟如何提高低高径比反应器中流体和微生物聚集体的相互作用,是今后研究的重点.相比较而言,鼓泡反应器不仅有利于性能良好、结构密实光滑的好氧颗粒污泥形成,而且相对节约能耗.

图8 模型预测的剪切速率沿反应器轴向的分布Fig.8 The radial distribution of time-average duz/dx

3 结论

3.1 鼓泡反应器中,在高径比 120/6,表观气速2.0cm/s条件下形成了表观光滑、结构密实的好氧颗粒污泥,均值粒径 0.604mm,平均沉降速度为(24±5.8)m/h, SVI为36.33mL/g, MLSS维持在4500mg/L左右.

3.2 高径比1.2的鼓泡-搅拌反应器中,在搅拌速度300r/min、表观气速1.05cm/s的条件下,成功培养以丝状菌为骨架的好氧颗粒污泥.均值粒径可达1.123mm,污泥的平均沉降速度为(19.6±5.1)m/h, SVI为41.33mL/g, MLSS维持在3300mg/L左右.

3.3 CFD 模型表明,好氧颗粒污泥培养初期, 鼓泡-搅拌反应器因搅拌桨的加入,其获得的湍动能远大于鼓泡反应器,约为100倍左右.好氧颗粒形成之后,由于2个反应器内污泥的性质以及流体环境的不同,湍动能发生变化,鼓泡反应器中上部位置的湍动能明显增加,且湍动能的大小大于鼓泡-搅拌反应器.鼓泡反应器相对节约能量.