熔剂配比对烧结矿质量的影响

2021-08-09李雪松

李雪松

(唐山瑞丰钢铁有限公司 河北唐山063303)

1 前言

烧结工艺[1-2]是现代高炉冶炼高产降耗的有效手段之一,经该工艺生产的烧结矿是高炉生产最主要的原料,其质量和冶金性能对高炉强化冶炼,降低焦比,提高高炉炼铁系统的经济效益起着至关重要的作用[3]。要确保高炉的高效稳定运行,就必须对烧结矿质量提出更高的要求,保证还原性、强度、低温还原粉化等重要的烧结质量指标较优,任何一项出现问题,就会对烧结矿的质量产生严重影响,影响高炉顺行,进而影响经济效益。优化烧结配矿[4-5]是改善烧结矿质量的主要途径,是综合考虑其化学成分,粒度组成,冶金性能等因素,将多种铁矿粉与熔剂、燃料一起混合均匀,同时考虑各原料成本因素,按照符合烧结工艺指标和烧结质量要求进行配料和烧结,以生产出满足高炉冶炼的高质量烧结矿[6-10]。

熔剂配比作为强化烧结生产,显著影响烧结质量的指标,其提高能有效改善混合料的粒度组成、提高料温、促进液相生成和降低固体消耗。熔剂要求质量稳定、粒度较小,在烧结过程中才能充分完全分解和有利于矿化反应的发生,否则会导致CaO以游离状态残留在烧结矿中,形成俗称的“白点”。含有白点的烧结矿在贮存、运输过程中,一旦与空气接触,就会与空气中的水分发生消化反应生成Ca(OH)2,从而改变形态,破坏原有矿相结构,导致烧结矿体积膨胀,强度降低,进而恶化烧结矿低温还原粉化性能。针对某钢厂现场烧结矿低温还原粉化率低,高炉冶炼技术经济指标不优的问题,从熔剂结构优化角度研究生石灰配比对烧结的影响,探讨生石灰配比对烧结工艺指标和烧结矿冶金性能的影响规律,以确定适宜的生石灰配比,以期为现场烧结提供理论基础和技术支持,为从事烧结配矿领域研究的科研工作者提供重要参考。

2 实验条件及方法

2.1 实验原料及配比

实验所用原料为某钢厂现场烧结所用铁矿粉,熔剂为生石灰、石灰石和白云石,燃料为焦粉和煤粉。其中烧结原燃料化学成分及基准配比如表1所示。实验过程中,在保证烧结矿碱度1.9,MgO含量为2.32%的前提下,生石灰由4.0%增加至5.5%,配料方案列于表2。

表1 原燃料化学成分及基准配比(%)

表2 生石灰配比烧结实验方案

2.2 实验过程及方法

本实验通过烧结杯实验来模拟该钢铁企业的现场生产情况。烧结杯实验工艺流程如图1所示。本烧结杯实验模拟现场条件,一混时间4min,二混时间3min,水分控制在7%左右,当混匀造球结束后,在圆筒混料机的底部、中间和入口处分别取料进行粒度筛分测定,要求最终制粒后的粒径分布为3mm~5mm的生球占比70~80%。

图1 烧结杯工艺流程图

实验采用φ300mm×600mm烧结杯,点火温度1000℃,点火时间90s,点火负压8kPa,烧结负压12kPa,料层厚度600mm。烧结杯顶部放置约60g的焦炭以助燃加热,以烧结废气温度达到最高点并开始下降时定为烧结终点。之后进行落下性能检测实验,将烧结矿置于2m高处自由落下至铁板,共计3次。随后进行筛分(40mm、25mm、16mm、10mm、5mm的ISO3271标准方孔筛),以大于10mm的质量百分比作为烧结矿的成品率指标。取粒度10mm~25mm的烧结矿3kg置于φ1000mm×200mm的ISO标准转鼓(1/5转鼓)做转鼓实验。鼓后用6.3mm×6.3mm方孔筛筛分,以+6.3mm的质量百分比作为烧结矿的转鼓指数。烧结矿低温还原粉化性能按照中国国家标准GB/T13241-91测定,以3.15mm×3.15mm标准筛筛上重量百分比作为烧结矿的低温还原粉化指数指标(RDI+3.15)。为确保试验数据的准确和可靠,每个方案的烧结杯试验均进行两次。

3 实验结果及分析

通过烧结杯实验,获得熔剂配比分别为生石灰4.0%、4.3%(基准含量)、4.5%、5.0%和5.5%条件下的烧结成品率、垂直烧结速度、转鼓指数和低温还原粉化指数RDI+3.15等指标。

3.1 成品率

生石灰含量对成品率的影响如图2所示。随着生石灰含量的增加,成品率呈现先升高后下降的趋势,生石灰含量在4.0%至4.5%时,成品率逐渐升高,由79.41%升高到82.40%,当生石灰含量在4.5%至5.5%时,成品率逐渐降低,由82.40%降低到81.19%。

图2 生石灰含量对成品率的影响

生石灰主要成分是CaO,随着生石灰含量的增高,烧结混合料中游离CaO含量增加,CaO与水发生消化反应,可以形成大量粒度极细的消石灰胶体颗粒,消石灰比表面积比消化前增大100倍左右,可以强化制粒效果,提高烧结混合料成球性能,改善并提高烧结原始料层透气性,增加烧结矿产量;生石灰配加量增加,烧结混合料中游离CaO增多,形成大量的消石灰颗粒,可以与混合料中其他成分能更好地接触,Ca(OH)2颗粒较粒度比粗的石灰石颗粒更易与其他成分生成低熔点化合物,液相流动好,更快发生固液相反应,加速烧结过程,提高成品率。因此,生石灰含量在4.0%至4.5%时,成品率随生石灰含量的增加而升高。但生石灰用量过多,生球强度反而会变坏,在烧结布料和烧结过程中极易破碎,恶化烧结料层透气性,因此当生石灰含量在4.5%至5.5%时,料层透气性下降,导致成品率下降。

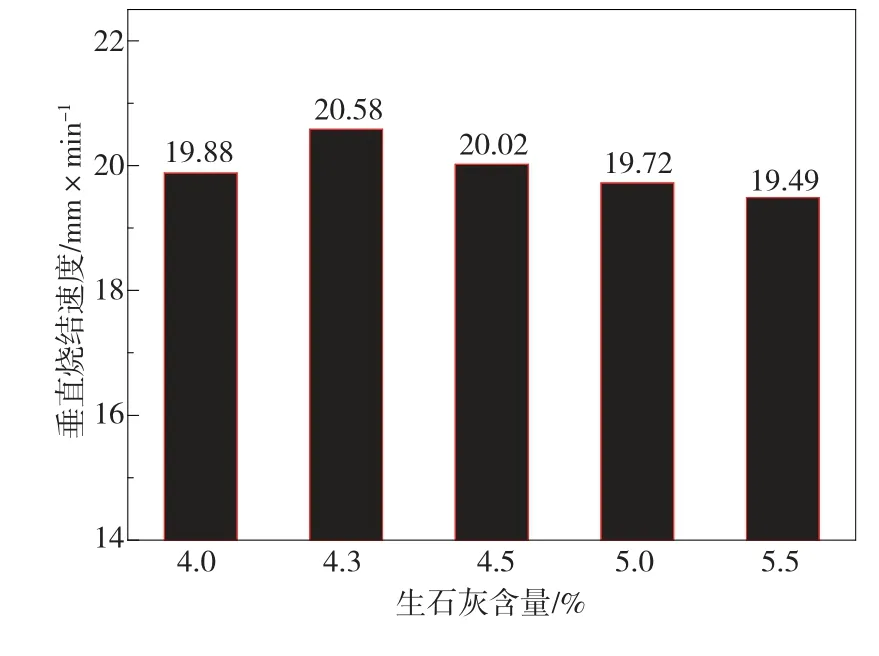

3.2 垂直烧结速度

生石灰含量对垂直烧结速度的影响如图3所示。随着生石灰含量的增加,垂直烧结速度呈现先升高后下降的趋势。生石灰含量在4.0%至4.3%,垂直烧结速度由19.88mm/min升高到20.58mm/min;当超过生石灰含量4.3%时,垂直烧结速度开始下降,由4.3%时的20.58mm/min降低至5.5%的19.49mm/min。

图3 生石灰含量对垂直烧结速度的影响

当生石灰含量在4.0%至4.3%时,垂直烧结速度增加是由于随着生石灰含量的增加,遇水消化反应后的消石灰比表面积增大,可以更好地接触混合料中的其他成分,且Ca(OH)2颗粒比粒度较粗的石灰石颗粒更易与其他成分生成低熔点化合物,固液相反应更快地进行,加快垂直烧结速度。但当生石灰含量4.3%至5.5%时,垂直烧结速度逐渐下降。这是由于生石灰发生消化反应后生成消石灰Ca(OH)2,Ca(OH)2极易吸收CO2生成CaCO3,释放出水分。该反应过程发生在原始混合料带,脱出来的水分随着抽风又凝结在混合料中,增加过湿层厚度,降低垂直烧结速度。

3.3 转鼓指数

生石灰含量对转鼓指数的影响如图4所示。随着生石灰含量的增加,转鼓指数呈现先升高后平稳再下降的趋势,生石灰含量在4.0%至4.3%,转鼓指数由64.79%升高到66.17%,当生石灰含量在4.3%至5.0%时,转鼓指数维持在66.20%的水平波动,当生石灰含量由5.0%至5.5%时,转鼓指数开始下降,由66.20%降低至64.43%。

图4 生石灰含量对转鼓指数的影响

配加一定量的石灰石可以提高烧结矿强度,改善烧结矿质量,这是因为石灰石分解产生CaO,其分解后产生的CaO活性高于生石灰中CaO活性,更易于铁酸钙液相的生成,改善了过高的透气性,有利于反应的充分进行。但当生石灰含量4.0%时,石灰石含量(6.76%)较高,成球性能差,矿物结晶不完全,导致强度下降,转鼓指数较低。随着生石灰含量由4.0%增加至4.3%时,促进了液相反应进行,使烧结过程在较低温度下获得更多流动性好、粘结性高的液相,矿相更加均匀,有利于转股指数的提高。继续增加生石灰效果不太明显。但是生石灰配比过高时,烧结速度过快,烧结过程中高温保持时间过短,影响烧结矿强度,转股指数下降。

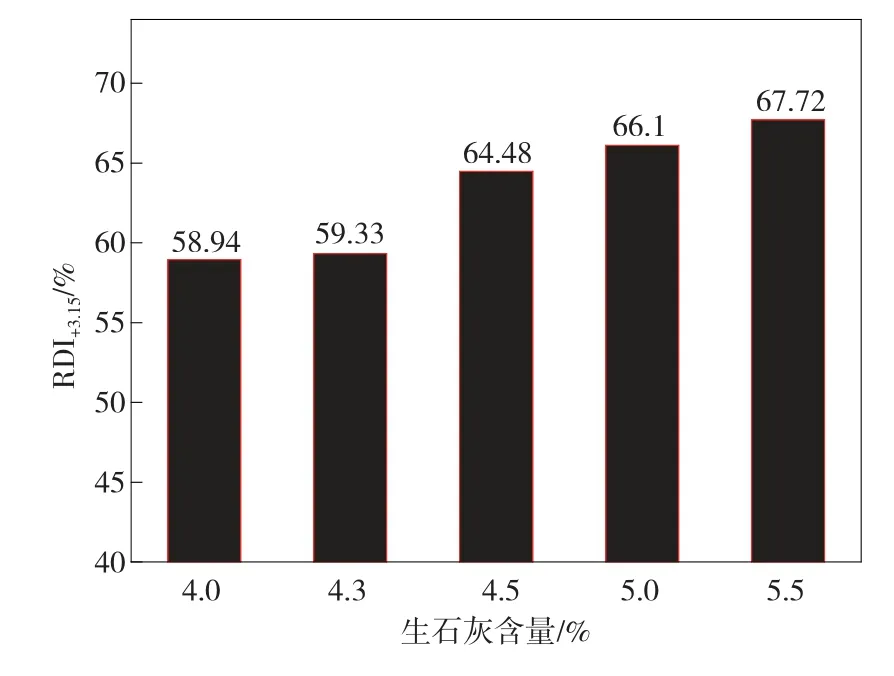

3.4 低温还原粉化指数RDI+3.15

生石灰含量对低温还原粉化指数RDI+3.15的影响如图5所示。随着生石灰含量的增加,低温还原粉化指数RDI+3.15逐渐上升,低温粉化性能得到明显改善,RDI+3.15由生石灰含量4.0%时的58.94%升高到5.5%时的67.72%。

图5 生石灰含量对RDI+3.15的影响

随着生石灰含量的增加,烧结混合料中游离CaO增多,烧结矿时铁酸钙生成量增多,硅酸盐含量相对减少,有利于降低硅酸钙低温还原时因γ-2CaO·SiO2转变为β-2CaO·SiO2相变引起体积膨胀,从而改善烧结矿粉化的问题;CaO与Fe2O3反应生成铁酸钙,导致赤铁矿含量降低,减少了赤铁矿还原为磁铁矿时产生地体积膨胀;同时,石灰石分解产生更多高活性的CaO,易与其他矿物发生矿化反应,生成低熔点物质,使得烧结矿中粘结相数量增加,从而抑制还原过程中体积膨胀,低温还原粉化性能得到改善,RDI+3.15指数升高。

3.5 机理分析

为了充分探究不同生石灰含量对烧结矿冶金性能的影响,利用SEM对烧结矿进行矿相分析,图6是生石灰含量分别为4.0%、4.5%和5.5%的SEM-EDS分析结果,其中a点白色为铁氧化物相,b点灰色为铁酸钙和复合铁酸钙相,c点黑色为硅酸盐相。

图6 不同生石灰含量的SEM-EDS图

由图可知,当生石灰含量4.0%时,固液相反应不充分,矿相结构不均匀。矿相中大量存在铁的氧化物,赤铁矿含量高,在高炉低温区被还原成磁铁矿体积膨胀,造成低温还原粉化率高。少量分布不均匀熔蚀结构的铁酸钙在铁氧化物周围生成,使烧结矿强度受到影响,转鼓指数低。当生石灰含量4.5%和5.5%时,矿相结构较均匀,以斑状结构为主,CaO的增多粘结相中铁酸钙相含量逐渐增加,赤铁矿含量降低,硅酸盐含量降低,有利于减少低温还原时赤铁矿被还原造成的体积膨胀,同时也有利于降低硅酸钙因γ-2CaO·SiO2转变为β-2CaO·SiO2相变引起体积膨胀从而导致烧结矿粉化的现象,烧结矿的低温还原粉化性能得到改善。

4 结论

1)生石灰和石灰石对烧结有不同的影响,在不同原料条件下合理使用,可以有效提高烧结矿质量,降低原料成本;

2)混合料中生石灰配比4.5%为最佳配比量,在生石灰含量4.5%条件下,成品率为82.40%,垂直烧结速度为20.02mm/min,转鼓指数为66.10%,低温还原粉化指数RDI+3.15为64.48%;

3)生石灰配加量过多,消化反应剧烈进行,烧结料水分不易控制,影响烧结矿质量,原料成本也增加。