碳/碳坩埚预制体增强碳纤维缠绕线型设计

2021-08-09董九志李晓晨陈云军杨素君

董九志 李晓晨 陈云军 杨素君

1. 天津工业大学机械工程学院,天津 300387;2. 天津工业大学天津市现代机电装备技术重点实验室,天津 300387;3. 天津工业大学电气工程与自动化学院,天津 300387

随着光伏行业的快速发展,作为直拉单晶硅热场重要部件的石墨坩埚阻碍了热场技术的发展。为提高单晶硅的生产效率并降低成本,众多机构展开了用碳/碳复合材料坩埚替代石墨坩埚的研究。相比于石墨坩埚脆性大、强度低、结构复杂等不足,碳/碳复合材料坩埚具有结构简单、热膨胀系数小、质量轻、高温强度高、抗热震性好,在急热、急冷环境中使用时不开裂、使用寿命长等优点[1-5]。当前,碳/碳坩埚预制体多通过单次铺层、逐层针刺加工而成,相比编织成型的碳/碳坩埚预制体,针刺技术成本低、工艺简单,然而整体针刺成型制得的碳/碳坩埚预制体纤维连续性差,长期承载大量重物时易开裂。

碳/碳坩埚预制体增强碳纤维缠绕是在坩埚芯模碳布针刺铺层的基础上进行碳纤维缠绕增强。均匀稳定的缠绕线型将有效增加碳/碳坩埚预制体中连续纤维的含量,提高形状稳定性的同时确保其高负荷时所需的强度。在缠绕线型设计方面,郭凯特等[6]针对不等开口极孔的复合材料压力容器,提出了一套非测地线缠绕线型设计方法,并开发了一套仿真系统。杨海等[7]针对缠绕过程中纤维束重叠、压缩等原因导致的缠绕厚度不一,分析了纤维宽度、极孔尺寸及芯模结构等参数对缠绕厚度的影响。李海晟等[8]、李彦虎等[9]提出适用于弯管缠绕线型的数学原理和方法,确定了最佳缠绕方式并对其缠绕线型进行了验证性仿真。祖磊等[10]针对环形压力容器给出了非测地线型模式和缠绕参数的最优化设计方法,并结合均匀布满条件对优化线型进行调整。王显峰[11]对异形件的缠绕成型进行了深入研究,提出了一种同时适用于回转体和非回转体的纤维缠绕方法。Park等[12]针对任意曲面,使用半测地线缠绕成型理论设计压力容器缠绕线型。Rojas等[13]提出了适用于复杂形状芯模的纤维缠绕方法。这些提出的理论或方法对不同结构预制体缠绕线型进行了研究,但对于一端封头、一端开口的特殊非对称结构的碳/碳坩埚预制体增强碳纤维缠绕的研究鲜有涉及。本文基于非测地线缠绕,采用微分几何方法和Runge-Kutta法确定不同段的缠绕线型,以缠绕角和中心转角确定碳/碳坩埚预制体整体最佳缠绕线型,提出一种针对不同碳/碳坩埚预制体结构尺寸的增强碳纤维缠绕线型设计方法。

1 碳/碳坩埚预制体几何模型

以z轴为回转轴,坩埚由椭球面和圆柱面构成。以圆柱段最底端外圆处某点为缠绕起点,建立碳/碳坩埚预制体三维模型(图1)及其在坐标系下的几何结构(图2)。图2中,o为坐标原点,H为椭球封头高度,a为椭球长半轴、圆柱底面半径,L为圆柱段高度。

图1 碳/碳坩埚预制体三维模型

图2 碳/碳坩埚预制体几何结构图

根据碳/碳坩埚预制体的结构对增强碳纤维缠绕线型进行设计,分带开口的封头段(上部)及圆柱段(下部)两部分进行研究。其中,封头段和圆柱段的数学表达式分别为式(1)和式(2)。

(1)

(2)

2 增强碳纤维缠绕线型设计分析

正确设计增强碳纤维缠绕线型是保证碳/碳坩埚预制体力学性能的重要前提。增强缠绕线型设计通常可以采用几何化方法或网格化方法。网格化方法通过将组合回转体表面网格化,提取网格节点信息并按顺序确定落纱点形成缠绕轨迹,但该方法不能保证纤维在开口端可以连续不断地反向缠绕,故本文采用几何化方法进行增强碳纤维的缠绕。其中,缠绕角决定总体纤维缠绕线型,中心转角决定纤维轨迹上某一点的坐标。由于碳/碳坩埚预制体是一端有封头的特殊结构,圆柱段的初始缠绕角和封头段的末端缠绕角都需要保证为90.00 °,要使纤维均匀稳定地缠绕在预制体上,需要在缠绕过程中通过改变缠绕角来保证两端的缠绕角要求,圆柱段采用非测地线缠绕,封头段采用测地线或非测地线缠绕。

为避免纤维缠绕过程中出现打滑现象,纤维需满足稳定缠绕条件,即保证缠绕过程中的滑移系数λ不大于纤维材料的最大静摩擦因数μ0:

(3)

式中:Kg和Kn分别为纤维缠绕轨迹上某一点的测地曲率和法曲率。

滑移系数可以取λ∈[-μ0,μ0]。当μ0为正值时,表示该点的测地曲率与法曲率方向相同;当μ0为负值时,表示该点的测地曲率与法曲率方向相反;当μ0为零时,表示采用测地线缠绕。

2.1 封头段线型设计

碳/碳坩埚预制体封头段为标准椭圆封头,其长短轴之比a/b=2,此时封头段的最大压应力和最大拉应力相等,椭圆封头在相同厚度的情况下可承受的内压力最大,坩埚制品具有高性能。椭圆封头段结构如图3所示(r为极孔半径,H为封头高度,2a为椭圆长轴,2b为椭圆短轴)。

图3 椭圆封头结构尺寸

2.1.1 缠绕角与中心转角方程的建立

设封头子午线方程r=r(z),封头段椭圆面的参数表达式

(4)

根据微分几何知识中曲面的第一基本量和第二基本量求得法曲率Kn。

(5)

根据Liouville公式可求得测地曲率Kg:

(6)

根据纤维稳定缠绕的条件,最终可得到封头段非测地线缠绕角方程和中心转角方程:

(7)

(8)

式中:λ为滑移系数,z为曲面的轴线坐标,r为封头曲面子午线方程,r′和r″分别为子午线方程对轴线坐标z的一阶导数和二阶导数,α为缠绕角,θ为中心转角。

由于封头为椭圆封头,其子午线方程:

(9)

则有

(10)

当λ=0时,方程转变成测地线缠绕方程。求解微分方程(7)和(8)可得到缠绕角和中心转角沿着芯模轴线方向的变化规律。

2.1.2 缠绕角沿芯模轴线方向变化规律

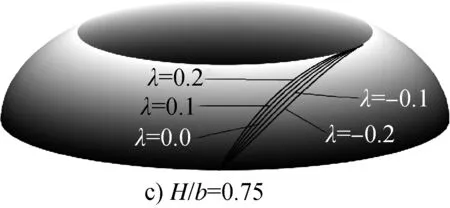

采用Runge-Kutta法求解式(9)和式(10),可得到缠绕角和中心转角在z方向上的数值变化。其中极孔处理论缠绕角应为90.00 °,由于在求解过程中会在该点处产生奇异,取极孔处缠绕角为89.99°以满足精度要求。对于不同尺寸的椭圆封头芯模,只要各尺寸的对应比例相同,则对应各点处的缠绕角相等,即缠绕线型相同。以标准椭圆封头a=40 cm,b=20 cm且封头高度与短轴之比H/b分别为0.65、0.70、0.75、0.80,滑线系数λ∈[-2, 2]为例,建立缠绕角在不同滑移系数条件下沿芯模轴线方向的变化曲线,具体如图4所示。

图4 不同滑移系数和H/b条件下缠绕角随芯模轴线变化曲线图

图4中,z=0处为封头段与圆柱段交接处,称此处缠绕角为封头段的初始缠绕角和圆柱段的末端缠绕角。由图4可知,对于椭圆封头,在λ∈(-μ,μ)内,存在初始缠绕角α∈(αmin,αmax),使得椭圆极孔处的缠绕角达到89.99°,满足椭圆封头缠绕要求。同时最大缠绕角与最小缠绕角之间差值在20°左右,且最大缠绕角在λ=μ处,最小缠绕角在λ=-μ处。随着滑移系数λ范围的增加,可以使最大缠绕角更大,最小缠绕角更小,进而使其之间的差值更大,这就使整体线型的设计具有更高的灵活性。同时可以看出随着封头高度H的增加,封头段初始缠绕角α的整体数值减少。

2.1.3 封头段非测地线轨迹仿真

由几何关系可知纤维轨迹上任意一点的坐标可表示为(rcosθ,rsinθ,z)

(11)

求解式(8)可得中心转角θ在不同滑线系数和封头高度下沿芯模轴线方向的变化范围,进而可根据式(11)得到封头段缠绕轨迹上每一点的坐标,最终得到碳/碳坩埚预制体封头段的缠绕轨迹如图5所示。

图5 不同滑移系数和H/b条件下封头轨迹仿真

2.2 圆柱段线型设计

圆柱段非测地线缠绕角与中心转角方程:

(12)

(13)

由于碳/碳坩埚预制体为短粗型壳体,圆柱段以长径比不大于1为标准。以λ=0.1、0.2、0.3,底面半径r=a=40 cm,圆柱段长度L=40、60、80 cm,即长径比分别为0.50、0.75、1.00为例,求解微分方程(12),可得到圆柱段缠绕角随芯模轴线方向变化的曲线(图6)。

由图6可知,在滑移系数一定的情况下,圆柱段缠绕角沿着芯模轴线方向逐渐减小;同时,在z方向上圆柱段长度L确定的情况下,缠绕角随滑移系数的增加而减少。由此可以看出圆柱段末端缠绕角也存在一个可设计范围,如在L=z=40 cm,即长径比为0.50时,缠绕角范围为α∈[50.28°,65.38°],即在此范围内的任意一个缠绕角都表示一个满足纤维稳定缠绕条件的线型。

图6 不同滑移系数下圆柱段缠绕角随芯模轴线方向变化曲线

根据式(13)求得中心转角随芯模轴线方向的变化,可得到圆柱段非测地线缠绕轨迹(图7)。

图7 不同滑移系数和长度下圆柱段轨迹仿真

2.3 碳/碳坩埚预制体增强缠绕整体线型研究

为得到碳/碳坩埚预制体增强缠绕整体线型,需使圆柱段末端缠绕角和椭圆封头段初始缠绕角相一致,即需要在过渡点处寻找到在滑移系数允许的范围内同时满足两段缠绕要求的缠绕角以进行整体线型设计。以文中所涉及的椭圆封头段H/b=0.75和圆柱段长径比0.75为例,建立整体缠绕角随芯模轴向方向曲线(图8)。

图8 坩埚整体缠绕角对比

图8中,以z=60 cm为界,A区域为圆柱段缠绕角的变化曲线,B区域为椭圆封头段缠绕角的变化曲线,图中黑色加粗部分是满足碳/碳坩埚预制体增强缠绕整体线型设计过渡点处的缠绕角,其可设计范围为α∈[43.60°,52.05°],即在此范围内的任意一个缠绕角都对应一个满足缠绕稳定要求的缠绕线型。

同时,若使纤维缠绕均匀,需保证缠绕的每一个循环可以首尾相接,定义:

mθ=n×360° (m,n<10)

(14)

图9给出了当α∈[43.60°,52.05°],中心转角随芯模轴线的变化曲线。

图9 中心转角随芯模轴线方向变化曲线

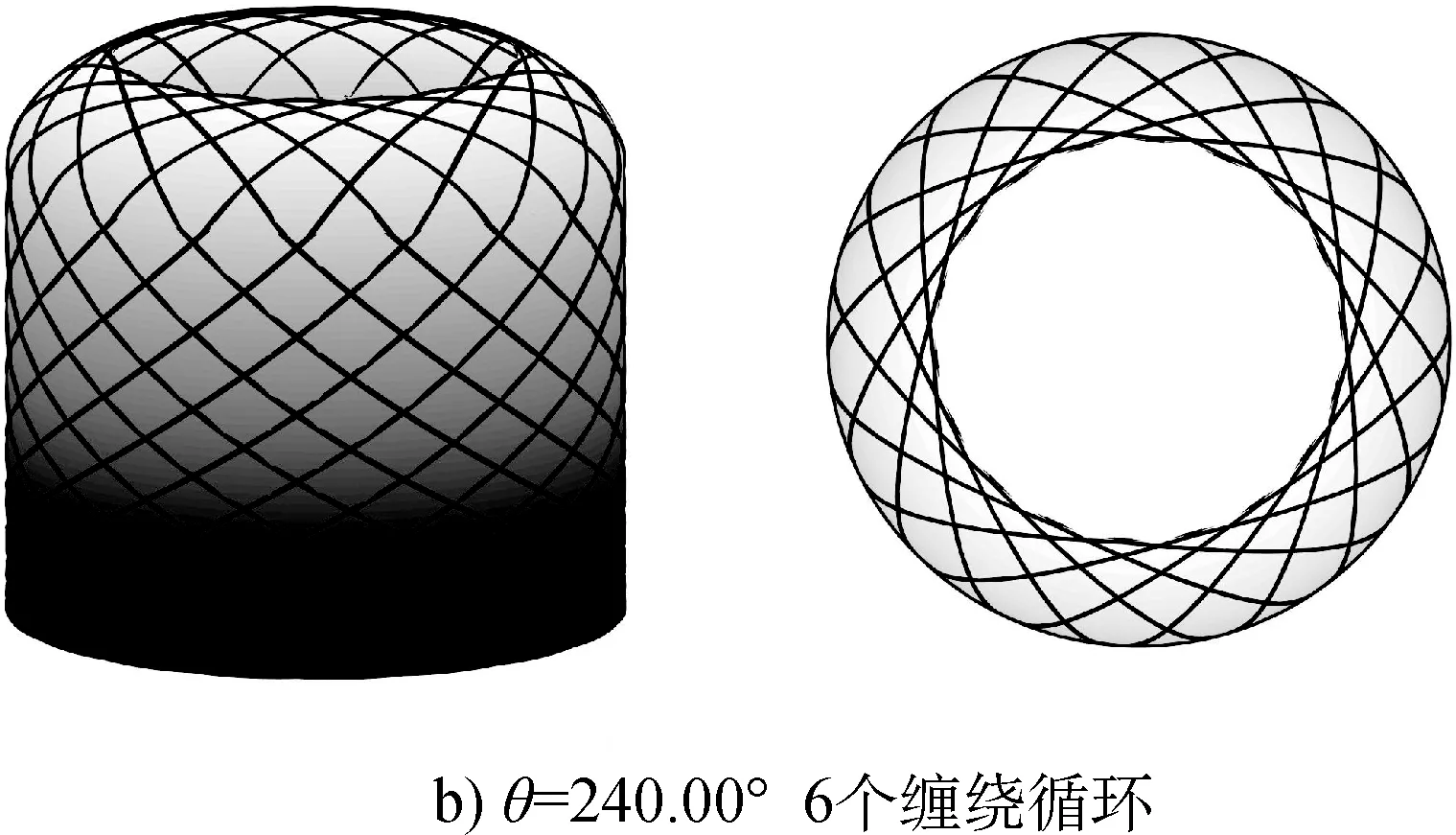

由图9可知,满足缠绕稳定要求的中心转角θ∈[237.54°,298.55°],其中满足缠绕均匀要求的中心转角可取θ=240.00 °或θ=270.00 °。

当取θ=240.00 °时,可得到此时过渡点处缠绕角为α=44.18°,圆柱段λ=0.293,封头段λ=-0.051,切点数为3。

当θ=270.00 °时,可得到此时过渡点处缠绕角α=48.68°,圆柱段λ=0.221,封头段λ=-0.138,切点数为2。

图10所示为椭圆封头段H/b为0.80和圆柱段长径比为0.50时所生成的缠绕角整体变化曲线,可以看出:在过渡点并没有一个合适的缠绕角同时满足两段缠绕的要求。此时,使用上述内容所涉及的方法并不能实现纤维的稳定缠绕, 解决这一问题有两种方法:一是通过增加缠绕过程中纤维的滑移系数,扩大缠绕角的范围,得到一个合适的过渡点缠绕角;二是通过在缠绕机的设计中增加机构使圆柱段的可缠绕高度增加,减小圆柱段末端缠绕角,以得到合适的过渡点缠绕角,待整体缠绕完成后对多余部分进行修剪。

图10 坩埚整体缠绕角对比

为提高缠绕效率,可在进行坩埚芯模的设计时考虑芯模尺寸对缠绕角的影响。在不同λ和H/b的条件下,能使纤维稳定缠绕的圆柱段的最小长径比如表1所示。

表1 不同λ和H/b条件下圆柱段的最小长径比

3 增强碳纤维缠绕整体线型仿真

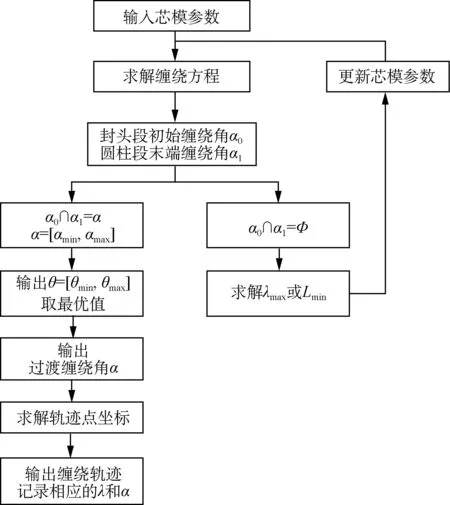

图11所示为碳/碳坩埚预制体增强缠绕整体线型设计流程。

图11 碳/碳坩埚预制体增强缠绕线型设计流程

针对2.3节中椭圆封头段H/b为0.75时和圆柱段长径比为0.75时所得到的各段参数,对碳/碳坩埚预制体进行整体增强碳纤维缠绕线型循环效果仿真,结果见图12。

图12 整体结构缠绕线型效果仿真图

由图12可以看出,纤维能均匀稳定地缠绕在碳/碳坩埚预制体上,同时在每完成一个缠绕循环后间隔一个纤维宽度,直到碳纤维布满整个碳/碳坩埚预制体。

4 结论

本文进行了碳/碳坩埚预制体增强碳纤维缠绕线型设计及分析,得出:

(1) 对碳/碳坩埚预制体进行整体缠绕增强,解决了仅采用整体针刺成型制品强度低的问题;

(2) 采用非测地线缠绕,弥补了测地线缠绕缠绕角不可改变的不足,提高了设计性,实现了碳/碳坩埚预制体两端缠绕角为90.00 °的工艺要求;

(3) 提出了一种碳/碳坩埚预制体碳纤维缠绕增强的CAD设计方法,可直观地验证缠绕线型设计的正确性、合理性和可行性,减少了出错率,提高了工作效率,实现了缠绕线型的快速设计,为下一步的CAM奠定了理论基础。