改性氧化石墨烯对碳纤维织物增强复合材料界面性能的影响

2021-08-09张曼宁钟智丽薛兆磊

张曼宁 钟智丽 薛兆磊

天津工业大学纺织科学与工程学院,天津 300387

碳纤维轻质、高强、高模的特点可满足其复合材料比强度大、质量轻、环境适应性强等要求。目前碳纤维织物增强复合材料在航空航天、体育器械[1-2]、交通运输等多个领域已广泛应用。但碳纤维表面光滑,不易与环氧树脂等材料发生反应,导致其复合界面结合牢度较差。因此,提高碳纤维与环氧树脂界面结合性能受到了诸多学者的关注。目前,对碳纤维进行表面改性的主要方法包括等离子体改性法[3]、接枝碳纳米管[4-5]、石墨烯[6]、气相氧化法[7]等,还有部分研究对树脂基体进行改性[8-11],对复合材料进行增韧处理[12]。

氧化石墨烯(GO)表面含有丰富的含氧基团,可与碳纤维和环氧树脂发生反应[13],起到连接碳纤维与环氧树脂的作用,提高碳纤维织物与环氧树脂的界面结合性。本试验通过在碳纤维织物表面接枝经硅烷偶联剂KH550改性的GO(简称KH-GO),再采用真空辅助树脂传递模塑工艺(VARTM)制备碳纤维织物增强复合材料——碳纤维织物/环氧树脂复合材料,并通过力学性能测试评价碳纤维织物/环氧树脂复合材料界面的结合效果。

1 试验部分

1.1 原料及设备

试验所用碳纤维织物为试验室自制的碳纤维层间正交角联锁机织物,涉及的主要原料和设备分别如表1和表2所示。

表1 试验原料

表2 试验设备

1.2 工艺

1.2.1 碳纤维织物改性

在氧化石墨烯分散原液中加入蒸馏水,稀释成质量分数为4%的氧化石墨烯水溶液;超声分散后取100 mL的氧化石墨烯水溶液向其中加入1mL KH550并搅拌均匀,在60 ℃环境下超声3 h,获得改性氧化石墨烯处理液;将裁剪好的碳纤维织物(CF)浸入该处理液1 h,取出后放置在85 ℃的烘箱中,1 h后取出备用。

1.2.2 碳纤维束浸渍处理

分别将经过氧化石墨烯(GO)和KH-GO处理的碳纤维束剪成一定的长度备用。将环氧树脂和固化剂以100∶30的质量比调配成浸渍液,将经过GO和KH-GO处理的碳纤维束放入浸渍液中,浸透后取出, 垂直悬挂24 h固化,得到氧化石墨烯处理浸胶碳纤维束(GO/C)和KH-GO处理的浸胶碳纤维束(KH-GO/C),将未进行任何处理的碳纤维束(N/C)作为对照样。

1.2.3 碳纤维织物增强复合材料的制备

采用VARTM工艺制备碳纤维织物增强复合材料。其中,VARTM工艺使用的设备为组内自制。将织物放入VARTM工艺设备中,开启真空泵,检查气密性后注入调配好的环氧树脂溶液,注满后将真空袋密封好,常温固化12 h后取出,得到碳纤维织物增强复合材料。

1.2.4 测试方法

采用扫描电子显微镜(SEM)观察GO/C、KH-GO/C及N/C的表面形貌。在Instron3369型电子万能试验机上对GO/C、KH-GO/C、N/C及碳纤维织物增强复合材料试样的力学性能进行测试,所采用测试标准见表3。

表3 力学测试及其标准

2 结果与分析

2.1 表面形貌

从图1 SEM扫描结果可以看出:未经过处理的碳纤维束表面光滑,附着了些许杂质,经GO处理的碳纤维束上均匀包覆了GO,碳纤维束的表面粗糙度增加,但沉积的GO片层较小;经KH-GO处理的碳纤维束表面均匀附着有较大的GO片层,碳纤维束的表面粗糙度进一步增加,这有利于后续碳纤维织物增强复合材料试样的制备。

图1 处理与未处理碳纤维束的SEM照片

硅烷偶联剂KH550中的伯氨基能与氧化石墨烯中的羧基发生化学反应,破坏GO材料的规整度,从而使KH550与GO片层连接[9],出现GO片层团聚现象,最终附着在碳纤维束表面形成较大的凸起。

2.2 力学性能

2.2.1 拉伸性能

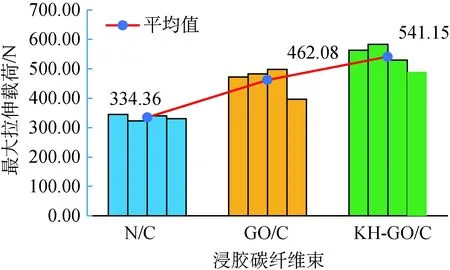

图2 GO/C、KH-GO/C和N/C试样的最大拉伸载荷

在制备的GO/C,KH-GO/C和N/C试样中各取4个平行试样进行拉伸测试,结果如图2所示。当拉伸载荷较小时,GO/C、KH-GO/C和N/C试样受拉伸作用发生形变,继续增加拉伸载荷达最大时,试样断裂。由图2可知,GO/C、KH-GO/C试样的最大拉伸载荷分别为462.08 N和541.15 N,均强于N/C试样。这是由于树脂包覆并固化于碳纤维的表面时,二者存在结合界面。当受到外力作用时,树脂先受力,随后通过界面传递给碳纤维束。未经过处理的碳纤维束因表面光滑极易出现滑移脱胶的现象。GO处理可在提高碳纤维束表面粗糙度的同时增强环氧树脂与碳纤维间的浸透吸附作用,使环氧树脂与碳纤维表面较好地结合。当GO/C试样受到外力作用时,片状结构的GO起传递和分散作用力的作用,从而能提高GO/C试样的整体力学性能。KH-GO/C试样中,KH550的添加使GO团聚成更大的层状颗粒后黏附在碳纤维束的表面,碳纤维束的粗糙度进一步提高,且KH550与环氧树脂基团反应后形成的共价键可紧密连接环氧树脂和碳纤维,这有利于增强外力传递的均匀性,因此,KH-GO/C试样的最大拉伸载荷较GO/C试样大。

图3为GO/C、KH-GO/C和N/C试样的最大拉伸载荷位移对比,其中,柱形表示各试样4个平行样的测试结果,折线表示各试样最大拉伸载荷位移的平均值。通过与N/C试样对比可知,GO/C试样和KH-GO/C试样的最大拉伸载荷位移分别提高了19.9%和47.4%。这是因为当受到外力拉伸时,N/C试样会在拉伸过程中出现纤维抽拔现象,而经过处理的GO/C和KH-GO/C试样,其碳纤维束表面的粗糙度因得以提升而与环氧树脂结合得更为牢固,这有利于力的传递和分散,最终提高了GO/C试样和KH-GO/C试样的力学性能。

图3 GO/C、KH-GO/C和N/C试样的最大拉伸载荷位移

接下来,下文将对未处理的碳纤维增强复合材料N/C + N/C和经KH-GO处理的碳纤维增强复合材料KH-GO/C + KH-GO/C进行对比。

2.2.2 弯曲性能

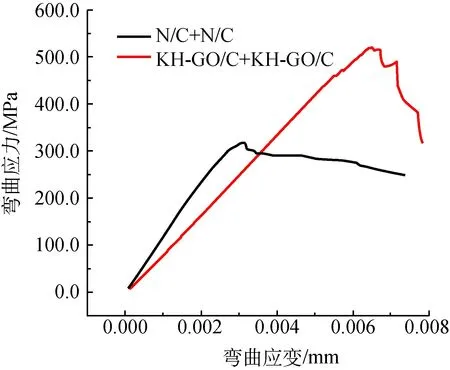

分别在N/C + N/C和KH-GO/C + KH-GO/C两种试样上剪裁5个平行试样用于弯曲性能测试,结果如表4,其应力-应变曲线如图4所示。

表4 不同试样弯曲测试结果

由表4可知,与未处理的N/C + N/C试样相比,KH-GO/C + KH-GO/C试样的弯曲强度提升了9.9%、弯曲模量下降了15.1%,说明KH-GO的处理能提高碳纤维织物的浸润性,有效提高碳纤维与环氧树脂间的界面结合力,进而提升碳纤维增强复合材料的整体强度及韧性。

由图4可知,随着弯曲压力的增加,两种碳纤维增强复合材料整体发生弹性形变,但N/C+N/C试样在弯曲受力中内部出现损伤,外部树脂出现裂纹,而KH-GO/C + KH-GO/C试样在测试中未发现明显的裂纹,也没有造成明显的塑性变形情况,说明KH-GO有提升碳纤维与环氧树脂界面性能的作用。

图4 两种试样弯曲测试应力-应变曲线

2.2.3 层间剪切

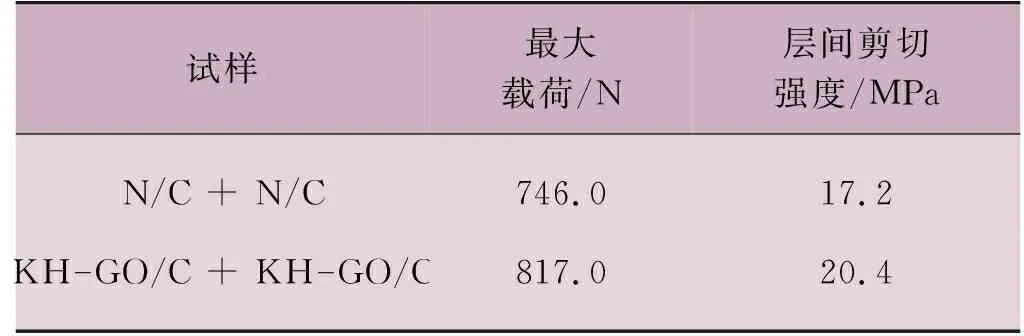

在N/C + N/C和KH-GO/C + KH-GO/C两种碳纤维织物增强复合材料试样中分别剪裁5个平行试样用于层间剪切测试,结果如表5。

表5 试样层间剪切测试结果

由表5可知,KH-GO/C + KH-GO/C试样的层间剪切强度比N/C + N/C试样提高了18.6%。测试中发现:随着载荷的增大,N/C + N/C试样存在严重的挤压分层现象,这是因为层间剪切力由树脂基体传递给碳纤维织物后发生分散;当载荷增加到一定程度时,碳纤维织物表面与环氧树脂结合最薄弱的地方发生分离;持续增大载荷后,碳纤维织物中的纱线发生断裂。而KH-GO的加入能提高碳纤维织物与环氧树脂的结合牢度,同时减少应力集中现象,从而提升碳纤维织物增强复合材料的界面性能。

3 结论

本文通过对碳纤维织物进行改性处理,改善了碳纤维织物增强复合材料中织物与环氧树脂间的界面性能。相关力学性能测试结果表明,经KH550和GO共同处理的碳纤维织物增强复合材料的弯曲强度和层间剪切强度分别提升了9.9%和18.6%,表明GO的加入提高了碳纤维织物的浸润性及表面粗糙度,硅烷偶联剂KH550的加入能在GO处理的基础上进一步提高碳纤维织物增强复合材料中织物与环氧树脂间的界面性能。