基于特厚煤层回采面长短面合茬对接技术研究

2021-08-09类兴财赵荣学

类兴财 周 建 赵荣学

(山东新巨龙能源有限责任公司,山东 菏泽 274900)

作为全山东省第一个智能化电液控工作面长、短面合茬工程,山东新巨龙能源有限责任公司八采区8301综放工作面面临各类现代化设备搬家及安设困难,前后部运输机及液压支架、各设备动力电缆等需精准对接问题,合茬期间工序安排、现场施工稍有不慎将会严重影响矿井稳产高产。为此,山东新巨龙能源有限责任公司就如何快速安全地完成8301工作面合茬进行了技术研究。

1 工程概况

8301综放工作面为-980 m水平八采区首采面,位于-980 m边界进风下山以北,东为正在准备的8302工作面,西为郓16断层保护煤柱,北为毕垓断层保护煤柱,南为-980 m边界下山保护煤柱。工作面埋深约900 m,煤层平均厚度9.06 m。工作面采用综合机械化放顶煤开采工艺,采高平均3.8 m,煤层倾角为0~11.0°,煤层普氏硬度系数f=1.59,结构较复杂。

(1)工作面采用综合机械化放顶煤开采工艺,走向长壁后退式采煤法,全部垮落法管理顶板。

(2)采煤机滚筒截深0.8 m,采用前部运输机装底煤、后部运输机装顶煤。顶煤垮落到支架掩护梁和插板上方,在插板缩回后利用自重自动流入后部输送机溜槽,插板完成大块煤的破碎并通过上下摆动破坏掩护梁上方由大块煤形成的临时拱式结构。前后两部运输机平行运煤,集中到桥式转载机和胶带输送机上运出。

综上,需在该工作面长短、面合茬前做好相应的准备工作,并制定针对性的安全技术措施,保证工作面安全、快速、高效合茬。

2 筹划工作

(1)需在工作面合茬前进行技术分析与筹划。安面时首先集中运输里切眼内三机配套等大型设备,然后将外切眼前后部运输机、支架等运输到位,实现里、外切眼三机配套设备同时进行安装施工,确保工作面投产前两切眼的三机配套设备均具备安全生产条件。这样既保证了里切眼内施工人员的安全退路畅通,又保证了两切眼合茬工序顺利进行。

(2)工作面合茬前50 m,技术人员必须加强测量里切眼运输机及上端支架、外切眼运输机及下端支架之间走向距离,误差不得大于0.5 m,出现增大或减小时及时指定调面方案调面。

(3)工作面合茬期间,运输坡度约9°,工作面各大型设备如偏转槽、中间槽及机尾大架等较为沉重,不易运输,需提前在外切眼上下头、内切眼上头各安设1部不低于30T绞车,然后将内切眼所需更换前后部运输机的6节偏转槽及机尾大架运输至外切眼内,将内切眼需更换的中间槽由上巷运输至内切眼内,然后将内切眼更换下的运输机偏转槽、中间槽、机尾大架等运输至外切眼上巷位置,联系运输工区运走、升井。

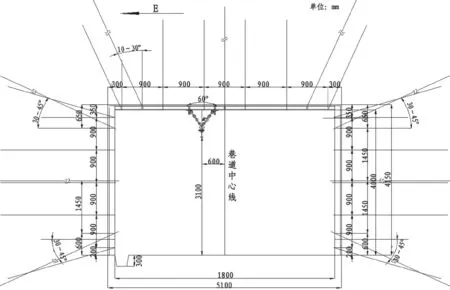

(4)里、外切眼之间巷道顶板初始支护形式为:顶板支护锚杆均为MSGLD600-22×2500 mm等强螺纹钢式树脂锚杆配合W钢带(规格长4800 mm,眼距900 mm)压钢筋网进行支护。顶板中间锚杆垂直于巷道岩面,两肩窝锚杆向巷道两帮倾斜,与铅垂线夹角为20°~30。顶板铺挂Ф6.0 mm包边钢筋网,钢筋网长×宽=2600 mm×1000 mm,网孔规格为100 mm×100 mm。顶板破碎段采用钢筋网上配合高分子复合网加强支护。顶板锚杆锚固在煤体中,锚固力不小于130 kN,锚杆拧紧力矩不低于400 N·m,锚杆间排距为900 mm×1000 mm。上巷支护示意图如图1。

图1 上巷支护示意图

合茬期间人员需进入液压支架后部老空区作业,必须对周围采取特殊的加强支护方式,以保证足够的施工空间及人员安全,主要从以下几方面做了工作。

① 工作面推采至合茬位置以北20 m位置时,在里切眼72#~76#架(里切眼内最上端支架号为76#)顶板沿工作面倾向按照2 m间距施工3.6 m锚索梁进行加强支护,锚索梁上方铺设双层菱形网,一梁二索,防止合茬时72#~76#架顶煤向上巷涌出(合茬前15 m不再进行放顶煤)。

② 距离合茬位置15 m前,受临近合茬区域影响,里外切眼之间巷道顶板较为破碎,需组织人员在上巷原有的支护基础上打设锚索梁进行加强支护,保证巷道顶板的完整性,为后续支架合茬及人员施工做好安全准备工作。

③ 工作面合茬前,需组织人员在76#、77#架后方各施工1个木垛,保证人员在后部运输机施工空间,防止巷道顶板随工作面推采下沉。当工作面推采至合茬位置时,组织人员在75#架后方施工木垛1个,与之前打设的2个木剁形成“三角支护”,避免被动的单体支护,杜绝单体支柱无法回收的风险,并保证后部运输机上方顶板完好,确保施工安全。

(5)合茬期间前后部运输机及支架各配件安装需进行平行作业,需进行合理组织安排。

(6)合茬期间需使用手拉葫芦、单体支柱等进行大件起吊安装,安全管理难度大,需编写针对性的安全技术措施。

(7)两工作面合茬期间,需加强对工作面后部区域及顶板的防火工作,人员进入后部运输机施工前,必须携带一氧化碳报警仪器及两用仪,时刻观测好老空区内气体变化情况,发现有异常时及时采取措施,保证不安全不作业。

3 具体实施方案

(1)在工作面距离合茬前80 m时,在里切眼76#架上侧护板与外切眼77#架下侧护板之间划定支架行走路轨迹线(直线),通过观察支架牵移后侧护板方向与既定行走轨迹路线之间的偏差,及时对工作面进行调采、调整支架状态,合理的控制运输机上蹿下滑,确保76#、77#支架沿划定好的行走轨迹线牵移。待工作面推采至距外切眼20 m位置时,组织技术人员每班测量内切眼运输机6#偏转槽下方第一节中间槽上沿与外切眼下方第一节溜槽下沿之间直线距离。一般情况下偏差不得大于10 cm(现场合茬过程中通过精准测量发现前部运输机在距离接茬位置15 m时,运输机压茬20 cm,现场通过按照4:1比例调采溜尾,及时将运输机“往下调”),保证运输机可以准确对接,避免调整运输机溜槽等多余工序。

(2)当工作面推采至距离合茬地点1.6 m时,在68#架前部运输机天窗位置用40T双股链条把运输机上下链捆绑在一起(防止掐断运输机链条后链条下滑),掐断后部运输机链条,将后部运输机简易机尾拆除,然后安排3名运输机维修工将多余刮板、链条、链轮轴组等设备配件全部回收后合上链条(现场施工中耗时6 h),将68#架天窗位置40T链条解下(前后部运输机),实现修旧利废工作,节约费用近40万元。

(3)工作面合茬时提前筹备各类配件工具,安排专人管理,专人排查。特别是提前对77#架至150#架电液控设备及配件进行检查、更换和维修,保证合茬前后工具到位、设备完好。

(4)工作面到达合茬位置后,需做以下工作:

① 运输废旧前部运输机溜尾及6节偏转槽至外切眼溜尾,将新运输机中间槽运输至原偏转槽位置。现场施工中因溜槽及机尾大架体积与重量都较大,小型单轨吊无法吊运,现场可利用绞车牵引单轨吊的方法,在外切眼上端头安设30T绞车,然后创新性的将单轨吊与30T绞车施工钢丝绳相结合,把拆卸的前部运输机前溜尾安全地从外切眼下部整体运至上端头,顺利完成前部运输机溜尾运输及安装任务。

② 在前后部运输机安装完成前,提前做好运输机及采煤机电缆接头工作,然后利用交接班期间,集中人员搬运、敷设前后溜与煤机电缆。安排机电工对电缆进行合茬,保证电缆安装到位,确保合茬工程有序推进。

③ 前后部运输机及支架合茬完成后,采用单体配合支架各上下侧护和底调,对外切眼支架进行调架,完成推移杆与前部运输机的快速搭接。

(5)整个施工期间人员较为复杂,且起拉吊运大件工作量较大,需合理给各施工区域划分责任人员并现场盯班,安排值班人员利用班前会时间详细介绍各施工工序危害因素,让安全作业在员工中达到外化于形、内化于心的效果。

4 工程应用及效益分析

工作面合茬已经完成,开创了全国煤炭行业历史上第一次智能化电液控工作面顺利合茬新里程碑。通过提前筹划、创新性的开展工作、合理安排、倒排工期等,整个合茬过程历时72 h,保证了工作面顺利可靠地投入生产,较计划时间减少24 h,直接创效达1000余万元。整个合茬过程杜绝了轻微伤及以上安全事故,较大降低了人工投入和施工劳动强度,节约回收的设备设施配件价值达50余万元。

5 结 论

(1)提出了“技术分析+现场精准调配”相结合的合茬对接方法,达到了技术指导生产目的。

(2)根据重力、阻力等分析,及时对工作面进行数据性的调面,合理控制工作面运输机及支架的上窜下滑。

(3)通过在长短面合茬位置划线,合理实现了两面的精准对接。

(4)在后部运输机顶板上方创新性采用“三角”木垛支护形式,保证了后部运输机上方顶板支护可靠性,实现了人员的安全作业。