长城煤矿回采巷道底鼓控制技术研究

2021-08-09张树勇

张树勇

(新矿内蒙古能源有限责任公司,内蒙古 鄂托克前旗 016200)

软岩巷道支护是矿井生产中尤为棘手的技术难题,若巷道支护方式不合理,围岩将产生剧烈变形破坏,影响矿井生产。当巷道底板岩性为泥岩等软岩时,受应力扰动已出现严重的底鼓现象,巷道底鼓甚至可占顶底板移近量的2/3至3/4。若巷道底鼓问题无法有效解决,将会影响矿井正常生产,制约矿井生产能力。若巷道底鼓量较大导致巷道断面过小,不仅限制井下正常运输,还会降低通风能力,威胁矿井生产安全。因此,需研究并提出巷道底鼓变形机理及控制技术,加强对底板围岩的控制效果,有诸多学者曾对此进行了研究[1-4]。

为解决长城矿1901N辅助运输巷底鼓难题,本文分析了巷道底板机理,提出了底鼓控制技术,并进行工业性试验验证底鼓控制技术有效性。

1 工程背景

1901N运输巷为一采区回采巷道,担负采面生产期间的运输、通风、行人及管路敷设等任务,巷道长度为1560 m。上覆1301N里工作面正在回采,南侧1302N面正在回采,东、西两侧均未开拓。地面标高为+1215 m,井下标高为+812~ +890 m,巷道埋深平均366 m。巷道顶板岩性较好,为灰岩顶板,底板以砂质泥岩、泥质粉砂岩为主,属软弱岩石,遇水易膨胀。巷道顶底板赋存情况见表1。由于9#煤层顶板存在砂岩裂隙水,受工作面采动影响巷道顶板存在淋水现象,巷道底板遇水泥化膨胀,加之工作面采动应力扰动影响,巷道底板变形明显。

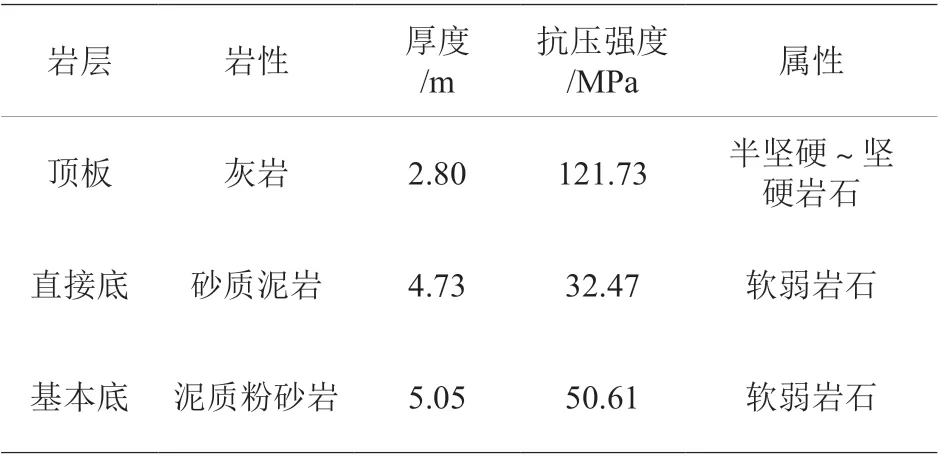

表1 煤层顶底板岩性特征

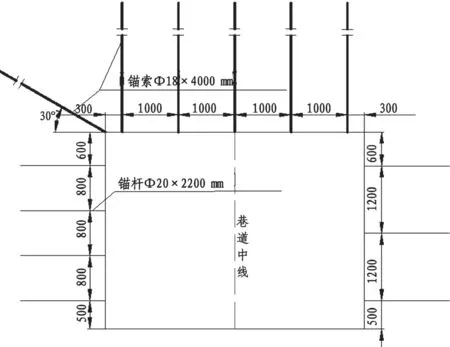

1901N运输巷采用梯形断面,巷宽×巷高=4.6 m×3.5 m。原支护参数为:顶部选用5根规格为Φ18 mm×4000 mm锚索,间排距1000 mm×1100 mm;非回采侧帮部采用4根Φ20 mm×2200 mm树脂锚杆,间排距800 mm×1100 mm,顶板肩窝增设1根Φ18 mm×4000 mm锚索;回采侧帮部采用3根Φ20 mm×2200 mm树脂锚杆,间排距1200 mm×1100 mm。原支护情况如图1。

图1 1901N运输巷原支护布置图

原支护方案下1901N运输巷底板围岩变形破坏明显,底鼓量较大,经历多次卧底返修仍难以控制,严重影响矿井产能,亟需提出支护优化方案以控制底鼓现状。

2 巷道底鼓变形机理及控制技术

2.1 巷道底鼓机理

巷道底鼓是高应力软围岩巷道普遍发生的变形破坏形式,某些矿井巷道底鼓量甚至可达顶底板移近量的70%,严重影响巷道整体稳定。底鼓的发生机理错综复杂、难以确定,由于理论的应用局限性,很难通过某一种理论能够阐述清晰,需结合实际情况进行分析。根据已有研究成果,底鼓机理可分为四种:

(1)挤压流动型

当底板岩层为岩性非常软弱的岩石,且其强度同顶板和两帮相比明显较低时,底板承受的应力超出了其承受极限发生破坏,被挤压流动到巷道内部发生底鼓,此类型属于挤压流动型。

(2)挠曲褶皱型

若底板岩层为层状结构,受水平应力作用时,由于巷道内侧没有反向力作用,底板向中部发生挠曲褶皱形成底鼓。

(3)遇水膨胀型

当底板岩层具有遇水膨胀性,受矿井水的侵蚀作用后,其体积会膨胀增加,同时力学强度降低,此种情况形成的底鼓属于遇水膨胀型。

(4)剪切错动型

剪切错动型底鼓发生原因主要是高应力环境。在高应力的作用下,底板岩层难以保持初始状态出现变形破坏,形成剪切破坏带。若不及时采取控制措施,破坏程度不断加深,底板发生错位移动,形成巷道底鼓。

底鼓是由多种因素作用引发的,主要包括底板岩性、岩层的应力状态及巷道围岩支护强度等因素。

(1)底板岩性

1901N运输巷底板为砂质泥岩,含高岭石、伊利石等软弱且遇水易膨胀的岩体,在顶板淋水作用下底板岩层遇水膨胀致使底鼓发生。

(2)采动影响

在工作面开采扰动作用下,覆岩重力载荷及超前集中应力向底板传递,在邻近采空面残余支承压力的共同作用下,1901N运输巷底板发生严重的变形破坏。

(3)支护参数合理性

1901N运输巷原支护方案基本未考虑对巷道底鼓的控制,底板未布置支护结构,因此难以避免巷道底鼓的发生。

2.2 巷道底鼓控制技术

国内矿井在底鼓治理方面已有丰富的经验并提出了较为成熟的巷道底鼓控制技术,根据巷道的用途、服务年限、围岩性质等条件的不同,提出了针对性的治理技术,并取得了较好治理效果。

(1)卧底+防水

该方法在回采巷道应用广泛,由于回采巷道服务年限短,采动影响程度较高,底板变形严重,通常在底鼓地段通过卧底暂时解决底鼓问题,保证巷道的正常使用。在巷道内通过废旧皮带施工临时排水沟,避免污水在底板聚集,将生产废水引至巷道的排水沟中,避免底板泥岩遇水软化现象的发生。

(2)施工底板锚杆

合理的巷道支护参数是影响巷道围岩控制效果的关键要素。锚杆及锚索支护可明显提升采动巷道围岩的抗扰动能力,一方面可以连接软弱底板岩层与其下部稳定岩层,形成承载整体,抑制软弱岩层向上鼓起;另外可以将底板岩层组成组合梁结构,其整体承载能力要大于单一岩层承载能力的总和。

(3)施工反底拱

若巷道底板围岩极为破碎,承载能力较差,且服务时间较长,卧底、注浆等方式底鼓控制效果不明显时,可通过在底板施工反底拱,提高底板的整体抗底鼓的能力,避免因巷道的频繁返修影响巷道的正常服务。

3 工程应用及效果分析

3.1 支护优化方案

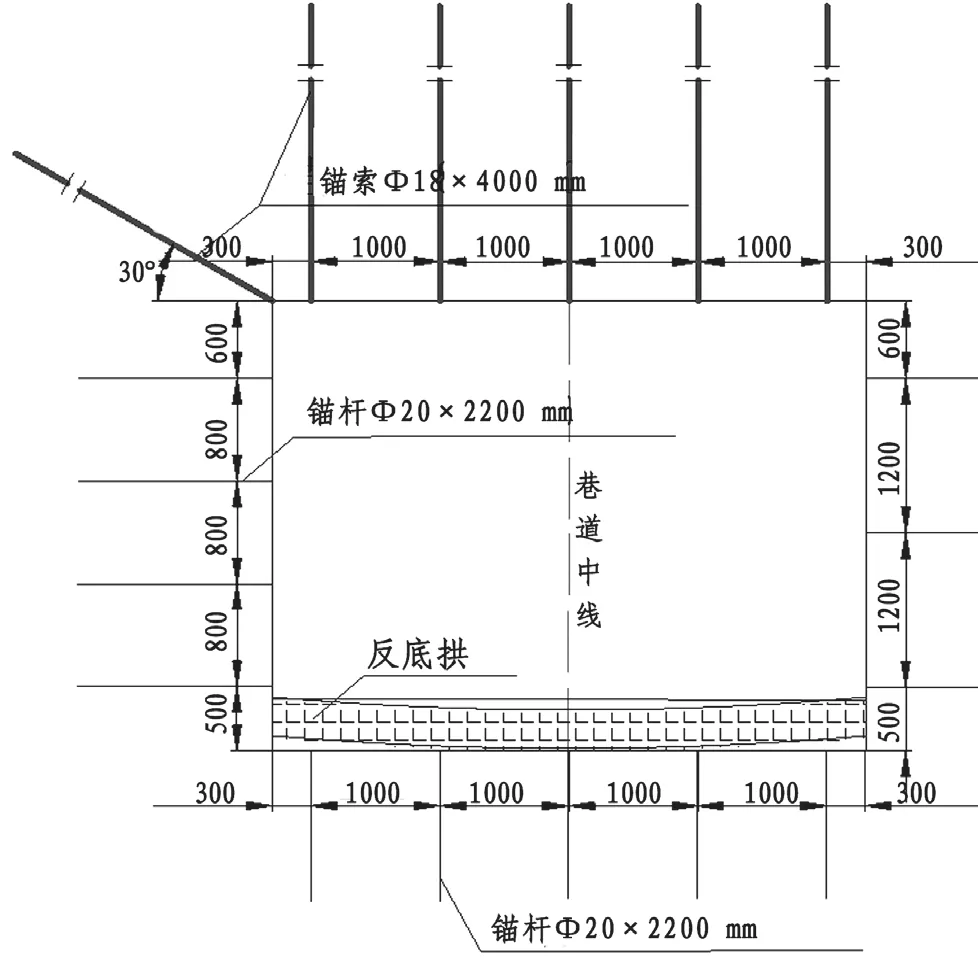

针对1901N运输巷底鼓情况提出支护优化方案,设计在底板卧底后布置5根Φ20 mm×2200 mm螺纹钢锚杆,间排距1000 mm×1100 mm,同时在巷道底板施工反底拱,设计拱矢高为400 mm,厚度为300 mm,选用C30混凝土,巷道支护工作完工后再对巷道表面进行整体喷浆,喷浆厚度为80 mm,选用C20混凝土。优化后的支护参数如图2。

图2 底鼓变形控制支护优化方案

3.2 底鼓控制效果分析

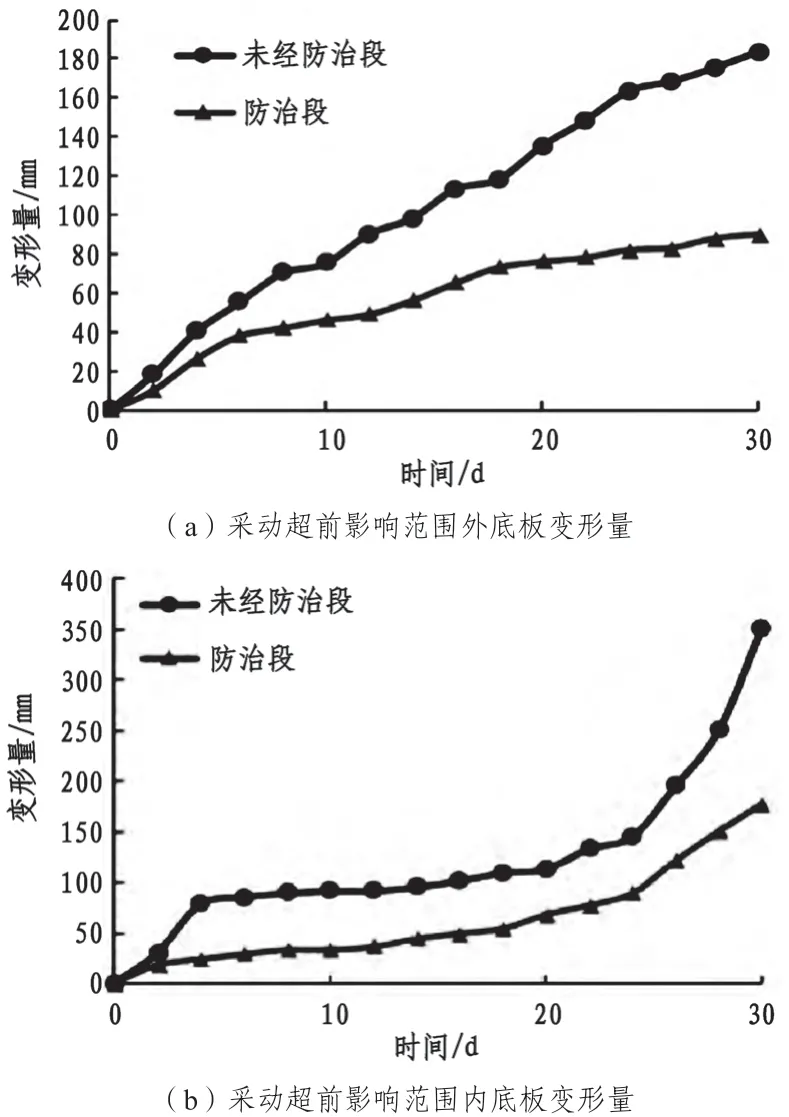

为证明提出的支护优化方案对巷道底鼓的控制成效,在1901N运输巷设置了试验段进行工业性试验。同时布置了4个围岩变形监测测点,监测采动超前影响范围内和影响范围外支护优化方案的底鼓控制效果,并同原支护方案下底鼓情况进行对比。

从图3中可以发现,采动超前影响范围外,采取底板锚杆和反底拱加固措施后,与采取底鼓加强控制段巷道相比,巷道底鼓显著降低,且19 d后加固段巷道底鼓量增长速度放缓,底鼓变形趋于稳定,而未采取加固控制段巷道变形量保持恒定变形速度持续增长;当巷道在采动超前影响范围内,加固段巷道与未进行底鼓加固控制段巷道相比底鼓量较小,表明底鼓控制技术能够有效控制巷道底鼓变形。巷道底鼓结果如图3。

图3 底鼓量监测结果

4 结 论

(1)为解决长城煤矿1901N运输巷底鼓变形严重问题,保证巷道的正常使用,提出采取底板锚杆和反底拱控制底板变形。

(2)巷道变形观测结果证明,底板锚杆+反底拱底鼓控制技术可有效控制底板变形鼓起,保证巷道正常使用,推动矿井安全高效生产。