井底车场围岩不稳定区返修加固技术应用

2021-08-09常进良刘润平李云飞

常进良 刘润平 李云飞

(1.山西柳林兴无煤矿有限责任公司,山西 吕梁 033300;2.山西福山资源集团有限公司,山西 吕梁 033300)

由于井底车场施工断面大,车场内交叉巷道多,井底车场施工完后在短时间内围岩蠕动变形现象严重,导致围岩出现破碎现象,不仅降低了巷道成形效果,影响车场后期安全通车,而且巷道围岩出现变形后,在围岩内形成松动圈,在松动圈内出现锚固失效现象,很容易发生围岩冒落事故。本文以兴无煤矿副斜井井底车场为例,根据巷道围岩变形机理,提出了合理有效围岩控制技术[1-5]。

1 概述

山西柳林兴无煤矿有限责任公司副斜井井底车场及上部平车场布置在9#和10#煤层之间,6#、8#、9#、10#煤尚未开采,与上组煤掘进巷道距离较远,对掘进巷道无影响。副斜井井底车场分为甩车场段、车场段、上部平车场段、1号交岔点段,设计长度222 m。

井底甩车场段设计长54 m,净宽5000 mm,净高4500 mm;车场段设计长度为90 m,设计断面规格为净宽4600 mm,净高3800 mm;上部平车场设计长度72 m,净宽4600 mm,净高3800 mm;1号交岔点设计长16 m,净宽9395~4600 mm,净高5998~3800 mm。采用直墙半圆拱形断面,锚网喷支护,壁厚120 mm,喷射砼强度等级C20,铺底厚150 mm,铺底砼强度等级为C20。

2020年2月17日副斜井井底车场已施工到位,但是由于副井井底车场布置在9号与10号煤层之间,煤层间距7.04 m,层间岩体主要以砂质泥岩及泥岩为主,岩体稳定性差,而且车场施工断面大、交叉口多,巷道掘进1个月后巷道围岩蠕动变形现象严重,特别是车场段局部出现顶板冒落、围岩破碎现象。至3月24日,车场段顶板下沉量达0.45 m,巷道表面喷层出现裂缝并向巷道四周延伸,威胁着巷道安全施工。

2 巷道变形区二次加固方案

通过现场观察分析,导致副井井底车场段围岩出现变形破碎现象的原因主要有以下几方面:(1)巷道原支护效果差,无法有效控制不稳定岩层;(2)巷道施工区域交叉口多,巷道断面大,围岩应力大;(3)巷道围岩蠕动变形后,破坏了围岩力学结构及整体稳定性。

根据实际情况分析判断,治理该类巷道变形现象,仅仅采用注浆加固的技术手段无法根本上控制围岩变形,在注浆的前提下通过施工加长注浆锚索控制围岩变形,才能得到预期支护效果。

2.1 浅深孔两次注浆加固

(1)注浆孔布置方式

① 注浆浅孔与深孔采用三花布置方式,注浆浅孔深度为3.0 m,钻孔直径为56 mm,其中两帮各布置2个钻孔(1#、2#),拱形顶板布置三个钻孔(4#、5#、6#),帮部钻孔1#钻孔成15°仰角布置,2#钻孔成10°俯角布置,1#、2#钻孔间距为1.0 m,顶板钻孔与基岩平面垂直布置;② 深孔与浅孔排距为3.0 m,其中帮部各布置一个,顶部布置2个,深孔与浅孔交错三花布置,深孔直径56 mm,深度7.0 m,深孔与巷帮以及顶板基岩面垂直布置。

(2)注浆材料

注浆采用双组分聚氨酯加固材料,该材料主要由A、B两种成分组成。其中A组分主要由阻燃高分子材料和聚合MDI组成,B组分主要为聚醚多元醇、表面活性剂、催化剂的混合物。聚氨酯加固材料虽然成本费用相对较高,但是在破碎围岩中该加固材料具有很强的粘接能力、渗透效果好等优点。

(3)注浆方式

浅、深孔施工完后,对浅孔内埋入一根长度为2.0 m注浆管(靠近孔底1.0 m范围内有出浆小孔),深孔内埋入一根长6.0 m注浆管(靠近孔底5.0 m范围有出浆小孔)。注浆管与气动注浆泵连接进行注浆施工。

(4)封孔处理

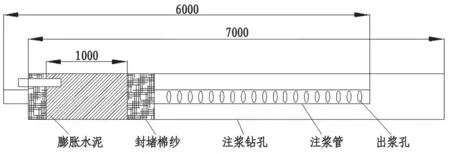

注浆堵漏是保证注浆效果的关键技术手段,车场段注浆钻孔采用膨胀水泥以及棉纱联合封堵。钻孔内埋入注浆管后,在孔口处采用膨胀水泥进行封堵,封孔长度不得低于0.5 m,封堵前后采用棉纱进行堵塞。注浆深孔封孔平面示意图如图1。

图1 注浆深孔封孔平面示意图

(5)注浆压力确定

通过对车场段围岩表层施工窥视孔观察发现,围岩破碎范围在0.8~2.2 m。根据浆液扩散半径计算公式可知,注浆压力在0.5~1.0 MPa范围内浆液扩散半径在0.52~1.04 m,当注浆压力在1.0~2.5 MPa范围浆液最大扩散半径达2.6 m,所以根据车场段实际围岩破碎情况,注浆压力确定为2.0 MPa。

2.2 帮顶围岩注浆锚索加固

(1)注浆锚索规格

注浆锚索型号为SKZ160-1/1770,锚索直径为22 mm,长度为8.3 m,中空状,注浆锚索最大抗拉强度为780 MPa,延展率为18%,锚索中部安装注浆软管,端头部采用注浆钢管与软管对接。

(2)注浆锚索布置方式

车场段变形区全断面施工注浆锚索,每排布置7根注浆锚索。其中两帮各两根,帮部第一根施工在直墙与半圆拱交界处且以15°仰角布置,第二根与第一根间距为0.9 m,同一帮部的两根注浆锚索外露端安装一根长度为1.5 m“W”型钢带预紧;顶部施工3根注浆锚索,锚索间距为2.0 m,锚索外露端安装一根长度为4.2 m“W”型钢带预紧。

3 应用效果分析

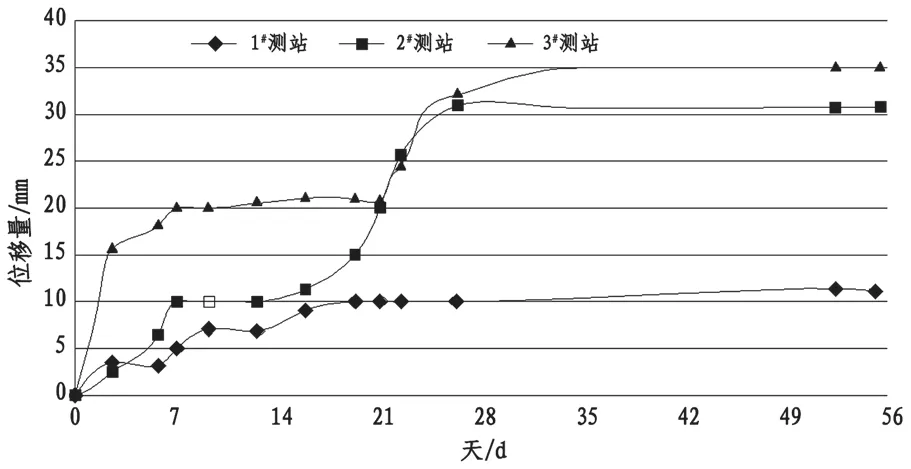

(1)围岩变形监测分析

车场段变形区返修加固后,分别在车场段布置三个监测点(1#~3#),监测围岩变形、下沉情况。通过图2可知,车场段变形围岩采取“注浆加固技术+施工注浆锚索”联合返修加固技术后,围岩最大下沉量为0.35 m。由此可见,采取返修加固措施后,原破碎、裂隙围岩进行再次重组,提高了围岩整体胶结强度,控制了围岩大变形现象。

图2 车场段变形区返修加固后围岩变形曲线图

(2)围岩内部窥视分析

在车场段围岩变形区共计施工3个窥视孔,孔深为8.0 m,钻孔直径为60 mm,其中两帮各一个,顶板一个。窥视孔施工完后采用ZKXG100型钻孔成像轨迹检测装置对孔壁围岩情况进行观察记录。通过实际观察发现,围岩内0.8 m范围内存在少数裂隙,通过成像仪可以清晰地看出围岩裂隙充填的浆液,围岩注浆后整体完整性好。由此可见,注浆后围岩裂隙得到有效充填、粘接,保证了锚杆(索)支护预应力传递作用,提高支护效果。

4 结 语

兴无煤矿井底车场围岩变形区采取“注浆加固技术+施工注浆锚索”联合返修加固技术后,有效提高了围岩内部破碎煤岩体完整性以及可靠性,保证了锚杆(索)支护强度,控制了围岩变形现象,解决了大断面井底车场围岩控制效果差、支护难度大等技术难题。