深水弱胶结地层固井强度梯度层理论与固化材料性能

2021-08-09步玉环杜嘉培柳华杰郭胜

步玉环, 杜嘉培,柳华杰, 郭胜

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛266580; 2.中国石油大学(华东)石油工程学院,山东青岛266580)

中国南海石油绝大部分都集中在深水区域[1],深水固井技术是保证深水海洋油气钻探井安全建井和长期寿命的关键技术之一。其中深水浅层弱胶结地层是否能长期有效封固面临着更多的挑战。对于深水固井而言,深部地层的压实条件和温度特性与常规陆地或浅海地层是相似的,固井技术的要求也基本相似;但深水浅层是弱胶结的,弱胶结地层地质条件复杂,深水浅层固井面临的问题包括:①深水弱胶结地层温度低,水泥强度增长慢,形成良好封固层的时间长[2-3],无法满足对弱胶结地层气、水的封固要求,甚至造成气体从套管外喷出,使设备陷入地下[4];②深水弱胶结地层破裂梯度低,在钻井液泵注过程中极易发生漏失[5-6];③弱胶结地层压实时间短,渗透率较高,所以地层水在弱胶结地层中会具有一定的流动性,产生应力波动,破坏水泥环,造成浅部水层井涌,严重时会导致井眼坍塌,造成油气井报废[7];④浅部地层与水泥环强度差异大,水泥环不能有效地与周围地层胶结形成强度统一体,致使水下井口装置整体下沉[8-10]。针对于以上问题,笔者提出固井强度层理论与梯度强化固井液的概念,通过研发一种固井液,采用固井施工工艺将固井液注入环空的同时注入地层,使井筒附近由环空到地层形成强度渐变的过渡带,改善固井质量;研究水泥、树脂、氢氧化钠激发矿渣、氧化镁激发矿渣和偏高岭土基地质聚合物等5种固化材料的性能。

1 固井强度梯度层理论

1.1 固井强度梯度层

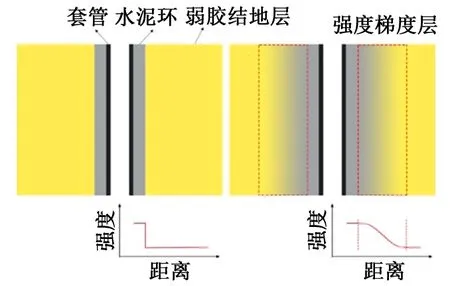

低密度、快凝早强、低渗透、低孔隙度的钻井液体系能解决弱胶结地层钻井液漏失、地层水流动以及水泥早期强度低的问题[11-13],但由于弱胶结地层与水泥环的强度差异造成井口装置整体下移,弱胶结地层浅层流作用下水泥环发生脆性破坏或胶结面脱开造成井口冒水合物。钻井液体系不能从根本上解决深水弱胶结地层的固井质量问题。研究人员将解决方案由水泥环扩展到水泥-地层胶结界面上。顾军等[14-15]提出采用泥饼固化方法提高水泥-地层界面胶结强度。泥饼是在钻井过程中由于钻井液的滤失其固相颗粒在井壁上形成的一种薄而致密的薄饼[16],一般情况下水泥环-地层的界面是一种脆弱结构,会形成油气的窜流通道。通过泥饼固化方法,可以使泥饼与水泥环和常规地层产生有效的胶结,从而防止形成油气窜流通道。深水弱胶结地层比常规地层松软的多,对水泥环的支撑作用非常微弱,水泥-地层界面固化之后,其有限的厚度对固井质量的提升微乎其微,所以仅靠界面的固化,同样不能彻底解决深水弱胶结地层的固井质量问题。灌浆加固技术是将一定的材料配制成固化浆液,用压送设备将其灌入到地层或缝隙内使其扩散、胶凝或固化,以达到加固地层或防渗堵漏的效果[17]。这种方法为解决深水弱胶结地层的固井质量问题提供了解决思路,只有使深水松软、强度低的弱胶结地层固化,才能真正起到稳定井筒,防止水泥环破坏的作用,是从根本上解决深水弱胶结地层固井质量问题的途径。笔者提出固井强度梯度层的概念,即通过固井作业形成深水弱胶结地层近井地层由水泥环到地层的具有一定强度渐变的过渡区(图1),从而扩大地层的固化范围,提高固井环空固结物与固化地层的有效联结,保证固井质量、提高井口承载能力。

图1 强度梯度层示意图

1.2 梯度强化固井液

灌浆加固技术的实施需要采用注浆管将固化浆液注入地层,如果应用在深水弱胶结地层的固井施工中,固化浆液的注入工艺将难以实施,主要体现在:①若采用注浆管泵注固化浆液,注浆管的安放与回收问题难以解决;②若采用加压循环的方式使固化浆液在环空中冲洗地层,则很难保证固化浆液与地层的接触时间,不能达到使目的层段充分固化的良好效果;③若将固化浆液加入钻井液中,由于固化浆液与钻井液性能的差异,会在很大程度上影响钻井液的水化,从而影响弱胶结地层的固井质量。梯度强化固井液即通过对地层固化浆液工程性能的调控,使其满足油井固井的要求,采用一种液体使其在固化环空的同时固化地层,这种思路为解决地层固化浆液注入的工艺问题提供了可能。该技术与20世纪50年代提出的矿渣MTC技术有一定相似之处,即将矿渣加入到钻井液中,使其转化为钻井液直接固化套管与地层之间的环形空间,二者均使一种浆体实现了多种功能[17]。但二者的主要区别在于:梯度强化固井液在固化环形空间的同时,还可实现对地层的固化,而矿渣MTC技术仅能实现对环形空间的固化。由于纯矿渣胶凝体系抗压强度的稳定性和耐久性较常规水泥差,在油井固井领域应用较少[18-20]。

首先对深水弱胶结地层的软土固化材料进行研究,现阶段存在多种胶凝材料可以用于地层固化。本文中选取水泥、环氧树脂、氢氧化钠激发矿渣、氧化镁激发矿渣和偏高岭土基地质聚合物等5种胶凝材料,研究这5种材料在不同温度下固化不同粒径软土的固化效果,选择性能最优的固化材料,同时在注浆条件下研究固化材料对弱胶结土的作用效果。

2 试 验

2.1 试验原料及仪器

试验材料:嘉华G级油井水泥(四川嘉华水泥有限公司);水性环氧树脂及固化剂(上海汉中涂料有限公司),该树脂的密度为1.16 g/cm3,15 ℃下凝结时间为50 min,固化后强度约为24 MPa;矿渣(济南钢铁厂),其粒径分布为小于3×10-3mm的占比为44.61%,(3~5)×10-3mm的占比为40.66%,5×10-6~8×10-3mm的占比为13.66%,8×10-6~1×10-2mm的占比为0.88%,大于1×10-2mm的占比为0.19%;偏高岭土(焦作煜坤矿业有限公司),其与矿渣的矿物成分组成如表1所示;氢氧化钠和氧化镁(国药);实验室配制的不同粒径的弱胶结软土。

表1 偏高岭土与矿渣的矿物组成

仪器:WEW-300型抗压强度试验机;DC-2006低温恒温槽(-5~90 ℃);SL-C多功能养护釜;水泥体积收缩测试仪;激光粒度分析仪;实验室自制弱胶结地层注浆模拟装置。

2.2 试验方法

2.2.1 软土固化材料的选取

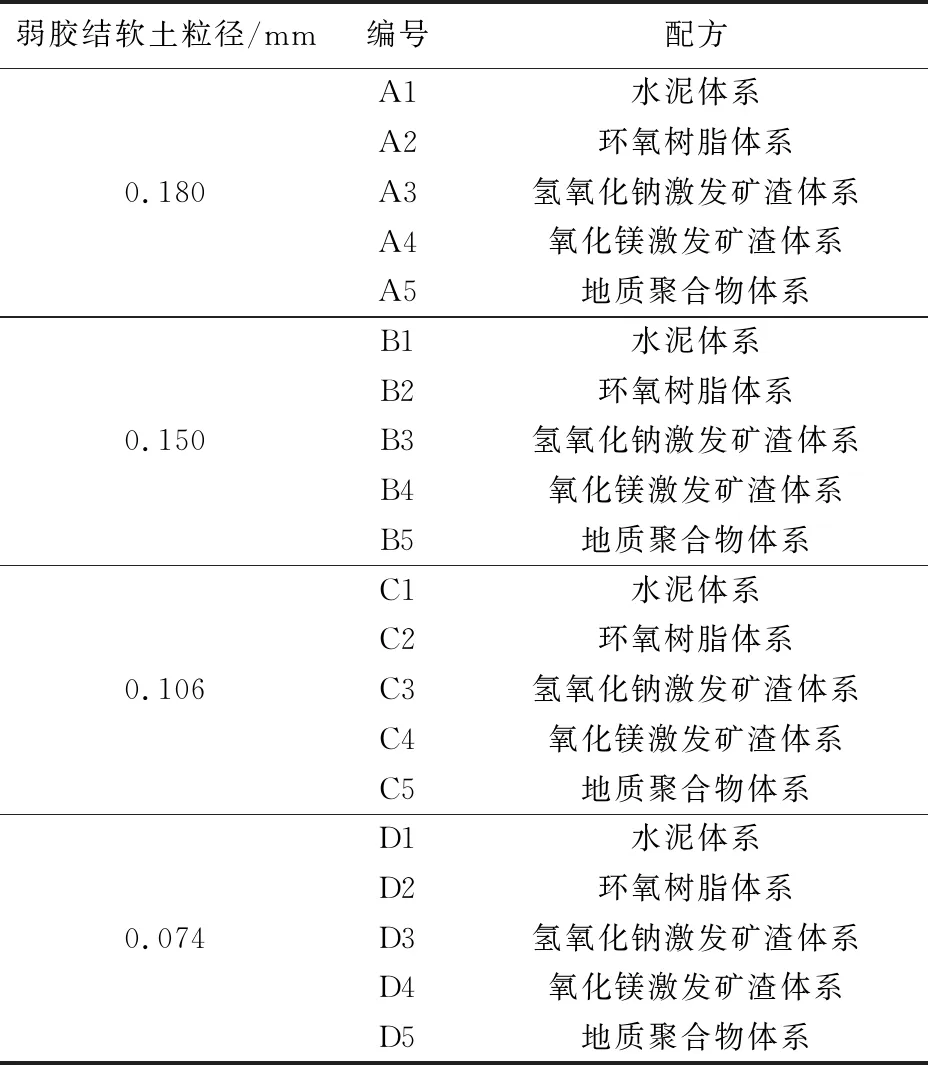

由文献[21]可知,固化材料加量占软土质量的15%以上时,对软土的强度有较好的作用效果。结合经济因素考虑,将每种固化材料加量定为占软土质量的15%。通过预试验确定各种体系中组分的最优配比,环氧树脂体系在应用时需要加入环氧固化剂,树脂与环氧固化剂比例为1∶1.2~1∶1.5,氢氧化钠激发矿渣体系中氢氧化钠占矿渣质量的6%,氧化镁激发矿渣体系中,氧化镁占矿渣质量的6%,偏高岭土基地质聚合物体系中,模数为1的水玻璃占偏高岭土质量的30%。选取粒径为0.180、0.150、0.106、0.074 mm的软土,测试软土固化物在高为90 mm、直径为50 mm的圆柱形模具中,15 ℃下养护7和28 d的抗压强度、弹性模量、破坏应变和体积应变等性能参数,设置软土固化试验如表2所示。试验过程中分别配制固化材料与符合真实地层要求的软土样品,之后将二者均匀混合混拌,加入圆柱形模具中振实。为了模拟地层的压力环境,需对固化软土样品顶端施加一定的固结压力,直至养护至预定龄期。

表2 软土固化材料优选方案

2.2.2 注浆条件模拟方法

采用实验室自制弱胶结地层模拟环形岩心制作装置制作弱胶结地层模拟环形岩心(图2)。模拟岩心为直径120 mm的圆柱体,中部有直径为30 mm的注浆孔。

图2 弱胶结地层模拟环形岩心制作装置

梯度强化固井液泵注模拟装置采用气泵调压(0~1 MPa),分为空气压缩机、调压泵、注浆筒3部分(图3)。注浆筒筒体材料采用高强度亚克力玻璃,筒体连接处采用螺栓与垫圈密封,为模拟真实浆液泵注过程中的压差,筒体径向设置25个排压孔,浆液由筒体顶部注入,进入环形岩心中心,通过调压阀维持浆体的泵注压力,使浆体由模拟井壁进入模拟地层。

图3 梯度强化固井液泵注模拟装置

3 软土粒径对固结体力学性能的影响

3.1 抗压强度

在不同固化材料作用下软土固化物的抗压强度测试结果见图4。可以看出,固化材料相同时,软土粒径越大,固化物强度越高,这是因为小粒径软土比表面积大,表面电荷多,会形成较大的静电斥力,因此固化材料更倾向于跟粒径较大的颗粒结合,导致粒径较大的样品固化强度较高。同时粒径较小时(0.106~0.074 mm)样品的28 d强度比7 d强度略有降低,而粒径较大时大多数配方的28 d强度增大,这是因为养护条件为浸水养护,随养护时间的增长,细颗粒更容易溶出,造成胶凝结构的破坏,使固化土的强度降低[22]。此外对5种固化材料配方而言,氢氧化钠激发矿渣体系固化强度最高,其次是偏高岭土基地质聚合物体系,再次是氧化镁激发矿渣体系,树脂体系与纯水泥体系固化土强度较低。

图4 固化土样品抗压强度

3.2 弹性模量

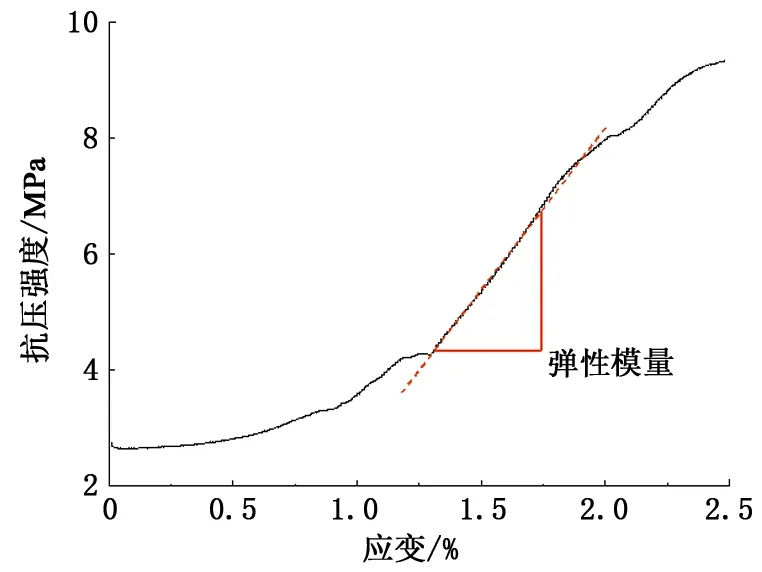

弹性模量测试采用标准ASTM-E111-97[23]中的切线模量,通过测试得出试样的应力应变曲线,取近直线段切线斜率,即为试样的弹性模量,测试原理如图5所示。

图5 弹性模量测试原理

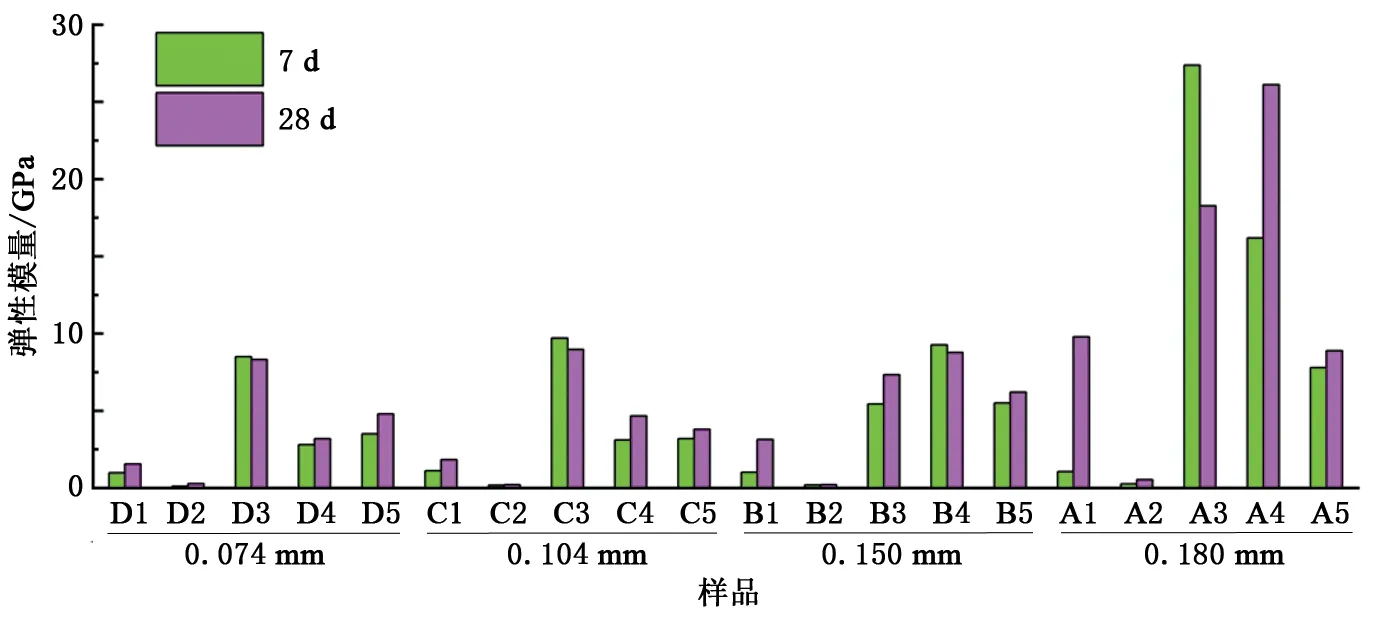

在不同固化材料作用下软土固化物的弹性模量测试结果见图6。可以看出,环氧树脂体系固化的软土呈现出极低的弹性模量,而氢氧化钠激发矿渣体系固化的软土呈现极强的脆性,其余3种体系弹性模量介于环氧树脂体系和氢氧化钠激发矿渣体系之间。当固化材料相同时,随颗粒粒径的增大,软土固化物的弹性模量越高,脆性越强[24]。对单一固化材料而言,偏高岭土基地质聚合物体系固化的软土呈现出较高的抗压强度,同时其弹性模量也较低,性能较其他4种固化材料更为优越。

图6 固化土样品弹性模量

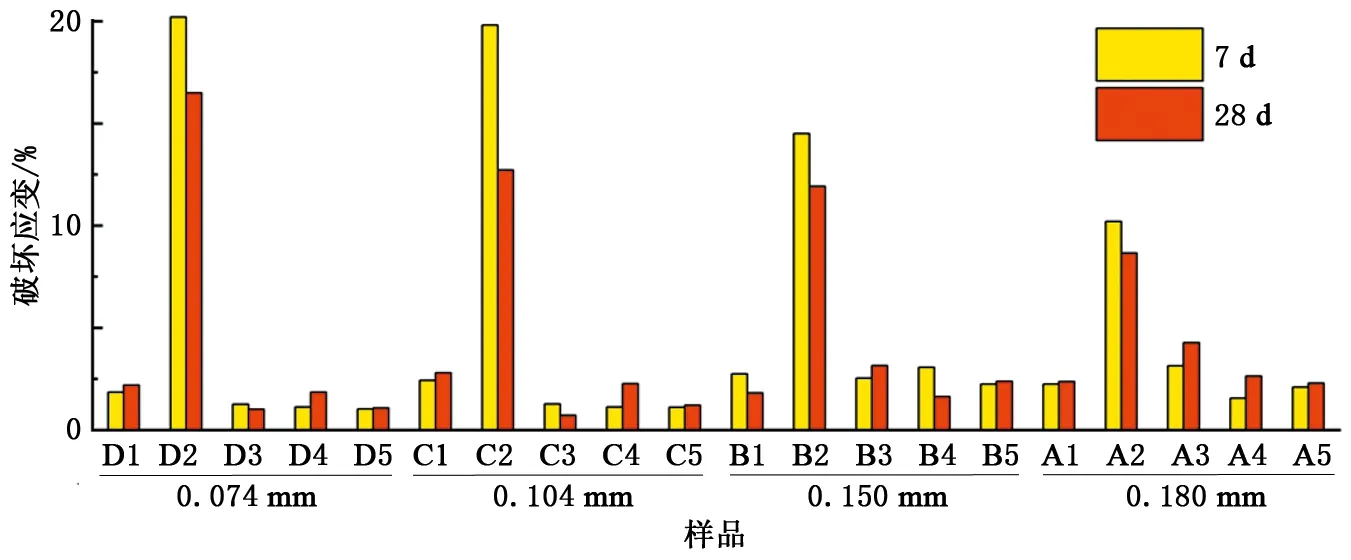

3.3 破坏应变

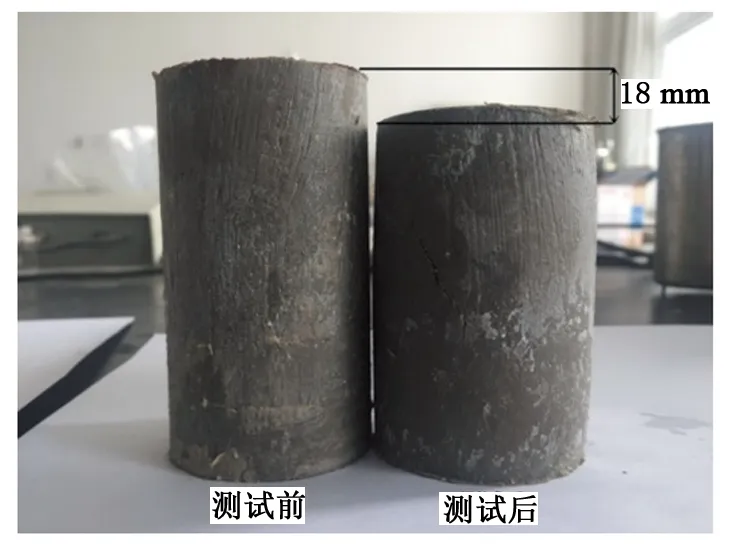

软土固化物的破坏应变为试样发生破坏时的变形量与试样总高度的比值。测试结果见图7。可以看出,试样的破坏应变与弹性模量有较好的对应关系,弹性模量越大,破坏应变越小。在5种固化材料中,环氧树脂体系的破坏应变显著高于其他4组。图8为环氧树脂体系固化土进行破坏应变测试前后的高度对比,其高度变化可达18 mm,说明环氧树脂固化材料具有优异的对应力的缓冲能力[25],由于深水弱胶结地层应力波动会对水泥环造成破坏,树脂固化后的地层能对应力波动产生一定的缓冲,因此环氧树脂体系具有较优异的性能。

图7 固化土样品破坏应变

图8 试样测试前后高度差

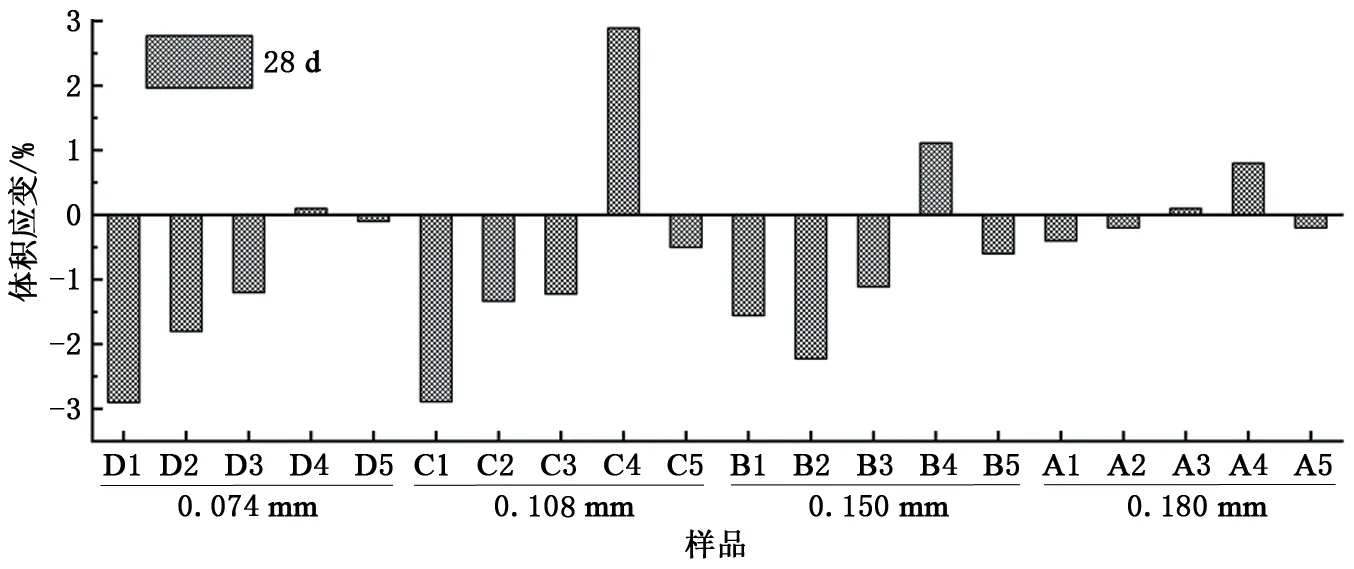

3.4 体积应变

软土固化物的体积应变为试样的收缩体积与原体积的比值,测试结果见图9。可以看出,氧化镁激发矿渣体系固化土试样体系均有膨胀,其他4组试块均出现了一定的体积收缩,氢氧化钠激发矿渣体系固化土试块体积收缩较小,当软土粒径较粗时,甚至出现了一定膨胀。氧化镁能通过与二氧化硅的反应生成水化镁酸盐(MSH),MSH晶体较为粗大,能防止固化后软土在长期养护中的干缩[26]。同时,碱矿渣体系反应产物中也存在较为粗大的晶体,可有效防止长期养护过程中固化产物的体积收缩[27]。

图9 固化土样品体积应变

4 温度对固化材料强度的影响

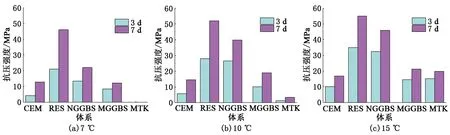

温度对固化材料的性能具有重要的影响。深水表层(1 500 m)温度约为4 ℃,地温梯度约为3.5 ℃/(100 m),表层导管下入深度约为60~100 m,固化材料固化层段大致为100~1 000 m,最低温度约为7 ℃。本文中针对7、10和15 ℃环境下固化材料的强度性能进行研究。

4.1 温度对固化材料自身强度性能的影响

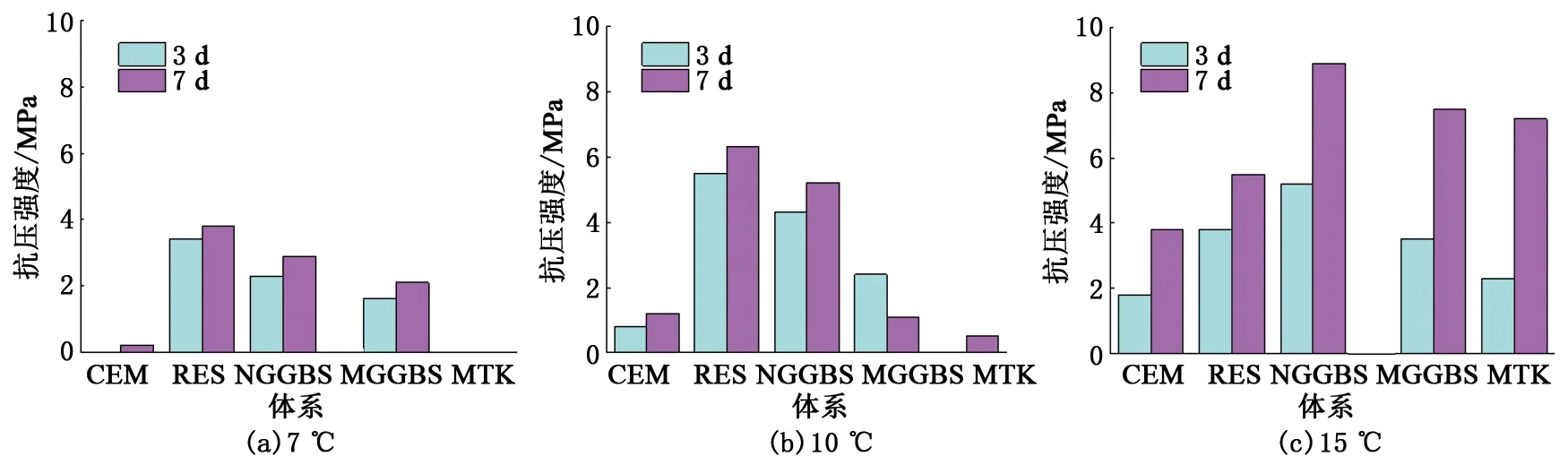

水泥体系、环氧树脂体系、氢氧化钠激发矿渣体系、氧化镁激发矿渣体系、偏高岭土基地质聚合物体系分别编号为CEM、RES、NGGBS、MGGBS与MTK,各体系强度测试结果见图10。可以看出,物种胶凝体系比较而言RES体系在3个温度条件下均表现出最高的抗压强度,NGGBS体系次之。对MTK体系,由于在10 ℃以下偏高岭土基地质聚合物不发生反应[28],在7 ℃条件下MTK体系3和7 d均无强度。因此MTK体系不适用于低温条件下软土的固化,RES体系和NGGBS体系则更为适用。

图10 不同温度条件下固化材料自身强度

4.2 温度对固化材料作用下软土固化物强度性能的影响

图11为在CEM、RES、NGGBS、MGGBS与MTK 5种体系作用下软土固化物在不同温度下的抗压强度测试结果,其中固化材料加量(质量分数)为15%。由图11可知,5种体系作用下软土固化物的抗压强度变化规律与固化材料自身抗压强度的变化规律基本一致,RES体系固化土在较低温度下表现出了良好的固化效果,在15 ℃时,NGGBS体系固化土表现出了更好的强度性能。

图11 不同温度条件固化材料作用下软土固化物强度

5 考虑注浆条件下固化材料性能

5.1 注浆试验用土配制

由于深水弱胶结地层软土难以大量取样,无法满足注浆试验用土的使用要求,因此需要在探明深水弱胶结软土物性与岩性参数的基础上,配制弱胶结地层注浆模拟试验用土。选取滨海表层软土以及荷塘土,通过对其密度、含水率、矿物成分、粒径分布的研究,使其符合深水弱胶结土注浆模拟的要求。

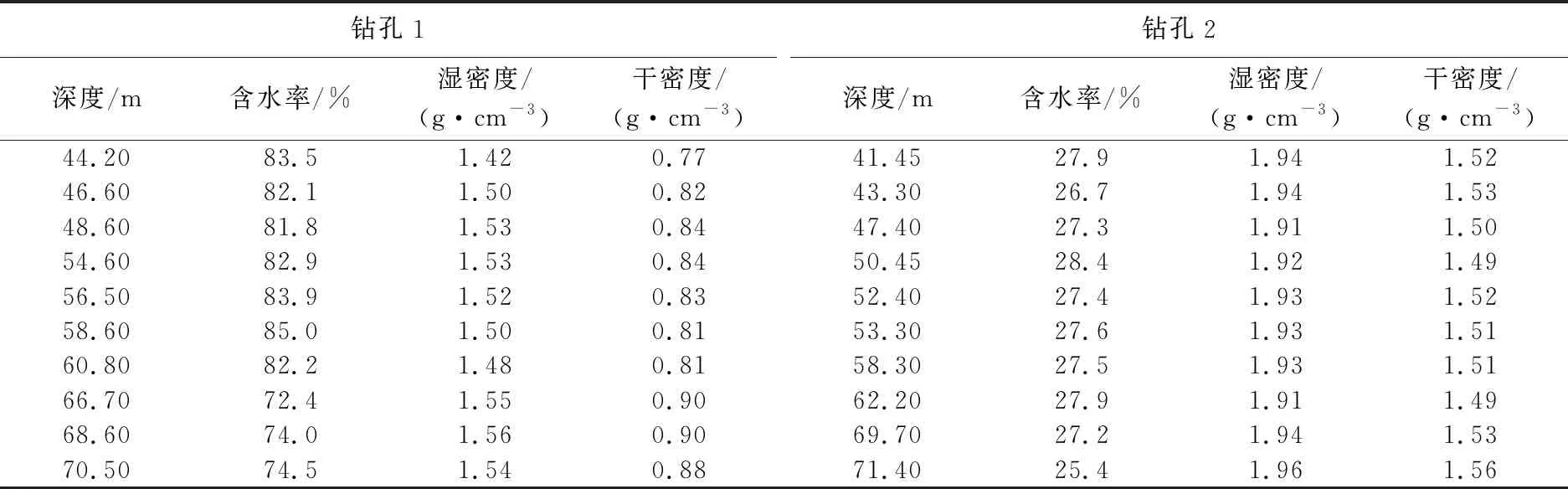

5.1.1 试验用土密度和含水率

通过在南海某油田钻孔取样,测试其密度与含水率随深度的变化关系,结果见表3。其中软土湿密度为软土含水密度,干密度为软土烘干后密度。综合对比钻孔1、2数据可知,不同区域深水弱胶结地层软土含水率与密度差别较大。含水率最高可达83.5%,最小可低至25.4%。湿密度变化在1.42~1.96 g/cm3,干密度变化在0.77~1.56 g/cm3。同时随钻孔深度增加,软土含水率总体呈现降低趋势,而湿密度与干密度则无明显变化规律。因此本文中将试验用土含水率控制在25.4%~83.5%,将湿密度控制在1.42~1.96 g/cm3,干密度控制在0.77~1.56 g/cm3。

表3 南海样品密度与含水率随深度变化

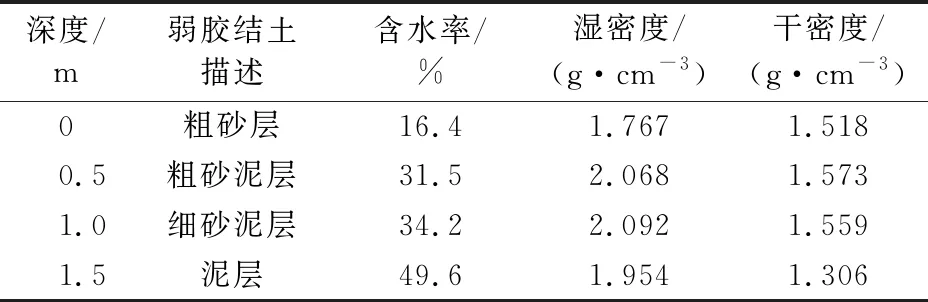

对青岛唐岛湾滨海表层软土进行研究。选取浅滩不同深度处软土,采用土壤固化材料标准CJ/T 486-2015[29]中推荐的环刀法和烘干法测得其密度与含水率,结果见表4。可以看出,随滨海表层深度增加,软土含水率增大,密度无明显规律。其中深度为1.5 m处的泥层,其含水率与密度与南海实际土样相似。对于其他深度处滨海软土,通过增大或降低其含水率,其密度也基本符合要求。此外,本文中对购买的荷塘土也进行了分析,由于荷塘土均为烘干后出售,因此只考察其干密度。通过测试,荷塘土干密度为1.24 g/cm3,符合南海土样模拟要求。

表4 滨海表层软土密度与含水率随深度变化

5.1.2 试验用土矿物成分

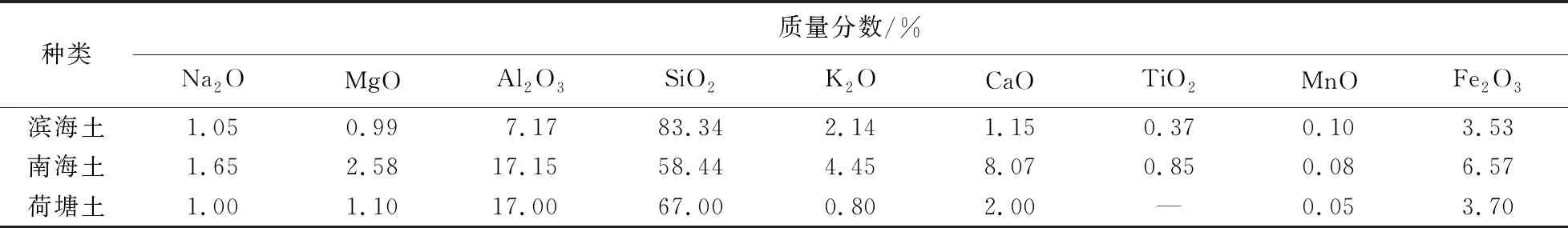

软土的矿物成分分析通过X射线荧光光谱分析(XRF)方法测得,南海弱胶结土、滨海软土和荷塘土的氧化物含量组成见表5。由表5可知,3种土样中SiO2质量分数最高,其次是Al2O3,荷塘土的氧化物组成与南海土更接近。

表5 不同土样的氧化物组成

5.1.3 试验用土粒径分布

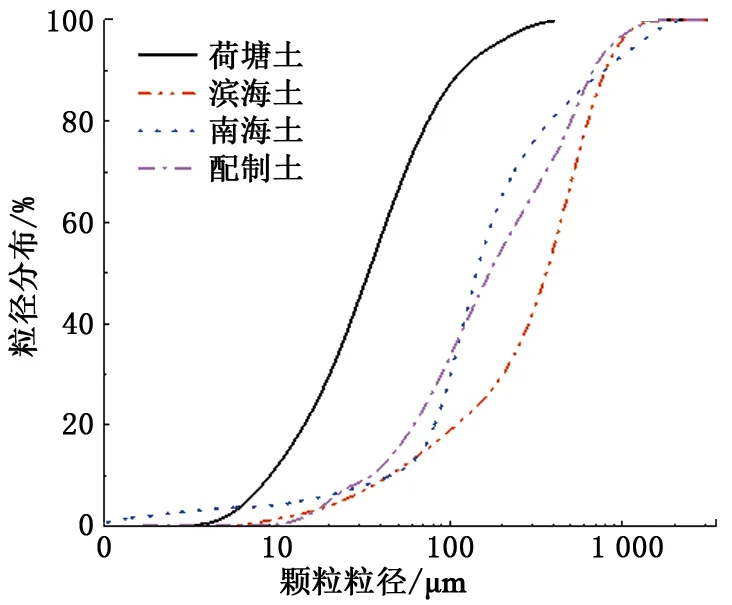

软土样品的粒径分布采用激光粒度分析仪与筛分法结合的方法测试,采用筛分法筛去粒径较大的颗粒,采用激光粒度分析仪对剩余颗粒的粒径进行测试,将二者结合求取样品的粒径分布曲线(图12)。

图12 不同土样的粒径分布曲线

由图12可知,荷塘土样品粒径分布总体小于南海土样品,而滨海泥层土粒径总体大于南海土样品,因此拟通过将荷塘土与滨海土复配使其粒径分布满足南海土的粒径要求。通过计算可得,67%的荷塘土与33%的滨海土复配其粒径分布如图12中粉色线所示,十分接近南海样品。又由于荷塘土氧化物成分与南海土接近,复配体系中荷塘土质量远高于滨海土,故试验用土采用67%的荷塘土与33%的滨海土复配可满足南海真实土样的成分与粒径要求。

5.1.4 试验用土压实程度

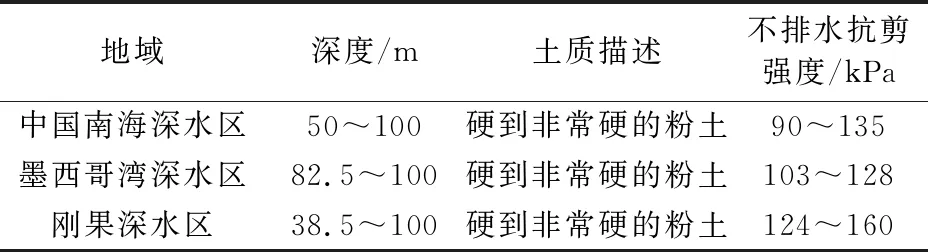

深水弱胶结地层的力学性能资料如表7所示[30]。

由表6可知,实验室配制的弱胶结模拟岩心的不排水抗剪强度需要达到90~160 kPa。本文中采用在弱胶结土中加入树脂的方法使模拟岩心达到地层强度的要求。研究[31]发现,当树脂加量为10%~25%时,弱胶结软土的强度性能才能达到要求。

表6 深水弱胶结地层力学性能

5.2 注浆条件下固化材料对弱胶结地层作用效果

为研究固化材料在渗透注浆条件下的适用性,设定注浆试验参数:注浆压力为0.3 MPa, 注浆时间为10 min,养护时间为24 h,地层初始强度为124 kPa,试验温度为15 ℃。通过预试验可知,由于注浆压力过高会压漏地层,压力过低则达不到预期渗透效果,因此注浆压力选取0.3 MPa。对于注浆时间而言,施工时间过长会大幅度增加施工成本,因此选取10 min。

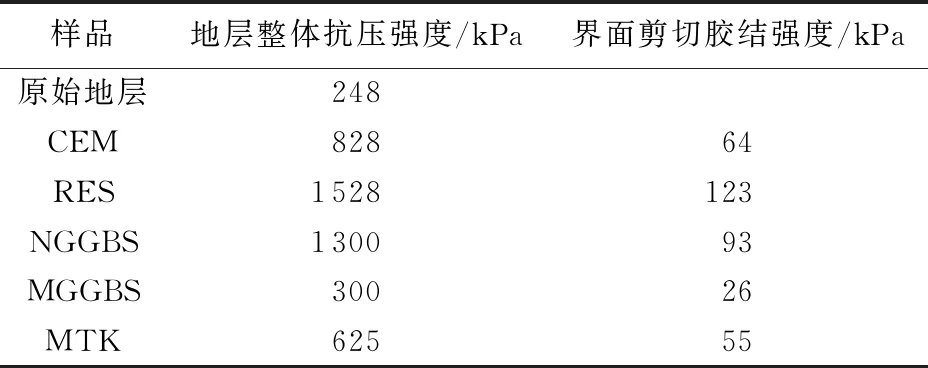

选取CEM、RES、NGGBS、MGGBS与MTK 5种体系,测试5种体系在渗透注浆条件下对模拟岩心的作用效果,主要考察固化材料在泵注条件下对地层整体抗压强度、固化材料固结体与岩心界面剪切胶结强度的影响,测试结果如表7所示。

由表7可知,RES体系与NGGBS体系在注浆条件下对模拟岩心强度有较大幅度提升,可将岩心整体抗压强度提高5~6倍。同时,这2种体系作用下固化材料固结体与模拟岩心的界面剪切胶结强度均高于其他配方。对于树脂体系RES而言,大规模应用成本较高,而且对环境有一定污染性;对于矿渣体系NGGBS成本较低且性能较好。

表7 不同配方注浆试验测试结果

6 结 论

(1)提出固井强度梯度层理论与梯度强化固井液概念,可将灌浆加固理论与固井工程理论相结合,应用到深水弱胶结地层固化上。

(2)环氧树脂体系具有优异的力学性能,但其成本较高。碱激发超细矿渣体系性能较好,仅次于环氧树脂体系,其成本较低,易获取。

(3)在注浆条件下,RES体系与NGGBS体系对模拟岩心强度有较大幅度提升,可将岩心整体抗压强度提高5~6倍。同时这2种体系作用下固化材料固结体与模拟岩心的界面剪切胶结强度均高于其他配方。