基于ANSYS 的电子功能部件热可靠性仿真预计*

2021-08-07李永强吕卫民冯佳晨

李永强,吕卫民,冯佳晨

(海军航空大学岸防兵学院,山东 烟台 264001)

0 引言

由于电子设备集成化程度的不断提高,单位面积PCB 板上所承载的电子元器件数目逐步增加,致使单位空间内堆积更多的热量,从而导致相关电子元器件温度大幅提升。依据美军对于军用电子设备故障原因的统计,由于温度导致的电子器件的失效比率约为55%[1]。因此,为了更好地掌握装备的状况,并且为相关任务的完成提供保障,必须在电子功能部件设计或改造之初,对其进行服役期内的热可靠性预计。而对于电子功能部件热可靠性的分析主要采用两种方式:一是传统的实验室试验;二是利用可靠性相关软件进行仿真计算。相较于热仿真计算,高昂的试验成本、漫长的试验周期、不够完善的试验方案,以及无法完全掌控的试验环境,往往对于精确试验数据的获取造成掣肘,致使热可靠性数据出现较大偏差。然而,基于通用化、系列化以及模块化思想所设计的热仿真软件,往往具备更高的性价比,能够快速确定电子设备薄弱环节,并迅速对优化方案加以验证,以缩短研发升级周期。

Ferranti[2]以传热方程为基础,将元器件热阻作为约束参数,借助于热阻网络法求解确定PCB 板在瞬态温度场下的可靠性。Ishizuka[3]通过格林函数法对变量进行分离,求解印制电路板和元器件的接触温度,并利用半解析法分析稳态温度场下的可靠性。考虑到多层电气模块和多热源的复杂度,Morozumi[4]建立芯片热封装模型,模拟其工作状态下的热场分布,完成对于多芯片功率模块的改进。相对于一般的热仿真软件,ANSYS 具备更强的兼容性、完善的数据库以及快速的计算能力,往往受到各级研究人员的青睐。Zhang L[5]通过建立焊点的三维模型,并设置应力、功率及温度循环参数,完成以ANSYS 为基础的对功率模块热可靠性的预测。Huang H C[6]借助ANSYS 对单相功率模块建立3D有限元模型,并对其在工作温度范围内可靠性进行详细分析,以便寻找薄弱环节。Lin C H[7]利用ANSYS 将传统DBC 基板层材料由Al2O3 陶瓷仿真替换为AIN,使得其具备更好的导热性,提升了DBC基板层对热应力的适应度。

对于电子设备而言,其上电子元器件若由直插式转换为贴片式,元器件体积可缩小40%~60%、重量减轻60%~80%,高频特性好且抗振能力强,能够提升电路的稳定性。因此,为验证贴片式电子元器件在弹上电子功能部件应用的可行性,本文将改造的电子功能部件CAD(计算机辅助设计)模型导入到ANSYS 中,并依据电子功能部件服役期任务状态设置相关环境参数及产热功率,求解多种任务状态下电子功能部件温度分布,并结合贴片式电子元器件性能参数确定关键元器件,以及其在相应状态下温度数据和工作时长。同时,借助于关键元器件失效率预计模型,求解其在多种任务状态下的失效率,并依据建立的热可靠度模型求解确定改造后电子功能部件服役期热可靠度。

1 仿真分析

由于弹上电子功能部件的布局及形状、材料参数对于热传导、热对流、热辐射都有较大的影响,故依据于真实的布局和尺寸构建CAD 模型,以提高其热可靠性预计的精准度。此外,考虑到电子功能部件包含较多的电子元器件,逐个进行分析不仅降低工作效率,而且在竞争失效模式下,对于热可靠性预计精准度的提高帮助较小。因此,需要将所有电子元器件依据其性能和功能进行分类,归纳出关键元器件进行重点关注。

1.1 CAD 模型

为实现对改造后电子功能部件CAD 模型的组建,依据各贴片式电子元器件及电子功能部件尺寸所建立的三维模型如图1、下页表1 所示。

表1 电子元器件三维模型

图1 电子功能部件模型示意

1.2 关键元器件及失效率计算

依据美军军用手册MIL-HDBK-338,必须对关键器件进行可靠性加固,即进行增长试验、可靠性鉴定试验、可靠性应力分析,以及降低可靠性风险的其他技术。GJB/Z9000A-2001 表明关键元器件是指具有关键特性的电子器件,而GJB190-96 则将关键特性定义为“如有故障,可能危及人身安全、导致武器系统或完成所要求使命的主要系统失效的特性”。在电子功能部件中,关键元器件是指功能实现主体、自身可靠性较低,以及在任务环境适应性较差的电子元器件,即MTTF(平均失效前时间)相对较小。

关键元器件的确立不仅能够缩短寻找电子功能部件薄弱点的进程,并推动其升级换代与改进优化[8],而且能够在不影响仿真结论的基础上降低仿真试验的复杂度,提高电子功能部件可靠性分析效率。关键元器件的确立其实质便是竞争失效,即电子功能部件总体的MTTF 与各电子元器件中最小的MTTF 相同,即

MTTFn代表各电子元器件平均失效前时间。

由于多种关键元器件MTTF 相互独立,不存在固定大小关系,故可得在某一任务阶段下,电子功能部件可靠度为:

但在电子功能部件服役期间,往往经历多种任务状态,且后一阶段任务的执行要保证其在前一阶段可用,又因各任务状态下失效率为串联关系,故:

电子功能部件主体包括PCB 板、微控制器、线性稳压器、整流二极管、稳压二极管、运算放大器、电容以及电阻。作为电子功能部件功能主体的微控制器,由于其较高程度的集成化使得其可靠性降低,且又因其对于任务的执行具备关键作用,因此,必须对其热可靠性加以关注,保证预期任务的完成[9]。运算放大器内含多级放大电路,既接受传感系统的输入信号,同时进行放大并立即反馈,以便于微控制器及时对外部因素作出反应。此外,由于技术原因,使得运算放大器对于微弱信号输入的固有可靠性较低,且需其在战备值班状态下时刻运转,使得其失效率迅速增加,往往导致电子功能部件反应延时,乃至任务失败。

此外,由于在不同的任务环境中,电阻的阻值大小由于热功率较大的缘故易随环境发生变化,从而导致电流大小起伏不定,会对贴片式整流二极管造成冲击,致使其损坏的可能性比其他电子元器件大。相对而言,由于技术相对较为成熟,且电子元器件适用应力环境较为广泛,故将PCB 板、电容和电阻归类为一般元器件,不必进行额外的可靠性加固[10]。线性稳压器和稳压二极管相辅相成,共同应对由于任务状态变化所造成的冲击,保证自身的可靠性,故也将其归类为一般元器件,无特殊情况不必进行重点关注。

2 ANSYS 热仿真

2.1 有限元网格划分

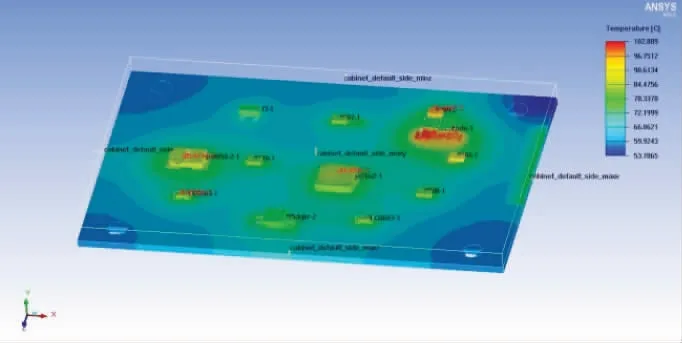

将solidwork 所搭建的模型导入到ANSYS 中,并进行Simplify 处理转化为CAD 格式,传递给ANSYS 中Icepak 模块[11],设置3 种任务状态下弹上电子功能部件所处环境温度参数。同时,依据电子功能部件主体所处环境,利用ANSYS Icepak 模拟其封装环境,将PCB 板底部设置为wall,其余五面设置为opening,并设置电子元器件的接触热阻、热辐射参数、材料属性及热功率参数。此外,采用Mesher-HD 的网格类型进行网格划分,并缩小网格尺寸对关键元器件进一步划分以提高仿真精度[12]。电子功能部件共计划分网格171 073 个,节点177 264处,网格划分结果如图2 所示。同时,借助于Fluent求解器,依据其内嵌的热传导、热对流以及热辐射方程模型,进行有限元分析,保证continuity 和energy 在较低水平处收敛[13],求解各电子功能部件温度数据,并标注关键电子元器件温度。

图2 CAD 模型网格划分示意图

2.2 多种任务状态温度求解

电子功能部件服役期主要任务状态为3 种,分别是洞库贮存状态、战备值班状态以及发射巡航状态。由于在洞库贮存状态下,各元器件均未工作,且处于恒温贮存状态,故电子功能部件各元器件温度均与环境温度相同。在弹上电子功能部件处于战备值班状态时,由于其他设备处于工作状态,会产生相应的热量,通过热传导、热对流以及热辐射等方式影响电子功能部件环境温度。当导弹执行打击任务处于巡航状态时,由于各部件处于高速运转状态,且推进剂产生大量的热量,尽管存在隔热设施,但电子功能部件所处环境温度也会急剧上升。

依据实验中温度传感器反馈的数据可得,洞库贮存状态下环境温度为恒温20℃;战备值班状态下环境温度为20℃~40℃,且循环周期为24 h;其在导弹巡航过程中所处环境温度为70℃~80℃,且循环周期为2 h。通过设置不同的环境温度参数,仿真求解关键元器件温度数据,其中环境温度为20℃、40℃以及80℃时,电子功能部件温度分布如图3~图5 所示,不同环境温度下关键元器件温度数据如表2 所示。

图3 电子功能部件洞库贮存温度分布

图4 电子功能部件战备值班温度分布

图5 电子功能部件发射巡航温度分布

表2 多任务状态下关键元器件温度

3 热可靠性分析

由于弹上电子功能部件热可靠性主要受到两个因素影响,即不同任务状态下电子功能部件所处环境温度以及服役期各任务状态持续时长[14]。因此,为分析验证电子功能部件服役期的热可靠性,必须在任务状态时间谱的基础上,对各阶段失效率进行计算整合,从而判断其在预定的服役期内是否可靠。

3.1 任务状态时间谱

根据部队工作部署和任务安排,弹上电子功能部件主要包括3 种任务状态,即洞库常温贮存、挂载战备值班以及发射巡航飞行。单枚导弹全年战备值班时间约为5 wk 左右,且需每月进行相关检测维护,单次维护时间约为1 d 左右,其余多数时间置于充满氮气的密封弹衣恒温贮存。此外,其巡航飞行时间包括发射前技术准备及发射后导弹飞行期间电子功能部件高速运转时间,约为2 h 左右,根据“用一留二”的裕度原则[15],为保证弹上电子功能部件目标打击的可靠性,必须确保其能够在导弹巡航状态下维持至少6 h 的可靠与可信。同时,结合近年导弹内置温度传感器反馈数据,可得战备值班状态下电子功能部件所处环境温度与弹外气温以24 h为周期同步变化,但又高于大气温度。由于导弹的预定可靠寿命为20 Y,故可得电子功能部件服役期各任务状态时长,及战备值班状态下单个循环周期(24 h)环境温度变化,如图6、图7 所示:

图6 服役期任务状态示意

图7 战备值班状态环境温度示意

3.2 热失效率预计

在任务时间谱的基础上,为实现对于电子功能部件服役期热可靠性的分析,必须求解关键电子元器件热失效率,进而推导出整体部件的热可靠度[16]。依据最大裕度原则,将42 wk 的出入库准备及检测维修时间归纳到战备值班状态下,以确保弹上电子功能部件服役期热可靠。

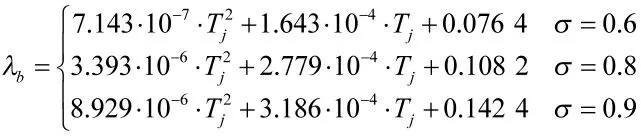

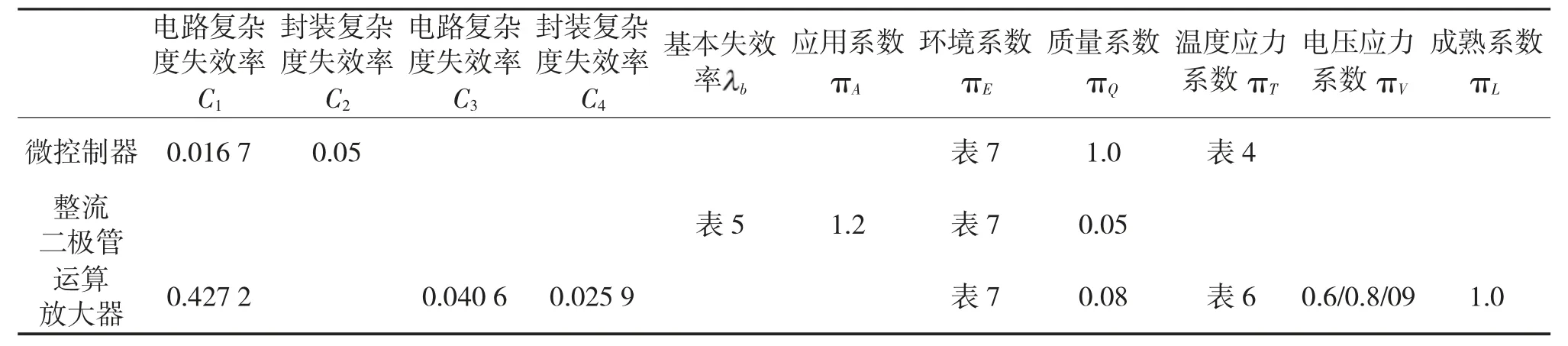

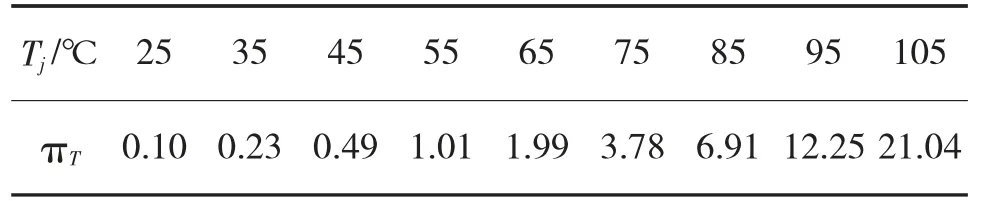

依据原电子部五所及GJB108A 的实验数据,建立关键元器件热失效率预计模型如下:

微控制器工作失效率预计模型:

整流二极管工作失效率预计模型:

运算放大器工作失效率预计模型:

表3 预计热失效率相关参数

表4 微控制器温度应力系数

表5 整流二极管基本失效率

基本失效率与电子元器件温度Tj和电应力σ相关。

表6 运算放大器温度应力系数

表7 关键元器件环境系数

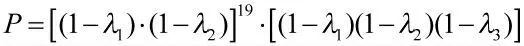

3.3 热可靠度分析及验证

依据最大裕度原则,为切实保证弹上电子功能部件热可靠度仿真预计的可信度和参考价值,将出入库准备及检测维修阶段归入战备值班状态,且将在巡航状态下的环境温度统一设置为80℃,并采用累积损伤的方式计算其在服役期的失效率。本文以1 Y 为失效率计算的循环周期,且单个周期内共包含3 种状态,即洞库贮存状态45 周、战备值班状态7.1 周,以及在某一个循环周期内可能出现的巡航飞行阶段6 h。依据式(2)~式(4)计算,可得关键元器件及电子功能部件3 种状态年度失效率,如表8所示:

表8 关键元器件年度失效率

同时,为验证仿真预计数据的准确性,以逆高斯加速退化模型为基础,以输出电压信号波形变化幅值相对于初始电压波形百分比变化,作为微处理器和运算放大器的退化参量[17],以反向电阻值变化幅值相对于初始阻值百分比变化,作为整流二极管的退化参量,其失效阈值分别为20%、20%和30%。借助于高低温交变试验箱,完成热电耦合情况下加速退化试验[18],相关试验数据如表9 所示:

表9 关键元器件年度退化量

由于巡航飞行阶段过于短暂,对于电压信号波形变化和反向电阻值变化的影响较小,同时由于仪器精度的限制,难以将其导致的变化与测量误差加以区分,且其对于电子功能部件全寿命周期失效率影响较小,故将巡航飞行状态试验退化量记为0。

对比仿真数据和试验数据,由于未考虑热辐射等因素的影响,致使仿真数据相较于试验数据有所偏差,但偏差值相对较小,在误差允许的范围内。此外,由于在年度循环周期内,电子功能部件3 种状态为串联关系,且在服役期内,各循环周期也为串联关系[19],故依据式(1)可得电子功能部件服役期热可靠度为:

求解可得P 约为0.983 4,远大于服役期内规定的可靠标准0.80,故依据贴片式元器件组建的弹上电子功能部件服役期内热可靠性达标[20]。

4 结论

本文通过对于电子功能部件所包含的电子元器件自身性能及工作状态的考量,实现了对于一般元器件和关键元器件的剥离,并利用竞争失效模型在保证热可靠性预计准确性的基础上,削减了大量多余冗杂的工作,极大地推进了改造后电子功能部件热可靠性研究分析的进程。通过设置导入进ANSYS 中的电子功能部件模型所处的环境温度参数,实现对于其各种工作状态的模拟,获取关键元器件在相应任务状态下的温度数据,同时结合关键电子元器件热失效率预计模型,以及导弹任务状态时间谱,完成对于关键元器件服役期热失效率的仿真预计,并借助于加速退化试验验证了其适应性和准确性。电子功能部件热可靠度的仿真预计,不仅在节约了大量成本的基础上验证了贴片式电子元器件应用的可行性,同时为可能发生的故障维修及改造延寿提供了参考,对新式装备的设计验证具有一定的借鉴意义。