基于LSTM的航空发动机整机支承刚度识别方法

2021-08-06刘璟泽张大海唐振寰费庆国

万 周 刘璟泽 张大海 陈 强 唐振寰 费庆国

(1东南大学机械工程学院, 南京 211189)(2东南大学江苏省空天机械装备工程研究中心, 南京 211189)(3中国航空发动机集团有限公司湖南动力机械研究所, 株洲 412002)

航空发动机的高保真建模是其研制过程中的重要问题[1].支承参数是航空发动机动态特性的关键影响因素,对于航空发动机整机动力学建模至关重要,而支承结构中的非线性因素对支承参数识别存在一定影响,因此有必要开展考虑非线性的支承参数识别研究.

准确有效的航空发动机部件模型是精确识别支承参数的基础.近年来,航空发动机部件建模技术不断发展,基于梁单元的航空发动机建模方法利用非线性力模型表征支承结构中的非线性因素,目前已成为十分有效的建模方法[2-5].

获得准确的转静子模型后,一些学者针对航空发动机支承参数识别问题开展了相关研究.屈美娇等[6]运用支持向量机(SVM)与遗传算法实现了航空发动机静态支承刚度识别.费庆国等[7]提出了一种基于径向基神经网络(RBFNN)的有限元模型修正方法.以上研究虽未能实现复杂非线性结构的参数识别,但其提出的机器学习参数识别方法为解决复杂非线性结构的动力学反问题提供了新的研究思路.

随着机器学习的发展,性能强大的神经网络层出不穷[8-10].长短期记忆(LSTM)神经网络在处理时间序列时表现出优秀的长期预测能力,使得求解复杂非线性结构的动力学反问题成为可能.

本文提出一种基于LSTM的航空发动机整机支承刚度识别方法.首先,基于整机模型获得不同支承刚度对应的位移响应;然后,使用深度学习网络构建支承刚度与位移响应之间的非线性关系;最后,利用训练好的深度学习网络实现支承刚度识别.本文通过与真实值的对比验证了该方法的有效性,通过与基于RBFNN和SVM构建的识别模型进行对比,验证了该方法的优越性.

1 航空发动机整机建模方法

1.1 轴承力模型

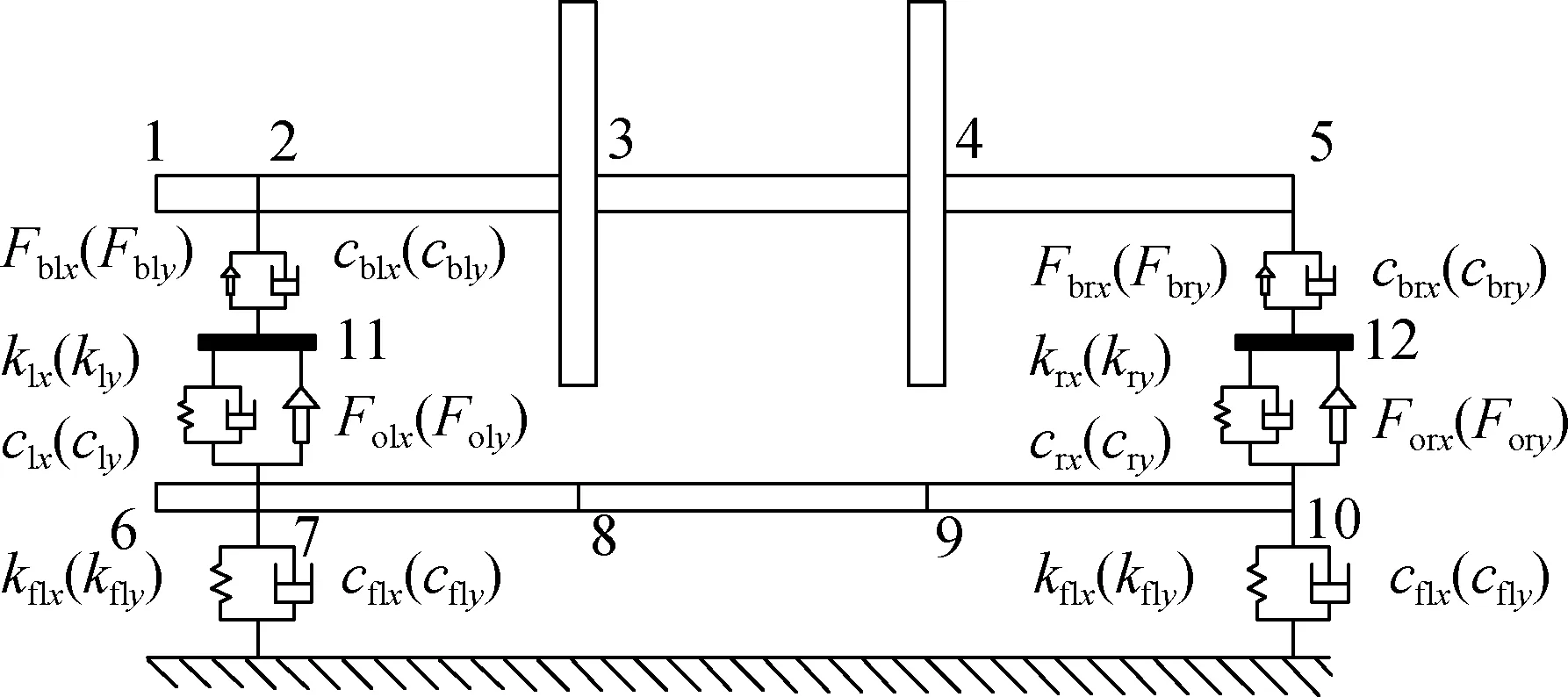

由轴承外圈、轴承内圈和数个滚珠组成的滚动轴承模型如图1所示,其中,O1为轴承外圈圆心,O2为轴承内圈圆心,r为轴承滚道内径,R为滚道外径,Nb为滚珠个数,ωb为轴承保持架的转速.

对于本文所研究的滚动轴承,其滚珠在滚道内等距排列,在滚道内做纯滚动运动,轴承内外圈与滚珠的接触符合非线性赫兹接触理论.设轴承游隙为δ0,对于第j个滚珠,只有当其与滚道的法向接触变形量,δj=xcosθj+ysinθj-δ0>0时,该滚珠与滚道之间才会产生作用力Fj,基于非线性赫兹接触理论,轴承产生的轴承力为[11]

图1 滚动轴承示意图

(1)

(2)

式中,Fj=Cbδj3/2H(δj),Cb为赫兹接触刚度,H为亥维赛函数;θj为第j个滚珠转过的角度,θj=ωbt+2π(j-1)/Nb,ωb=ωrr/(R+r),ωr为转子转速.滚动轴承的变刚度振动(VC)频率为转子旋转频率的BN倍,即ωVC=ωrBN=ωrNbr/(R+r)[12].

1.2 油膜力模型

图2为挤压油膜阻尼器动力学模型.其中,Os为阻尼器内环中心,xs与ys分别为Os的横坐标和纵坐标,Oc为阻尼器外环中心,xc与yc分别为Oc的横坐标和纵坐标,Rs与Rc分别为阻尼器内外环半径,Ft与Fr分别对应油膜的切向与径向作用力.

图2 挤压油膜阻尼器动力学模型

基于短轴承半油膜模型,可知切向油膜力与径向油膜力分别为[13]

(3)

(4)

其中

(5)

(6)

式中,μ为滑油黏度;Ro为油膜半径,Ro=(Rs+Rc)/2;Lo为油膜长度;Co为油膜间隙,Co=Rc-Rs.

作用于水平、垂直方向的油膜力分量为

Fox=-Frcosφ+Ftsinφ

(7)

Foy=-Frsinφ-Ftcosφ

(8)

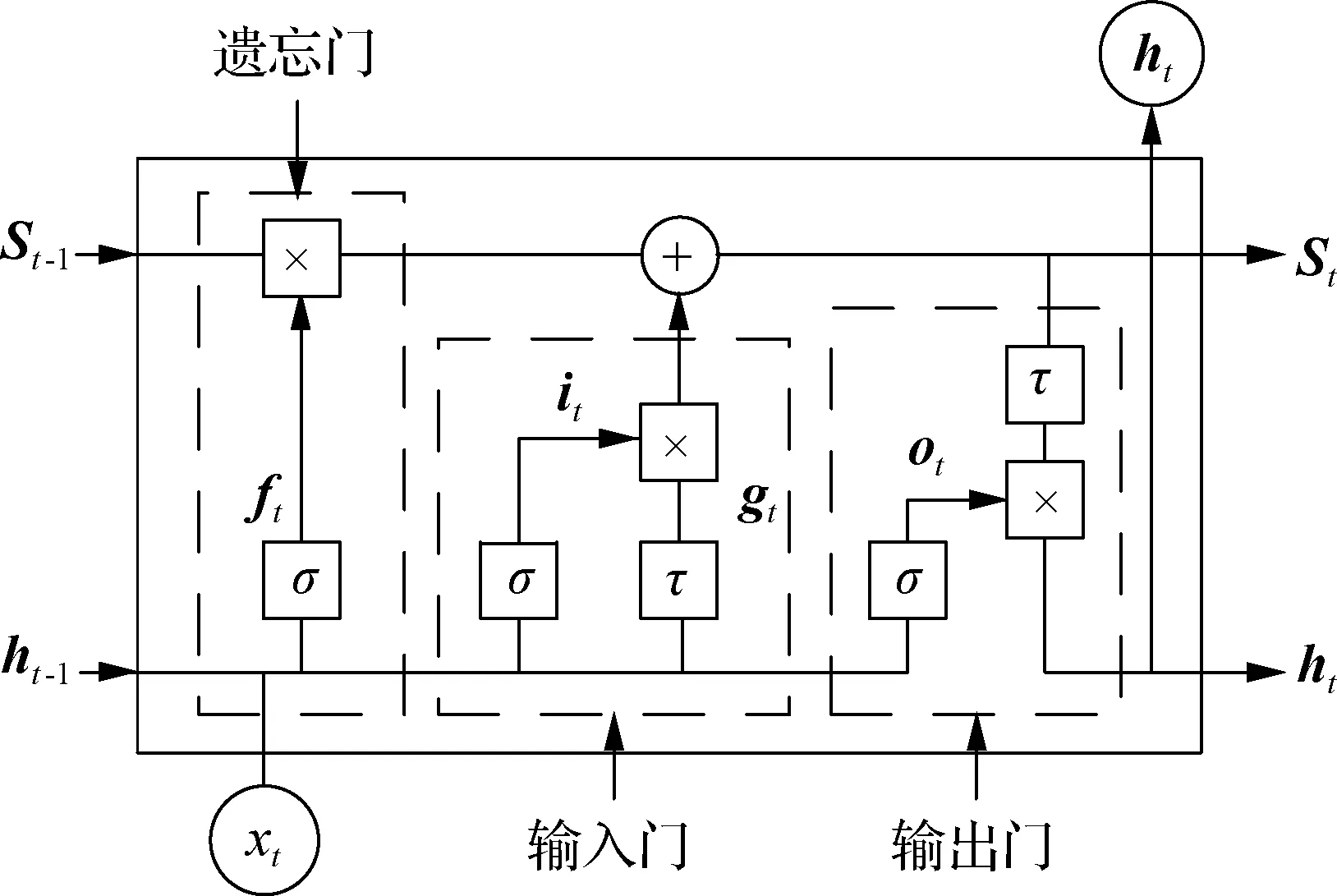

1.3 航空发动机整机模型

本文的研究对象为如图3所示的航空发动机整机模型.图中,klx、kly和clx、cly分别为左侧鼠笼弹性支承的横、纵向支承刚度和阻尼,krx、kry和crx、cry分别为右侧鼠笼弹性支承的横、纵向支承刚度和阻尼,cblx、cbly和cbrx、cbry分别为左右侧滚动轴承横、纵向阻尼,kflx、kfly和kfrx、kfry分别为前后安装节横、纵向支承刚度,cflx、cfly和cfrx、cfry分别为前后安装节横、纵向阻尼.Folx、Foly和Forx、Fory分别为左右侧挤压油膜阻尼器产生的横、纵向油膜力,Fblx、Fbly和Fbrx、Fbry分别为左右侧滚动轴承产生的横、纵向轴承力.

图3 航空发动机整机模型

基于Timoshenko梁单元与刚性圆盘单元对转子进行建模,将机匣视为不旋转的轴,基于Timoshenko梁单元建立其有限元模型.各单元节点编号如图3所示,则航空发动机整机动力学方程为

(9)

结构阻尼矩阵Cs采用瑞利阻尼的形式,即Cs=α1M+α2K,其中α1、α2为常数,可通过结构固有频率与阻尼比求得[5].

2 航空发动机支承刚度识别方法

2.1 长短期记忆神经网络

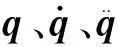

长短期记忆神经网络是一种带有“门”结构的循环神经网络.其在隐层中引入了能够判断旧有信息是否有用的单元(见图4),解决了处理长时间序列时易陷入梯度消失或梯度爆炸的问题,具有更强的长期预测能力[14].

图4 LSTM的基本单元

长短期记忆神经网络基本单元中参量的计算公式如下[14]:

ft=sigmoid(Wfxxt+Wfhht-1+bf)

(10)

it=sigmoid(Wixxt+Wihht-1+bi)

(11)

gt=tanh(Wgxxt+Wghht-1+bg)

(12)

ot=sigmoid(Woxxt+Wohht-1+bo)

(13)

St=gt⊗it+St-1⊗ft

(14)

ht=τ(St)⊗ot

(15)

式中,ft、it、gt、ot、ht和St分别为遗忘门、输入门、输入节点、输出门、中间输出和状态单元的状态;Wfx、Wfh、Wix、Wih、Wgx、Wgh、Wox、Woh分别为相应门与输入xt和中间输出ht-1相乘的矩阵权重;bf、bi、bg、bo分别为相应门的偏置;⊗表示向量中元素按位相乘.

2.2 识别流程

本文利用航空发动机整机模型获得各类样本,然后以样本中的位移响应为输入、支承刚度为输出训练网络模型,最后将实测位移响应输入到事先训练的网络模型中,直接识别出支承刚度的实际值.该方法主要步骤如下:

①建立航空发动机整机模型,分析其结构特点,确定各处支承刚度的取值范围.

②在目标转速下分析支承刚度对轮盘横向位移响应的影响,选择影响显著的支承刚度作为仿真变量.

③在仿真变量的取值范围内选取典型的刚度值,使用数值积分方法求解整机模型的不平衡响应,获得目标转速下对应于不同支承刚度的横向位移响应.

④预处理横向位移响应,将支承刚度值转化为序列,以预处理后的位移响应为输入,支承刚度序列为输出构建训练样本与微调样本.

⑤在支承刚度取值范围内随机选取刚度值,计算对应的位移响应,并以步骤④中的方式将其构造为测试样本.

⑥建立以LSTM为核心层的深度学习网络模型,使用训练样本预训练该网络.

⑦设定预训练最大容许相对误差δpt,使用微调样本测试已预训练网络模型,当识别相对误差小于δpt时,使用微调样本微调网络模型,当识别相对误差大于δpt时,重复步骤⑥.

⑧设定微调最大容许相对误差δft,使用测试样本测试已微调网络模型,当识别相对误差小于δft时,认为该模型即为最终的支承刚度识别模型,当识别相对误差大于δft时,重复步骤⑦.

⑨将实验测得的不平衡位移响应输入识别模型,输出序列的平均值即为目标转速下目标支承刚度的识别值.

3 支承刚度识别算例

3.1 航空发动机整机振动响应分析

3.1.1 模型参数

航空发动机整机模型的材料参数如表1所示.用D表示梁单元直径,L表示梁单元长度,下标数字表示节点编号,其几何尺寸如下:D1-2=D2-3=D4-5=10 mm,D3-4=12 mm,L1-2=L6-7=25 mm,L2-3=L7-8=165 mm,L3-4=L8-9=190 mm,L4-5=L9-10=180 mm,机匣内径为100 mm,外径为110 mm,转盘直径为80 mm,转盘厚度为10 mm.

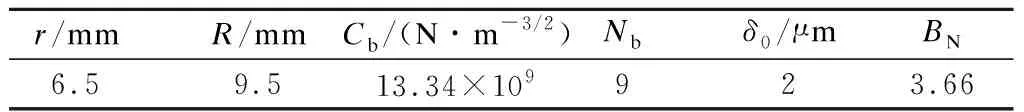

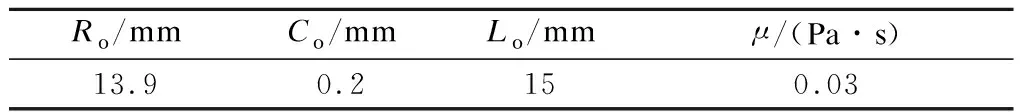

整机模型支承参数如下:clx、cly、crx、cry、cblx、cbly、cbrx、cbry设为20 kN/(m·s-1),cflx、cfly、cfrx、cfry设为2 kN/(m·s-1).滚动轴承参数如表2所示,挤压油膜阻尼器参数如表3所示.

对于结构阻尼矩阵Cs,取第1阶阻尼比为 0.02,第2阶阻尼比为0.04,求得转子结构阻尼矩阵的α1为5.62,α2为7.1×10-5,机匣结构阻尼矩阵的α1为64.48,α2为3.6×10-6.

表1 部件材料参数

表2 滚动轴承参数

表3 挤压油膜阻尼器参数

3.1.2 模型验证

轴承力和油膜力作为支承结构中的非线性因素,其准确性对整机振动特性影响较大,因而本文将分别对轴承力模型和油膜力模型进行验证.为了减小转子与机匣之间的耦合振动对转子非线性响应的影响,在验证过程中将klx、kly、krx、kry设为15 MN/m,kflx、kfrx设为5 GN/m,kfly、kfry设为7 GN/m.

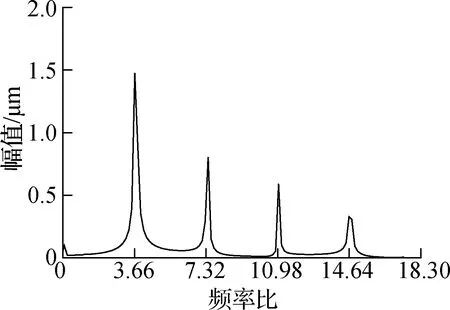

本文通过对比分析滚动轴承的VC振动规律验证轴承力模型的有效性[12].图5(a)给出了转速为100 r/min、轴承游隙为20 μm时,基于整机模型计算获得的节点3横向位移响应;图5(b)为横向位移响应对应的幅值频谱.

(a) 时域波形

(b) 幅值频谱

由图5(a)可知,转子运动呈周期性,并表现出滚珠在滚道中运动的过程;由图5(b)可知,转子振动表现出VC频率(滚珠通过频率)及其谐波.本文计算结果与文献[12]的计算结果相符,因而验证了本文轴承力模型的有效性.

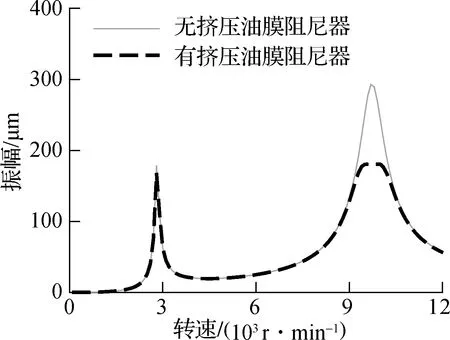

本文通过验证挤压油膜阻尼器的减振作用来验证油膜力模型的有效性[13].图6为不同转速下转子轴颈处(节点11)的稳态位移响应振幅.

图6 振动幅值对比

由图6可知,挤压油膜阻尼器在临界转速附近具有明显的减振作用,油膜力对转子振动的抑制使得11号节点的振幅一直小于油膜间隙Co,挤压油膜阻尼器的减振作用得以验证,从而验证了本文油膜力模型的有效性.

3.1.3 变量选择

考虑到支承刚度与位移响应之间的非线性映射关系可能并不单调,本文采用文献[6]中的变量选择方法选取仿真变量.

根据工程经验,klx=kly,krx=kry,考虑其取值范围为10~20 MN/m;kflx、kfrx取值范围为45~55 MN/m;安装节纵向刚度很强,不考虑其对位移响应的影响,将kfly、kfry设为70 MN/m.

本文的目标转速为3 000 r/min,通过比较该转速下各刚度对节点3横向位移响应的影响,选择影响显著的支承刚度作为仿真变量.

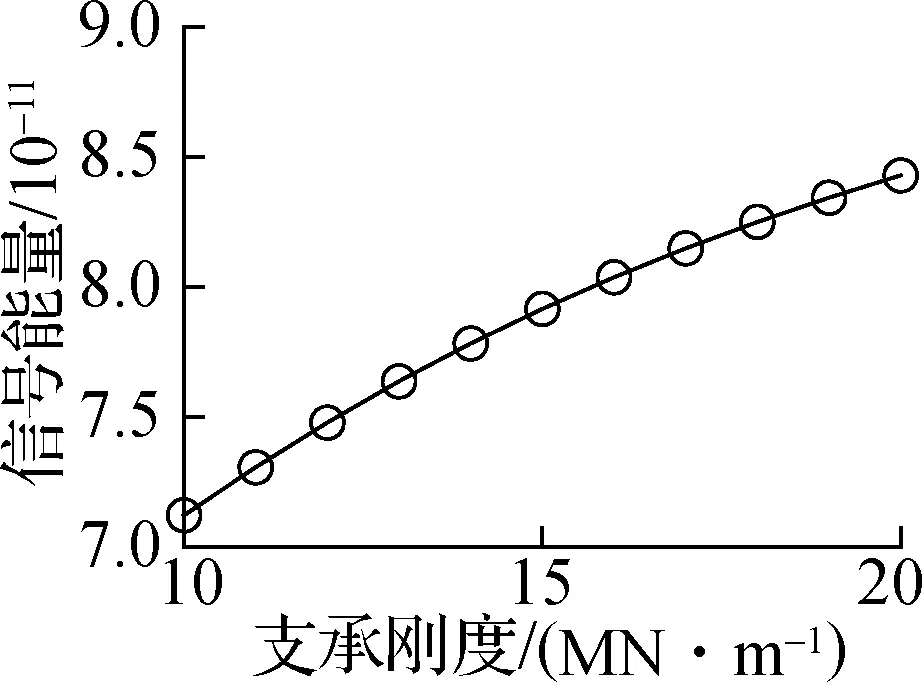

分别设klx、kly、krx、kry为15 MN/m,kflx、kfrx为50 MN/m,单独改变其中一个支承刚度,求解对应的位移响应.以一段位移响应的信号能量为比较对象,信号能量等于数字信号序列所有元素的平方和,分析各刚度对信号能量的影响,影响规律如图7所示.

由图7(c)和(d)可知,鼠笼弹性支承的刚度变化对信号能量的影响最为显著.因此,将两侧鼠笼弹性支承的刚度klx、kly和krx、kry作为仿真变量,并将kflx、kfrx设为50 MN/m.

3.1.4 样本构造

在鼠笼弹性支承的取值范围10~20 MN/m内每隔1 MN/m取一个刚度值,则每个支承刚度都有11种取值,将序号为奇数的刚度取值进行组合,获得36种不同的刚度组合以构造训练样本.将序号为偶数的5种取值组合成另外25种刚度组合,用来构造微调样本.为了验证网络模型的准确性,在刚度取值范围内随机生成5种刚度值,用来构造25个测试样本.

(a) 前安装节横向刚度kflx

(c) 左侧鼠笼弹性支承刚度klx、kly

基于Newmark-β法获得这些刚度组合对应的位移响应,以节点1与节点3的横向位移响应为原始数据,基于z-score方法将其标准化.同时将刚度值转化为与位移响应长度相同的等值序列,并将其缩小107倍以统一输入与输出的量级.最后以位移响应为输入数据,对应的刚度值序列为输出数据构造各个样本.

3.2 深度学习网络建模

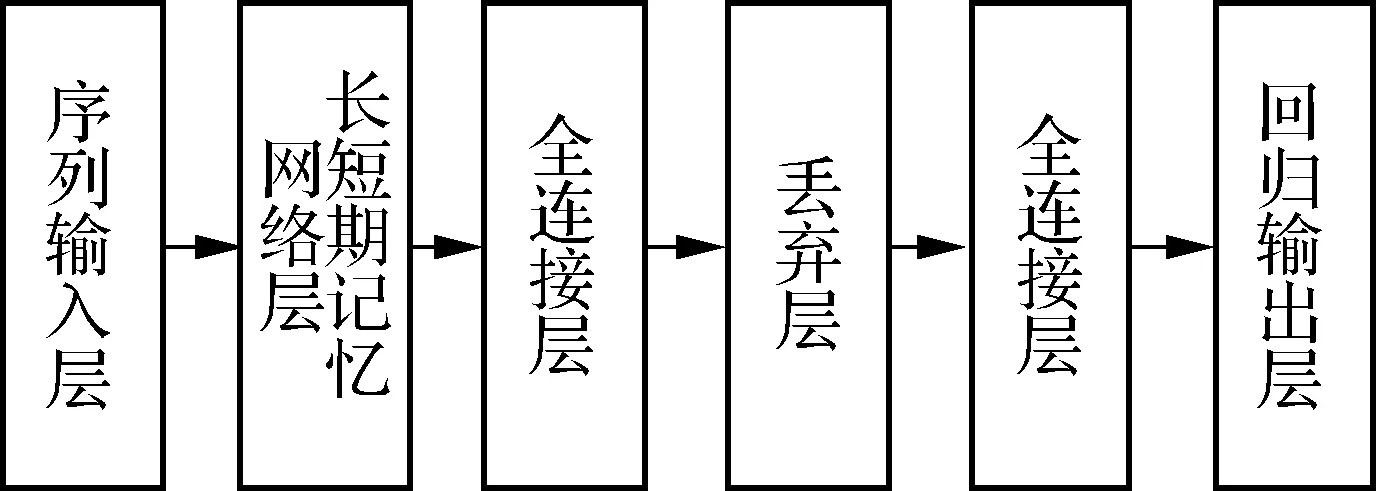

建立如图8所示的深度学习网络模型.其中,输入层节点数为2,长短期记忆网络层隐含层单元数为256,全连接层节点数分别为128和2,输出层节点数为2,丢弃层归零概率为50%,网络模型的损失函数为均方误差函数.

图8 深度学习网络模型框架

取δpt=10%,设初始学习率为0.01,基于Adam优化算法预训练网络,数次预训练后,微调样本的支承刚度识别相对误差分别降为5.28%与 3.11%,开始对网络模型进行微调.

取δft=1%,设初始学习率为1.0×10-4,使用微调样本对网络模型进行全局权重微调.微调网络权重后,25个测试样本的识别相对误差绝对值的均值已小于1%,将此时的深度学习网络作为支承刚度识别模型.

3.3 方法验证

本文为位移响应附加信噪比为5%的高斯白噪声模拟试验数据,为了减小噪声随机性的影响,基于25个仿真样本构造了500个含噪声的新样本.为了验证本文方法的优越性,在其他条件不变的情况下,分别基于RBFNN与SVM构建支承刚度识别模型,并对含噪声样本进行识别,3种网络的识别结果如表4所示.

表4 3种网络识别相对误差绝对值的平均值 %

由表4可知:无噪声时,3种网络的识别精度较高,LSTM具有最高的识别精度;5%噪声时,3种网络均受到一定影响,但LSTM受到的影响最小,仍保持较高的识别精度.

以本文方法识别相对误差最大的样本为分析对象,其刚度识别值对应的位移响应与刚度真实值对应的位移响应如图9所示,图中实、虚线分别表示刚度真实值、刚度识别值对应的3号节点横向位移响应.由图可知,刚度识别值对应的位移响应与真实值对应的位移响应高度一致,利用刚度识别后的航空发动机整机模型能够获得更加准确的位移响应,进一步验证了本文方法的有效性.

图9 横向位移响应对比

4 结论

1) 建立了包含挤压油膜阻尼器的航空发动机转子-滚动轴承-支承-机匣耦合动力学模型,通过仿真研究了滚动轴承的VC振动规律与挤压油膜阻尼器的减振作用,并与现有文献进行对比,验证了本文模型的有效性.

2) 以航空发动机整机模型为识别对象,基于LSTM构建了支承刚度识别模型,该模型在无噪声情况下的识别误差小于1%,在5%噪声情况下的识别误差小于2%.

3) 相比于RBFNN与SVM,本文构建的深度学习网络具有更高的识别精度,表明了本文方法在解决支承刚度识别问题时的优越性.

4) 本文方法利用神经网络的泛化特性对支承刚度进行识别,无需迭代计算,避开了动力学反问题中复杂的寻优过程,大大减少了单次运算的计算量,降低了计算机的运算负荷.