超高强钢补丁板热成形模具关键控制点研究

2021-08-06张海龙樊宇鹏

李 松,张海龙,樊宇鹏

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)

1 引言

高强度钢板热成形技术作为汽车轻量化的重要途径,近几年来在汽车行业呈现爆发式增长,热冲压零件的应用范围已经从传统的中高档车型拓展到10万元以下的低档车型。同时,热成形技术也有了很大发展,补丁板等先进热成形技术应运而生,并逐渐应用于车身结构。补丁板热成形技术是通过将两种不同形状尺寸的板料焊接,进行整体冲压和淬火完成制件成形的新技术。补丁板热成形技术在提升性能的同时,能够显著降低成本,是实现汽车轻量化一项先进技术。

高宪臣等人研究了点焊参数对热成形补丁板焊点及性能的影响规律[1],王晨磊等人对补丁板热成形进行了有效的试验研究和有限元分析[2],目前国内对热成形模具的研究主要集中在前期的工艺设计和有限元分析层面;制约热成形模具质量和生产效率的结构设计、模具加工、制造、调试鲜有人提,本文通过对补丁板热成形模具工艺设计、结构设计、水道设计、数控加工、装配调试、模具整改各阶段关键控制点进行研究,为提升模具质量和生产效率打下了坚实基础。

2 工艺设计阶段管控要点

工艺设计阶段,除需注重常规热成形工艺的开裂、起皱、回弹、相变及制件性能外,还需对激光拼焊板特有的:焊缝开裂、板料精定位、焊缝位置排布及压料位置选择等问题着重关注。

(1)开裂。材料变薄率满足:-0.17~-0.15。

(2)起皱。成形过程无明显起皱趋势,板料增厚满足:0.05~0.10。

(3)回弹及相变。热成形制件的相变情况直接关系到回弹状态,板料出炉温度930℃~950℃,板料加热至100%奥氏体状态,成形淬火完成后要求制件马氏体占比≥90%,贝氏体占比0%。

3 结构设计阶段管控要点

热成形的结构设计直接影响制件成形过程中的热传递效果,间接影响了制件的成形性、相变转化率及制件回弹情况。常规的模具设计此处不重复提及,本文主要介绍热成形常见的结构问题,主要涉及:托料的设计、镶块设计及水道设计与分析。

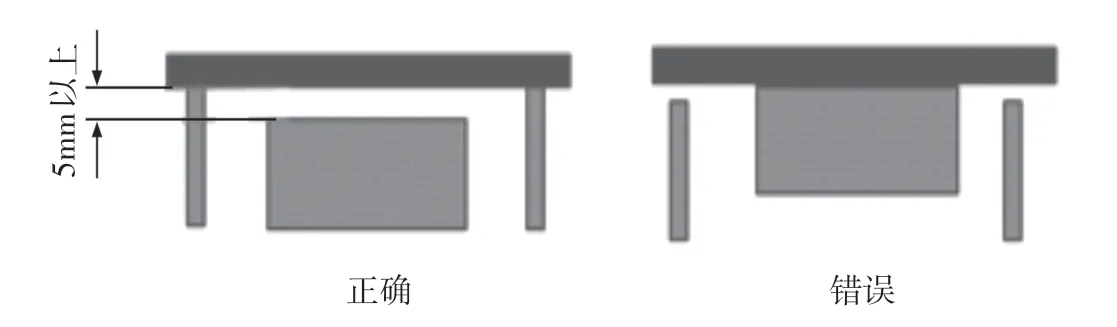

(1)托料设计。为减少制件成形前的热损失,需将板料托起避免有凸模接触,在板料两侧设计多处托料定位,保证板料下落后与凸模存在5mm以上的间隙,如图1、图2所示,多处托料定位既能够保证板料的精确位置,又能够有效的降低接触造成的热量损失。

图1 托料板模具指示图

图2 托料板设计示意图

(2)镶块设计。镶块分块设计横向采用中间分块拼装方式,镶块中间设计0.5mm间隙,以利于水道加工、钳工研合;纵向分缝位置优先选择型面落差较大的位置用以保证不易加工的位置能够更好的设计水道排布;根据需求选择使用锁紧螺钉,确保镶块拼缝的密封性,防止漏水的产生。

(3)横向分块。分缝图如图3、图4所示。

图3 横向分块示意图

图4 横向分块截面示意图

(4)纵向分块。分块位置如图5所示。

图5 纵向分块位置示意图图

(5)水道设计。热成形模具的结构设计关键点所在:①水道与制件型面随型布置[3],水道直径ϕ8.5mm,孔距14~18mm,距离型面8~12mm(见图6);②由于补丁板位置板料较厚,温度传递比单层板位置慢,需在补丁板位置加宽水道直径ϕ9~ϕ11mm、加密水道数量(即减小孔距10~14mm)以保证补丁板位置的淬火速率。

图6 水道设计要求指示图

(6)水道热传递分析。水道设计完成后,需进行水道热力学有限元分析,对水道的热传递效果进行模拟分析,判断是否能够达到预期效果,是否满足工艺分析的需求淬火速率,在结构会签时此项作为判断结构合理性的重要依据之一,需重点关注。

4 模具制造过程关键控制点

热成形模具结构复杂,要求制造和装配精度高,对制造过程提出了严重的挑战,为保证模具精度必须安排合理的的加工工艺和制造流程才能保证模具的装配精度避免漏水等意外情况的发生,如图7所示。

图7 模具制造流程图

4.1 模具制造注意事项

(1)数控车间磨底面到设计尺寸(结合面留量0.3mm)。

(2)水道加工。采用高速深孔钻进行水路加工,水道堵头螺纹孔加工到位,随后检测水道保证贯通。

(3)3D粗半精加工型面。镶块采用单独加工,型面留量0.5mm的火后精量。

(4)热处理。镶块采用WP7V材质需要专业厂家进行整体热处理,并出具检测报告。

(5)机加镶块底面及结合面(型面流量0.2mm)。

(6)经过磨床加工,转入钳工进行拼装作业。

(7)型面精加工到位。

(8)三坐标检测型面。

模具加工流程表如图8所示。

图8 模具加工流程表

4.2 模具装配过程注意事项

(1)查看三坐标镶块检测数据,是否满足技术要求。

(2)镶块堵头处用螺塞和螺纹胶进行封死。

(3)将镶块装配于模座上:每一个螺钉孔,每一处结合面均使用专用油进行擦拭。

(4)安装镶块之间密封圈(密封圈安装槽深1.5mm),使用白色膏状油类物品进行固定。

(5)对挡键安装位置实际尺寸进行测量,根据测量值对挡键进行磨配。

(6)安装定位键及其他标准件。

(7)安装水路及油路装置:现场钳工自己进行测量后,依据实际尺寸进行拆剪,并对水路的接头进行紧固,保证其整齐及美观度。

(8)水路及油路密封性的测试。

4.3 模具水路测试流程

模具整改装配完成后需进行专门的水路热传递测试,流程如图9所示。

图9 模具水路测试示意图

(1)模具显像剂喷涂。

(2)水路畅通及密封性能测试后,通入热水(50℃~60℃)。

(3)将成像仪调整至最佳角度进行检测记录。

(4)通入热水,记录模具升温过程,直至模具温度趋于稳定后结束通热水。

(5)通入冷水,记录模具冷却过程,直至模具温度趋于稳定后结束通冷水。

(6)分析影像记录,查看各时间段温度变化趋势,确认制件冷却效果。

4.4 模具研合过程注意事项

(1)取无皱无裂的制件,使用抛光片将制件表面的氧化皮清除。对于局部由于工艺设计或制件造型造成的起皱部位,使用工具将其修整。

(2)将制件激光切割等分,起皱的地方修整。

(3)均匀刷蓝油,机床压制。

(4)钳工依据着色情况进行研合作业。

(5)模具型面研合一般以2~3天为一周期,研合后重新出件(因研合后制件的状态不一致,越研合制件的贴合性越好),然后以最新的制件进行研合作业,当研合率达到85%以上后,出件三坐标检测制件合格率,并出具检测报告,钳工依据三坐标检测报告所给数据,确认研合方向,最终研合率要求90%以上。

5 制件整改过程关键控制点

(1)制件检测。三坐标检测三台份制件,保证整改数据的真实性,制件需满足稳定性要求,单点波动不大于0.5mm,整改合格率波动不大于3%。

(2)回弹补偿。依据三坐标检测数据进行回弹补偿,补偿系数为1:1。同时保证更改部位的均匀更改,需保证整改位置加工完成后,水道到型面的距离基本保持原比例关系,不至于造成模具整改后制件出现冷却不均影响回弹的问题。

(3)整改方案。结合模具结构及水道位置确认整改方案,补焊或是加垫后加工,必须保证水道不出现图10a所示的不畅通情况,加垫整改按照图10b所示。

图10 模具加垫整改示意图

6 热成形模具常见问题及解决方法

6.1 模具漏水原因分析

(1)密封圈安装不到位。

(2)经钳工底面研合后,无法保证镶块底面与结合面垂直度造成密封圈无法压死出现漏水。

(3)镶块热传递不均造成密封圈老化,防水效果变差。

(4)镶块底面密封胶造成底面不平,长期镶块受力不均造成堵口错位产生漏水。

(5)水路接头固定不到位造成漏水。

(6)镶块未设计定位装置,后期二次拼装过程中拼接不到位出现错台造成漏水。

6.2 解决措施

(1)适当增大密圈直径及安装槽,减小钳工安装难度,保证密封圈安装到位。

(2)镶块底面磨床加工后,钳工不再进行研合,从而保证结合面的贴合效果。

(3)优化镶块热传递效果,防止出现局部受热不均,并定期更换密封圈。

(4)镶块安装后及时清理密封胶,保证镶块底面的平整度。

(5)结合现场状况设计便于装配的水路接头,避免钳工勉强作业造成的接口松动漏水。

(6)镶块设计时增加定位基准,保证出现二次拼装时最大限度的保持初始状态。

7 总结

通过对补丁板热成形模具工艺设计、结构设计、水道设计、数控加工、装配调试、模具整改各阶段关键控制点进行研究,给出了补丁板热成形模具各阶段需要管控的关键点,同时对热成形模具常见的漏水问题进行了原因分析,并给出了解决措施。