烟片皱缩率测定方法的建立及差异性分析

2021-08-04王建民常冰冰杨洋王东飞代存迪李欢

王建民,常冰冰,杨洋,王东飞,代存迪,李欢

1 郑州轻工业大学食品与生物工程学院,郑州市高新技术产业开发区科学大道136号 450001;

2 贵州中烟工业有限责任公司技术中心,贵阳市小河区开发大道96号 550009

打叶复烤是优质片烟原料生产的关键环节,也是卷烟生产的基础[1]。复烤过程中随着温度的变化和水分的散失,烟片物理质量、化学成分、香味成分和感官质量等均会明显改变[2-6],进而影响成品片烟质量及其稳定性。复烤过程中由于温度、水分的急剧变化,烟片细胞组织发生收缩会导致大小和形状改变,即复烤后烟片会产生皱缩[7-9]。皱缩严重时会导致复烤后片烟的大中片率显著降低,为此,2010版《烟叶打叶复烤工艺规范》(YC/T 146—2010)提出用烤后大中片率降低表征皱缩率,并提出了上等烟<4%、中等烟<5%、下等烟<6%[10]的要求。可见,控制烟片皱缩是片烟复烤工艺应关注的主要内容之一。近年来,围绕烟片皱缩现象已经开展了一些研究,主要包括皱缩率检测、表征方法及影响因素等方面。朱文魁等[11]建立了一种机器视觉结合数字图像技术检测片烟收缩率的方法,该方法主要通过片烟面积降低比率表征片烟干燥过程中的收缩特性,原理类似大中片率降低。基于上述表征方法,王斌、周雪娟[12-17]等研究了影响烟片皱缩率的因素,结果表明复烤干燥方式、复烤温度、叶中含梗率、回潮区蒸汽压力和蒸汽量等因素均会影响皱缩率。

已有报道主要是从加工技术层面开展研究,随着配方打叶复烤技术的普及,提高模块内烟叶原料皱缩特性的一致性对片烟均质化加工同样具有重要意义,目前关于不同烟叶原料自身皱缩特性间的差异性及其对烤后烟片皱缩率的影响未见研究报道。已有方法主要是基于实际复烤后批量烟片尺寸或面积的变化表征皱缩率的,用于评价不同烟片皱缩特性时存在以下不足:(1)无法区分烟片皱缩与卷曲效应引起的尺寸或面积变化;(2)评价结果受烤前烟片结构、复烤方式、复烤温度等因素的影响较大,难以从本质上区分不同烟叶原料皱缩特性的差异性。为此,本文建立了一种可以控制卷曲效应的烟片皱缩率检测方法,并通过烟片尺寸、形状和复烤温度优化确定了测量条件。由于控制了卷曲效应和干燥条件的影响,因此可以实现不同烟叶间皱缩率的差异性分析,为烟叶原料皱缩特性的精准评价提供支持。

1 材料与方法

1.1 材料与仪器

烟叶样品为33种初烤后烟叶(贵州中烟工业有限责任公司提供),包括11个产地、3个部位。

主要仪器包括:图像采集箱(自制);KBF240恒温恒湿箱(德国Binder公司);DHG-9145A型电热鼓风干燥箱(上海一恒公司);佳能EOS70D数码相机;打孔器(自制);网孔盖板(自制)。

1.2 实验方法

1.2.1 皱缩率测定原理、方法及步骤

烟片在复烤干燥过程中,细胞因高温脱水产生收缩,进而造成烟片面积减小,即为烟片皱缩。本方法通过模拟烟片干燥过程、并利用烟片干燥前后的面积变化率表征皱缩率。为减小人工测定烟叶面积时的误差,采用数码相机获取干燥前、后烟片图像,利用Photoshop软件分析、计算烟片面积。测定步骤包括样品准备、图像采集、图像处理和计算皱缩率四个部分。

(1)样品准备。参照文献[18]的方法,分别选取完整烟叶12片,分成3组,沿着每片烟叶的叶尖、叶中和叶基部等距离取5个点,用一定形状和尺寸的打孔器打出5个小片后,放置在两块平整的木板中间压平烟片,将烟片放入温度(22±1)℃、相对湿度(66±2)%的恒温恒湿箱中平衡48 h,使其初始含水率达到17%~18%。

(2)图像采集。将平衡后的烟片逐片放在图像采集箱内,使用数码相机自上而下垂直拍照,获取干燥前图像;将图像采集完成的烟片依次按顺序放在托盘上,上方罩上网孔盖板,放在设定温度的烘箱中干燥一定时间,至烟片含水率降至8%~9%时结束干燥,取出托盘待网孔盖板温度降至常温时再逐片将烟片放到图像采集箱内获取干燥后图像。试验过程中相机位置始终保持不变,相机参数设定参照文献[19]建立的方法:感光度400,对焦500,光圈5.6,照明条件为白炽灯,曝光模式选择AV(光圈优先自动曝光),单点伺服对焦。

(3)图像处理。将获取的烟片图像导入到电脑,利用Photoshop软件的图像处理功能,在工具栏中选用“魔棒工具”,点击烟片区域勾勒出完整烟片轮廓,确定烟片边缘线,再用“图像-分析-记录测量”工具测定烟片的像素面积(计数1),分别依次记录干燥前、后图像的像素面积S1、S2。

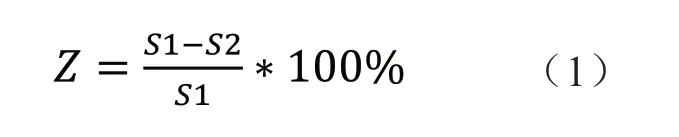

(4)计算皱缩率。每个小片的皱缩率根据图像处理软件测得的干燥前、后烟片的像素面积,按照公式1计算皱缩率。取4片烟叶共20个小片的皱缩率平均值作为一次测量的皱缩率,取3次测量的平均值作为最终测定结果。

式中,Z-皱缩率(%);S1-烤前烟片面积(像素);S2-烤后烟片面积(像素)。

1.2.2 网孔盖板试验

由于在实际复烤过程中,烟片会出现折叠、翘角、翻边等弯曲现象,导致烤后烟片面积急剧减小,进而造成测得的烟片皱缩率偏大,但此皱缩率更多的是由烟片的弯曲皱缩产生的,而非烟片自身的纯皱缩。为有效测得烟片的纯皱缩,通过选用网孔盖板控制烟片在烘烤干燥过程中不出现弯曲,以消除弯曲现象对测量结果的影响。本试验选择30 mm圆形烟片作为研究对象,分为两组,一组有网孔盖板、另一组无网孔盖板,烘烤干燥条件设定为80℃烘烤5 min,试验样品为福建永安B2F、C3F、X2F烟叶。

1.2.3 测量条件优化试验

根据文献[11, 12, 17]可知,复烤温度对烤后烟片的卷曲程度和收缩程度影响较大,另外,前期预研结果表明,烟片尺寸和形状也会影响其皱缩率。因此,在1.2.1所述方法的基础上,选择烟片尺寸(A)、形状(B)和干燥温度(C)为试验因素,以皱缩率为望大型试验指标,通过三因素三水平正交试验优化测量条件。因素水平见表1,试验样品为贵州黔南B2F烟叶。

需要指出的是,实际复烤时要求皱缩率越低越好,在此将其作为望大型指标进行测量条件优化,是希望提高测量方法的灵敏度,将烟叶的皱缩特性充分展现出来,以便于开展不同烟叶间的差异性分析。

表1 正交试验因素水平表Tab. 1 Table of factor levels of orthogonal test

1.2.4 不同烟叶皱缩率差异性分析试验

按照所建立的测量方法测定33种初烤后烟叶样品的皱缩率,对比分析不同产地、部位烟叶之间的差异性。

1.3 数据处理

图像处理软件为Adobe Photoshop CC 2015;数据处理与分析软件为Spss 22.0。运用多因素方差分析对正交试验结果和验证试验结果进行统计分析。

2 结果

2.1 烟片皱缩率测定方法研究

2.1.1 网孔盖板对烟片皱缩率的影响

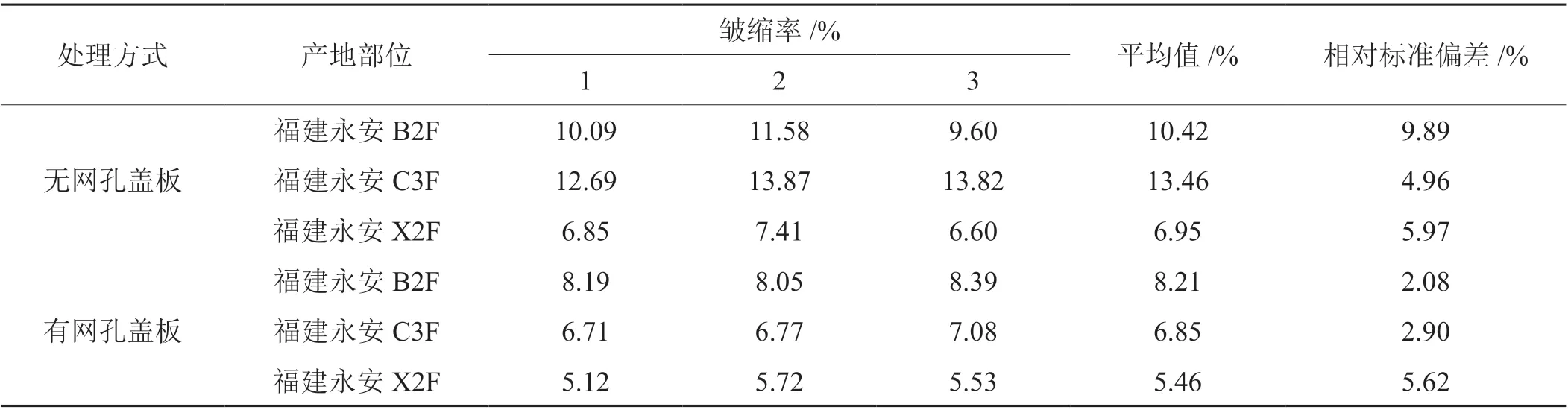

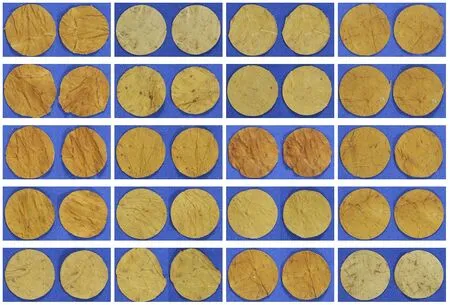

表2所示为福建永安B2F、C3F、X2F烟叶在有、无网孔盖板条件下测得的烟片皱缩率。从皱缩率平均值分析,无网孔盖板条件下测得的三个部位的皱缩率均整体偏大,结合图1复烤前后烟片图像来看,无网孔盖板条件下烤后烟片普遍出现了明显弯曲现象,而在有网孔盖板条件下烤后烟片未出现明显弯曲现象,说明烤后烟片弯曲程度是造成皱缩率产生差异的主要原因。从相对标准偏差统计结果分析,无网孔盖板条件下三个部位的相对标准偏差均明显大于有网孔盖板条件,说明在不加网孔盖板时,烟片烤后产生的弯曲皱缩具有不确定性,造成烟片弯曲皱缩差异较大,而通过加网孔盖板可以有效消除弯曲皱缩引起的不确定性,进而保证数据更加稳定。

综上所述,烟片烤后皱缩包括纯皱缩和弯曲皱缩两部分,加盖网孔盖板控制弯曲皱缩后可以较准确地测得其纯皱缩,并提高测定结果的相对标准偏差。

表2 网孔盖板试验结果Tab. 2 Test results with and without mesh cover plates

图1(a) 无网孔盖板干燥前后烟片图像(以福建永安C3F第一组为例)Fig.1(a) Images of tobacco flakes before and after drying without mesh cover (taking the first group of Fujian Yongan C3F as an example)

图1(b) 有网孔盖板干燥前后烟片图像(以福建永安C3F第一组为例)Fig.1(b) Images of tobacco flakes before and after drying with a mesh cover (taking the first group of Fujian Yongan C3F as an example)

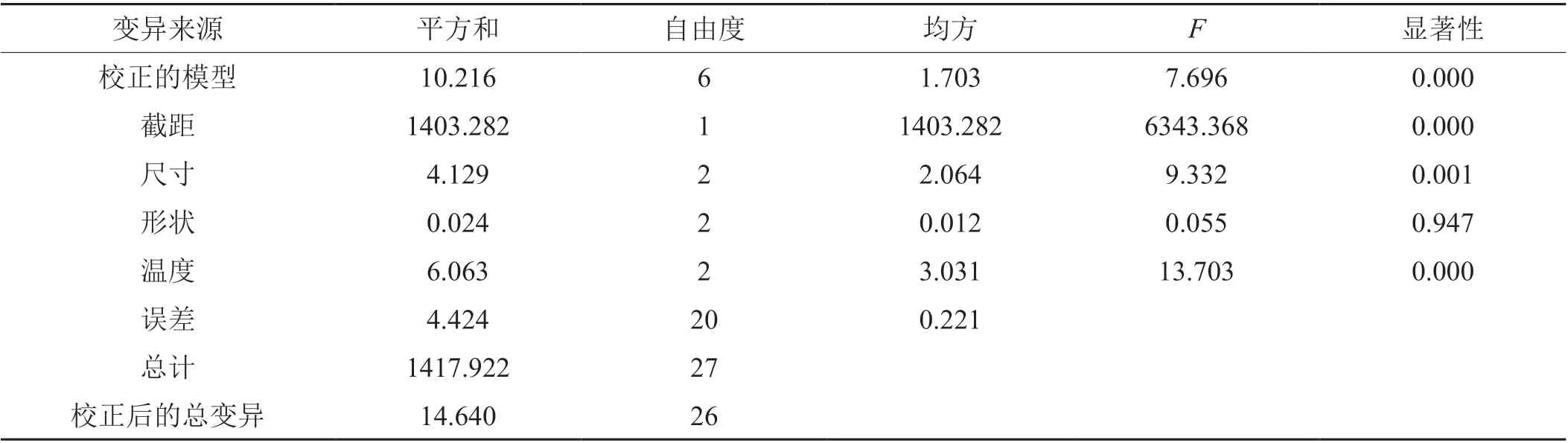

2.1.2 烟片皱缩率测定条件优化研究

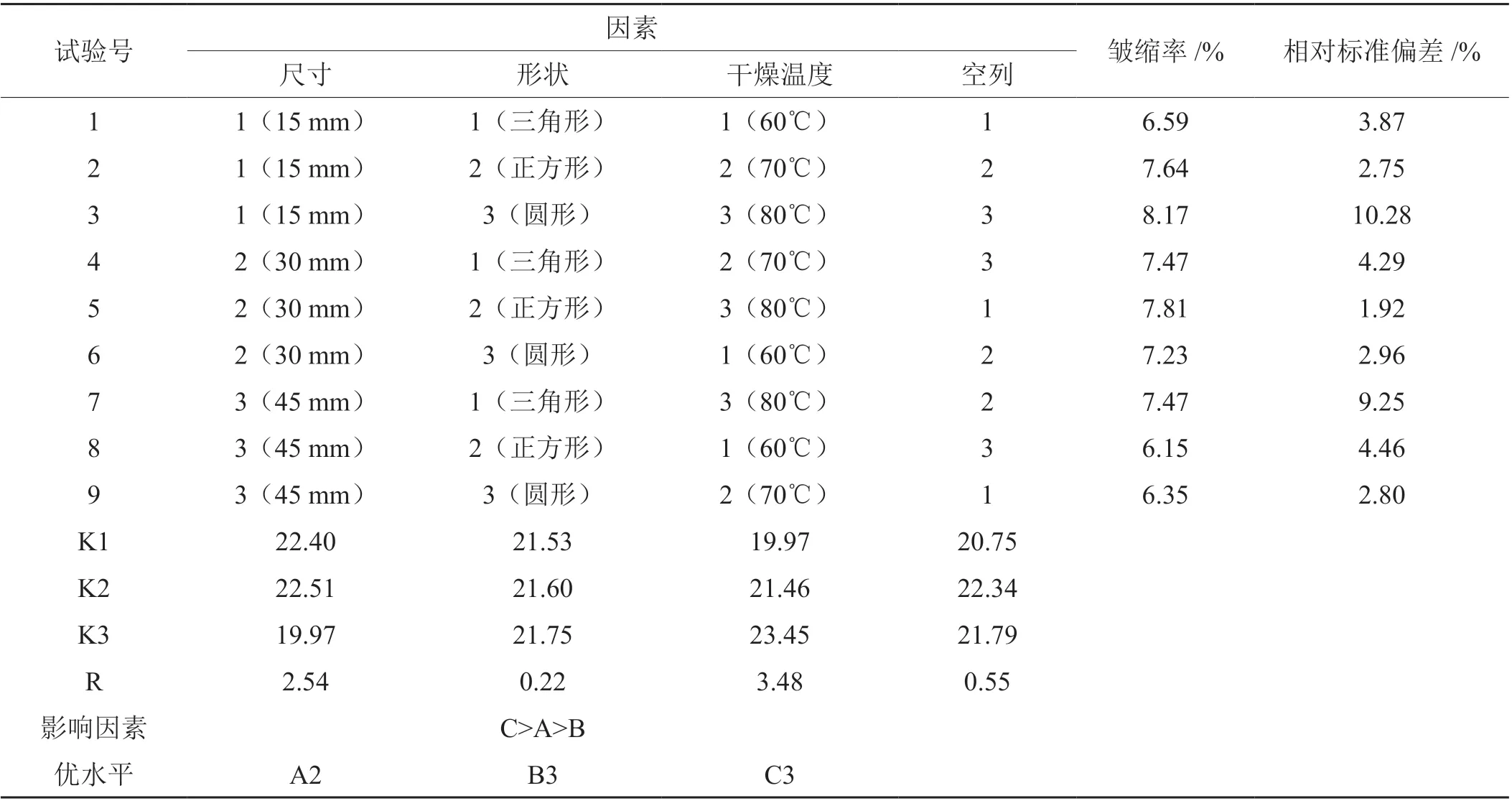

在1.2.1所述方法的基础上,以贵州黔南B2F烟叶为对象,以皱缩率为望大型试验指标,烟片尺寸、形状和干燥温度为试验因素,采用正交设计方法对测量条件进行了优化研究。正交试验及其极差分析、方差分析结果如表3、表4所示。随着测量条件的变化,皱缩率均值在6.15%~8.17%之间变化,变化率为32.8%,可见测量条件会明显影响测量结果。极差及方差分析结果表明,三个因素对皱缩率测量结果影响的主次顺序为温度>尺寸>形状,其中尺寸和温度对皱缩率的影响均达到了极显著性水平,形状的影响不显著。相对标准偏差介于1.92%~10.28%之间,且方差分析结果表明尺寸、形状和温度三个因素对相对标准偏差影响均不显著(P值分别为0.594、0.584、0.409),说明测量条件对试验结果的重复性影响较小,确定测量条件时只需要考虑皱缩率均值。由表3中K值可知,皱缩率随测量温度升高而增大、随烟片尺寸增加先升高后降低,圆形烟片的皱缩率最大、三角形最小。综合正交试验结果可知,尺寸、形状和温度的组合为30 mm、圆形和80℃时,测得的烟片皱缩率最大。

表3 正交试验极差分析表Tab. 3 Analysis of extreme differences of orthogonal tests

表4 正交试验皱缩率方差分析表Tab. 4 ANOVA table of shrinkage rate in orthogonal tests

按照优化后的条件重新测定贵州黔南B2F的皱缩率,结果见表5,平均皱缩率为8.35%、相对标准偏差为5.75%。平均皱缩率高于正交试验中的最大值(8.17%),说明按此条件测定时能充分展现烟叶的皱缩特性、重复性好。

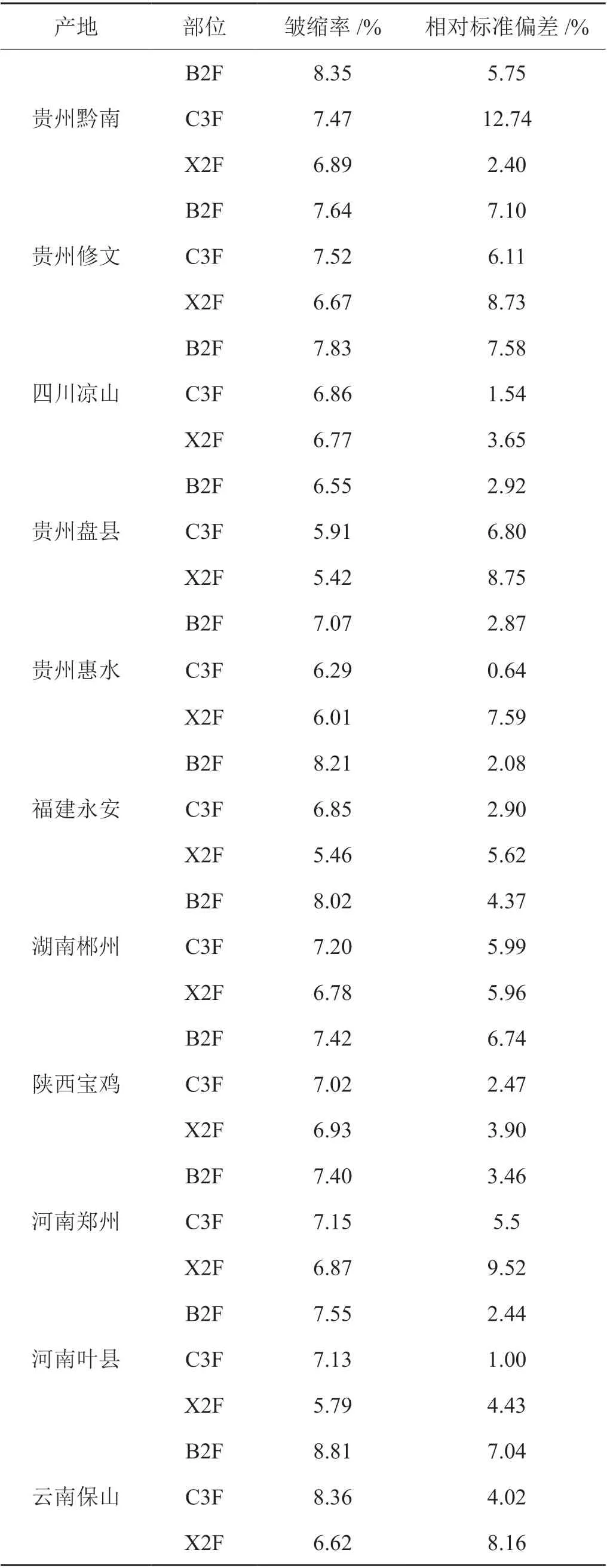

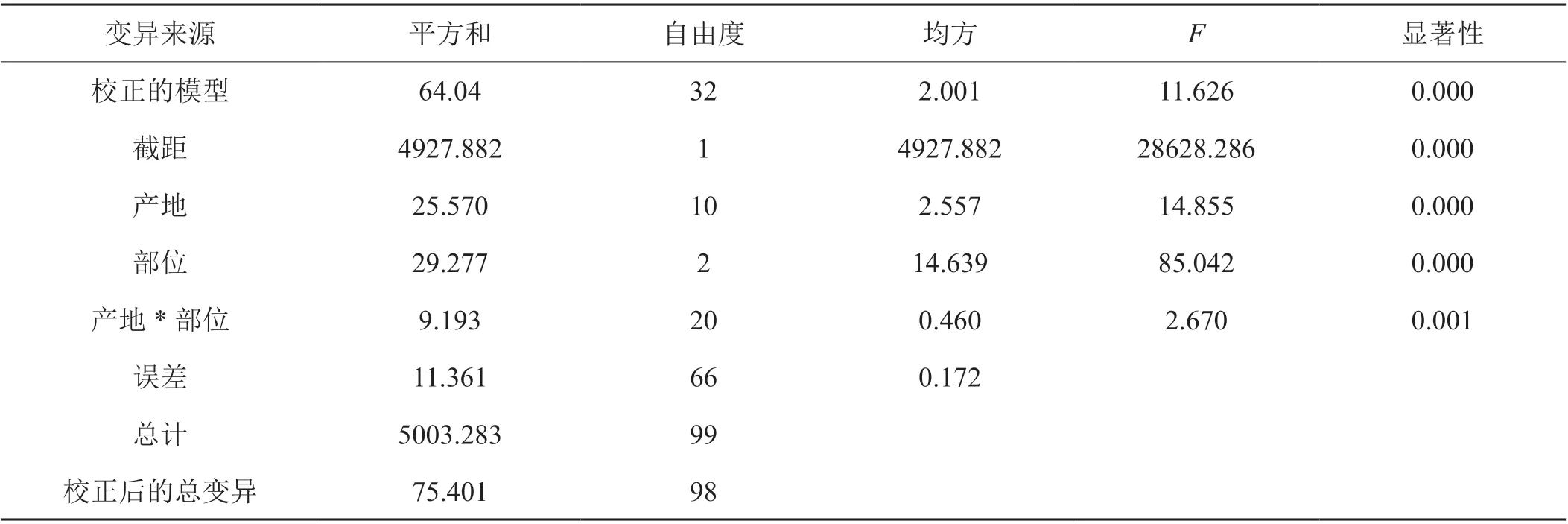

2.2 部分产地、部位烟叶皱缩特性的差异性分析

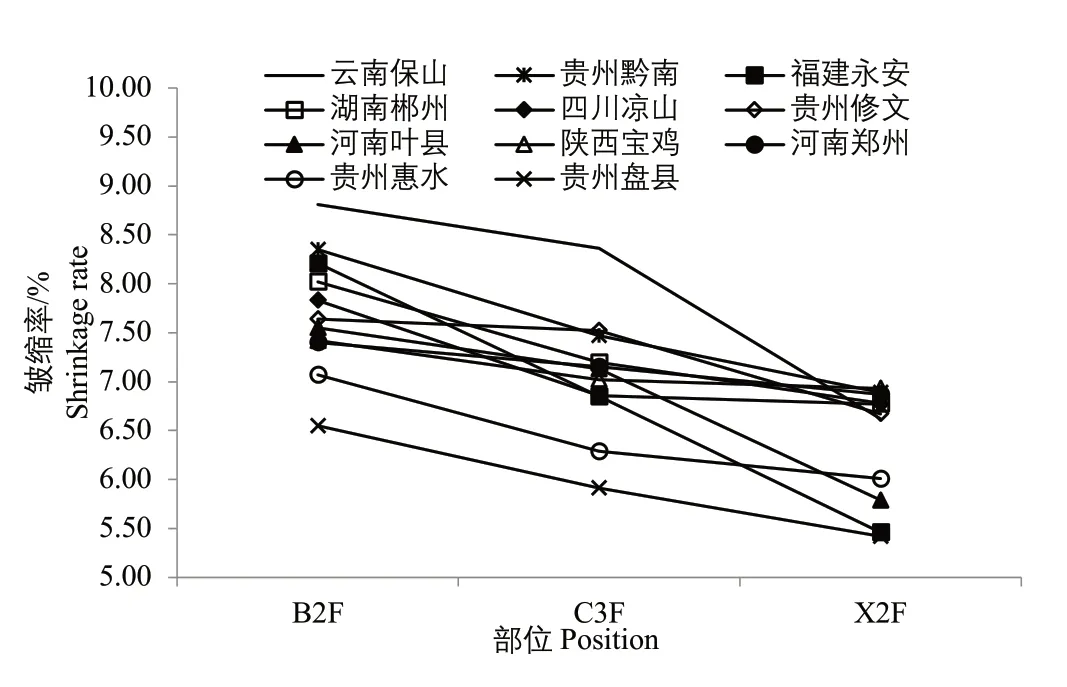

运用所建方法对11个产地、3个部位共33种烟叶的皱缩率进行了测定,结果见表5,皱缩率介于5.42%~8.81%之间,平均皱缩率为7.06%,相对标准偏差介于0.64%~12.74%,其中32种烟叶的相对标准偏差小于10%,进一步说明测定方法的重复性较好。

对表5试验结果进行双因素等重复试验方差分析,结果见表6,产地、部位间的皱缩率差异均达到了极显著水平,且不同部位间烟叶皱缩率表现为上部>中部>下部的规律性(图2)。大量研究表明,随着着生部位变化烟叶的组织结构、化学组成会呈现规律性变化趋势,如随着部位升高叶片厚度、密度[20]增加,总植物碱[21]、总氮[22]含量升高等,与之相对应的是,烟叶的许多物理特性如吸湿性[23]、韧性[24]、填充性[25]、燃烧性等[26]也会随着部位的变化呈现出规律性变化,因此,通常认为不同部位烟叶间诸多物理特性的差异,本质上由其组织结构和化学成分所决定,或者说是烟叶组织结构、化学组成差异化的不同表现形式。烟片皱缩率在部位间的变化趋势与烟片厚度、密度以及总植物碱、总氮含量的变化趋势一致,由此可以推断皱缩特性也是烟叶的一项固有物理特性,且与烟叶的组织结构和化学组成有关。至于皱缩特性与各项组织结构、化学成分指标间的定性定量关系则有待进一步研究,而皱缩率的精准测定则为此奠定了一个良好的基础。

图2 初烤后烟叶皱缩率变化规律Fig.2 Variation pattern of shrinkage rate of tobacco leave after initial roasting

表5 33种初烤后烟叶皱缩率测定结果Tab. 5 Test results of the shrinkage rate of tobacco leaves after initial roasting for 33 species

表6 多因素方差分析结果Tab. 6 Multi-factor ANOVA results

3 结论

(1)建立了一种基于图像处理技术的烟片皱缩率测定方法。即将烟叶制备成一定初始含水率、形状和尺寸的烟片,在一定温度下将烟片干燥至规定的含水率后,借助图像处理技术测定烟片面积降低率,并以此表征皱缩率。此外,利用网孔盖板可以控制烟片卷曲现象,提高测量结果的准确度和重复性。

(2)通过正交试验研究了烟片尺寸、形状和干燥温度对皱缩率的影响,结果表明,烟片尺寸和干燥温度对皱缩率有极显著影响。随干燥温度升高皱缩率增大,随烟片尺寸增大皱缩率先升高后降低。最优测量条件为直径30 mm的圆形烟片、干燥温度80℃。

(3)皱缩特性是烟片的固有特性,在烟叶产地、部位间存在极显著差异性,整体变化规律为上部>中部>下部。