含涤纶长丝包芯纱织物的折痕回复性能

2021-08-04倪俊瑶李煜斌

倪俊瑶,李煜斌,范 杰,肖 红

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.军事科学院系统工程研究院 军需工程技术研究所,北京 100010)

棉纤维主要成分为纤维素,化学分子式为(C6H10O5)n,n为葡萄糖基数目[1]。在其化学结构式上,每个葡萄糖环上都存在3个自由羟基[2]。棉纤维是天然纤维,其回潮率高,吸湿性好,深受广大消费者的喜爱[3]。当棉织物受到外力作用时,棉纤维中各分子链先后承受外力的作用而形变,分子基本结构单元发生相对滑移[4]。大分子间的氢键会发生键的断裂,并能在新的位置上重新形成新的氢键,当外力去除后,不易回复到原来的位置,宏观上就表现成织物起皱[5]。这是棉织物服用性能的不足,通过抗皱整理可以有所改善[6]。但是通常情况下,抗皱整理使织物抗皱性提高的同时,也会大幅度降低织物的断裂及撕破强力,而且对织物手感会有所破坏[7-9]。

聚对苯二甲酸乙二醇酯,即涤纶纤维,初始模量高,大分子上不含有亲水基团,回潮率只有0.4%,具有抗皱、易洗快干等良好服用性能[10]。以涤纶长丝作骨架,将亲肤性好的棉纤维包覆在外,制成棉/涤包芯纱,其可兼顾棉纤维的吸湿亲肤性能和涤纶长丝的挺括和抗皱性能,是理想的职业装面料用纱线。

本文以棉和莱赛尔纤维以及有“合成棉花”之称的维纶纤维的纯纺或混纺须条作为外包纤维,以涤纶长丝作为芯丝,制备了一系列包芯纱(后文简称“棉/涤包芯纱”)及其织物,研究不同涤纶含量、纱线线密度、芯丝线密度、不同干湿状态下的织物的折痕回复性能,拟为该类织物的开发提供借鉴。

1 实验部分

1.1 实验样品

纺制的纱线及规格如表1所示。共9种包芯纱,2种混纺纱。

采用表1纱线试制的织物参数如表2所示。织物的紧度太大或太小都不利于纱线之间的活动,从而不利于织物的折皱回复[11]。当织物紧度太大时,纱线之间摩擦力与束缚力会增加,且纱线间的切向滑动阻力增大,纱线不易作相对移动,织物的折皱不易回复[12]。本文试验中,织物的经、纬向密度和组织结构等,均可根据一定组织结构下常用织物紧度进行设计。

表1 纱线试样规格参数表

表2 织物试样规格参数表

1.2 实验方法

按照GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》,在YG541L型数字式织物折皱弹性仪(莱州市电子仪器有限公司)上进行测试。

每块样品经向与纬向各裁剪15块T字形织物,试样的形状及尺寸见图1。放在恒温恒湿实验室中,温度(20±2)℃,相对湿度(65±3)%,风速不大于0.1 m/s,调湿24 h后作为织物干态下的测试样品。制备织物湿态下的样品步骤如下:将调湿过的织物样品,放置在盛满蒸馏水的玻璃杯中进行润湿,水温(20±2)℃,并用玻璃棒轻轻搅拌,确保充分润湿,润湿时间为10 min;取出润湿好的实验样品,用纸吸去织物表面多余的水分后,以再附上一张纸巾无沾湿为准,作为湿态下的试样。

图1 试样的形状及尺寸

每个试样测试15次取平均值,获得织物在干态和湿态下的急弹性回复角和缓弹性回复角。

2 结果及分析

2.1 相同芯丝、不同棉/涤比例的影响

当涤纶芯丝线密度相同时,纺制不同棉涤比例的包芯纱,需采用不同比例的外包纤维和芯丝纤维,纺成不同线密度的纱线。采用相同线密度的涤纶长丝作为芯丝,纺制的不同棉涤比例的纱线作为经纱和纬纱后织成的织物,其急弹性回复角和缓弹性回复角,如表3所示。此处及下文的织物弹性回复角均为经向折痕回复角加纬向折痕回复角之和。

表3 相同芯丝、不同棉涤比例包芯纱织物回复角

可知,在相同的芯丝线密度下,随着包芯纱的纱线变细,包芯纱织物中涤纶含量逐渐增加。当纱线线密度为16.3 tex×2时,棉/涤比例为68/32;当纱线线密度为14.7 tex×2时,棉/涤比例为64/36;当纱线线密度为9.8 tex×2时,棉/涤比例为52/48。

相应的,在相同芯丝线密度下,随着涤纶芯丝含量提高,织物的急弹性回复角和缓弹性回复角均有所提高。涤纶长丝含量最低的1#织物,急弹性和缓弹性回复角均最低;对比2#织物和10#织物,后者的急弹性和缓弹性回复角均显著高于前者。

可见,涤纶长丝作为芯丝,对含棉类织物的折痕回复性能改善显著。

2.2 不同细度芯丝、相同棉/涤比例的影响

采用不同线密度的芯丝,纺成棉/涤比例50/50的纱线作为经纱和纬纱,获得的织物,其急弹性回复角和缓弹性回复角,如表4所示。6#织物和13#织物的棉/涤比例均为50/50,但是前者经纬纱的芯丝线密度为3.5 tex,喷丝板孔数为24F,其芯丝中的单根涤纶丝线密度为1.46 dtex;后者经纬纱的芯丝线密度为5.0 tex,喷丝板孔数为36F,其芯丝中的单丝线密度为1.39 dtex。2种织物的折痕回复角也如表4所示。其中,6#织物的急弹性回复角和缓弹性回复角均高于13#织物。这2种织物面密度相近,均为170 g/m2左右,但是6#织物的线密度为7.3 tex×2,相对较细,经纬密度相对较大,由于包芯纱芯丝的单丝线密度略大,导致其折痕回复角较大。因此,包芯纱织物的芯丝单丝线密度对其折痕回复性能有一定影响。

表4 不同线密度芯丝、相同棉涤比例包芯纱织物回复角

2.3 芯丝成分差异的影响

采用相同细度、但添加了其他功能性母粒加工获得的不同芯丝,纺成棉/涤比例50/50的纱作为经纱和纬纱,获得的织物,其急弹性回复角和缓弹性回复角,如表5所示。

表5 不同芯丝成分包芯纱织物回复角

表5示出,6#织物和8#织物都是由棉/涤比例为50/50,芯丝线密度为3.5 tex的7.3 tex×2棉涤包芯纱织造的2/1斜纹组织织物。虽然2类织物的芯丝种类都是涤纶长丝,但8#织物的芯丝为加入了二氧化钛有消光和防透效果的长丝。纺丝过程中加入一定比例的消光剂,会导致长丝更加柔软些。从表5的织物回复角测试结果可以看出,6#织物的急弹性回复角和缓弹性回复角均大于8#织物。可知,包芯纱织物的芯丝成分对其折痕回复性能也有影响。

2.4 外包纤维差异的影响

采用相同芯丝线密度的涤纶作为芯丝,纺成外包纤维不同的纱线作为经纱和纬纱,获得的织物,其急弹性回复角和缓弹性回复角,如表6所示。

表6 不同外包纤维成分包芯纱织物回复角

表6示出,2#织物的外包纤维为棉/维纶70/30,芯丝为5.0 tex的涤纶长丝,棉/涤比例为64/36的14.7 tex×2包芯纱;4#织物所采用的是外包纤维为棉/莱赛尔/维纶40/40/20,芯丝为5.0 tex涤纶长丝,棉/涤比例为64/36的14.7 tex×2包芯纱。其中,4#织物的折痕回复角略小于2#织物,但是差异并不显著。虽然外包纤维有所不同,但是棉纤维和莱赛尔纤维其主体都是纤维素,而维纶纤维为聚乙烯缩甲醛分析结构,属于类棉纤维,三者的主链上都含有吸水性羟基,抗皱性能均不太好。

11#织物的外包纤维为100%棉,芯丝为5.0 tex涤纶长丝,棉/涤比例为52/48的9.8 tex×2包芯纱;而13#织物所采用的则是外包纤维为棉/莱赛尔/维纶60/20/20,芯丝为5.0 tex涤纶长丝,棉/涤比例为50/50的9.8 tex×2包芯纱。表6中结果显示,13#织物的急弹性回复角和缓弹性回复角均高于11#织物。一方面,13#织物的涤纶芯丝含量略高于11#织物;另一方面,13#织物的外包纤维中莱赛尔纤维和维纶纤维的含量较高,如前所述,这2种纤维和棉纤维的亲水性能基本类似,影响不大。

2.5 干态和湿态下折痕回复差异

在通常情况下及实际使用过程中,一般的考核是测织物在干态下的折痕回复性能,表征织物的抗皱性能。然而,在织物洗涤过程中,往往要接触水;另一方面,由于涤纶回潮率低吸水性差,而棉纤维刚好相反,因此,比较湿态织物的折痕回复角以及2种状态下的折痕回复角差异,可以进一步明确涤纶长丝对织物折痕回复性的显著影响。

2.5.1 织物在干态和湿态下的折痕回复角

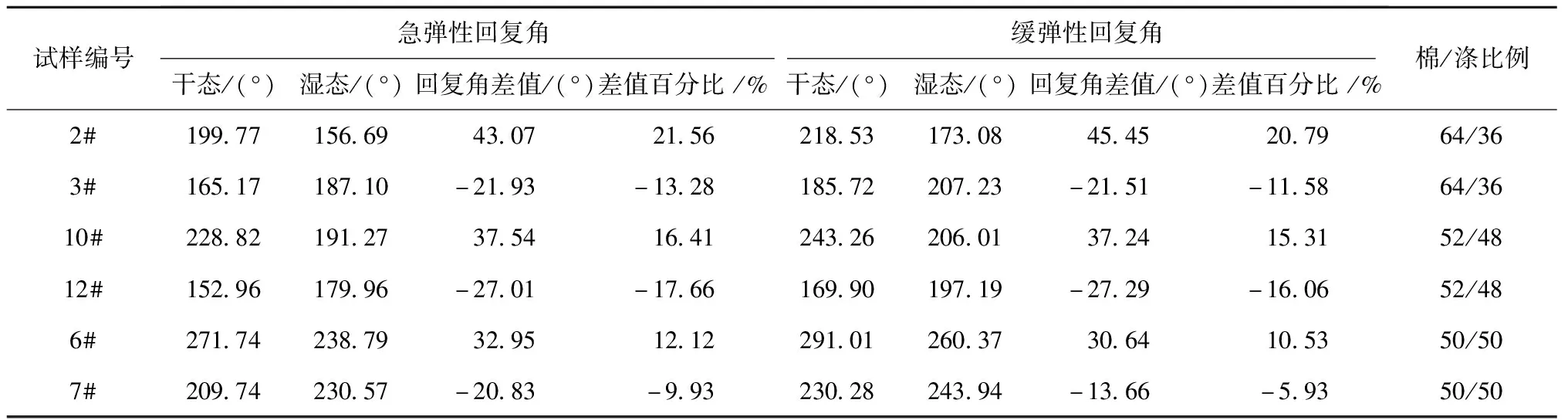

对干态和湿态下的包芯纱织物的折痕回复性分别进行测量,其急弹性回复角和缓弹性回复角,如表7所示。其中,差值百分比是指干态下的回复角和湿态下的回复角的差值与干态下的回复角的百分比。

表7 不同状态下包芯纱织物回复角

从表7中可以看出,所有包芯纱样品织物,其湿态下的急弹性折痕回复角和缓弹性折痕回复角,均显著降低,差值百分比范围在10%~30%之间变化,差异显著。

同时,随着涤纶芯丝含量比例提高,织物干湿2种状态下的急弹性回复角的差异和缓弹性回复角的差异均有所减小。如涤纶芯丝质量占比为50%的6#织物,急弹性回复角和缓弹性回复角的降低比例分别为12.12%和10.53%;而涤纶芯丝质量占比为36%的2#织物,急弹性和缓弹性回复角的降低比例分别为21.56%和20.79%。显然,在湿态条件下,棉含量越高,纱线外部棉纤维吸收水分越多,大分子链由于水分子的进入导致了氢键的断裂并在新的位置上重新生成氢键,难以回复到原始状态。纱线芯部的涤纶长丝几乎不吸水,这充分说明了涤纶芯丝对棉包芯纱的折痕回复性能的影响。

2.5.2 白坯布在干态和湿态下的折痕回复角

对不同状态下包芯纱白坯布织物的折痕回复性进行测量,其急弹性回复角和缓弹性回复角,如表8所示。

表8 不同状态下包芯纱白坯布弹性回复角测试结果 (°)

以上这4种白坯布织物的芯丝中单丝线密度都在0.14 tex左右,从表8中可以看出,这些白坯布织物的急弹性回复角和缓弹性回复角在湿态下有明显的增加。坯布没有经过煮炼漂处理,棉纤维表面含有蜡质等成分,处于拒水状态,和涤纶芯丝一样,不吸水。因此,和印染布完全不同,白坯布在湿态下的急弹性和缓弹性回复角均大于干态下的回复角。而且,随着样品纱线中涤纶比例的提高,白坯布织物在干湿2种状态下的急弹性回复角的差异和缓弹性回复角的差异均逐渐减小。

2.6 纺纱方式的影响

为了更好的探究纺纱方式不同对织物的折痕回复性能的影响,本文实验还对不同状态下,相同纱线线密度,相同棉/涤含量的混纺纱成品织物的折痕回复性进行了测量。并将测试结果与包芯纱织物的测试结果进行了对比,其急弹性回复角和缓弹性回复角,如表9所示。

表9 不同纺纱方式对织物回复角的影响

从表9可以看出,以不同纺纱方式纺制的织物,其干态下的急弹性回复角和缓弹性回复角,差异相差不大。从包芯纱织物与混纺纱织物回复角测试结果可以明显看出,随着纱线中涤纶含量的增加,织物的急弹性回复角和缓弹性回复角都有提高。

2.7 白坯布和印染布的差异

包芯纱织物白坯布与印染布的急弹性回复角和缓弹性回复角,如表10所示。

表10 包芯纱织物白坯布和印染布的回复角测试结果

通过以上对不同包芯纱白坯布与印染布的实验,测试结果可以看出干态下,坯布的急弹性折痕回复角和缓弹性折痕回复角均小于对应的印染布的折痕回复角。染整加工大幅度提高了织物的折痕回复性能。

而从不同织物状态的折痕回复角来看,白坯布在湿态条件下的急弹性折痕回复角和缓弹性折皱回复角都比其在干态下的折皱回复角大。

另外,从表10的实验结果也可以看出,随着纱线中涤纶比例的提高,白坯布与印染布在干湿状态下的急弹性回复角的差异和缓弹性回复角的差异均逐渐减小。

3 结 论

本文通过试制了一系列包芯纱织物,对以涤纶作为芯丝的棉/涤包芯纱织物的抗皱性能进行了研究。通过对比这一系列织物的折痕回复角,得出如下结论:

①以涤纶长丝作为芯丝的包芯纱,对含棉类织物的折痕回复性能改善显著。在相同的芯丝线密度下,随着包芯纱线密度变小,包芯纱织物中涤纶含量逐渐增加。随着涤纶芯丝比例的提高,织物的急弹性回复角和缓弹性回复角均逐渐增大,且当涤纶含量最高时,织物的急弹性回复角和缓弹性回复角达到最大,织物的折皱回复性最好。

②包芯纱织物中纱线的芯丝单丝线密度和芯丝成分、外包纤维等都会影响其折痕回复性能。在相同的棉/涤比例下,随着包芯纱芯丝线密度的减小,包芯纱线密度变小,其织物的急弹性回复角和缓弹性回复角逐渐增大。本文试制样品中,纱线芯丝成分和外包纤维(均为回潮率近似棉的纤维)对织物这一性能的影响相对较少。

③织物在干态和湿态下的折痕回复角差异较大。包芯纱织物随着纱线中涤纶比例的提高,白坯布与印染布在干态、湿态下的急弹性回复角的差异和缓弹性回复角的差异均逐渐减小。说明以涤纶作为芯丝的包芯纱织物,对洗涤产生的折痕也有改善。

综上所述,在不考虑化学整理剂的情况下,通过提高包芯纱中涤纶长丝比例,提高芯丝单丝线密度,有利于提高以棉作为外包纤维、涤纶作为芯丝的包芯纱织物的折痕回复性能。如果兼顾良好的包覆效果,则可以实现棉类织物外观和触感,而兼具涤纶织物的抗皱挺括性能。