矿渣提铜工艺路线研究

2021-08-02马琰姜鉴哲任铁真

*马琰 姜鉴哲 任铁真

(1.巴音郭楞职业技术学院 新疆 841000 2.河北工业大学化工学院 天津 300130 3.新疆大学化工学院 新疆 841000)

铜矿的持续开采和冶炼过程,有大量废石、尾矿和表外矿产生,其中有价金属的含量较低,因此铜矿场产生的矿渣十几年来都囤积在一处或者随意抛弃、利用率低,其露天堆放不仅占用大量土地,同时还会以水、气为媒介污染环境,破坏当地生态系统,危害人民健康。全国铜矿采出过程中产生的矿渣(含铜低于0.3%)中含铜600万吨以上,可作为浸出利用的铜约占1/3[1]。但是,到目前为止,我国采用湿法回收的铜产量仅占年总产量的2%,而世界上用湿法生产的铜占总铜产量的22%[2-4],远远超过了作为最早进行湿法炼铜国家的中国。将铜尾矿进行回收利用,不仅可以很好地缓解资源短缺的问题,而且可以减少铜尾矿对环境的污染。除此之外,以废铜矿渣为原料提取铜所需的投资比从矿区的富铜矿中提取铜所需的投资大约低两倍[5],可以有效地提高炼铜厂的利润。

针对不同的铜矿类型,矿渣种类中的残余物对进一步提铜都具有一定的针对性,目前细菌浸出法、酸浸法以及氨浸法适用于不同的矿渣。而浸出液中的铜可以通过电沉积的方式提取,相比于其他湿法炼铜的方式,电解法制得的铜纯度较高,但耗能较大,仅适用于产量较少的湿法炼铜过程。为此我们提出亚临界前处理工艺与湿法提铜工艺结合的路线,从而有效提高提取效率。

1.不同矿渣的湿法提铜工艺

(1)细菌浸出法

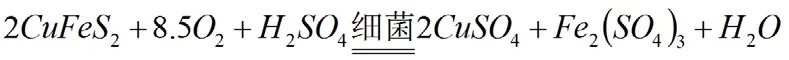

细菌浸出法是微生物学与湿法冶金技术的交叉使用,利用细菌作用浸出金属铜,是近代湿法冶金的一种新兴工艺。硅酸盐型及碳酸盐含量比较少的铜矿或炉渣等,适用于此法。这类矿渣中的金属铜通过细菌氧化或还原,利用其氧化还原特性及其新陈代谢产物(如有机酸、无机酸和Fe3+等)[6-7],进而转化为可溶性盐或沉淀,与原矿物分离,最终得到有用组分[8]。例如以铁流杆菌发生生物化学反应,溶液中会产生Fe2(SO4)3和H2SO4,与矿物中的铜化合物反应生成CuSO4,再用铁置换生产海绵铜,或经过萃取-电积工艺得到阴极铜。以黄铜矿为例,其细菌浸出过程可简略表述为以下反应[9]:

细菌浸出法能有效回收低品位难处理矿石、矿渣中的铜且投资少、能耗低、对环境友好,目前已经得到了迅速的发展和应用。但细菌浸出法对菌种选择及培养困难、对环境要求高,因此在细菌培养及浸出环境的维护方面需要大量的投资,且此方法浸出时间长、浸出率有限,不适用于从含铜量较少的矿渣中提取铜。

(2)酸浸法

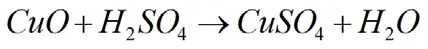

利用酸浸法处理氧化铜矿及其尾矿,是起源很早的湿法冶金方法,在我国已得到了广泛的研究和应用。酸浸法以稀硫酸作为浸矿剂,处理以酸性矿石为主的氧化铜矿石[10]。用酸浸法处理氧化铜矿的机理如下:

酸浸法具有铜浸出率高、浸矿剂价格便宜、工艺及操作简单等优点,但只适用于处理简单的氧化铜型,且要求矿石中碱性脉石成分如钙、镁以及杂质元素铁的含量较低,对碱性脉石含量较高的氧化铜矿时耗酸量大,浸出选择性差,浸出液中杂质离子含量高,对原生硫化铜矿和结合氧化铜矿的浸出效果很差;而且由于稀硫酸对钢铁的腐蚀性,此方法对设备耐腐蚀性的要求高,设备维护费用高。

(3)氨浸法

氨浸液对金属铜具有较高的选择性,浸出液中杂质金属离子较少,适合于处理碱性脉石含量较高及泥沙含量较多的氧化铜矿[11]。以NH4Cl、(NH4)2CO3、或(NH4)2SO4[12-13]等铵盐作为助进剂,与氨浸液同时使用,有助于维持溶液较高的pH值及较高的游离NH3浓度,从而获得较高的浸出率[14]。例如以氨水和碳酸铵缓冲溶液作为浸矿剂浸出氧化铜矿[15]。氨浸法处理氧化铜矿的机理如下:

氨浸法避免了酸浸法处理高碱性脉石氧化铜矿的缺点,由于其较高的选择性,相比于细菌浸法和酸浸出法,适合从含杂质较多的矿渣中提取铜,但同样存在着对设备要求高、能耗高、污染环境等问题。浸出时氨能够与铜离子生成铜氨络合物,从而缓慢地浸取铜,但是铜氨络合物在高温高压中不稳定,极容易分解成离子状态,避免高温高压环境则需要结合新的工艺路径实现。

2.浸出液提铜方法

湿法浸出处理后的浸出液要通过萃取[16]、置换沉淀[17]、吸附[18]等过程将铜离子转化成固体析出。其中萃取可选择性地提取浸出液中的铜离子,除去其中的杂质离子,进而实现电解制铜或结晶制硫酸铜晶体。置换沉淀法是利用金属活泼性的不同利用比铜活泼的金属(一般为铁和锌)将铜从溶液中提取出来,置换沉淀后的固体中包括铜和用来置换铜的金属以及可以被共沉淀的其他金属,利用火法冶金法或湿法冶金法进一步处理,对于反萃取后溶液中的铜离子可选择利用电沉积或置换沉淀法进行提取,置换沉淀后未反应的活泼金属可加酸溶解得到较为纯净的铜;吸附法是使浸出液流过可吸附铜的固体,然后通过热解将铜离子转化成氧化铜等。对于置换沉淀或吸附热解后的铜可通过火法炼铜经焙烧、熔炼、吹炼、精炼等过程得到纯度较高的铜。

3.亚临界轰爆前处理工艺

(1)矿渣粒径与浸出率

矿渣与浸出液的接触程度受到矿渣颗粒粒径的影响,提高矿渣的比表面积及在浸出液中的分散度,可以在一定程度上增加矿渣的浸出率,减少浸出时间,从而增加产率并降低能耗。降低矿渣的颗粒粒径,多采用研磨工艺。传统研磨工艺处理时间长,无法满足高产量矿渣的二次处理。相比于传统破碎方式,轰爆释压法可以在短时间内有效降低矿渣粒径,为下一步浸提提供了基础保障。

(2)亚临界轰爆释压原理

利用轰爆释压法对矿渣在密闭容器内进行预处理,在高压作用下以水溶剂为主的蒸汽介质,容器内达到设定压力后维持高温高压状态一定时间,然后在极短的时间内弹射打开密闭容器,容器内压力瞬间释压至常压,矿渣与水蒸汽以爆破的形式炸散排出。因为作用时间极短,能量密度极高,并且能量集中作用在内部,使水蒸汽分子通过快速扩散运动进入矿渣内部,在压力瞬间释放过程中水分子瞬间冷凝,其释放的热传递到接触的矿渣分子内部,由于接触时间极短,溶剂热效应无法很快平衡和稀释,矿渣颗粒受到冲击后破碎,因此可以快速有效降低颗粒粒径。同时水蒸气在亚临界状态下发生解离,水分子由原始的稳定状态转化成活泼的氢质子和氢氧根离子形态,拥有较高的离子积,更容易与金属离子反应,有效降低矿渣粒径的同时增加浸出率。

4.结论

由上述分析可得,矿渣中铜的浸出和置换是传统工艺中的经典步骤,以亚临界轰爆工艺作为预处理手段,能够促使矿渣物理结构松散,离子化程度提高,提高浸提效率,尤其对于含有CuS组分的矿渣,通常可以选择在浸出前在亚临界环境结合H2O2进行氧化处理,实现无需增加设备成本条件下与CuO的同时浸出。