PLC在选煤厂电气自动化设备中的应用

2021-08-02刘佳敏

*刘佳敏

(晋能控股煤业集团有限公司精煤分公司 山西 037000)

选煤厂是煤矿行业中不可或缺的机构,其作用是对煤炭进行筛选,过滤掉煤炭中的矸石等杂质,根据煤矿的品质进行不同层次的加工,实现不同的用途,例如:精煤主要用于炼焦或者动力燃煤,选煤过程中产生煤泥主要用于制砖或通过特殊处理进行回收。所以选煤厂的生产工艺环节较多,过程繁杂,需要同时运行很多不同功能的设备。

1.选煤厂对自动化设备的要求

(1)运行系统化

目前大多数的选煤厂都配备了煤炭破碎设备、煤炭筛分设备、输送设备、脱水设备、流体设备、污水处理设备等。由于市场上诸多厂家为了提升产品竞争力,都研发了独立的控制系统。看似便利,实则提升了操作的复杂程度。比如设备的操作系统存在差异性,有些设备使用西门子,有些设备使用法兰克等。这些设备通常都需要独立操作,当设备数量达到一定程度时,将全部设备启动或进行其他操作会花费相当长的时间,不利于设备的统一运行,可能出现设备运行异常或降低生产效率的问题。为解决此问题,需要将选煤厂的所有设备进行通讯与结合,形成系统化的运行机制,保障选煤工作顺利、安全进行。

(2)监控网络化

由于选煤厂生产所需的设备不仅品种多样,而且布置在不同的位置,单纯靠人工巡视的监控模式很难实时监控各个设备的状态,无法在设备运行时准确了解各设备的详细情况。当某个设备出现故障时,容易因监控不到位,没有及时发现设备故障,加剧设备损坏的风险,严重威胁到选煤厂工作人员的生命健康以及生产安全。为了能够实时、有效的监控选煤厂所有设备的运行状态,需要搭建网络化的监控模式,生产过程中实现各数据的传输,便于管理人员实时掌握生产情况。

(3)诊断智能化

由于选煤厂使用的设备种类和数量较多,每个设备出现的故障机理以及故障类型各不相同。需要对各设备运行状态监控的同时,根据各设备的不同用途和容易出现的故障,设置智能化的诊断流程。当某个设备或几个设备同时出现运行异常时,诊断程序能够在设备异常的最小单位时间内,通过诊断逻辑,判断出设备出现了故障。同时通过报警器提醒管理人员,并准确指出发生异常的设备,便于维修人员及时前往排查故障。避免因设备故障降低生产效率或中断生产。

2.基于PLC建立的系统框架

以山西白洞选煤厂为例,该厂设计入选能力为120万吨,选煤厂整个生产系统分为:重介旋流器分选系统、粗煤泥脱水处理系统和煤泥水处理系统三大系统。主洗系统包括重介旋流器分选、产品脱介脱水等作业,煤泥水处理系统包括煤泥水的浓缩和煤泥回收等作业,洗水闭路循环。该厂主要用到的设备有脱介筛,磁选机,煤泥离心机等。

基于该厂的生产工艺及设备,系统框架主要由PLC控制层和上位机监测层两个部分组成。

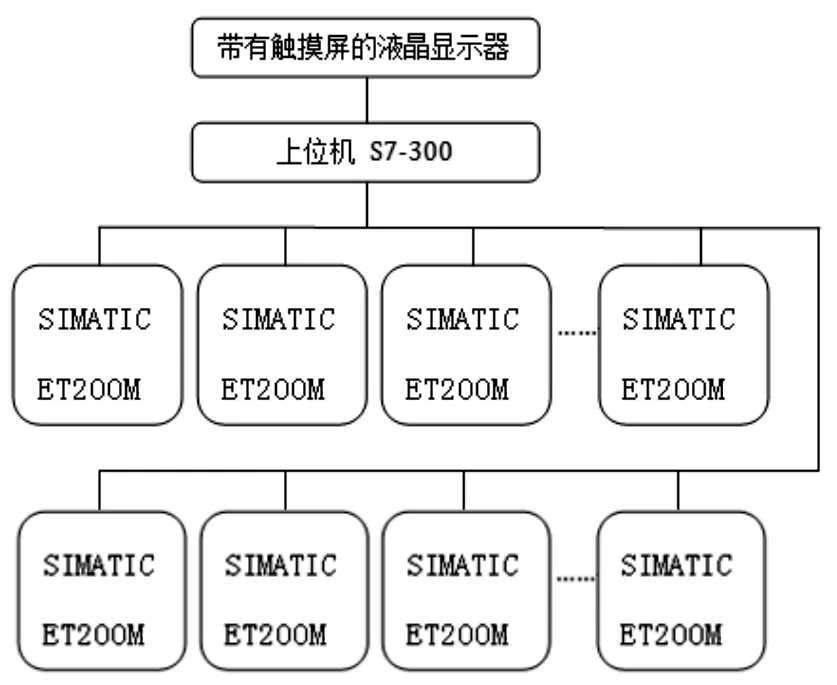

(1)控制系统硬件设计

该厂的煤块与煤末选取及加工的工艺过程由同一个PLC系统控制完成。PLC的主机采用德国西门子公司的S7-300,采用了模块化结构,易于实现分布式的配置,单机架硬件组态最多配置8个扩展模块,CPU单元选用西门子配套的CPU313C-5BE00-0AB0,建立为控制主机,放置在煤块车间。CPU中有32KB用于程序和数据储存。带有可扩展的FEPROM,用存储卡可扩展到4MB。CPU的执行时间最小可以在0.1μS至0.2μS之间。煤块筛选部分的参数输入单元和输出单元均由10个SIMATIC ET200M组成,通讯模块采用ROFIBUS总线结构。煤末筛选部分的控制系统采用该PLC的分支SIMATIC S7-300 I/O模块,煤末筛选部分的参数输入单元和输出单元均由10个SIMATIC ET200M组成。通讯也采用相同的ROFIBUS总线结构。煤末系统分支I/O与PLC主机的CPU通讯方式采用RS-485的方式。上位机的主要作用是把PLC系统采集到的各设备的运行数据直观的展示给系统操作人员,便于观察和记录设备的运行状态。系统操作人员可通过操作触摸屏,实现对PLC系统的控制。该系统的控制部分由PLC主机,带有触摸屏功能的液晶显示器组成。ROFIBUS总线是世界上应用最广泛的现场总线技术,主要包括最高波特率可达12M的高速总线PROFIBUS-DP(H2)和用于过程控制的低速总线PROFIBUS-PA(H1)。

硬件配置如图1所示。

图1 基于PLC的电气系统硬件配置示意图

(2)系统控制策略设计

由于PLC系统连接选煤厂的高效双滚筒并联磁选机,煤泥离心机等设备,能够实现选煤过程中的原煤破碎、煤矿筛分、煤炭输送、煤炭脱水、污水处理等功能。通讯方式使用西门子公司生产的SIMATIC NET网络产品。PLC主机与分支装置采用PROFIBUS-DP进行通讯,PLC与上位机的通讯采用工业化的以太网,符合国际标准IEE80213。

系统的控制策略设计如下:系统开始工作时,控制系统对选煤厂的所有设备状态进行监控,当选煤厂的操作人员开启生产总电源时,系统识别到生产总电源开启,判断为需要开启工作状态。系统将按工艺的顺序连续启动所有电气设备。按工序启动设备时,前面工序启动的设备先进行预备生产状态,待所有设备都正常开启后,传送设备正式进入工作状态,将原煤传输至破碎设备,开始正常的工作工序。

设备正常运行时,系统监控各设备的运行状态,并进行实时监控。系统将设备正常运行时的数据进行保存,并进行实时数据对比,通过实时数据曲线判断设备运行的情况是否正常。当设备出现故障时,系统读取设备报出的故障,并对故障进行分类。主要分为两类:第一类单个设备故障,不会对其他设备产生影响;第二类,多个设备同时出现故障,属于严重故障。

出现第一类故障时,不会对其他设备产生影响,此时,系统会将整个生产节拍逐渐变慢,停止源头工序的作业,将所有生产设备按工序停止运行,同时对故障设备进行细致检查。从设备通讯,设备硬件,设备程序等几方面进行对比分析。当确认故障后,系统会将故障分析结果显示在上位机的显示屏上,并通过报警模块,提示系统操作人员发生故障的设备以及具体位置,便于维修人员前往排查故障。

出现第二类故障时,系统判断为此故障为严重故障,生产设备中已有多个设备出现故障。此故障一旦报出,系统对所有设备采取急停的方式,并对所有出现故障的设备进行统计,将故障级别进行排序,按照故障严重程度逐个对设备进行检查。并且将故障信息显示在上位机的显示屏上,并通过报警模块,提示系统操作人员发生故障的设备以及具体位置,便于维修人员前往排查故障。

采用此种控制策略,不仅能够将选煤厂内所有的设备进行统一管控,并且能够实时监控设备的运行状态,当设备出现故障时,能够根据故障的严重程度,将整条生产线的设备有序关停或急停,避免遇到故障就急停,长期操作对所有设备造成的损伤;以及急停不到位,导致设备在严重故障下运行,导致损坏。

系统控制策略如图2所示。

图2 系统控制策略示意图

3.系统的抗干扰措施

该系统在实际安装,以及后期的使用与维护时应采取合理的抗干扰措施。主要通过以下几个方面进行考虑分析。

(1)针对不同的信号选择合适材料的连接线路。针对开关信号线,传输过程中抗干扰能力相比其他信号线强,可以采用非屏蔽线进行电路连接;针对高频率的脉冲信号,其抗干扰能力相对较弱,需要采用具有屏蔽功能的电线进行连接。

(2)系统布置时需要考虑合理分布,避免产生干扰。系统布置时,在选煤厂内保障所有连接线路有良好的接地。PLC主机要避免与干扰源距离过近。例如,较大功率的变压器、大型动力设备等。此外,PLC系统推荐使用单独的接地针脚,如实际情况无法达到,可以将单独的针脚与公共接地针脚相接,但不能连接大功率设备。

4.结语

在传统选煤厂的现有电气设备上,加装带有PLC的监控系统,不仅能够兼容所有生产线的电气设备,同时能够对设备进行实时监测与统一控制。当单个设备或多个设备出现故障时,系统能够根据故障的严重程度对生产线上的所有电气设备进行管控,能够将电气设备的损伤程度降至最低,同时能够提示维修人员具体的故障设备,便于快速维修,避免造成长时间的停线,保障选煤厂的生产效率。