煤矿综采工作面无人化开采技术

2021-08-02杨海兵

*杨海兵

(中阳县应急管理局 山西 033400)

在煤矿的开采过程中,安全问题一直是困扰煤矿企业的主要问题之一,一旦在生产过程中出现安全事故,不仅会为煤矿企业带来严重的经济损失,同时也有可能造成大量人员伤亡,进而引发十分恶劣的社会影响。在煤矿综采过程中,通常需要人力辅助机械设备进行共同开采,但是由于开采程度的不断深入,工作人员面临着更加复杂的内部环境与外部环境,这都会对人身安全带来一定威胁。无人化开采技术可以充分实现自动化,无人化开采,不仅能够最大程度的保证开采安全,同时也可以有效提高开采效率,是煤矿企业稳定健康发展的重要推手。

1.综采工作面无人化开采技术的应用前提

(1)无线通信网络。现阶段煤矿企业在综采过程中所采用的无线通信网络大多采用电缆载波传输和光缆传输两种。电缆载波传输方式存在着传输效率低、可靠性差、传输数据小等缺点,无法在综采过程中做到信息的实时传输;光缆传输虽然能够做到信息的实时传输,并且能够满足大数据量的传输,但是在应用过程中存在着信号穿透性差、抗干扰能力弱、使用寿命短、建设成本高等缺点,无法为煤矿综采无人化生产提供必要的通信网络基础。与上述两种网络通信技术相比,Wireless通信网络技术凭借其超强的应用优势,能够满足煤矿综采无人化生产的实际需求。具体来说,Wireless通信网络技术在应用过程中具有自动化组网、自动化修复、自动化平衡与管理等特点,并且具有50Mbit/s以上的传输宽带,可以与工业以太网直接相连,能够与煤矿的主干网络共同作用为无人化综采提供先进的通信网络。还有一种可选择的网络通讯技术是Li-Fi技术,这是一种较为先进的无线连接技术,此项技术在应用过程中数据传输依靠可见光谱完成,所以需要在照明设备上安装微缩芯片,使照明设备同时具有信息传输和照明的功能,这也符合煤矿综采的照明需求,因为煤矿在综采过程中对照明有较高要求,每三台支架都需要配备一台照明设备,所以Li-Fi通信网络技术在煤矿综采过程中应用更为方便,效果更为明显。

(2)数据处理技术。在传统的综采过程中,作业系统相对独立,无法做到高度关联。作业过程中产生的信号会直接传输给主机系统,然后由主机之间进行数据交换,数据主要以RS485、OPC、TCP/IP等方式进行处理。这种数据处理技术在应用过程中需要面临着较多的数据中转环节,并且不具备更高的系统兼容性,如果所选用的设备出自不同厂家,那么设备之间还存在技术保护,会进一步影响数据的处理结果。所以为了实现煤矿综采的无人化开采,煤矿企业就一定要规范数据处理技术,能够实现数据的标准化处理。也就是说,煤矿企业所选择的设备一定要符合Ether/IP通信协议的具体规定并且具备统一接口,只有在此基础上作业系统才可以根据不同的开采任务提供不同的通信需求,对于一些需要实时传输的信息,就可以采用UPD/IP协议的1类传输,不需要实时传输的信息则可以采用TCP/IP协议的3类传输,实现对数据的分级处理,这可进一步明确数据的优先级,确保数据处理的高效运行。

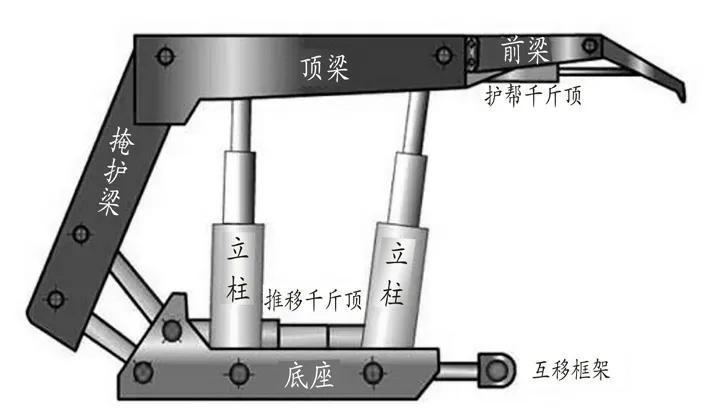

(3)支架跟机自动化技术。现阶段煤矿企业在生产过程中所采用的支架跟机自动化技术,在应用过程中存在着顶板控制能力不足、顶板破碎无法完成自动化操作、支架拉架不及时等问题。因为采煤机位于工作人员活动的主要区域,出于安全考虑,在这一工作区支架是保持静止的,这种设计会在一定程度上滞后支架的拉架动作,进而导致支架难以实时追机,如果顶板条件良好,那么支架的运行状态就会相对稳定;如果顶板状态较差,那么采煤机身就会出现一定距离的空顶,如果支架没有及时到位,就很容易导致顶板冒落。所以为了最大程度的避免支架滞后,满足无人化综采的具体需求,技术人员可以用伸缩性顶梁支架代替传统支架,这是一种十分高效的液压支架支护系统,结构如图1所示,当采煤机顶滚筒越过支架后,那么支架系统需要伸出可伸缩的顶梁控制顶板,然后完成支架拉架,确保提供强有力的支护力量。

图1 液压支架支护系统

(4)自适应割煤技术。为了实现综采无人化开采技术的顺利应用,那么采煤机就必须能够进行自适应割煤,这也就要求采煤机能够对综采过程中出现的所有情况都能够做出科学判断,并且根据煤层的实际变化进行智能调整。采煤机的自适应功能主要表现在趋势控制与模糊判断上,因为采煤机在割煤或者割岩时,能见度有很大区别,所以技术人员可以通过检测割煤与割岩时的能见度,进而划定出清晰的煤岩分界参数。传感器可以根据作业面的粉尘浓度较低具体判断出采煤机的实际位置,然后就可对滚筒高度进行调整。采煤机的定位原理如图2所示:

图2 采煤机自适应割煤技术的定位原理

自适应割煤技术是无人化综采技术的最重要应用基础。因为煤层在形成过程中其边界大多是不规则的,顶板岩石下陷、底板岩石上升,或者在煤石层中混杂着岩石层,这都是十分常见的情况,如果采煤机无法自动识别煤岩层界面,那么也就无法实现采煤机的智能化操作,无人化综采也将无法实现。过去煤矿企业使用的煤岩界面识别技术大多是利用激光、雷达与伽马射等对煤层进行探测,但是随着技术的不断发展,多参数协同感知技术开始在煤矿企业中有着越来越广泛的应用,并且取得了较好的应用效果。此方法在应用过程中主要是检测采煤机的滚筒转距、摇臂震动、支撑油缸压力、驱动电流以及截割噪声等的状态参数,并通过RBF网络将不同传感器的检测结果集成起来,从而实现对煤岩界面的精准识别。

(5)监控技术。通过上述分析我们可知煤矿综采无人化开采技术在应用之初,需要在综采面建立更加系统的工业控制网络,确保信息数据的实时传输,工作系统在网络的支持下对信息进行标准化处理然后传输至监控中心,工作人员就可根据信息为综采设备输入指令,真正实现智能化开采。监控系统工作流程如图3所示。在综采过程中,每6台支架就需要配置一台摄像机,用来实时监控设备的运行情况和开采情况,确保开采的顺利进行。

图3 监控系统工作流程图

2.煤矿综采无人化开采技术的价值分析

(1)经济价值

无人化开采技术应用在煤矿综采过程中,可明显减轻工作人员的工作量,在传统的开采过程中需要一个班组工作人员完成的工作任务,现在只需配备一名值班人员即可,并且工作强度大幅度降低,这可以为煤矿企业节约大量的人工成本。无人化开采技术还可以有效提高开采效率、提高开采安全性,更为重要的是无人开采技术的应用促进煤矿企业的发展产生了质的飞跃,煤矿企业提出了一条崭新的发展道路,站在宏观的角度有着十分重要的积极意义。

(2)社会价值

首先,无人化开采技术极大的提高了开采安全性,真正将开采工人从危险的环境中解放出来,这可有效降低煤矿事故的产生,对社会的发展也有着十分积极的影响;其次,无人开采技术对于薄煤层开采有着十分重要的作用,能够实现煤炭资源的最大利用,可有效避免资源浪费,最大程度的提高煤炭资源的回收率;最后,无人化开采技术极大的降低了工人的劳动量,并有效改善了工人的开采环境,这对于提高工人的幸福指数也有十分重要的意义。

3.结论

综上所述,煤矿综采无人化开采将是煤矿企业的必然发展趋势,所以技术人员一定要对无人开采技术进行深入研究,促使技术的大范围应用,但是现如今我国的无人化开采仍旧存在着很大的制约因素,例如通讯网络不健全、割煤机自适应能力差等,这都需要技术人员充分依赖更加先进的科学技术,为无人化开采提供必要的基础环境,进而推动煤矿企业的智能化、自动化、无人化发展。