铜富氧顶吹熔池熔炼过程烟气中SO3 含量控制实践

2021-08-01陈习堂杞学峰

陈习堂, 杞学峰

(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)

滇中有色于2009 年引进了富氧顶吹熔池熔炼技术,熔炼产生的烟气经过余热锅炉回收余热、电除尘器除尘后送制酸系统制酸。随着熔炼负荷不断提升,加之对熔炼烟气中SO3的研究和认知不足,烟气中SO3含量控制不稳定,引起收尘器运行不稳定且故障率高、烟气管道腐蚀和堵塞、污酸成本高等问题一直困扰着企业,严重限制熔炼作业率。近两年来,通过不断探索、实践,烟气中SO3含量得到了较好的控制,有效提升了收尘效率、系统作业率,降低了污酸处理成本。

1 烟气中SO3产生机理

在400 ~600℃温度下,且有催化剂存在的前提下,SO2能被O2氧化成为SO3。烟气中产生SO3的反应式为:2SO2(g)+O2(g)=2SO3(g)。

1.1 温度

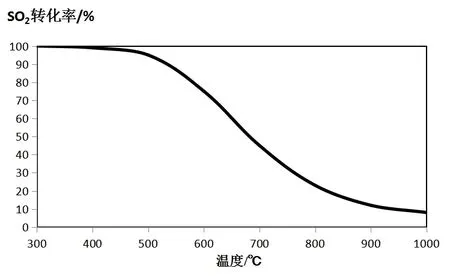

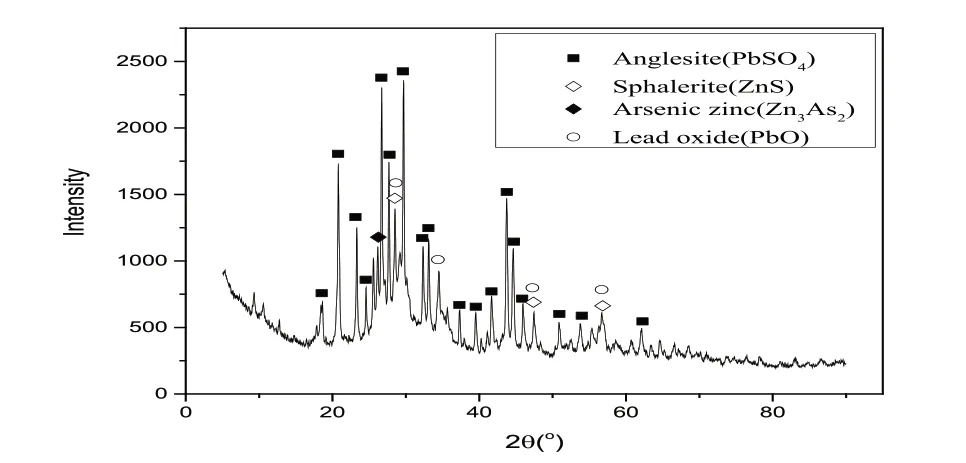

依据烟气含SO2、O2体积百分数均为12%的SO2转化为SO3的平衡曲线[1],如图1 所示,SO2被氧化成SO3的最佳反应温度区间为400 ~600℃。

图1 SO2 转化为SO3 平衡曲线图

滇中有色熔炼炉产生的烟气温度约1200℃,经过前上升、下降烟道的辐射换热后,烟气温度降至720℃后进入辐射区,烟气首先通过一个凝渣管屏,再经过高温过热器、低温过热器,通过四个对流管束在对流区烟道进行对流换热,最终余热锅炉出口烟气温度约400℃。因此,烟气中SO2被氧化成SO3主要集中在辐射区至余热炉出口段。

1.2 烟气中氧含量

烟气中氧含量越高,越有利于SO2氧化生产SO3,烟气中O2主要来自于富氧熔炼喷枪供风富余部分、熔炼炉二次燃烧风、炉口及锅炉连接部位漏风、硫酸盐分解等。

1.2.1 熔炼富氧喷枪供风

熔炼过程所需氧气由熔炼喷枪供给,富氧浓度和供风量根据料量需求调整,一般供风量为7.5m3/s,富氧浓度55-60%。喷枪所供氧气约95%用于铜精矿中硫化物的氧化、燃料的燃烧,富余约5%进入烟气,随着喷枪烧损,富余氧气会呈逐步上升趋势。

1.2.2 二次燃烧风

熔炼过程中,高价硫化物分解直接产出硫单质[2]进入烟气中,同时炉料中也会有部分未完全燃烧的炭粉进入烟气中,如不能将其充分燃烧、氧化,会进入收尘系统,与漏入收尘器内的烟气发生氧化、烧结,单质硫甚至会进入制酸系统,对制酸系统造成堵塞。因此,熔炼炉内除喷枪供风与炉料直接接触发生反应外,还需向炉内烟气区供二次燃烧风,用于氧化烟气中单质硫和未完全燃烧的燃料,二次燃烧后富余氧气也随之进入烟气中。二次燃烧风供风量一般为0.5~1m3/s,所供风为空气,如制氧系统氧气产量有富余,也可以选择供富氧空气,达到降低烟气总量的目的。

1.2.3 炉口及锅炉连接部位漏风

为达到环保和清洁生产的目的,熔炼炉一般需要保持负压,部分空气会从加料口、余热锅炉间接缝隙等部位进入熔炼烟气中。

1.2.4 硫酸盐分解

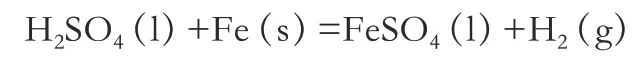

随着高品位铜资源日益枯竭,铜原料越来越复杂化,铜精矿中也会掺杂部分硫酸盐,同时企业自产的返熔炼烟尘中大部分金属以硫酸盐形式存在。硫酸盐进入熔炼炉后分解产生氧气。反应式为:

1.3 催化剂

SO2被氧化成SO3需在催化剂存在下进行。在SO2烟气制酸工艺实践中,通常使用的催化剂为钒触媒和铯触媒。但有关研究认为,除了传统制酸工艺中通常使用的催化剂V2O5、Cs2O 外,还有很多物质能对SO2氧化起到催化作用,例如Fe2O3[3],Fe2O3不可避免的存在于烟尘中,烟气中含尘量在15-20g/Nm3,而Fe2O3在烟尘中占比超过15%,与烟气中SO2、O2接触充分,且有充足的反应时间,烟尘中具有催化作用的物质实现人为控制较难。

2 SO3的主要危害

3.1 SO3 与烟气中水分反应形成稀硫酸,加速设备和管道腐蚀

式中H2O、SO3分别为烟气中水蒸气和SO3的含量(%)。

有学者[5,6]对诸多方法计算结果进行了对比,发现用不同方法计算所得结果存在较大的差异,且影响露点温度的因素较多。烟气中SO3和水分含量越高,烟气露点温度越高,这个结论是公认的,化学反应式为:

从滇中有色实践结果来看,熔炼烟气设备腐蚀最严重的地方分别是:收尘器内局部阳极板和阴极线、高温排风机出入口管道等位置。收尘器内部腐蚀通常处于收尘器最后一个电场,温度相对偏低,且有局部漏风的区域形成低温腐蚀;而高温排放机出入口管道附近腐蚀较为直观、可见,此区域烟气温度降至240℃左右,当烟气中SO3过高时,该区域管道、风机本体位置甚至会出现有液体稀酸渗出的现象,对管道和风机本体机具腐蚀性,需经常性对管道和设备进行维修。

2.2 稀酸与烟尘粘结,影响设备运行效率

当烟气中SO3含量越高,越容易在收尘器、高温排放及管道附件形成液态稀硫酸,与固态烟尘相结合,稀酸越多,烟尘粘度越大。严重影响设备运行效率,具体表现为:

2.2.1 对收尘器的影响

一是烟尘粘度增加,烟尘附着与收尘器内阴极线上,造成“阴极线肥大”,阴极线芒刺被包裹,放电效率下降,整个收尘器收尘效率下降,制酸净化系统净化压力增加,2019 年初,滇中有色公司出现过因收尘器效率低,造成制酸系统净化填料塔堵塞严重被迫停产清理的案例,如图2 所示。

图2 2019 年制酸净化填料塔堵塞停产清理实况图

二是烟尘粘度增加,烟尘流动性下降,收尘器放灰效率下降,甚至出现烟尘不能及时放空,造成系统降负荷或停产清理收尘器内积灰的情况。

2.2.2 对高温排风机稳定性造成影响

烟气中SO3过高,易造成稀酸在风机内冷凝,与烟尘结合后附着在风机叶轮上,影响风机动平衡,需频繁停风机、清洗风机叶轮,造成系统作业率下降。

2.2.3 对污酸处理成本造成影响

烟气中SO3进入制酸净化系统后,被净化液吸收,形成稀酸。烟气中SO3含量越高,净化液酸度上升速度越快,需补充的新水量越大、污酸排污量和处理成本也越大,直接增加污酸处理成本。

3 SO3控制措施

从烟气中SO3形成的机理来看,理论上可以采取控制温度、烟尘中催化物质含量、烟气中氧含量等三方面的因素来抑制SO3的产生量,但实际生产过程烟气温度从熔炼炉出口至制酸系统是逐步下降的过程,难以实现避开某一温度区间,烟尘中物质也难以实现精准控制。在实践过程中,控制烟气含氧和原料成分是最现实、有效的方法。

3.1 控制烟气中O2 含量

以滇中有色公司为例,近年来对烟气残氧控制越来越重视,越来越精准,取得了良好效果。首先是建立烟气成分的监测制度,每周至少3 次在收尘出口、入口分别取样分析烟气含O2、SO3、尘等指标,发生烟尘发黄、烟尘粘度上升、制酸净化污酸酸度迅速上升等情况时临时加强监测频次;其次是针对实际情况及时调整烟气中O2含量,调整烟气残氧的手段主要为以下三方面:

3.1.1 及时调整喷枪端部压力

顶吹炉喷枪所供富氧空气直接插入至熔池内,使用一段时间后,喷枪会出现端部烧损、穿孔、局部缺口等情况,导致喷枪所供氧气有效利用率下降,富余氧气量上升。因此,需要根据熔池反应情况、烟气残氧含量等情况,及时调整喷枪端部压力操作参数,以合理控制喷枪插入熔池深度,达到提高氧气利用率的效果。一般情况下,喷枪使用寿命在20 天左右,喷枪投入使用初期端部压力控制在12kPa 左右,到喷枪使用末期,喷枪端部压力需提升至16kPa 左右。

3.1.2 合理控制熔炼炉的负压,减少漏风率

日常管理过程中经常性检查和处理收尘器、余热锅炉、烟气管道等设施的漏风情况,减少漏风率;日常操作过程中及时调整高温排风机转速,保持炉内呈微负压、炉顶烟气不外逸;另外,2019年5月起,引入了顶吹熔池熔炼炉导料管装置,原料在加料管内形成文丘里效应,同等负压情况下,熔炼炉炉口漏风率大幅降低。

3.1.3 合理控制、及时调整二次燃烧风供风量

二次燃烧风的作用是燃烧烟气中未完全氧化的燃料、单质硫。根据实践经验和理论结论,原料中含硫越低,熔炼过程所需燃料配比越高,而燃料中碳的氧化顺序优先于硫,原料含硫越低,烟气中未完全燃烧的煤粉、单质硫量越大,所需二次燃烧风量越大。因此,不能盲目降低或直接停用二次燃烧风,如出现烟气中含O2严重不足,可能带来未完全燃烧的煤粉、单体硫在收尘器内烧结,或单体硫后移至制酸系统,堵塞干燥塔捕膜器等问题发生,应根据当期熔炼生产负荷、原料含硫、燃料配比、烟气中O2含量等具体情况,合理控制二次燃烧风供风量。

根据近两年实践经验,熔炼炉下料量在100t/h 时,收尘器入口烟气残氧低于4%时,对应测点SO3含量可稳定控制在0.1%以内。当烟气SO3低于0.1%时,收尘器运行效果良好,管道腐蚀受控,制酸净化稀酸酸度也平稳,水处理成本相对较低。烟气中SO3含量与下料量等工艺条件有较大关系。

3.2 原料成分控制

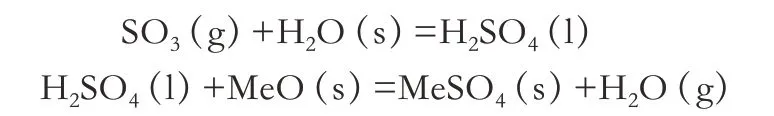

近年来,滇中有色公司加大了以高Pb、高Zn 为代表的复杂铜原料的处理力度,通过对复杂铜原料的处理,探索出了一些经验,如原料成分调整、控制SO3和降低SO3对设备运行效率影响。主要方法是在产品质量和工艺操作调整受控的前提下,增加入炉原料中Pb、Zn 等挥发性较强的元素比例,达到提高烟尘率的目的。烟尘率上升,可以有效降低烟气中SO3含量,主要原理是通过烟气中的硫酸雾与烟气中的金属氧化物反应,生成硫酸盐,有效消耗烟气中的酸雾和SO3,达到减少SO3对设备运行影响的效果。主要反应式为:

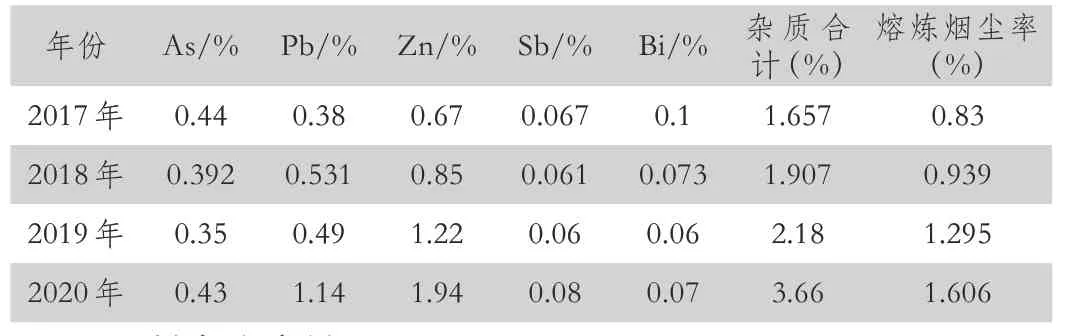

反应产出的H2O 在高温状态下成气态,降低了烟尘中的水分,此理论在实践中得到了很好的验证。经XRD 分析分析,熔炼烟尘中大部分Pb 以硫酸盐的形式存在,分析结果详见图3。

图3 富氧顶吹熔炼烟尘的XRD 分析

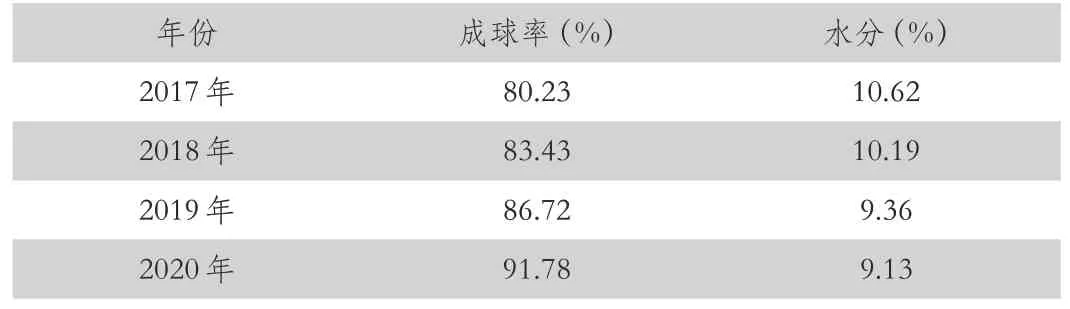

当电收尘器烟尘粘度上升、放灰不顺畅时,提升原料中以Pb 为代表的挥发性较强的杂质含量,可大幅改善烟尘粘度,有效缓解烟尘因粘结严重带来的一系列影响。增加高Pb、Zn 原料处理量,不仅可缓解SO3对设备运行效率的影响,还可以有效拓展企业原料渠道、增加烟尘副产品销售收入,产生良好的效益。近年来富氧顶吹熔炼入炉原料主要挥发性杂质情况见表1。

表1 近年来入炉原料主?要挥发性杂质元素含量

3.3 原料水分控制

减少烟气中的水分,是有效提升烟气露点温度的手段之一。滇中有色公司原料在入炉前进行制球,没有烘干等预处理系统,为降低粗烟尘产率和原料成球率,需在制粒内补充大量水,入炉原料水分往往控制高于10%。为了降低烟气中水分含量,同时获得较好的成球率,滇中有色公司于2019 年对补水操作进行了优化,将补水操作前移至皮带混料阶段,提高原料补水的均匀性,在保证良好的成球率的同时,原料含水降至了9.5%以内,取得了良好的效果。近年来入炉原料成球率和水分含量见表2。

表2 近年来炉料成球率、水分控制变化情况

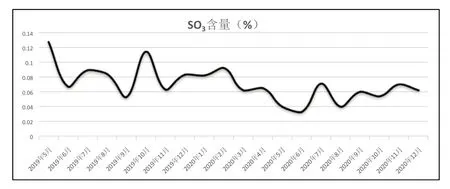

通过以上控制措施的实施,自2019 年5 月份以来熔炼烟气中的SO3含量能稳定控制在0.1%以内(见图4)。随着SO3含量的降低,电收尘器的收尘效率和熔炼炉作业率指标明显提高(见表3)。

图4 熔炼烟气中SO3 含量趋势图

表3 近年来熔炼收尘效率、作业率指标变化情况

4 结论

(1)通过将烟气中的残氧量控制在4%以内,入炉原料水分控制在9.5%以内,以及在不影响产品质量的前提下尽可能的提高原料杂质含量,滇中有色公司熔炼烟气中的SO3含量控制变化趋势较为平稳,且能稳定控制在0.1%以内。

(2)降低烟气中SO3含量可以提升收尘效率和稳定系统作业率,同时有效避免大量SO3进入净化系统形成稀酸,降低了污酸处理成本。