基于滑移网格的双风轮垂直轴风力机气动性能研究*

2021-07-30刘汉代魏兆铭白捧月张克义万文峰

刘汉代,张 飘,魏兆铭,白捧月,张克义,万文峰

(东华理工大学 新能源工艺及装备工程技术研究中心,江西 南昌 330013)

0 引言

由于化石能源的消耗和日益严峻的环境问题,人类早已开始寻求和开发可替代的新能源,例如,太阳能、风能、水能、生物质能和核能等。其中风能作为一种常见的、便于开发的能源,受到人们的广泛关注和研究。作为开发风能的主要装备,风力发电机按结构特点可分为水平轴风力发电机和垂直轴风力发电机。其中,垂直轴风力发电机按驱动力又可分为升力型垂直轴风力发电机、阻力型垂直轴发电机和升阻混合型垂直轴发电机[1]。阻力型垂直轴发电机具有启动力矩较大的特点,特别适用于低风速地区[2]。

为了分析和提高阻力型风力机的风能利用率,研究者们对阻力型垂直轴风力发电机进行了大量的数值计算和实验研究。李宇声等[3]对风轮半径为2 m的5叶片阻力型风力机进行了数值分析与优化,得到最优参数的阻力型风力机的最大功率为24.3%;孙瑞等[4]对阻力型垂直轴风力机进行了数值模拟和实验验证,验证了某种数值模拟方法的正确性,并揭示了不同湍流模型在不同风速下对数值计算结果的影响。阻力型叶片形状、数量、安装角度等均是阻力型风力机的主要影响参数,宋磊等[5]设计研究了一种仿鱼脊翼型垂直轴风力机,对该仿鱼脊翼型垂直轴风力机进行了三维性能的研究。也有学者将阻力型风力机与升力型风力机组合而形成升阻复合型风力机,其研究表明阻力型风力机在复合型风力机中能发挥其启动力矩大的优点[6]。虽然,针对阻力型风力机的研究已经较多,但是,还是有很多因素制约着阻力型风力机的发展和广泛应用。

因此,本研究创造性地提出了一种双风轮阻力型垂直轴风力机。本文首先基于学者Barlow J B和Sukanta Roy对典型的Savonius垂直轴风力机的实验研究数据[7,8],验证了本研究中所用的数值方法的正确性;再利用该数值方法分析了双风轮风力机的气动性能,并与单风轮风力机进行了对比分析,验证了双风轮阻力型垂直轴风力机的结构优点。

1 双风轮阻力型垂直轴风力机的结构设计

基于狭管效应,本研究创新性地设计了一种双风轮阻力型垂直轴风力机结构,其对风原理可以采用尾舵或无尾舵偏心结构对风来实现,详细研究将在后续工作中体现。本研究提出的双风轮阻力型垂直轴风力机结构如图1所示,叶片安装角度相反的两个阻力型风轮安装在同一立柱架上,两个风轮间形成一个狭窄空间,单个风轮直径D=0.6 m,叶片数n=11,两风轮间距为L0。风力机主要结构参数如表1所示。

表1 双风轮阻力型垂直轴风力机的主要结构参数

图1 一种双风轮阻力型垂直轴风力机

2 风力机数值计算模型

2.1 计算模型简化及边界条件

为了降低数值模拟的复杂度,对该双风轮风力机结构进行合理简化。首先忽略风力机的立柱架和风轮转轴的流场影响;由于本风力机是直叶片,可以忽略叶片长度方向的影响,将模型简化为长度为1 m的2D数值计算模型,如图2所示。

图2 风力机数值计算简化模型

本研究采用当前可靠的滑移网格技术[9],设置合适的计算域和边界条件[10],如图2所示,其计算流体域的长、宽尺寸分别为26D、(13D+L0),来流风速入口距离风轮中心为9D。整个计算区域分为2个旋转域和1个静止域共3个部分,其旋转区域的直径为0.65 m,采用Interface边界面连接两相邻流域,采用结构化网格,为了提高模拟精度,在旋转区域及其周围进行网格加密处理,具体网格划分情况如图3所示。

图3 双风轮计算网格划分

2.2 数值求解设置

本研究在计算中选择使用realisablek-ε湍流模型,采用Couple算法求解速度压力耦合问题,动量及湍流均采用二阶迎风离散格式,进行瞬态计算。

针对旋转流场模拟,通常的计算方法有多参考系法(MRF)、滑移网格法(Sliding Mesh)和动网格法(Dynamic Mesh)等。其中,多参考系法假定流动为稳态,计算量较小,但不适用于动静部件相互作用比较强的流动;虽然动网格法能最真实地模拟风力机工作的情况,但由于动网格法计算量过大,特别是在瞬态流场模拟时对计算机性能和时间都是巨大的挑战和消耗。综合考虑,本研究将采用当前研究较为多用的滑移网格技术,该方法既能很好地模拟旋转瞬态流场,对计算机的性能要求也容易满足,计算时间相对较小。在边界条件设置上,将左端线段(见图2)设置为速度入口边界(velocity inlet),方向水平向右,入口风速为6 m/s;将右端线段(见图2)设置为压力出口边界,出口压力为0 Pa(相对压力);湍流强度为5%,温度为25 ℃;计算域上、下边界与叶片上、下表面设置为壁面无滑移边界条件(wall);叶片的区域为旋转滑移区域,叶片随着区域一同运动,其相对速度为0;旋转域和静止域的交界面被设置为滑移耦合面(Interface)[11],滑移网格法中旋转区域的网格随着时间整体转动,滑移网格结点可以不重合,但界面上的通量保持相等,从而实现旋转区域和静止域的耦合求解。经过多次试算,选用时间步长为0.005 s,共3 000步,即风机模拟工作15 s。

2.3 数值模型验证

为了验证本研究数值方法的正确性,基于文献[7,8]有关典型Savonius垂直轴风力机的实验数据,选择实验参数如下:风速为6 m/s,风轮半径为0.6 m,半圆叶片半径为0.65 m,叶片数为2,通过改变风轮的转速,尖速比在0.1~1.2范围内变化,其风能利用率与尖速比曲线Cp-λ如图4所示。图4中的模拟结果显示,模拟功率曲线和实验数据曲线基本保持一致,最大值为尖速比为0.7~0.8之间时,验证了本研究方法的合理性和可靠性。

图4 典型Savonius垂直轴风力机的模拟与实验验证

2.4 叶轮性能系数定义

根据风力机的基础理论可知[12],尖速比λ是风力机的一个重要参数。在数值分析软件中,比较容易记录获取转矩系数的动态值,但最终分析风力机的性能参数,通常是以风力机的风能利用率Cp来表示。风力机的主要参数关系公式如式(1)~式(3)所示[13]。

尖速比:

λ=ωD/(2U).

(1)

其中:ω为旋转角速度,rad/s;D为风轮直径,m;U为工作风速,m/s。

转矩系数为:

Cm=M/(0.25ρSU2D).

(2)

其中:M为力矩,Nm;ρ为空气密度,取1.225 kg/m3;S为叶轮特征迎风面积,m2,定义为S=DH。

风能利用系数:

Cp=P/(0.5ρSU3)=λCm.

(3)

其中:P为功率,W。

3 数值计算结果分析

3.1 单风轮与双风轮风力机的功率特性对比

本研究的双风轮风力机的入口风速为6 m/s,计算区域长宽为26D×(13D+L0),其中双风轮中心距离风速入口边界为9D,每个风轮中心与对应外边界距离为6D。以两风轮间距L0为300 mm为例,进行尖速比为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9共9种工况的模拟计算,在ANSYS Fluent里面监测每个工况的Cm随时间变化的动态数值,当转矩系数随时间呈周期性变化时,取后2~4个周期内的平均值作为最终计算值,利用计算公式(3)求出该工况下的平均Cp,对所有工况案例分别进行数据处理,得到对应工况的Cm和Cp值。

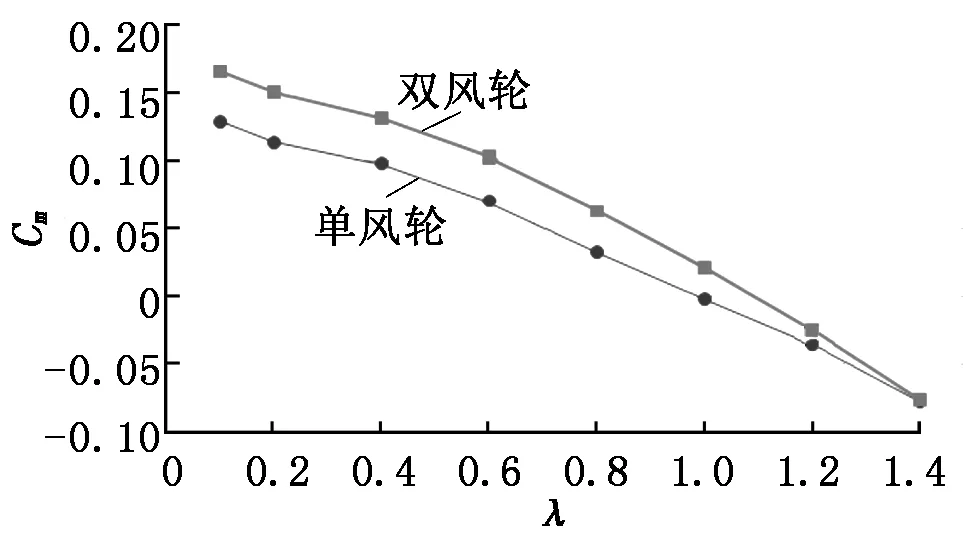

为了验证双风轮风力机具有更优的风力性能,本研究同时对单风轮风力机进行了数值模拟分析。为了保证对比的可靠性,单风轮模拟的数学模型基本与双风轮的数学模型一致,计算网格密度均与双风轮计算网格保持一致,采用和双风轮模拟一致的数值方法和参数设置。最终单风轮和双风轮阻力型风力机在风速6.00 m/s下的Cm-λ和Cp-λ变化曲线分别如图5和图6所示。

图5 单、双风轮阻力型风力机Cm-λ对比

图6 单、双风轮阻力型风力机Cp-λ对比

由图5和图6可知:在双风轮间距为300 mm、尖速比相同的情况下,随着尖速比的增加,双风轮风力机的转矩系数总是比单风轮风力机的大,并且差值在尖速比0.1~1.0范围时相对较大;双风轮风力机和单风轮风力机的风能利用系数Cp首先随叶尖速比的增大而增大,在叶尖速比为0.6左右时,达到各自最大值0.06和0.04左右,然后随着叶尖速比的继续增大Cp值呈下降趋势;双风轮风力机的风能利用率Cp均大于相同工况下单风轮风力机的Cp,并且尖速比λ在0.5~1.0区间时,差值较大,最大Cp之差为2.45%。由上可知双风轮风力机的优势较明显。

3.2 单、双风轮风力机流场分析

为了解释双风轮风力机相对单风轮风力机具有更好的气动性能,本研究从速度流场分布情况来阐述。单风轮和双风轮风力机速度流场分别如图7和图8所示。对比单风轮和双风轮的正风区(如两图中黑色矩形框所示),可知单风轮在该区域的主要风速为7 m/s,而双风轮在该区域的主要风速为8 m/s。正风区是驱动风力机工作的主要区域,在中低风速范围,风速越大风能越大,阻力型风力机所获得的风能越大,效率就越高,这就解释了图5和图6中双风轮的风能利用率在相同工况下大于单风轮的结果。

图7 单风轮速度流场云图 图8 双风轮速度流场云图

3.3 双风轮间距对性能影响

为了进一步分析双风轮间距对双风轮风力机风能利用率的影响,本研究分别针对双风轮间距L0为100 mm、200 mm、300 mm、400 mm、500 mm、700 mm、900 mm、1 500 mm的工况进行了数值模拟分析。经数据处理,得到双风轮风力机中单风轮的风能利用率Cp-L0曲线,如图9所示。由图9可知,双风轮间距为200 mm~300 mm之间时,双风轮中单风轮的Cp最大,当L0增大时,双风轮中单风轮的Cp越来越小,直至单风轮在相同工况下的Cp数值0.036 5左右。此时双风轮中两风轮之间几乎不存在狭管效应,相当于两个独立工作的单风轮风力机。

图9 不同双风轮间距的Cp-L0关系曲线

4 结语

本研究利用滑移网格技术对双风轮阻力型垂直轴风力机的动态输出特性进行了分析,并与相同工况下单风轮风力机的输出特性进行了对比,最后对双风轮的间距参数L0对双风轮气动性能的影响进行了数值分析。研究结果表明:①通过与实验数据对比,验证了本研究数值模拟方法的正确性;②相同工况下,双风轮的风能利用率均高于对应的单风轮效率,最大Cp之差在λ=0.8时,达到了2.5%;③双风轮间距L0为0.3 m时,双风轮的风能利用率达到最大值为6%。总之,本文创新性地提出了一种双风轮阻力型垂直轴风力机,并利用滑移网格技术对其气动性能进行了模拟分析,验证了双风轮风力机结构布局的优越性。