AlSi12铝合金铸件切削效率和降噪的研究

2021-07-30张超

张超

(迅达(中国)电梯有限公司,上海 201800)

近年来,铝合金压铸件以其质量轻、强度高、耐腐蚀性能好等材料特性优势,以及铸造性能优、可加工性好和较好的导电导热性能,被广泛运用于航空航天、汽车制造和电梯制造等行业。现代制造业中较普遍运用的铝合金压铸件通常为Al-Si、Al-Mg、Al-Si-Mg、Al-Si-Cu等,而生产电扶梯梯级通常选用AlSi12。改革开放以来,随着国家经济的飞速发展,中国已成为世界最大的电梯生产和消费国。在外资引进的近40年中,本土电梯制造商不断涌现且综合实力稳步提升,目前拥有电梯生产许可证的企业已达560家之多。在日益激烈的市场竞争环境中,企业对加工制造过程的降本增效提出了更高要求。本课题针对铝压铸梯级裙边铣削工艺展开研究,从而达到提高生产效率和降低加工噪音的目的。

1 材料分析

1.1 合金元素的影响分析

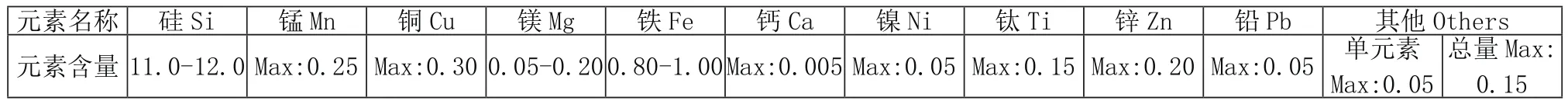

本文研究的铝合金压铸件元素分布如表1,主要包含的元素有Si、Cu、Fe、Mn、Zn、Ti等。Si作为AlSi12的主元素,其含量达到11.7%以上时在热熔温度577℃下与Al形成共晶态,铸造性极佳且耐蚀性和强度等材料性能较好,但成形后的零件切削难度较大。Cu、Zn和Mn等微量元素大大提高了铝液在铸造过程中的流动性,有效降低了气孔、花斑、边角残缺等缺陷比例。Cu虽然对压铸工艺过程起到良性影响,但成形后的零件其耐蚀性和塑性会有所降低。Fe是铝合金材料中难以规避的杂质元素,其对铝液的流动性和成形后材料的切削性能均有负面影响,但为了缓解压铸黏膜现象,一般要求Fe含量在0.6%~1.0%。适量的Mn与Fe结合,可使结晶组织细化,缓解Fe造成的不利影响。合金材料的最终表现是受到各元素的综合作用所体现的,对应的影响因素可参考表2。

表1 铝合金压铸件元素分布(质量分数/%)

表2 各元素的影响因素

1.2 机械加工性能分析

Si含量较低时共晶Si呈现细小的短杆或针状,对材料机加性能影响不大,但当Si的比例升高到9%以上,共晶Si组织急剧变大,使得材料脆硬度大幅上升,塑性下降。根据不同温度拉断力实验研究,Si含量在7%~12.8%,含量越高抗拉强度越高,超过12.8%则抗拉强度迅速下降。AlSi12在不同温度下的伸长率随着Si含量提高而平稳下降。随着切削过程的温度上升,抗拉强度降低,而伸长率升高。

针对AlSi12硬度较高的特性,加工过程切削热较为集中,对刀具的磨损较为剧烈,应当选用硬度较高材质,故本文实验刀具选用钨钢材质。AlSi12强度较高,应尽量减小切削力,从而降低切削功率,使得切削温度降低,缓解刀具磨损延长寿命,故在相同转速和进给速度的情况下选用较多刀刃的刀具。

2 材料切削过程的理论模型

如图1所示,镗刀切削过程通常用单位时间切削量来衡量,单位mm3/min

图1 切削模型

式中,ae为切削宽度,单位mm;vc为切削速度,单位mm/min;af为为刀具进给量,单位mm;D为刀具直径,单位mm;n为主轴转速,单位r/min;Z为刀头刃口数量。

根据镗床主轴加工能力、刀具设计、刀具材质和产品粗糙度要求等影响因素,公式中各变量有一定取值范围。

刀具切削速度vc受到机床动力轴转速n的限制,其取值范围为:

式中,nmin为主轴最小转速,单位r/min;nmax为主轴最大转速,单位r/min;D为刀具直径,单位mm。

进给量af受到进给速度和刀刃数量的限制,其取值范围为

式中,vfmin为刀具最小进给速度,单位mm/min;vfmax为刀具最大进给速度,单位mm/min;vc为切削速度,单位mm/min;D为刀具直径,单位mm;Z为刀刃数量。

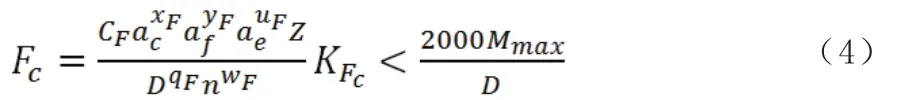

切削力FC的大小受限于机床主轴最大扭矩,其取值范围为

式中,FC为圆周切削力,单位N;KFC为铣削修正系数;Mmax为机床最大扭矩,单位 N﹒ m;CF、xF、yF、uF、WF、qF为切削力系数。

切削力FC的大小还受限于机床最大功率,其取值范围为

式中,FC为圆周切削力,单位N;KFC为切削修正系数;Pmax为机床最大功率,单位 W;CF、xF、yF、uF、WF、qF为切削力系数;G为机床有效系数。

3 铝合金材料切削实验

3.1 测试条件

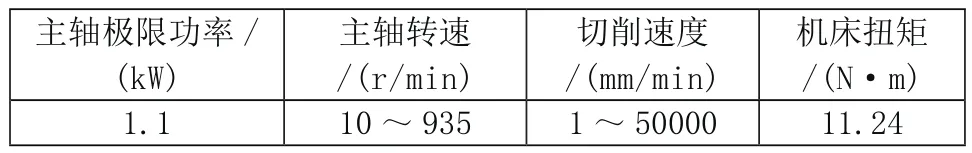

镗床为某国产品牌,参数如表3。

表3 机床参数表

刀具使用了四种规格进行测试,基本参数如表4。

表4 刀具规格

实验对象为某品牌电扶梯AlSi12铝合金梯级,切削部位为裙边侧面。

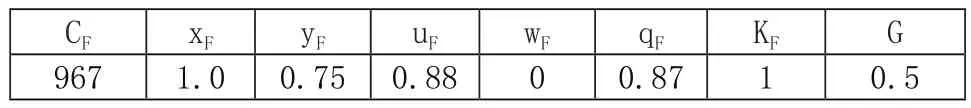

参考《切削用量简明手册》,刀具切削力系数和机床有效系数如表5。

表5 加工过程系数

3.2 实验测试

根据数学模型理论计算并优化的数据,本文针对不同刀具选取了三组加工节拍进行正交实验研究,实测数据如表6。加工节拍为刀具开始进给到完成切削退回的过程时间。通过记录不同材质不同刀刃数量的刀具在不同加工节拍下对应的噪音分贝和电流载荷,间接判断切削力的变化趋势。由于本文使用的镗床的最大电流载荷为3.0A,三刀刃的硬质合金在16s和12s的加工节拍下均发生过载保护,所以仅记录了19s加工节拍的数据。

表6 正交实验的节拍、噪音和电流载荷

3.3 实验数据分析

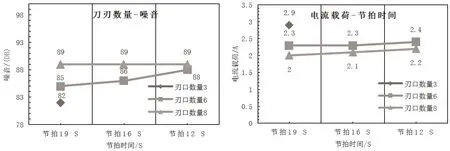

相同刀刃数量,随着刀具加工进给速度的不断增加,刀具受到的切削力随之增大,从而产生的噪音也相应变高。刀刃数量增加,缓解了机床的电流载荷,但由于相同切削量的切削频率变高,故切削噪音也会有所增高,变化规律如图2所示。

图2 刀刃数量和节拍对噪音和电流载荷的影响

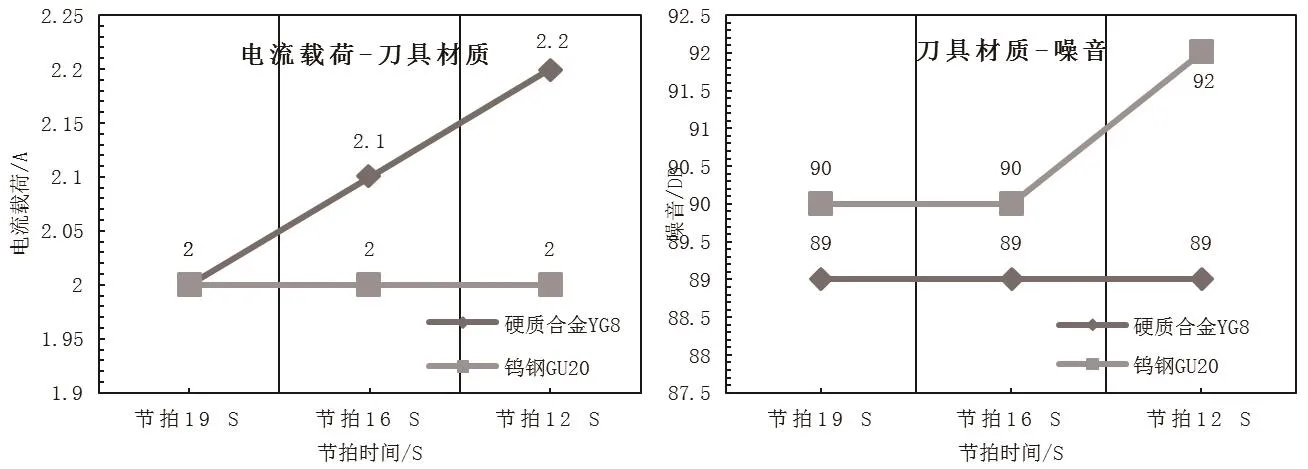

硬质合金YG8和钨钢GU20的主要区别在于冶炼工艺和材料硬度不同。随着切削速度的增加,硬质合金YG8刀具传递给机床的切削载荷相应增加,且噪音也随之增大,而钨钢GU20刀具对切削速度的变化敏感度较低,切削载荷和噪音表现几乎不受影响,如图3所示。

图3 刀具材质对噪音和电流载荷的影响

3 结语

(1)AlSi12材料在压铸工艺过程中呈现出很好的铸造性能,且成形后的零件具有较好的材料性能,但加工过程切削热较为集中,对刀具的磨损较为剧烈,应当选用钨钢等硬度较高的材质。

(2)AlSi12强度较高,应尽量减小切削力,从而降低切削功率,使得切削温度降低,缓解刀具磨损延长寿命,故在相同转速和进给速度的情况下选用较多刀刃的刀具。

(3)刀具刃口数量增多可有效缓解机床切削载荷,故对加工效率的改善有明显帮助,但加工噪音会相应增高。从噪音的变化范围判断,刀具与噪音不是强相关项,通过改进装夹置具的方式可以更有效地降低噪音。

(4)在不断增加切削效率的过程中,钨钢GU20刀具表现更加稳定,噪音和切削载荷的反馈不明显。