模拟焊后热处理次数对Q370R钢板组织和性能的影响

2021-07-28欧阳鑫胡昕明孙殿东胡海洋颜秉宇

欧阳鑫 胡昕明 王 储 孙殿东 胡海洋 颜秉宇 王 爽

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

压力容器用Q370R(原牌号为15MnNbR)钢具有优良的强韧性、良好的焊接性能及抗硫化氢应力腐蚀性能,其生产成本远低于国外同性能级别材料,主要用于制造大型液化石油气球罐。

安全性是压力容器设备的重要指标,要求钢板焊缝不仅具有较高的强度,且具有优良的韧塑性和焊接性。但焊接会产生焊接残余应力,对结构的承载性能存在潜在的威胁。因此,为满足使用要求,需通过焊后热处理以消除焊接残余应力,降低焊接接头的硬度,改善力学性能[1- 2]。在压力容器制造过程中,制造方需要对其进行多次焊后热处理,因此研究焊后热处理次数对钢板组织和力学性能的影响具有十分重要的现实意义,同时可为压力容器的制造、焊接工艺的设计提供参考。

1 试验材料与方法

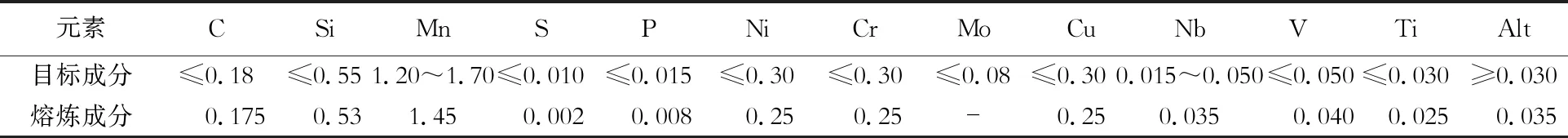

试验材料采用鞍钢断面厚度为250 mm的连铸坯,经TMCP+正火处理后得到60 mm厚的Q370R钢板,其化学成分见表1。

表1 Q370R钢板的化学成分(质量分数)

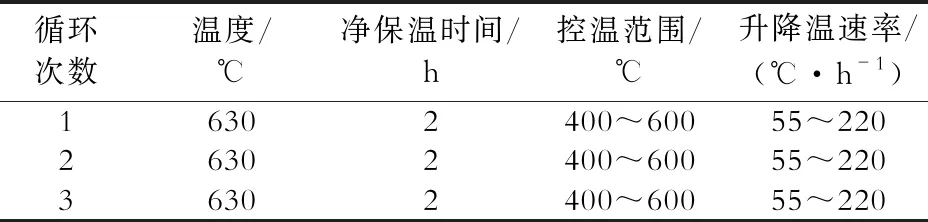

在正火态钢板相同位置切取4块试板,其中3块在SRJX- 8- 13高温箱式电炉中分别进行1次、2次、3次模拟焊后热循环,具体热处理工艺如表2所示,将正火态和经1次、2次、3次模拟焊后热循环的试样分别编号为N、N+1PWHT、N+2PWHT、N+3PWHT。热处理后利用拉伸试验机和冲击试验机对试板进行力学性能检验。金相试样经磨、抛后,用体积分数为4%的硝酸酒精溶液侵蚀,然后利用蔡司SteREO Discovery.V20型体视显微镜观察显微组织。利用Zeiss Ultra 55型场发射扫描电子显微镜(SEM, scanning electron microscope)观察拉伸断口形貌。采用H- 800型透射电子显微镜(TEM,transmission electron microscope)观察第二相粒子形貌,TEM试样经喷碳后,用体积分数为10%的硝酸酒精溶液腐蚀脱膜。

表2 模拟焊后热处理工艺

2 试验结果

2.1 力学性能

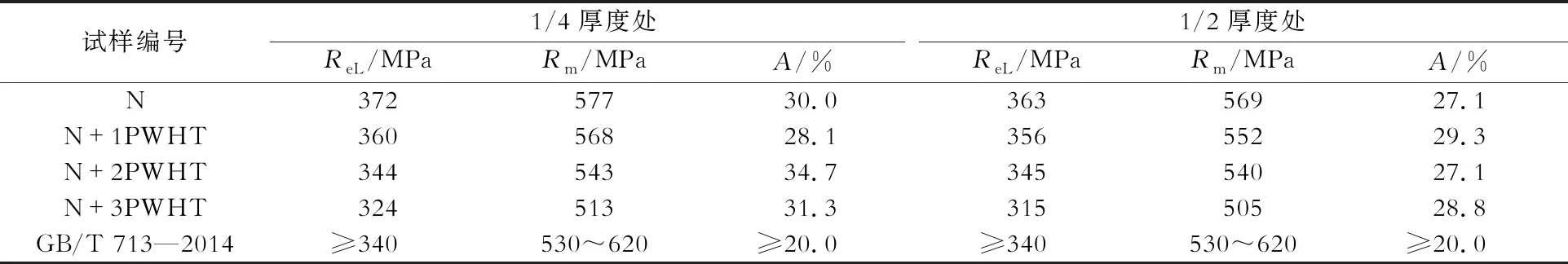

如表3所示,随着模拟焊后热处理次数的增加,正火态Q370R钢板1/4和1/2厚度处的屈服强度和抗拉强度均下降,屈服强度降低了50 MPa,抗拉强度降低了60 MPa,断后伸长率没有明显变化。经3次模拟焊后热处理的钢板的屈服强度和抗拉强度均低于GB/T 713—2014《锅炉和压力容器用钢板》的要求。

表3 正火态Q370R钢板经不同次数模拟焊后热处理后的力学性能

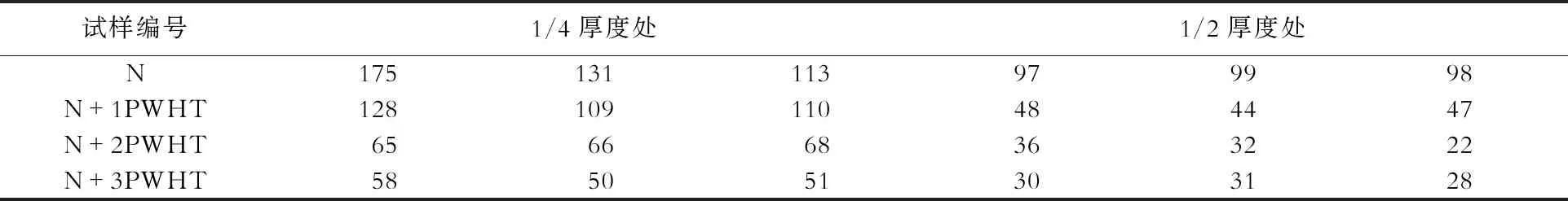

如表4所示,随着模拟焊后热处理次数的增加,钢板1/4厚度处的冲击吸收能量降低了约80 J,1/2厚度处的冲击吸收能量降低了约70 J;不同热处理状态的钢板1/4厚度处的冲击性能均优于1/2厚度处的。

表4 正火态Q370R钢板经不同次数模拟焊后热处理后的冲击吸收能量

2.2 显微组织

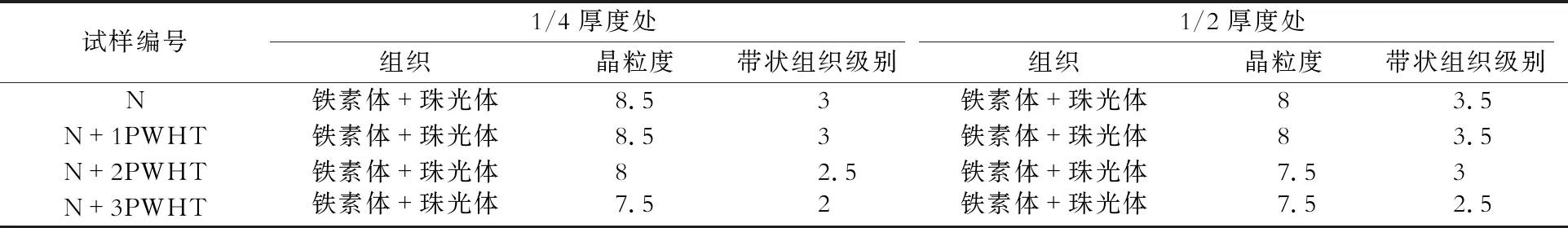

从表5可以看出:(1)Q370R钢板晶粒细小均匀,带状组织较严重,且1/2厚度处的带状组织级别较1/4厚度处的高0.5级;(2)随着模拟焊后热处理次数的增加,带状组织级别降低,从正火态的3.5级逐渐降低到2级,晶粒度级别也逐渐降低,从正火态的8.5级逐渐降低到7.5级;(3)钢板组织由铁素体+珠光体组成,钢板心部成分偏析较严重。

表5 正火态Q370R钢板经不同次数模拟焊后热处理后的组织和晶粒度

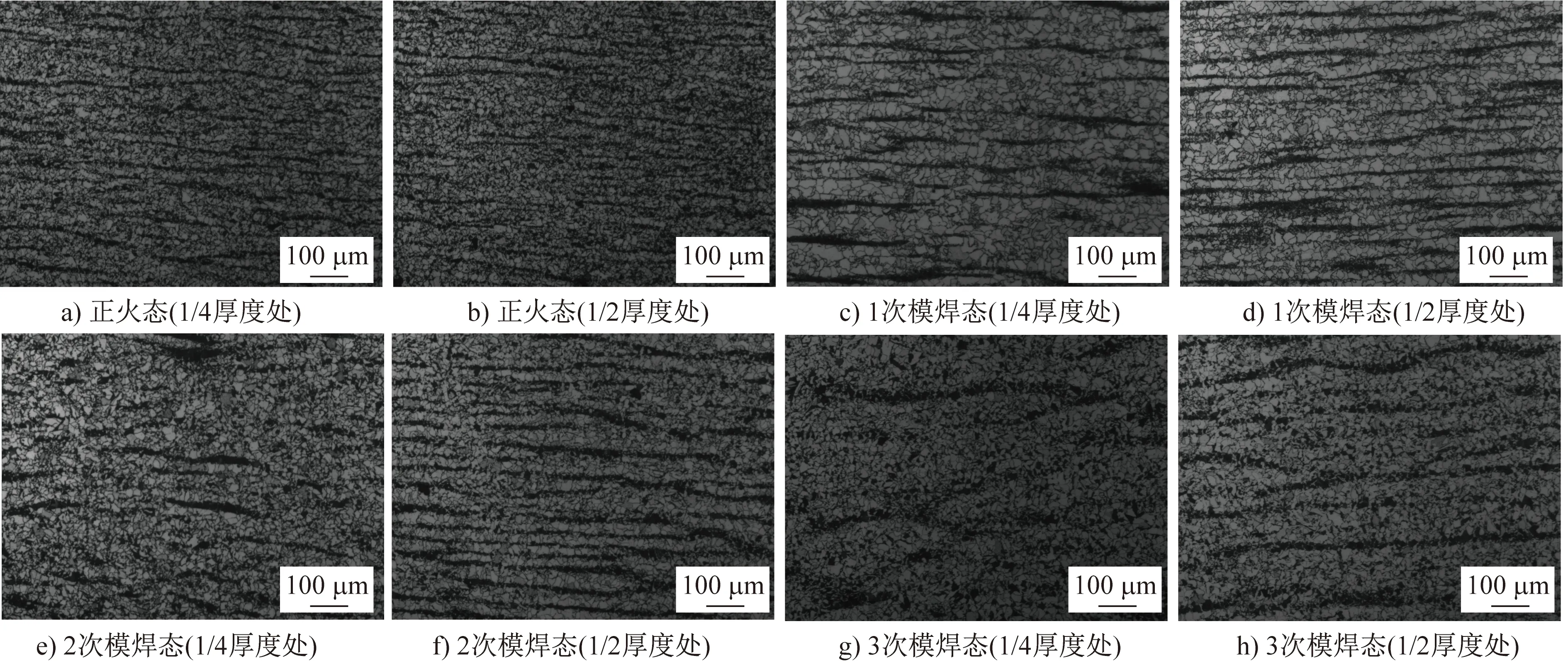

正火态及经不同次数模拟焊后热处理钢板的显微组织如图1所示。

图1 正火态及经不同次数模拟焊后热处理钢板的显微组织

从图1可见,正火钢板基体中铁素体细小而均匀分布,位错密度很高,由于细晶强化与位错强化的双重作用,钢板强度和冲击韧性均较好。随着模拟焊后热处理次数的增加,珠光体比例逐渐降低,经3次模拟焊后热处理,带状组织得到了一定程度的改善,但铁素体数量增多,晶粒长大,由Hall- Petch公式σs=σ0+kd- 1/2可知,晶粒粗大会造成材料强度和韧性降低[3]。

正火钢板经过模拟焊后热处理,带状组织从原始粗大且连续的组织逐渐变窄,再到断开,最终转化为铁素体和珠光体均匀分布的组织;随着热处理次数的增加,晶粒越粗大,珠光体形核部位越来越少,促使珠光体加速转变,珠光体含量继续减少;相对于铁素体,珠光体是组织中的硬相,其比例的减小会降低材料的强度[4- 6]。

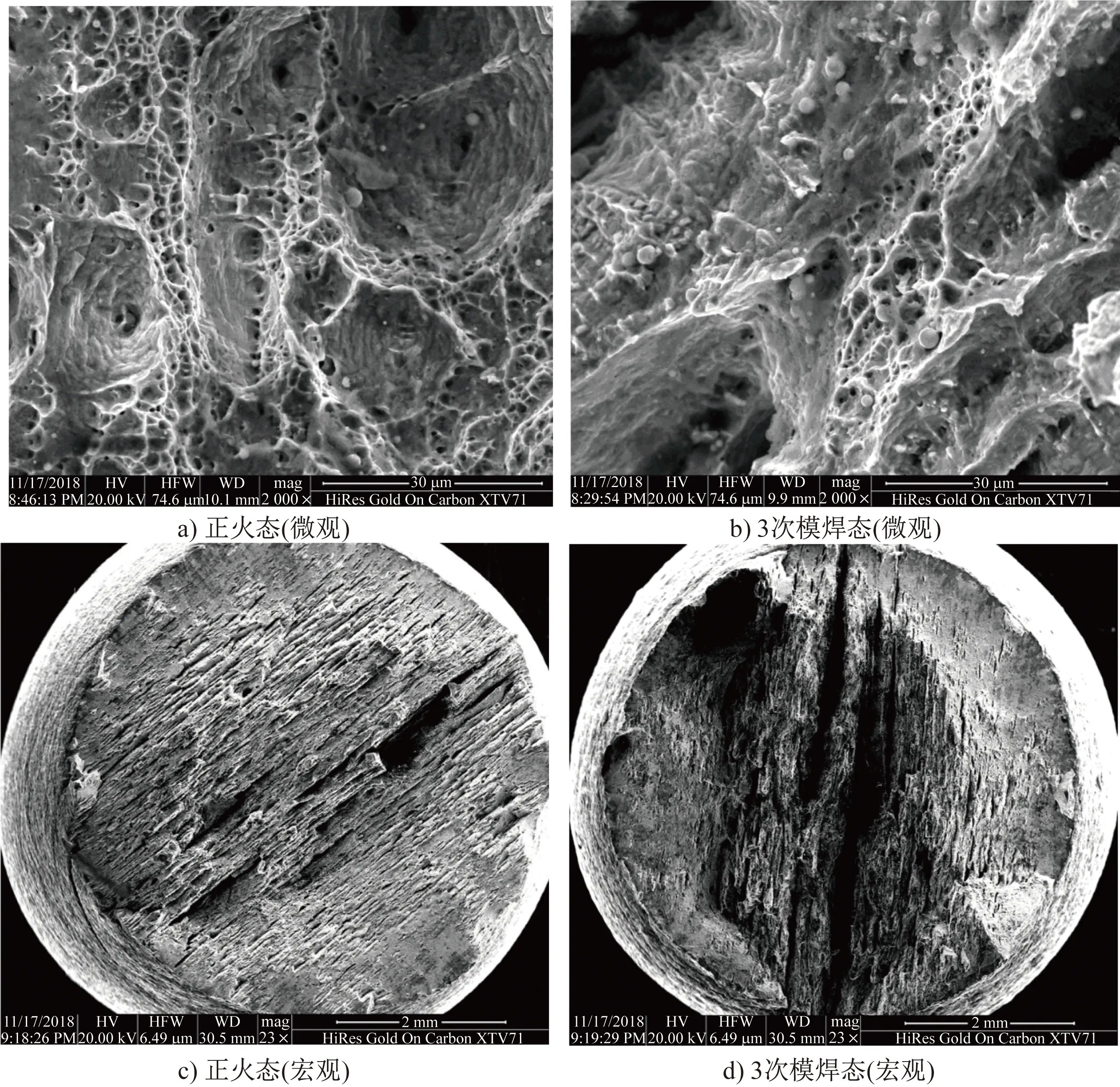

图2为正火态和3次模焊态钢板的拉伸断口形貌。韧窝中心的孔洞是显微孔洞与杂质构成的裂纹源,随着拉伸的进行,裂纹源不断扩张聚集形成韧窝裂纹。韧窝的形状主要取决于应力状态,材料在单向拉伸状态下形成等轴韧窝,韧窝的大小和深浅取决于材料断裂时微孔形核的数量和材料的塑性。图2(a,b)中韧窝明显,韧窝周围的白色脊线为撕裂棱,大韧窝四周分布着很多小韧窝,故钢板的断裂方式是韧性断裂。对比图2(a)和图2(b)可知,两者拉伸断口均出现了撕裂韧窝,且3次模焊态钢板的韧窝数量明显减少。这是由于较硬的黑色点状碳化物少部分溶入基体,但大部分在晶界析出长大,从而导致韧窝的形核数量减少,钢板强度降低。

图2 正火态及3次模拟焊后热处理钢板的拉伸断口形貌

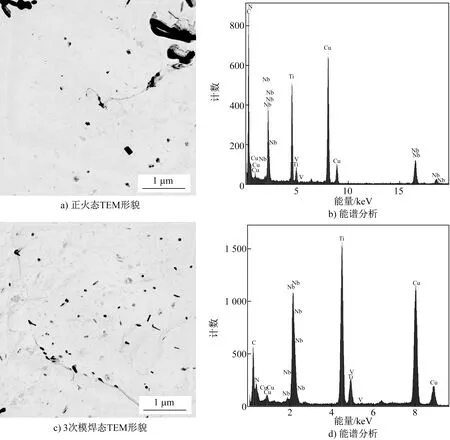

正火态及3次模焊态钢板的TEM形貌和能谱分析如图3所示。

图3 正火态(a,b)及3次模拟焊后热处理(c,d)钢板的TEM形貌(a,c)及EDX分析(b,d)

碳化物的形成与奥氏体成分不均匀有很大关系。低合金钢在很宽的冷却速度和转变温度范围内都可以形成碳化物,而TMCP的控冷工艺有助于碳化物的形成。因此Q370R等低碳多元合金钢最容易形成碳化物,这是由于多元合金使得奥氏体的均匀化困难,组织中必定存在微区成分偏析,形成带状组织,这种情况有利于碳化物形成[7- 8]。

透射电镜观察可见,正火态钢板渗碳体间均匀分布着少量尺寸0.05~0.10 μm的粒状碳化物(NbC、TiC),在结晶过程中阻碍了奥氏体晶粒长大,晶粒细化,晶界增多,从而使钢板强度提高。

经不同次数模拟焊后热处理的Q370R钢板的显微组织类型基本不变,但析出相的数量随着模拟热处理次数的增加而增加。经3次焊后热处理后,碳化物大量析出,主要以圆点和长条状为主,尺寸增大到0.15~0.20 μm,少量碳化物沿亚晶界生成,碳化物快速析出、聚集和增大,使钢板的低温韧性恶化,韧脆转变倾向性提高。同时,热处理后,晶内原有的大量亚晶界熔合长大,形成大尺寸晶粒,这也是材料强度和韧性降低的主要原因[9- 10]。

3 结论

(1)随着模拟焊后热处理次数的增加,钢板厚度方向的屈服强度和抗拉强度均下降,相比正火态,屈服强度降低了50 MPa,抗拉强度降低了60 MPa,断后伸长率没有明显变化。

(2)随着模拟焊后热处理次数的增加,钢板1/4厚度和1/2厚度处的冲击吸收能量分别降低了80和70 J左右;不同热处理状态下钢板1/4厚度处的冲击性能均优于1/2厚度处的。

(3)随着模拟焊后热处理次数的增加,钢板带状组织有所改善,晶粒逐渐粗化,显微组织没有变化,均为铁素体和珠光体;晶粒粗化和碳化物的析出、长大是影响钢板性能的主要因素。