玄武岩纤维表面处理对尼龙6复合材料力学性能影响

2021-07-28于开锋李志超李俊涛

于开锋,李志超,李俊涛

(1.吉林大学 材料科学与工程学院,吉林长春 130022;2.长春富维安道拓汽车饰件系统有限公司,吉林长春 130000)

1 概述

近年来,人们对环境问题的日益关注促进了天然纤维在聚合物增强中的应用。玄武岩纤维(BF)是21世纪无污染的绿色材料,是火山玄武岩高温熔融纺制而成的,在制造的过程中既不需要前驱物也不添加化学添加剂,从而获得经济效益并减少了对环境的影响[1-3]。玄武岩纤维具有良好的耐化学侵蚀性,低吸水率,出色的隔音与隔热性能,由于后者的原因,玄武岩纤维可应用于需要隔热的热流体输送管道。另一个重要的特征是玄武岩纤维与玻璃纤维相比具有较高的机械性能,再加上较低的成本,使得玄武岩纤维在一定程度上替代航空航天、汽车、运输和造船等各工业领域中的玻璃纤维[4-6]。

由于玄武岩纤维表面包裹一层上浆剂且表面的化学惰性较大,玄武岩纤维增强的复合材料中两相界面黏合力较低。因此为了获得具有良好性能的PA6/BF复合材料,重在改善纤维与基体材料之间的界面黏结性,避免界面黏合处发生的纤维脱黏、拉出和纤维滑动等现象。玄武岩纤维表面的化学改性可增强纤维与基体材料的相互作用,提高纤维的润湿性甚至与基质形成化学键,从而改善复合材料的性能。

H2SO4对玄武岩纤维有刻蚀作用,H2SO4与玄武岩表面氧化物反应,会在表面产生凸起与凹陷,当材料进行复合时,凹槽处去进入一些高分子聚合物的链段,使得粗糙的纤维表面起到类似于锚固的作用;硅烷偶联剂KH-550既可以与尼龙6(PA6)发生反应,又可以与无机纤维表面发生化学键合,可以黏结具有不同类型和性能的材料,改善界面条件,从而提高复合材料的力学性能。本文以PA6/BF复合材料为研究对象,采用H2SO4,KH-550,以及二者协同处理玄武岩纤维的改性方式,并对其进行微观表征,优化纤维与树脂的界面结合特性,达到增强其力学性能的目的。

2 实验

2.1 纤维改性及复合材料制备

通过马弗炉煅烧、H2SO4、KH-550以及H2SO4+KH-550协同处理玄武岩纤维,然后使用双螺杆挤出机制备BF/PA6复合材料,PA6与BF添加的比例为70∶30,将挤出的复合材料并进行水冷造粒。用于力学性能测试的样品是通过注射成型机进行注射成型的。三个注射区域的温度曲线分别为235、240和245℃,注射压力为50MPa。

2.2 材料表征及力学性能测试

使用JEOL-JSM-6700F场发射扫描电子显微镜对改性前后的BF及冲击试样断面进行微观表征。复合材料拉伸实验在WSM-5KN电子万能试验机上进行,按照GB1040—2006的标准进行测试,拉伸测试速度为20mm/min。复合材料的冲击试验在JJ-2记忆式冲击强度试验机上进行,按照GB/T1843—2008的标准测试,摆锤大小为5.5J。

3 结果讨论与分析

图1(a)和图1(b)为复合材料的拉伸实验曲线,纯PA6拉伸强度为63.915MPa,当填充未经改性的BF的质量分数达到30%时,复合材料的拉伸强度达到96.375MPa。相较于未经过改性且BF质量分数为30%的复合材料,分别经过H2SO4,KH-550和H2SO4+KH-550改性后的复合材料的拉伸强度提高了6.31%,12.59%和24.36%,不同处理方式下的复合材料的拉伸应变均在1.57mm左右。图1(c)为PA6及其复合材料的冲击强度柱状图,纯PA6冲击强度为4.89kJ/m2,当填充未经改性的BF的质量分数达到30%时,复合材料的拉伸强度达到13.34kJ/m2。相较于未经过改性且BF质量分数为30%的复合材料,分别经过H2SO4,KH-550和H2SO4+KH-550改性后的复合材料的冲击强度提高了15.59%,18.22%和37.41%。

图1 复合材料的拉伸实验及其冲击强度示意

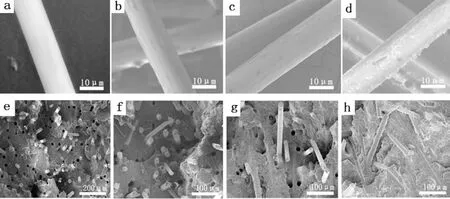

图2(a)~图2(d)为BF改性PA6前后微观形貌对比图,从图2(a)看出改性前的纤维表面光滑其呈圆柱形,无明显的结构缺陷;从图2(b)可以看出,经过H2SO4处理后,纤维的表面形态在微观尺度发生了变化,其表面出现明显的凸起与凹陷,在纤维结构不被破坏的前提下通过刻蚀纤维表面增加其粗糙度,从而改善纤维与基体间的界面黏结性;经过偶联剂KH-550处理后(图2(c)),纤维表面形成均匀的偶联剂涂层,此时纤维浸润较好,与基体之间的结合性较强;从图2(d)可以看出,当使用H2SO4与KH-550对纤维进行协同改性时,H2SO4刻蚀纤维表面,增大了纤维表面的粗糙度与比表面积,与此同时H2SO4与玄武岩纤维表面的氧化物反应增加了纤维表面的Si~OH数量,增加了纤维表面偶联剂的吸附量。纤维增强聚合物复合材料的力学性能主要取决于基体和纤维材料的界面特性,主要的能量损失在于复合材料体系中的基质断裂和变形,纤维断裂,拔出和松解。图2(e)~图2(h)为BF改性前后复合材料冲击断面对比图,从图2(e)可以看出,在BF表面未经过改性的复合材料的冲击断面中,纤维被拔出且基体中存在大量空洞,且裸露的纤维表面光滑,这表明纤维与基体的界面结合性较差。图2(f)为经过H2SO4处理后复合材料冲击断面,此时纤维虽然从基体中被拔出,但其数量变少且表面黏附着树脂残迹。纤维经过H2SO4处理后,表面被刻蚀后产生缺陷,粗糙的表面增加了纤维与基体的接界面结合性。从图2(g)可以看出,经过KH-550处理后,复合材料界面得到很大改善,被拔出纤维表面黏附着大量树脂残迹,说明纤维与基体间存在着强的化学键使得纤维与基体紧紧地黏附在一起。从图2(h)中可以看出,经过H2SO4与KH-550协同处理后复合材料的冲击断面中几乎没有纤维从基体被拔出,树脂紧密地包裹着纤维,纤维与基体的结合性较好,这种强的界面结合力使材料断裂时可以吸收大量的能量,从而使得复合材料的力学性能得到极大的提高。

图2 改性前后玄武岩纤维微观形貌

4 结论

1)对玄武岩纤维分别进行了H2SO4处理、偶联剂KH-550处理以及H2SO4+KH-550协同处理,所得到的PA6/BF复合材料的力学性能相较于BF未处理的复合材料有不同程度的提高,其中H2SO4+KH-550协同处理的复合材料的力学性能提高最为明显。

2)纤维含量的变化对复合材料的力学性能有明显影响。所有样品中,经过H2SO4+KH-550协同处理、玄武岩纤维质量分数为30%的复合材料的力学性能最为优异,相较于相同质量分数但未经过处理的复合材料,拉伸强度提高了24.36%,弯曲强度提升了28.26%,冲击韧性提升了37.41%。