椰衣基聚氨酯包装缓冲泡沫的制备与性能研究

2021-07-24赖英萍陈应赵佳佳吐松叶李艺

赖英萍,陈应,赵佳佳,吐松,叶李艺

(厦门大学化学化工学院化学工程与生物工程系,福建厦门361005)

引 言

聚氨酯泡沫材料可起到缓冲包装、结构承重和隔热减噪等作用,广泛应用于日化、电子和建材等诸多行业和领域[1]。聚氨酯通过聚酯二醇与二异氰酸酯的反应合成,历经80 多年的发展,已广泛用于制备泡沫、涂料和薄膜等多种产品。聚氨酯泡沫在聚氨酯市场中占比超过50%,由于其优良的冲击和振动的能量吸收性、弹性和压缩恢复性能,在缓冲包装等领域具有重要应用[2-3]。然而,目前聚氨酯泡沫的应用也存在如下一些问题:制备过程中使用大量低沸点物理发泡剂,废弃聚氨酯缓冲包装产品回收率极低,且无法有效自然降解,给环境造成的污染越来越严重[4-5]。此外,聚氨酯泡沫材料制备原料目前主要来源于石油基产品,价格相对昂贵;在石油资源日渐短缺情况下,亟需拓展原料来源,减少对石油资源的依赖[6-7]。而生物质种类繁多、数量巨大并且可持续利用,合理有效转化生物质资源对优化能源结构、绿色持续发展意义重大。

聚氨酯泡沫的多功能性取决于发泡配方的合理选择[8-9],其中主要原料多元醇的选取至关重要。多元醇拥有低毒性、高沸点、易溶解极性物质、难挥发等优点,包括多种小分子醇和大分子醇[10],可通过羟丙基化反应制备得到生物基多元醇。国内外学者已成功对诸如树皮[11]、壳聚糖[12]、玉米淀粉[13]、菜籽饼渣[14]和木质素[15]等生物质进行羟丙基化制备生物基多元醇。然而,该工艺复杂烦琐,且环氧丙烷在储存、运输及使用时存在较大安全隐患。溶剂催化液化无须使用环氧丙烷、苯酚等危险化合物,反应条件温和、成本低、污染小,生物质经多元醇溶剂催化液化后,获得的产物可用于聚氨酯泡沫的制备,得到性能优良、绿色环保的聚氨酯泡沫材料。研究发现甘蔗渣[16]、麦草秸秆[17]、废松木[18]、咖啡渣[19]等的醇液化产物用于制备聚氨酯泡沫,对材料的力学性能、降解性能、热性能等有多方面的改善。但是目前各类生物质用于制备聚氨酯泡沫的转化率、利用率较低,仍具有较大的研究开发前景。单一的生物质基质制备的泡沫性能较差,而生物质部分替代石油基制备的聚氨酯泡沫性能尚不能与纯石油基泡沫相比,还具有较大的优化空间。椰衣作为重要的农林生物质资源[20],纤维素含量高,而半纤维素含量低,具有独特优势,故常被作为制备生物质炭和作物栽培基质等的原料[21]。椰衣纤维的利用集中于开发其附加价值,但将其作为增强材料的应用研究较少,还有进一步挖掘其更高利用价值的潜力,对其在聚氨酯泡沫中的应用进行开发研究具有重要的实际意义。

本研究选用椰衣为原料,利用多元醇溶剂催化液化技术将椰衣液化转化为生物基多元醇,替代部分石油基多元醇,并以水为绿色发泡剂制备聚氨酯缓冲包装泡沫。通过考察液化温度、液化时间、浓硫酸催化剂用量和液固比等因素对液化反应过程和液化产物性质的影响,确定较优的液化反应条件。并将较优条件下获得的椰衣基多元醇用于制备包装缓冲用的聚氨酯泡沫,通过力学性能测试、热重(TGA)、扫描电镜(SEM)、红外光谱(FT-IR)等分析方法,研究液化产物(BP)替代量对聚氨酯泡沫的影响,旨在开发聚氨酯包装缓冲泡沫材料的绿色制备工艺。

1 实验材料与方法

1.1 原料与试剂

椰衣(CF,孔径188~375µm 的粉末),海南文昌东郊椰壳工艺加工厂;聚醚多元醇A(polyol A,工业级)、聚醚多元醇B(polyol B,工业级),抚顺佳化化学股份有限公司;异氰酸酯(PM200,工业级),抚顺佳化化学股份有限公司;催化剂A33(工业级),美国空气化工产品有限公司;泡沫稳定剂L-580(工业级),美国迈图高新技术材料有限公司;聚乙二醇400(PEG400,分析纯),国药集团化学试剂有限公司;辛酸亚锡催化剂(T-9,分析纯),国药集团化学试剂有限公司;甘油、浓硫酸、丙酮均为分析纯,国药集团化学试剂有限公司。实验过程中使用的去离子水由厦门大学化学化工学院Millipore纯水机集中制备供应。

1.2 椰衣的多元醇液化

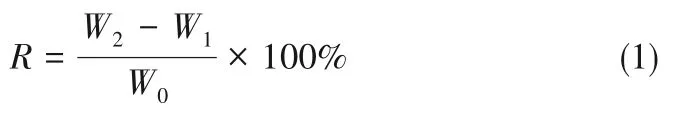

取一定量的复合液化剂(由聚乙二醇400 和甘油组成,质量比4∶1)加入100 ml 圆底烧瓶中,置于油浴锅中加热,当油温达到液化温度时,依次迅速加入浓硫酸催化剂和椰衣粉末CF,液化进行到规定时间后,立即将烧瓶取出并冷却至室温。将冷却的反应产物进行真空抽滤,滤渣用丙酮进行多次洗涤,抽滤得到的残渣记为CFR。滤液经旋转蒸发除去丙酮,得到除渣后的椰衣液化产物BP。滤纸和椰衣液化残渣(以下简称CFR)一同于105℃干燥24 h,两者烘干后取出放入干燥器中冷却,最后称重。CF液化反应的残渣率由式(1)计算。

式中,R为CF 液化反应的残渣率,%;W0、W1和W2分别为液化反应前CF 质量(绝干)、滤纸的质量和液化反应后烘干冷却至恒重的残渣与滤纸质量,g。

1.3 聚氨酯泡沫的制备

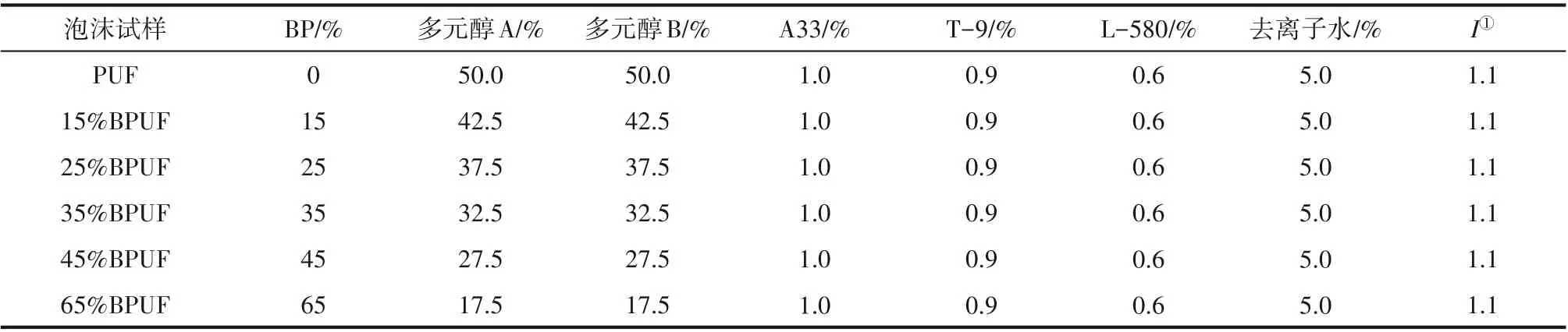

依据椰衣的多元醇液化,综合各项指标筛选出较优的液化条件,在最佳条件下制得生物基多元醇(椰衣液化产物)BP。采用一步法工艺,将两种石油基聚醚多元醇A、聚醚多元醇B、助剂、不同替代量的BP 高速搅拌混合2~5 min,得到发泡组合料A;随后将一定质量的发泡B料异氰酸酯加入到发泡组合料A 中,继续高速搅拌4~30 s,物料开始变色或膨胀时即可停止搅拌,自由发泡常温熟化2~3 d,得到生物基聚氨酯泡沫(BPUF)试样。依据加入的BP含量梯度(0、15%、25%、35%、45%、65%),泡沫试样分别标 记 为PUF、15%BPUF、25%BPUF、35%BPUF、45%BPUF、65%BPUF。泡沫合成配方具体见表1。

1.4 分析项目和检测方法

液化产物的酸值采用pH 计(PH 700,上海般特仪器有限公司)参考国家标准GB 12008.5—2010 进行测定,以每克试样消耗的KOH 毫克数表示;黏度采用数字式黏度计(NDJ-8S,上海方瑞仪器有限公司)使用2#转子于30 r/min 转速和25℃条件下测定;羟值采用邻苯二甲酸酐法(参考国家标准GB 12008.3—2009)测定,以每克试样消耗的KOH 毫克数表示;椰衣原料、液化产物和液化残渣采用KBr压片法,利用FT-IR(Nicolet iS50,美国热电公司)分析有机物官能团的变化;元素分析采用元素分析仪(Vario EL III,德国元素分析系统公司)测定。

泡沫的密度采用电子天平(BSA124S,赛多利斯科学仪器有限公司)、游标卡尺(D3178-01,上海阿拉丁生化科技股份有限公司)参考GB/T 6343—2009测定;采用扫描电子显微镜(Hitachi S-4800,日本日立公司)分析泡沫试样的表面形态及孔泡结构;采用热重分析仪(TG 209-F1,德国耐驰公司)分析泡沫试样的热稳定性;采用电子万能试验机(AGS-X 5KN,日本岛津公司)参考GB/T 8813—2008、GB/T 14745—2017 分析泡沫试样的力学性能;参照包装用缓冲材料静态压缩实验方法标准GB/T 8168—2008 测定缓冲系数。将制备得到的聚氨酯泡沫试样材料切割成标准尺寸,随后采用岛津AGS-X 5KN 型万能试验机,沿试样厚度方向以12 mm/min压缩至试样85%初始厚度,不同静应力压缩下缓冲系数C的数值由式(4)计算得到,对数据进行处理分析得到应力-缓冲系数曲线(C-ε曲线)。

式中,σ为试样的压缩应力,kPa;F为试样的压缩载荷,N;A为试样的承载面积,mm2;ε为压缩应变,%;X为试样的变形量,mm;T为试样的初始厚度,mm;C为试样压缩至应变ε时的缓冲系数;σ(ε)为试样压缩至应变ε时的压缩应力,N。

2 结果与讨论

2.1 椰衣多元醇液化及反应产物分析

2.1.1 椰衣液化条件的筛选 依据1.2 节椰衣的多元醇液化中的液化方式,进行椰衣液化条件的筛选研究。

表1 BPUF的合成配方Table 1 Synthetic formula of BPUF

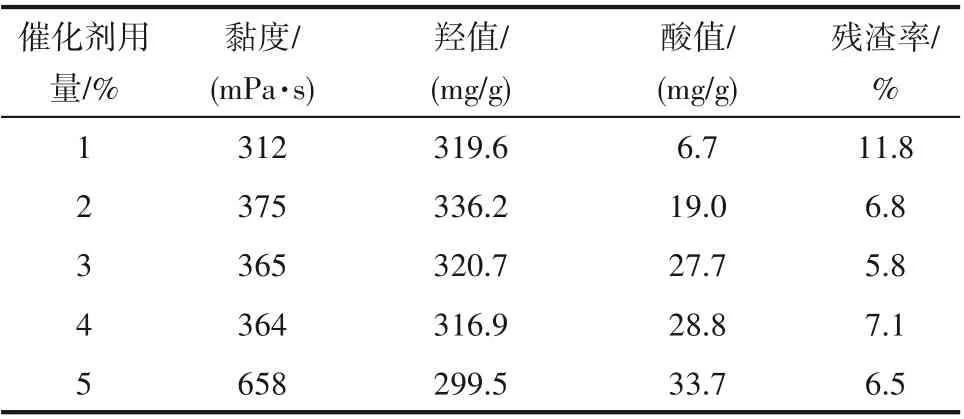

对不同催化剂(浓硫酸)用量下残渣率和BP 的黏度、酸值和羟值进行了研究,结果如表2所示。

表2 浓硫酸催化剂用量对液化过程及BP的影响Table 2 The influence of H2SO4 catalyst content on BP and the liquefaction process

由表2 可看出,当浓硫酸用量在1%~4%范围内时,BP 的黏度在312~375 mPa·s 之间,相差不大;当浓硫酸用量增至5%时,BP 黏度显著增加至658 mPa·s,这可能是因为浓硫酸过量,强氧化性导致椰衣原料反应产生羧基,羧基与液化试剂中的羟基发生缩合反应,出现BP的黏度显著增加现象。当浓硫酸用量逐渐增加时,BP 的羟值由319.6 mg/g 增加到336.2 mg/g,随后又减小至299.5 mg/g;酸值由6.7 mg/g 增加到33.7 mg/g,主要是浓硫酸酸性的影响;残渣率先明显下降然后逐渐趋于平稳。综合说明少量浓硫酸能有效催化CF 降解产生更多含羟基化合物,而过多的浓硫酸会消耗羟基,更会促进BP 中的含羟基化合物与液化试剂发生反应,导致羟值逐渐降低[22],因此以添加2%浓硫酸为宜。

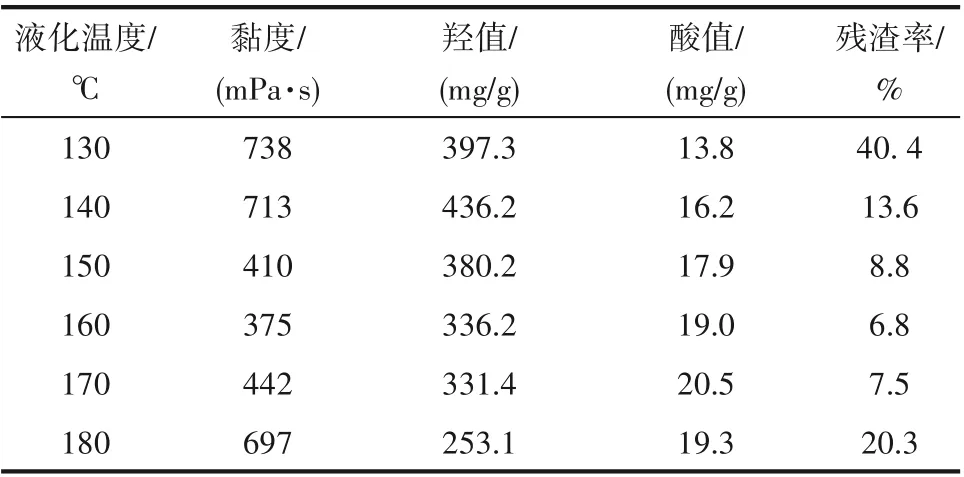

液化温度对CF液化的影响结果列于表3中。

由表3 可看出,残渣率和BP 的黏度随着温度的升高均出现先降低后升高的趋势,在160℃时两者均处于较低水平。当温度从130℃增至170℃时,残渣率由40.4%降至7.5%,BP 的黏度由738 mPa·s 降至442 mPa·s;当温度继续上升至180℃时,黏度和残渣率均增大。多元醇液化木质纤维素过程涉及诸多反应,一方面木质素、半纤维素和纤维素非结晶区在多元醇中溶解,降解为小分子化合物,降低液化产物残渣率和黏度;另一方面,降解产生的化合物具有多类官能团,彼此极易进行缩合、环化和聚合等反应,使小分子化合物再次重排缩聚成大分子,进而提高液化产物的残渣率和黏度[23]。当温度低于160℃时,以CF 的降解反应为主,温度过高时,降解的化合物再重排和缩聚反应加剧。BP 的羟值在140℃达到最大值436.2 mg/g,酸值在170℃达到最大值20.5 mg/g。升高反应温度可以促进生物质液化,但温度过高液化试剂会进行热分解或脱水反应,液化反应中间体化合物的羟基更多地被氧化为羧基等官能团,导致酸性化合物增多(如乙酰丙酸),还可能发生酯化反应,使得BP 的羟值降低[24-26],因此液化温度以160℃为宜。

表3 液化温度对液化过程及BP的影响Table 3 The influence of liquefaction temperature on BP and the liquefaction process

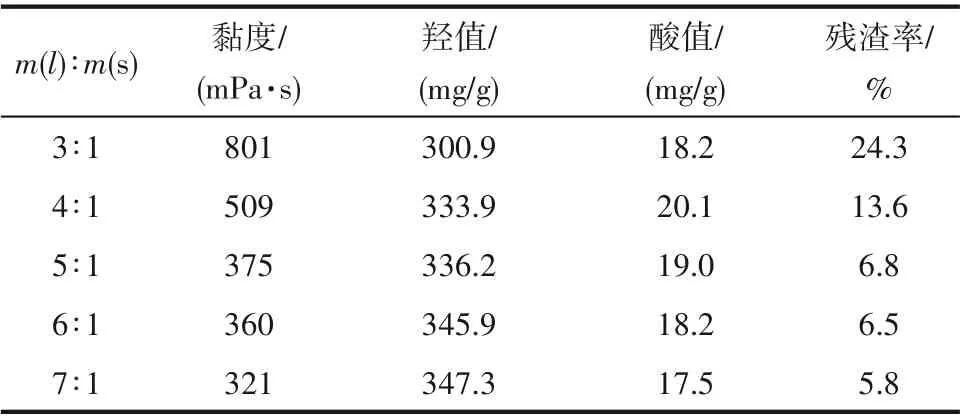

液固比(液化试剂与CF 的质量比)是另一个决定生物质液化效果的重要因素,从表4 可知液固比对CF液化的影响。

表4 液固比对液化过程及BP的影响Table 4 The influence of liquid-solid ratio on BP and the liquefaction process

液固比为3∶1 时,残渣率为24.3%,实验过程中圆底烧瓶内出现部分炭化残渣,可能是过量的CF吸收液化试剂,部分未及时与液化试剂充分接触反应的CF附着在烧瓶壁面,在较高温度下集中受热而发生脱水炭化。当液固比增至5∶1 时,残渣率明显降低到6.8%;进一步增加液固比,残渣率变化较小。液固比增加时,BP 的黏度明显降低,而羟值由300.9 mg/g 增大至347.3 mg/g,主要因为高液固比加强了CF 液化的传质传热过程,促进了大分子降解;而低液固比下副反应较多,导致BP的酸值略微偏高。另外,综合考虑泡沫形成过程中颜色的变化,以及尽可能获得低黏度的BP 以降低聚氨酯发泡组合A 料黏度,并降低原料成本,综合考虑选择液固比为6∶1。

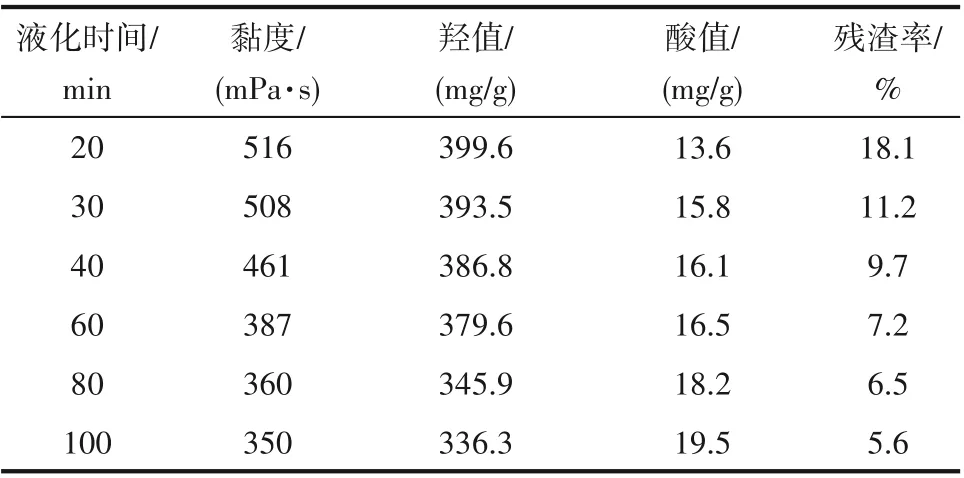

在上述筛选条件下,将液固比调整为6∶1,进行液化时间对CF液化的影响研究,结果如表5所示。

表5 液化时间对液化过程及BP的影响Table 5 The influence of liquefaction time on BP and the liquefaction process

由表5 可见,CF 在20 min 内绝大部分发生降解,30~60 min 内残渣率下降速率变缓,60 min 后降低速率再次变缓。BP的黏度在40~80 min内显著下降,后续变化不大。当液化时间由20 min 延长至100 min 时,BP 的 羟 值 从399.6 mg/g 逐 渐 降 低 至336.3 mg/g,酸值从13.6 mg/g 逐渐升高至19.5 mg/g,可能是CF 中大部分易降解组分在20~40 min 内迅速液化,40 min后主要是难降解的纤维素被液化,随着反应时间延长,各种脱水、氧化和再冷凝等反应均会降低BP 的羟值,并且产生酸性物质[27-28],故液化时间以80 min为宜。

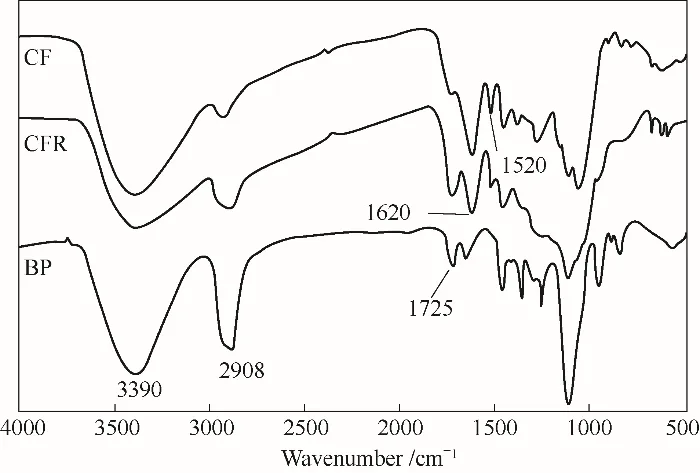

2.1.2 椰衣液化反应原料与反应产物的FT-IR分析表征 对液化反应物处理后获得的CFR、BP 以及原料CF 进行红外分析,红外光谱图如图1 所示。3390 cm-1、2908 cm-1处分别代表O—H 和C—H 的伸缩振动峰,与CF和CFR 谱图相比,BP在这两处的峰更加尖锐,说明O—H 和C—H 含量更高。主要原因为:一方面,木质纤维素分解产生较多小分子化合物,富含羟基的物质进入液化试剂;另一方面,液化试剂多元醇本身带有众多的羟基。1725 cm-1处是C O 的伸缩振动峰,CF 在此处出现较弱的峰,主要归因于半纤维素和纤维素结构中乙酰基的C O 结构,而BP 和CFR 中该处的振动峰增强,主要是由于木质纤维素降解产生羧酸类、醛酮类和酯类化合物,导致C O 结构数量增多[10,28]。在1620 cm-1和1520 cm-1位置的峰是木质素苯环骨架的振动峰,BP和CFR 的谱图峰强比CF 的有所减弱,说明CF 经过液化后,木质素结构遭到严重破坏[29]。1255 cm-1和1108 cm-1处为醚键的伸缩振动峰[29-31],BP 相比于CR、CFR 的峰强大幅增加,说明最终得到的除渣液化产物中含有醚类物质。综上所述,液化反应破坏了木质纤维素结构,得到了富含羟基化合物的液化产物BP,此外,液化产物BP 中还可能存在羧酸类、醛酮类、酯类和醚类等化合物[10]。

图1 CF、CFR和BP的红外光谱图Fig.1 Infrared spectra of CF,CFR and BP

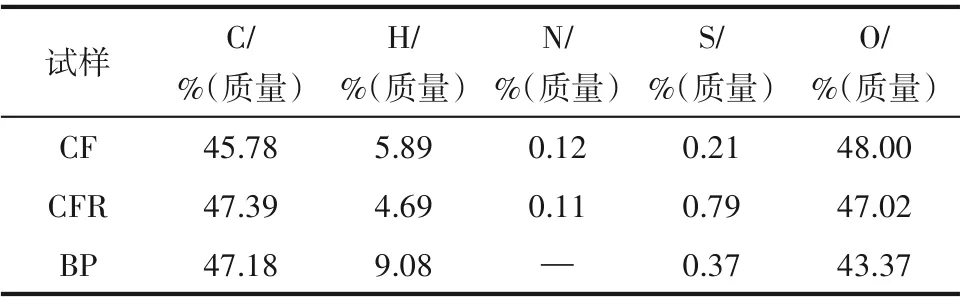

2.1.3 椰衣原料与反应产物的元素分析 CF、BP和CFR 的元素分析如表6 所示。CF 主要含有C、H和O 三种元素,少量N 和S 元素,若大量用作燃料或热化学转化原料,需尽可能减少这些元素产生的不利影响。经过液化反应之后,BP 中N 含量几乎可以忽略,而BP 中C、H 的含量均高于CF 原料,O 的含量有所降低,这主要与生物质的脱水、脱羰基和脱羧基的反应有关[29]。

表6 CF、CFR和BP的元素分析Table 6 Elemental analysis of CF,CFR and BP

2.2 聚氨酯泡沫的结构与性能研究

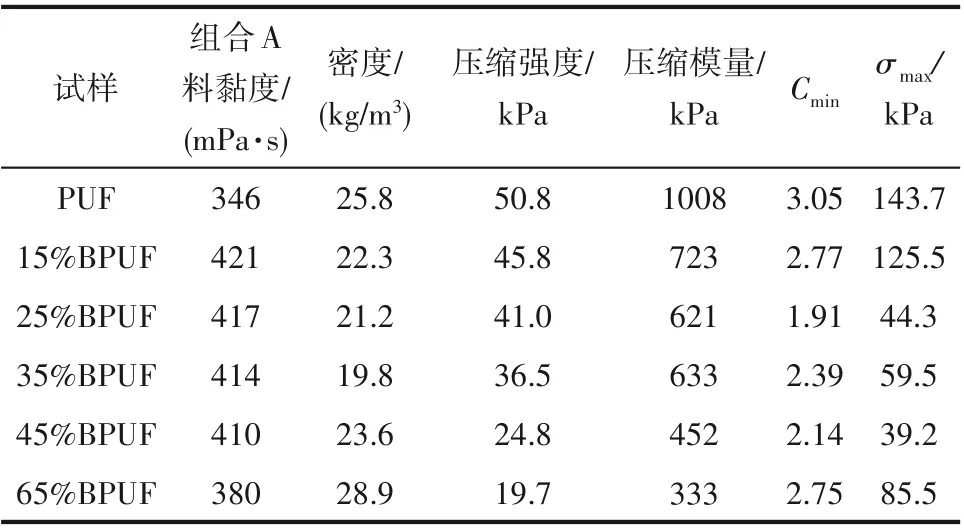

2.2.1 BP对发泡组合A料和BPUF性能的影响 依据表1 配方,研究BP 替代量对发泡组合A 料的黏度和BPUF 性能的影响,结果如表7 所示。BP 的加入使得发泡组合A 料黏度略微增大,BP 替代量增多时,黏度基本维持在410~421 mPa·s;当替代量达到65%时,黏度反而出现降低现象。随着BP 的添加,BPUF 泡沫密度呈现先降低后增加的趋势,添加35%BP 时,得到的BPUF 密度最低为19.8 kg/m3,添加65%BP 时,BPUF 密度为28.9 kg/m3,反而超过纯石油基聚氨酯泡沫(PUF)的密度。另外,与PUF 相比,BP 的添加使得BPUF 的压缩强度由50.8 kPa 降至19.7 kPa,压缩模量由1008 kPa 降低至333 kPa,降低幅度均较大。在实验过程中发现,当BP替代量高于65%时,得到的聚氨酯泡沫泡体塌陷严重,成为坚硬的实体,无法取样进行性能测试。聚氨酯泡沫材料的密度主要取决于孔泡结构及大小,而影响上述孔泡的因素包括发泡剂用量和种类、多元醇原料种类及水分含量等。以木质纤维素为主要结构的生物质在液化过程中,存在诸多副反应,得到的液化产物中通常含有一定水分[32],水分可作为发泡剂催生更多的气体,进而影响孔泡结构。BP替代量由15%增至35%时,发泡组合A 料中存在更多的水分,水与异氰酸酯接触产生CO2气体冲击泡体,伴随着泡沫生长冷却最后固化成型,导致泡沫平均孔径变大,孔径分布不均,进而导致密度和压缩性能不断降低。另外,液化液中存在大量的成分复杂的支链及环状结构化合物,受液化反应温度及时间影响,产生缩聚的大分子,BP替代量高于35%时,将引入更多杂质,反而降低多元醇原料与异氰酸酯反应的活性,并且泡沫交联程度降低,导致泡沫密度增加和压缩性能进一步降低[1,33]。

表7 BP替代量对发泡组合A料黏度和BPUF性能的影响Table 7 The influence of BP content on the viscosity of foaming composition A and properties of BPUF

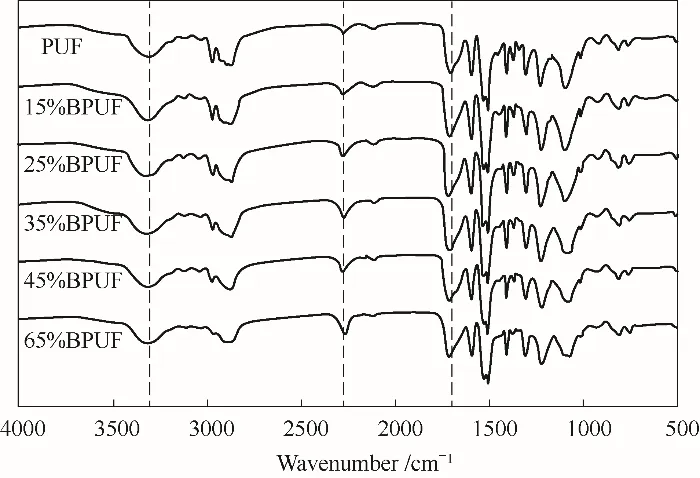

2.2.2 BPUF的红外光谱分析 对不同BP替代量下制得的BPUF 和纯石油基泡沫PUF 进行红外分析,如图2 所示。3200~3450 cm-1范围的谱带归因于O—H 基团的拉伸振动以及氨基甲酸酯和脲基的N—H 键对称与不对称拉伸振动(脲基的变化是水与某些异氰酸酯基之间的反应导致的);1510~1540 cm-1范围内的谱带归因于氨基甲酸酯基团的C—N和N—H 的拉伸和弯曲振动[19,34]。2865 cm-1、2973 cm-1分别归因于聚合物结构中—CH3和—CH2的C—H 键的对称和不对称拉伸振动峰。1410 cm-1和1110 cm-1处峰强分别对应于C N 耦合及C—O 拉伸振动,表明分子链中存在氨基甲酸酯结构。1708 cm-1附近的峰强与C O 吸收振动相关,归因于聚氨基甲酸酯中存在的基本碳结构。另外,由于异氰酸根指数为1.1 时,异氰酸酯相对过量,泡沫材料在2273 cm-1处均存在一定峰强,此处与—NCO 的伸缩振动有关[35]。随着BP 替代量增多,该处振动峰有所增加,说明石油基多元醇A、B 与异氰酸酯反应更加充分完全。

图2 不同BP替代量获得的BPUF的红外光谱图Fig.2 Infrared spectra of BPUF obtained with different BP content

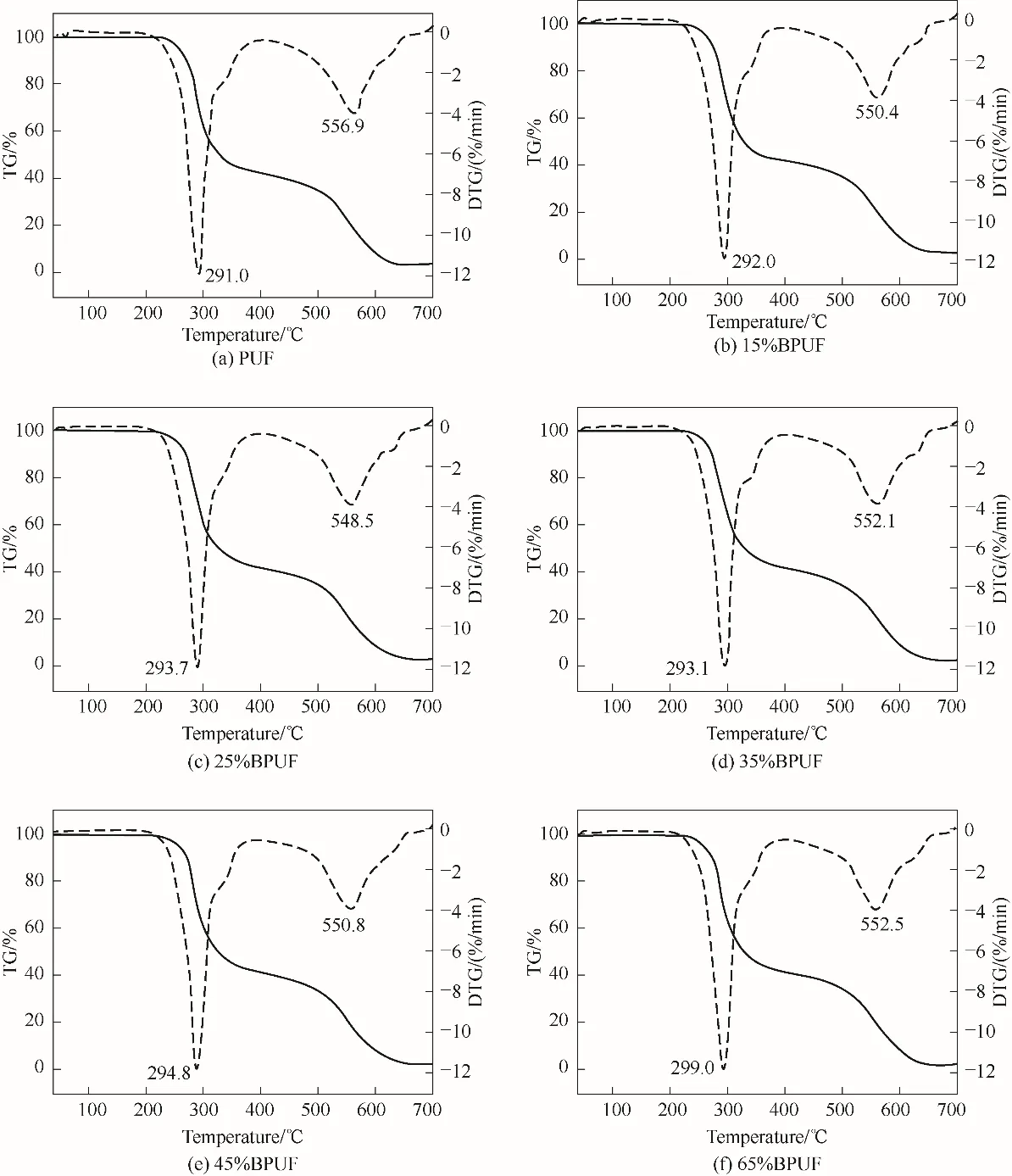

2.2.3 BPUF 的热重分析 不同BP 替代量所得BPUF 在空气氛围下的热重分析曲线如图3 所示。所有泡沫材料的热分解过程相似,主要包括两个热分解阶段。第一阶段主要发生在温度为250~400℃之间,出现快速热分解现象,由聚氨酯泡沫材料中脲键、氨基甲酸酯的分解引起[36]。随着BP 的加入,第一阶段的最大热分解温度小幅上升,由291℃上升至299℃;且最大降解速率减慢,由11.79%/min 下降至5.7%/min。第二阶段发生在440~630℃之间,主要是多元醇骨架的降解,聚氨酯交联网状结构和碳层的氧化分解[37]。当BP 替代量上升时,第二阶段最大热分解温度、热分解速率基本不发生明显变化,温度维持在550℃左右,热分解速率维持在4.0%~4.74%/min。相比于PUF 温度降低了约6℃,热分解速率小幅提高。另外,添加BP后的泡沫材料起始热分解温度约为260℃,相比于纯石油基泡沫,温度上升了35℃,当温度升高至700℃时,泡沫材料的残余量均较少。综上所述,添加BP在一定程度上增强了聚氨酯泡沫的热稳定性能。

图3 不同BP替代量获得的BUPF的TG和DTG曲线Fig.3 TG and DTG curves of BUPF obtained with different BP content

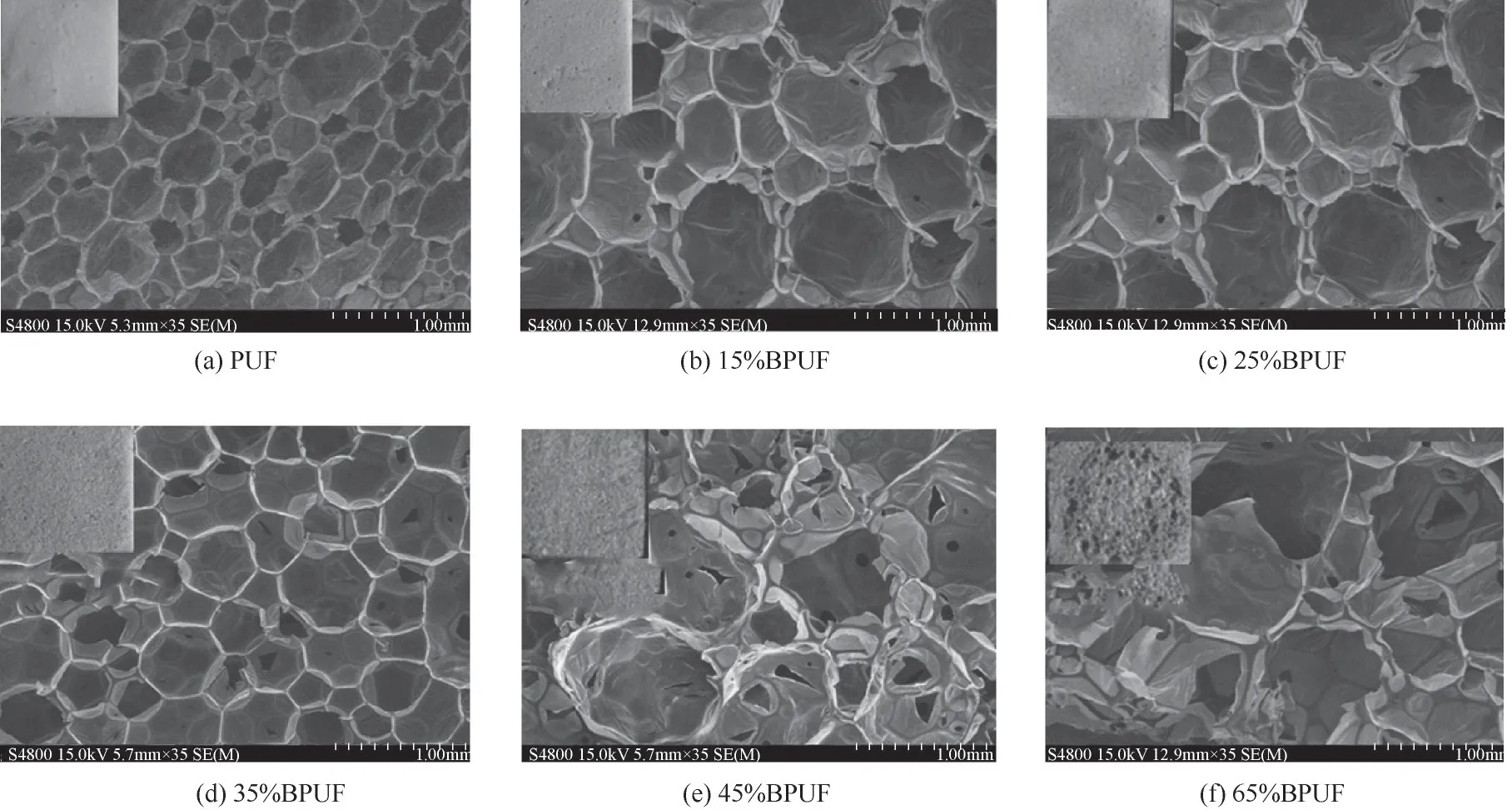

2.2.4 BPUF 的形貌结构分析 对不同BP 替代量所得的泡沫进行电镜分析。从图4 可看出,制得的泡沫材料的孔泡大部分为闭孔。当BP 替代量小于等于35%时,孔泡结构较为完整,孔径大小分布不均,相比于PUF 孔径均较大。当BP 替代量达到45%时,孔泡的规整性迅速下降,甚至出现孔泡融合及破碎现象。当BP 替代量达到65%时,孔泡结构被破坏得更加严重,呈现破碎状态。另外,随着BP 加入量的增大,泡沫表观颜色逐步加深,由乳白色变为咖啡色。当BP 替代量达到65%时,泡沫材料内部出现烧芯现象,肉眼可见孔泡不均一,且内部明显变脆变硬。BP 具有较高酸值,且含有一定量的水分,当BP 替代量过高时,泡沫反应体系中同时存在凝胶反应和发泡反应,反应剧烈且放出大量的热,难以维持两类反应之间的平衡,导致烧芯现象的出现。泡孔结构被破坏,从而导致BPUF 的力学性能大幅下降,这与表7 显示的结果相符。

图4 不同BP替代量获得的BPUF的孔泡结构Fig.4 Cell structure of BPUF obtained with different BP content

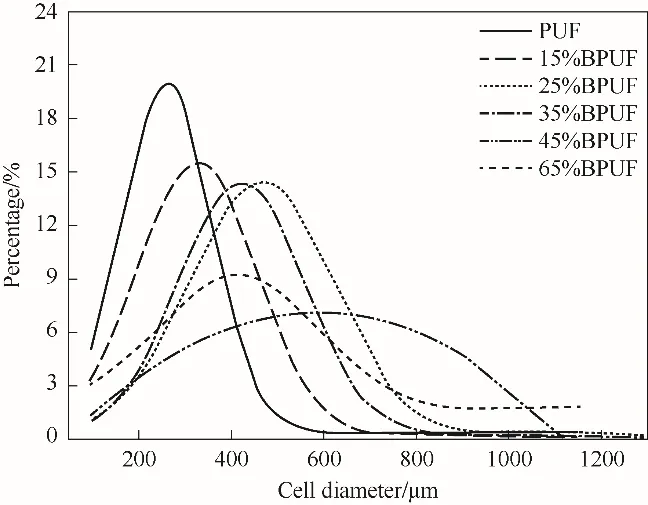

结合图5 的孔径分布可以看出,PUF、15%BPUF、 25%BPUF、 35%BPUF、 45%BPUF、65%BPUF 的平均孔径分别为265、336、462、452、479 和547 µm,随着BP 替代量增多,泡孔直径分布变广。大孔径孔泡更不易于形成稳定结构而坍塌,导致力学性能下降。

图5 不同BP替代量获得的BPUF孔泡结构和孔径分布Fig.5 BPUF pore structure and pore size distribution with different BP content

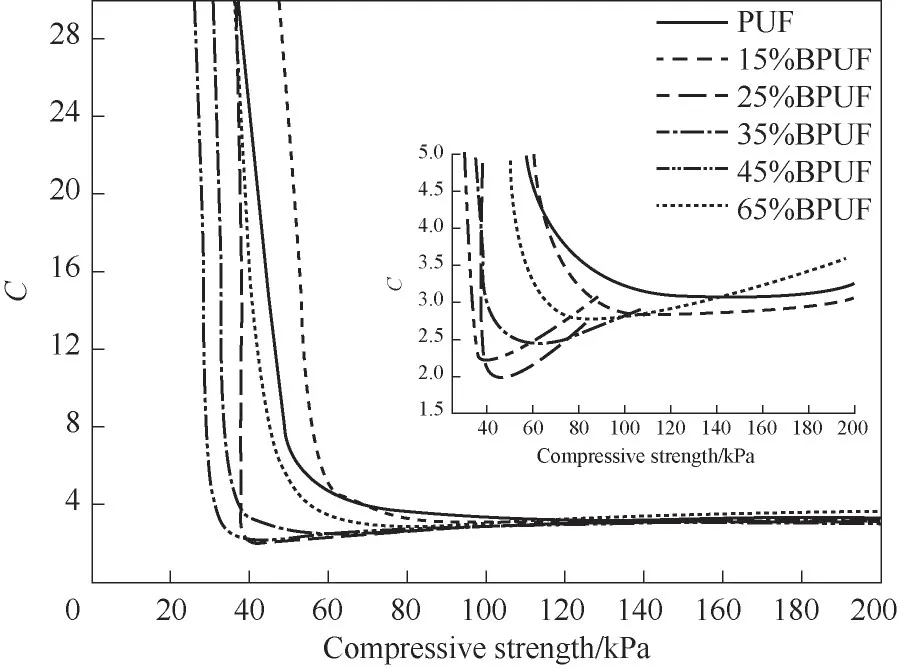

2.2.5 BPUF 缓冲性能分析 聚氨酯泡沫用于缓冲包装,其缓冲性能是一项重要指标,图6 为不同BP替代量下所得BPUF的应力缓冲系数曲线。添加BP后,相同静应力下泡沫的缓冲系数有所减小。随着压缩静应力增大,25%BPUF、35%BPUF和45%BPUF的缓冲系数先下降后上升,存在最低值。纯石油基PUF、15%BPUF 和65%BPUF 的缓冲系数整体下降,并在静应力值超过80 kPa 后,缓冲系数趋于稳定值4。

图6 不同BP添加量获得的BPUF的应力-缓冲系数曲线Fig.6 The stress-buffer coefficient curves of BPUF obtained with different BP content

结合表7 数据分析,发现随着BP 替代量增多,泡沫最小缓冲系数、达到最小缓冲系数时所对应的最大静应力整体有所降低。一方面泡沫孔泡直径增大,密度降低,降低了BPUF 的抗压性能,导致泡沫能够承受的最大静应力降低;另一方面,在被压缩过程中,大泡沫孔泡优先在较大变形范围内分散泡体承受的压力,在静应力较小时可吸收较多的能量。因此,当添加较低量BP 时,含量越高(低于45%)所得泡沫材料的缓冲系数越小,缓冲效果较好[38]。但BP 替代量达到65%时,此时BP 中水分较多,与异氰酸酯反应形成更多刚性的脲基结构,从而导致泡沫出现许多融合破碎的粗孔,变硬变脆。当压缩静应力增大,作用在不规则粗孔泡的力直接将其压坍塌,泡沫变密实难以回弹,因此65%BPUF的缓冲系数有所增大,而泡沫缓冲性能变差。综合各项指标分析,为高效利用液化产物,添加35%的BP较为合适。

3 结 论

本研究将椰衣直接液化得到生物质多元醇,并将其应用于制备聚氨酯缓冲包装泡沫材料,以黏度、羟值、酸值、残渣率等为指标,探讨了合适的液化条件和发泡条件,综合分析得出如下结论。

(1)较佳的液化反应条件为:液固比为6∶1(液化试剂与椰衣质量比),2%浓硫酸为催化剂,160℃常压反应80 min。

(2)CF、CFR 和BP 的红外光谱分析可知,液化反应破环了木质纤维素结构产生较多—OH,最终得到聚醚型多元醇BP。

(3)较佳液化反应条件下,液化反应残渣率为6.5%,液化产物羟值为345.9 mg/g,酸值为18.2 mg/g,黏度360 mPa·s(25℃),适合作为发泡材料的原料。

(4)对较佳条件下获得的椰衣基聚氨酯泡沫进行结构与性能表征,结果表明,BP 的添加可提高泡沫材料的热稳定性,BP添加35%时获得的泡沫材料性能较好,孔泡结构更加完整,泡孔平均直径为427µm,密度为20.3 kg/m3,压缩强度为40.2 kPa,压缩模量为766 kPa,最小缓冲系数为2.27。可作为理想的包装缓冲材料。