合成气费托合成制重质烃Ru-Co/SiC催化剂的制备及性能

2021-07-24陈康伟熊文婷符继乐陈秉辉

陈康伟,熊文婷,符继乐,陈秉辉

(1 厦门大学化学化工学院,厦门福建361005; 2 厦门大学马来西亚分校能源与化学工程学院,马来西亚雪邦43900)

引 言

随着石油资源的日益短缺及环境污染的日益严峻,利用费托合成将由煤、天然气和生物质等转化而来的合成气合成液体燃料和其他化学品再次引起了人们的广泛关注。费托合成是以合成气(CO和H2的混合气)为原料,在催化剂和适当的条件下合成烃类或者碳氢化合物的工艺过程。费托合成反应的产物主要包括碳数分布很广的烃类产品和微量的醇、酸等含氧化合物,具有无硫、无氮等特点。其产物中含有较高碳数的重质烃(C5+),经过精制和裂解可转化成高质量的汽油、柴油和航空煤油等液体燃料及其他化学品[1]。因此费托合成反应是煤、天然气或生物质等非石油资源转化为液体燃料或化学品的一个关键步骤。

费托合成催化剂通常包括活性金属、载体、助剂等组分。钴基催化剂是最具竞争力和潜力的费托合成催化剂,其特点为碳链增长能力强,水煤气反应活性低,适合于由天然气部分氧化得到的H2/CO 比约为2 的合成气转化。其产物中直链烃产率高,易于进行加氢裂化以获取高品质液体燃料,催化性能也较为稳定[2-3]。通过选择适当的载体,引入合适的活性组分和助剂,并改进催化剂的制备方法,可助于调节催化剂的物化结构和性质,从而获得高活性且高选择性的反应性能。费托合成催化剂最常用的载体是金属氧化物[4-5],但是金属氧化物载体普遍存在一个问题,即在催化剂的制备和反应过程中容易形成难以还原的Co2SiO4[6]、CoAl2O4[7]、CoTiO3[8]等物种,降低催化活性,引起催化剂不可逆失活。与常规载体相比,β-SiC 载体具有较强的化学惰性,有利于钴物种的还原,且不与其他催化剂组分形成其他物质。同时其高导热性可以阻止热点的形成,防止催化剂烧结,使催化剂保持高活性[9-10]。Zhu等[11]研究了催化剂的导热性能对费托合成反应性能的影响,分别采用SiO2、TiO2、SiC 三种载体制备钴基催化剂,研究结果表明,与其他两种催化剂相比,Co/SiC 催化剂的高热导率使其具有最高的费托合成活性。Lacroix 等[12]通过对比Co/SiC 和Co/Al2O3的费托合成催化性能,发现Co/SiC 催化剂的高热导率和介孔结构能够提高C5+选择性,同时其化学惰性大大提高了催化剂的重复利用率。另外,为了改善催化剂的活性、选择性和稳定性,常引入其他组分作为助剂。助剂可覆盖部分催化剂表面活性相,减少化学吸附量,同时在金属助剂的界面上产生新活性位点[13]。钴基催化剂常用的贵金属助剂如Pt、Ru、Re、Pd 等可以起氢溢流源作用,促进钴物种还原,形成双金属或合金、提高钴物种的分散度、抑制催化剂失活[14-15]。Ru 是费托合成催化活性最好的金属,且其具有优良的碳增长能力,但因价格昂贵而常用作助剂引入催化剂中。

在钴基催化剂的制备过程中,不同制备方法会影响催化剂结构和反应性能。本文采用原位还原法添加Ru 助剂来制备改性钴基催化剂。原位还原方法是催化剂制备的一种常用方法[16],具有操作简易、成本较低、影响因素少等优点。本文采用不同的方式添加Ru助剂制备改性钴基催化剂,并分析了催化剂组成、制备方法对催化剂结构和反应性能的影响。

1 实验材料和方法

1.1 材料

氢氟酸(HF)、无水乙醇(C2H5OH)、三氯化钌(RuCl3·3H2O)以及六水合硝酸钴(Co(NO3)2·6H2O),纯度皆为分析纯AR 级别,由国药集团化学试剂有限公司提供。碳化硅(SiC),分析纯AR 级别,由太原西科纳米科技有限公司提供。石英砂,粒径为0.420~0.841 mm,由国药集团化学试剂有限公司提供。实验用水为去离子水。氢气(H2,99.99%)、氮气(N2,99.99%)、氩气(Ar,99.99%)以及色谱空气,由福州新航工业气体有限公司提供。反应混合气(V(H2)/V(CO)/V(N2) = 60/30/10)以及10%氨氦混合气(10%NH3/He),由林德气体有限公司提供。气相色谱标准气(CH4/C2H6/C3H8/C4H10/C5H12)由上海伟创标准气体有限公司提供。

1.2 分析测试仪器

固定床反应器,秦皇岛博赫科技开发有限公司;气相色谱仪(GC-9160),上海欧华分析仪器厂;X 射线粉末衍射仪(Ultima IV 型),日本Rigaku 公司;物理吸附仪(ASAP 2020),美国Micrometrics 公司;质谱仪(Qic-20),英国Hiden 仪器公司;射线荧光光谱仪(S8 TIGER X),德国Bruker AXS 公司;高分辨透射电镜(Tecnai F30),荷兰FEI 公司;X 射线扫描微探针电子能谱仪(Quantum 2000),美国Physical electronics 公司。

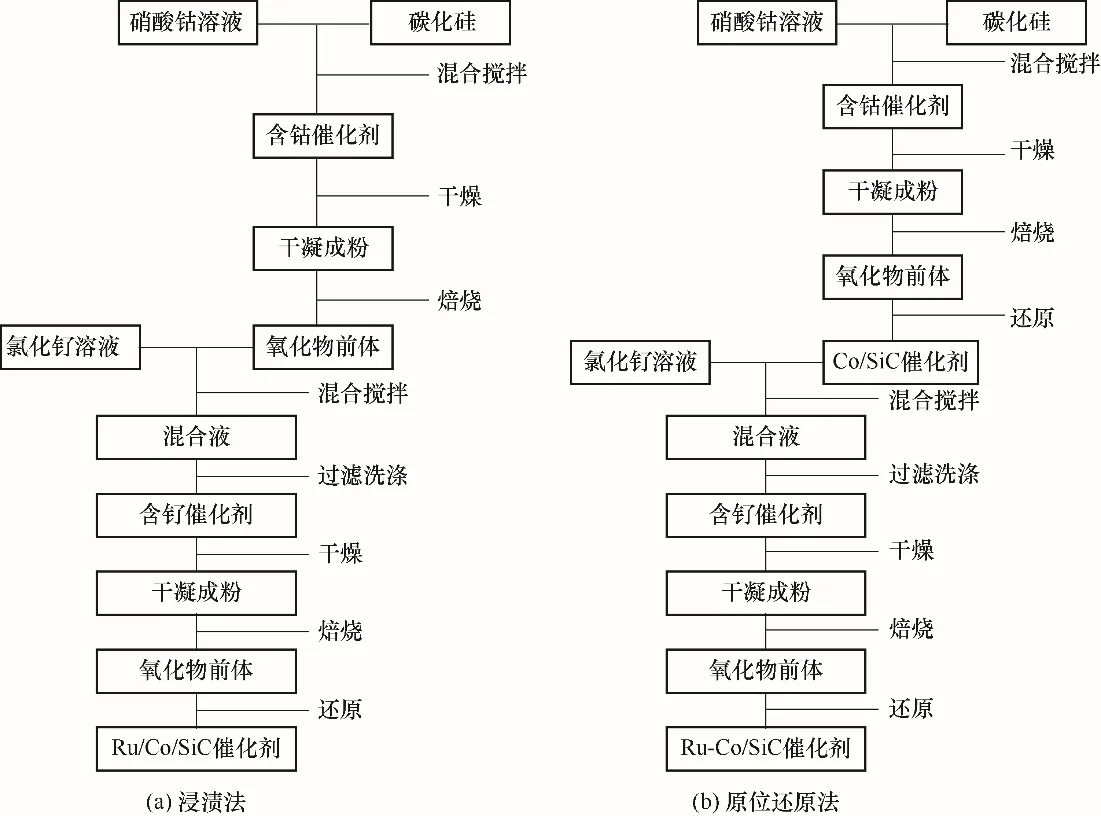

图1 制备钴基催化剂主要步骤Fig.1 Preparation process of cobalt based catalyst

1.3 催化剂的制备

分别采用原位还原法和浸渍法负载Ru助剂,制备钴基催化剂。主要实验步骤如图1所示。

(1)六水合硝酸钴Co(NO3)2·6H2O 和三氯化钌RuCl3·3H2O 作为前体,β-SiC 为载体制备费托合成催化剂。负载前对载体进行预处理,以便除去载体中的C 和SiO2等其他杂质。首先,将β-SiC 置于HF溶液(VHF∶VH2O=1∶3)中搅拌12 h,过滤洗涤后,110℃干燥12 h,再放入马弗炉中以5℃/min 速率升温至700℃焙烧6 h。

(2)浸渍法负载Ru 助剂:根据SiC 载体的吸水量和Co负载量,配制Co(NO3)2浸渍液,并均匀滴加至SiC 载体上,混合均匀后超声30 min,然后静置24 h,110℃干燥12 h,最后放入马弗炉中以5℃/min 速率升温至500℃焙烧6 h。根据Ru 添加量将所需的RuCl3·3H2O 和已制备的Co/SiC 催化剂,混合均匀后常温下搅拌24 h,110℃干燥12 h,最后放入马弗炉中以5℃/min速率升温至300℃焙烧6 h,得到催化剂Ru/Co/SiC。

(3)原位还原法负载Ru 助剂:根据SiC 吸水量和Co 负载量,配制Co(NO3)2浸渍液,并均匀滴加至SiC 载体上,混合均匀后超声30 min,然后静置24 h,再以110℃干燥12 h,最后放入马弗炉中以5℃/min速率升温至500℃焙烧6 h。将已制备的Co/SiC 催化剂置于H2气氛中,5℃/min升温至350℃还原6 h。然后根据Ru添加量加入所需的RuCl3·3H2O,搅拌2 h,过滤洗涤后,110℃干燥12 h,再放入马弗炉中以5℃/min 速率升温至300℃焙烧6 h,得到催化剂Ru-Co/SiC。

1.4 催化剂物理化学性质表征

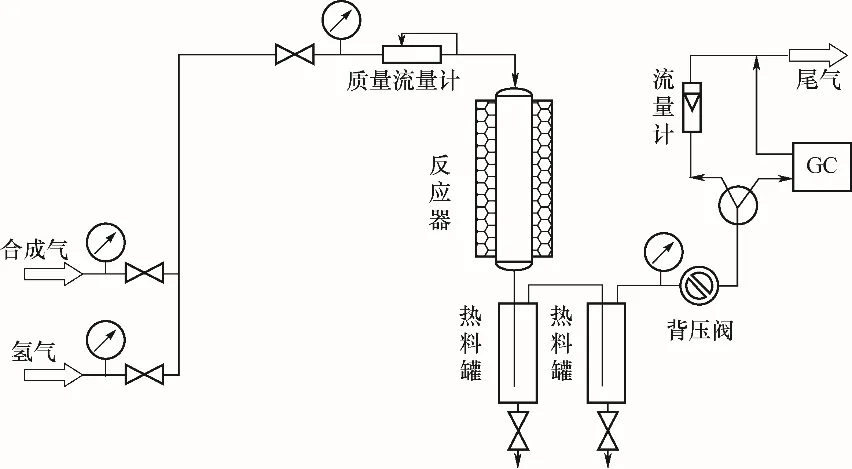

催化剂的反应性能评价在固定床反应器中进行,反应管直径16 mm、内径13 mm、管长500 mm,评价装置如图2所示。具体评价过程如下。

(1) 催化剂的装填:催化剂用量为3 g,经过压片、成型、过筛后的新鲜催化剂(粒径为0.177~0.420 mm)加入石英反应管中,再放入固定床反应器。

(2) 催化剂还原:在0.2 MPa、H2流量100 ml/min条件下,从常温以5℃/min的升温速率程序升温至一定温度,新鲜催化剂在此温度下原位还原6 h。本文考察的还原条件为还原温度250~350℃。

(3)反应评价:催化剂原位还原结束后,在H2气氛下进行降温,待温度降低到130℃以下时,将H2切换成反应混合气,调整反应系统至一定条件下开始反应评价。本文考察的反应条件包括反应温度180~200℃,反应压力1.0~2.5 MPa,还原温度300~400℃。

图2 费托合成反应装置Fig.2 The experimental set-up of F-T synthesis

(4)产物分析:反应的液体产物通过冷肼(-2℃)收集,固态产物通过热肼(130℃)收集。反应后的尾气利用上海欧华分析仪器厂的GC-9160 型色谱仪热导检测器(TCD)和氢火焰检测器(FID)联合进行在线气相色谱分析。其中TCD 色谱柱为Porapak Q柱,柱长2 m,利用N2作内标分析H2、N2、CO、CO2和CH4;FID 色谱柱为Al2O3柱,规格为30 m×0.32 mm ×10µm,用于分析低碳直链烃类物质(C2~C4)。

2 实验结果与讨论

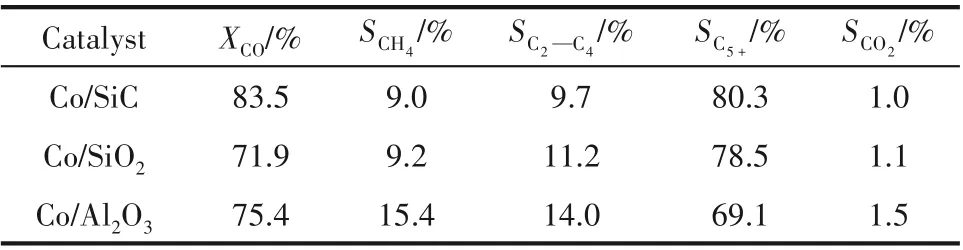

2.1 载体与钴源前体对催化剂性能的影响

分别以SiC、SiO2和Al2O3作为催化剂载体,采用等体积浸渍法制备了三种相同活性组分负载量(20%)的钴基催化剂,分别进行了费托合成反应性能评价,结果如表1 所示。从表中可以看出,Co/SiC 催化剂的CO 转化率高达83.5%,远高于Co/SiO2和Co/Al2O3。而且从选择性来看,Co/SiC 催化剂具有最高的C5+选择性(80.3%)和最低的CH4选择性(9.0%)。由此可见,载体的选择不仅能够影响催化剂的催化活性,而且影响其重质烃选择性。以SiC 为载体制备的Co催化剂具有更好的催化性能,主要可能是因为SiC 具有化学性能稳定、机械强度高、导热性好等性质,同时Co-SiC 的相互作用力小,有利于Co 物种的还原[12,17]。

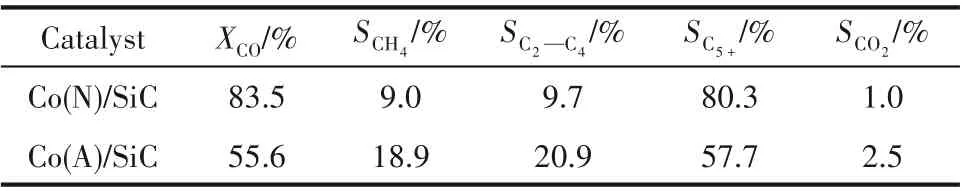

2.2 钴源前体对催化剂性能的影响

不同钴源前体可影响催化剂中钴的分散度和还原度以及表面电子性质等[18]。采用等体积浸渍法制备了相同钴负载量(20%)并以硝酸钴和醋酸钴为钴源的催化剂,分别用Co(N)/SiC 和Co(A)/SiC 表示,其催化性能评价结果如表2所示。Co(N)/SiC 催化剂的CO 转化率和C5+选择性皆优于Co(A)/SiC 催化剂。这主要是由于Co(N)/SiC 催化剂中,硝酸钴易于低温下分解,使得制备的Co(N)/SiC 催化剂中Co3O4晶粒的尺寸较小,具有更高分散度,催化剂表面具有更多的活性位点[19]。因此,本文均以硝酸钴为钴源制备钴基催化剂。

表1 不同载体的钴基催化剂的性能Table 1 Effect of supports on the catalytic performance of Co-based catalysts

表2 不同钴源前体对Co/SiC催化剂性能的影响Table 2 Effect of cobalt sources on the catalyticperformance of the Co/SiC catalysts

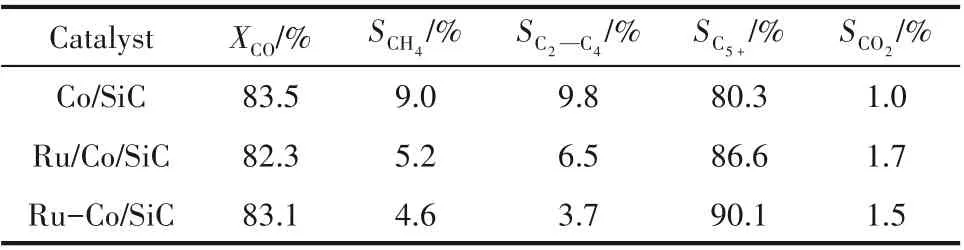

2.3 Ru的负载方法对催化剂性能的影响

以硝酸钴为钴源制备的Co(N)/SiC 催化剂具有较高的反应活性,但存在CH4选择性高、重质烃选择性低的缺点[20]。Ru 作为金属助剂对钴基催化剂的活性、重质烃选择性都有重要的促进作用。据此,本文采用浸渍法和原位还原法进一步将1%的Ru助剂引入等体积浸渍法合成的Co/SiC 催化剂,分别以Ru/Co/SiC 和Ru-Co/SiC 表示。将Ru 助剂的添加及其添加方式对钴基催化剂结构、还原行为以及费托合成性能的影响进行评价,其中性能结果见表3。添加Ru助剂后,催化剂的CO转化率变化不大,皆在83%左右。从选择性来看,Ru能有效提高催化剂重质烃的选择性,其中,Ru-Co/SiC 催化剂的C5+选择性最高,高达90.1%。因此,相对于浸渍法,原位还原法为更合适的制备方法。

表3 Ru助剂的添加对钴基催化剂的费托合成性能影响Table 3 The effect of Ru addition on the catalytic performance of Co-based catalysts for F-T synthesis

此外,与代表性文献中费托合成催化剂的工艺条件相比,本文所制备的Ru-Co/SiC 催化剂具有较理想的反应性能,其重质烃选择性高于大多数催化剂,包 括Co/SiC (80.2%)[9]、Co/Al2O3-SiC (77.5%)[21]、Cu-Ru/Al2O3(77.0%)[22],仅 次 于Co-Ru/SiO2催 化 剂(93.3%)[23]。值得一提的是,上述代表文献中的催化剂工艺反应温度介于220~240℃。在相对较低的反应温度(185℃)下,本文Ru-Co/SiC 催化剂的活性高达83.1%,显著优于其他催化剂。

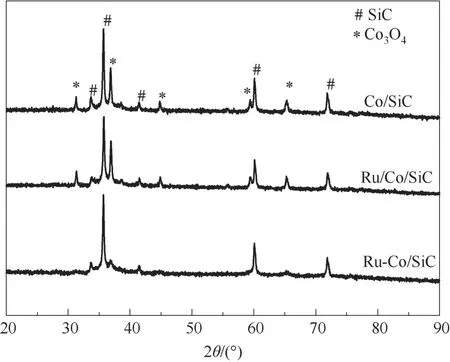

2.4 催化剂XRD表征

从图3 中催化剂的XRD 谱图可以看出,催化剂在2θ=31.3°、36.8°、45.8°、59.4°和65.3°处均有明显的Co3O4晶体的特征衍射峰。其中Ru-Co/SiC 中Co3O4特征衍射峰明显小于Ru/Co/SiC,这说明原位还原法负载Ru 催化剂表面Co3O4晶粒的尺寸较小。在所有催化剂中都没有观察到Ru 物种的特征衍射峰,这可能是由于Ru 的含量较低,而且分散度较高[24-25]。

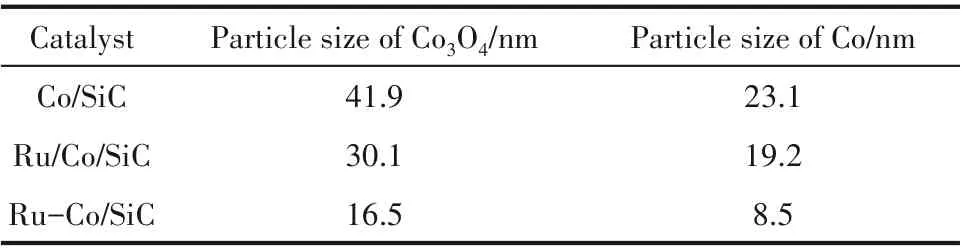

根据Scherrer 方程,由Co3O4的最强衍射峰(2θ=36.8°)可计算出钴物种的晶粒尺寸。如表4所示,Ru的引入使得催化剂表面的Co3O4和Co 晶粒尺寸均减小,有利于钴活性物种的分散,其中Ru-Co/SiC 上Co3O4和Co 的晶粒尺寸最小,分别为16.5 nm 和8.5 nm。

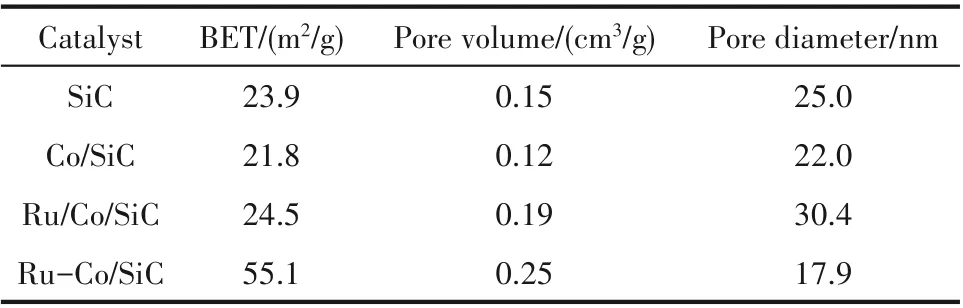

2.5 催化剂BET表征

图3 Co/SiC、Ru/Co/SiC和Ru-Co/SiC催化剂XRD谱图Fig.3 XRD patterns of Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

表4 Co/SiC、Ru/Co/SiC和Ru-Co/SiC催化剂中Co物种的晶粒尺寸Table 4 The crystallite sizes of Co species in Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

表5 Co/SiC、Ru/Co/SiC和Ru-Co/SiC催化剂BET比表面积和孔结构参数Table 5 The surface area and pore structure data of Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

催化剂N2物理吸附-脱附分析结果如表5所示,负载Co 后SiC 载体的比表面积、孔容和孔径有一定程度的降低,这主要是因为钴盐在浸渍过程中沉积在载体的孔道中,造成部分孔道堵塞。浸渍法添加Ru 助剂使Ru/Co/SiC 催化剂比表面积、孔容、孔径略微升高,这可能是由二次浸渍过程中部分Co粒子移出载体孔道的结果[26]。Ru-Co/SiC 催化剂的孔径(17.9 nm)远小于Ru/Co/SiC 催化剂(30.4 nm),可以减慢产物扩散,有利于α-烯烃再次吸附发生二次反应,进而增加重质烃的形成[3,19,27]。

2.6 催化剂H2-TPR表征

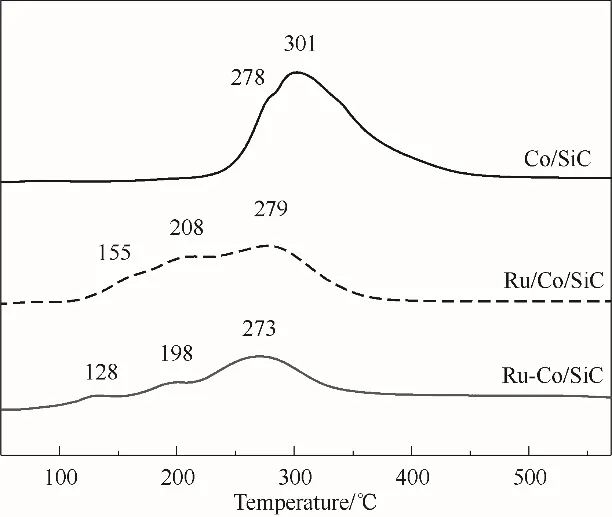

图4 Co/SiC、Ru/Co/SiC和Ru-Co/SiC催化剂H2-TPR表征结果Fig.4 H2-TPR profiles of fresh Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

催化剂H2-TPR 表征结果如图4 所示。Co/SiC催化剂有两个比较强的还原峰(278℃和301℃),根据XRD 谱图可知,Co 物种在新鲜催化剂中主要以Co3O4的形式存在,而Co3O4一般经过两步还原形成Co:Co3O4→CoO→Co[23,28]。因此,两个还原峰分别对应Co3O4的两步还原过程。Ru/Co/SiC 和Ru-Co/SiC催化剂有三个还原峰,温度最低的还原峰可能是Ru氧物种的还原峰。催化剂中添加少量的Ru后,钴氧物种相应的还原峰均向低温方向移动,这主要是来自于Ru 所作用的氢溢流现象,促进Co 物种的还原[29-30]。值得注意的是,Ru-Co/SiC 催化剂的还原峰比Ru/Co/SiC催化剂向低温方向偏移得更大,说明该催化剂更容易被还原,由此推测,在Ru-Co/SiC 催化剂中,Ru和Co间的相互作用增强。

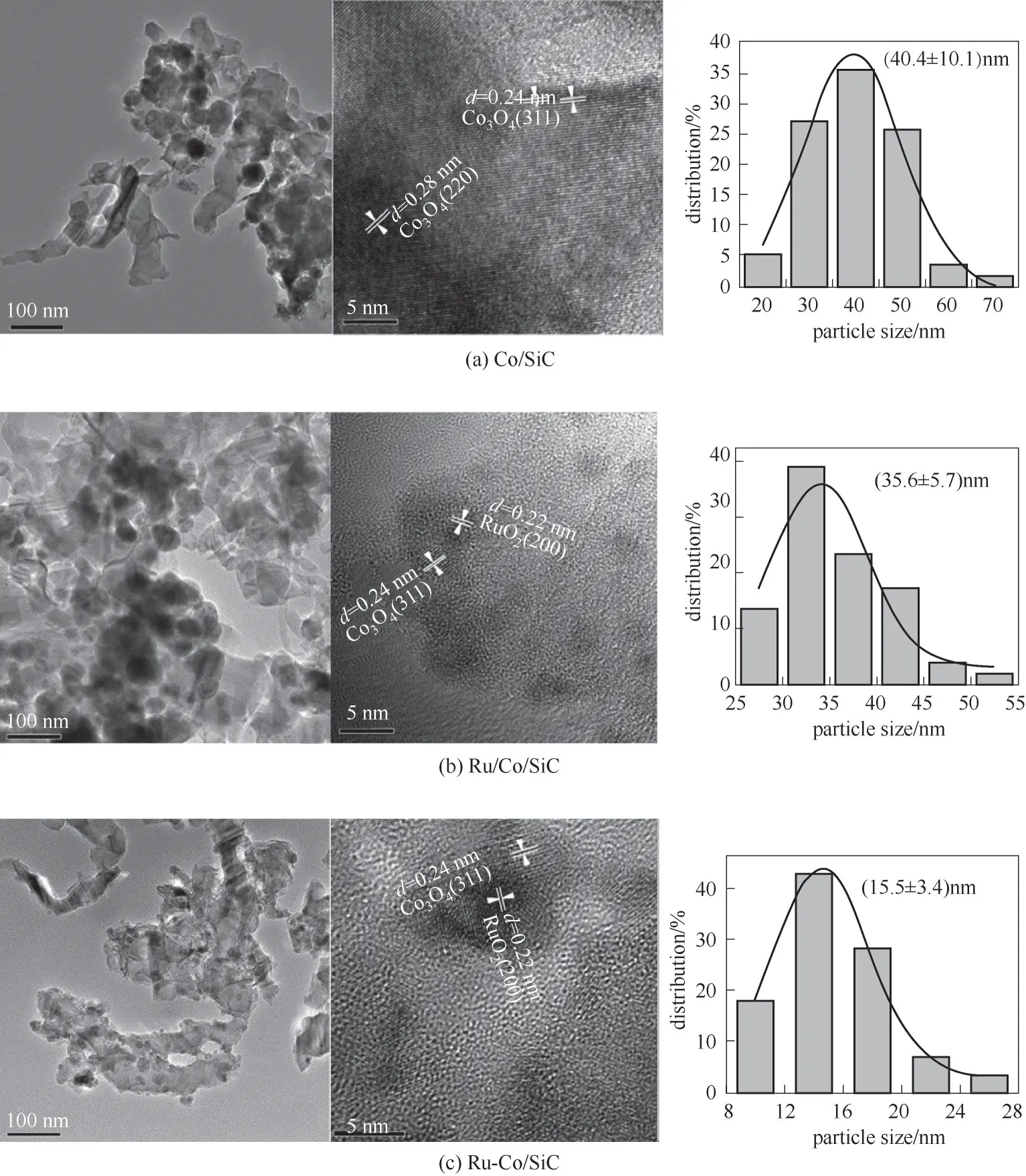

2.7 催化剂TEM表征以及元素分析

催化剂的形貌和晶格条纹可以通过TEM 表征以及EDS元素分析观察。从图5中的EDS分析结果可以看出,Ru/Co/SiC 和Ru-Co/SiC 催化剂中均存在Co和Ru元素。从Co/SiC催化剂的TEM图[图6(a)]中可以观察到较大的Co 颗粒,其平均粒径为40.4 nm。Ru 助剂的添加使得催化剂的平均粒径减小,Ru/Co/SiC 催化剂的平均粒径为35.6 nm[图6(b)],但其表面粒子的团聚现象显著。从Ru-Co/SiC 催化剂的TEM图[图6(c)]中可以观察到较小的Co 颗粒均匀分布在载体上,平均粒径为15.5 nm。这些结果与XRD 表征中通过Scherrer 方程计算的晶粒尺寸一致(表4)。Co/SiC 催化剂上的0.24 nm 和0.28 nm 的晶格间距分别对应Co3O4的(311)和(220)晶面。在Ru/Co/SiC催化剂上可以观察到RuO2的(200)晶面和Co3O4的(311)晶面。催化剂Ru-Co/SiC 上可以看到0.22 nm 的晶格间距,其对应的是RuO2的(200)晶面;在其旁边可以观察到Co3O4(311)晶面,从图中可以看出RuO2和Co3O4紧密接触,正如前文推断的该催化剂上Ru 和Co之间存在较强的相互作用力[31]。

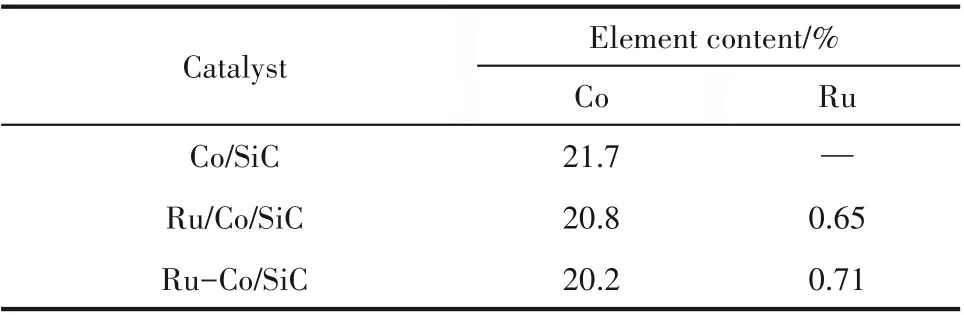

2.8 催化剂XRF表征

X 射线荧光光谱分析可用于定量分析催化剂中各元素的种类和含量。如表6 中XRF 表征结果所示,Ru 助剂的添加使催化剂中Co 含量有一定程度的损失,其中Ru/Co/SiC 催化剂中Co 含量为20.8%,这主要由于二次浸渍过程中Co 物种的流失。Ru-Co/SiC 催化剂中Co 含量为20.2%,这主要是由于在原位还原法负载Ru 过程中,Co 与RuO2发生了置换反应,导致催化剂中Co 含量减少得更多。Ru-Co/SiC催化剂中Ru含量略高于Ru/Co/SiC 催化剂,这说明相对于浸渍法,原位还原法能够提高Ru 利用率,减小流失。

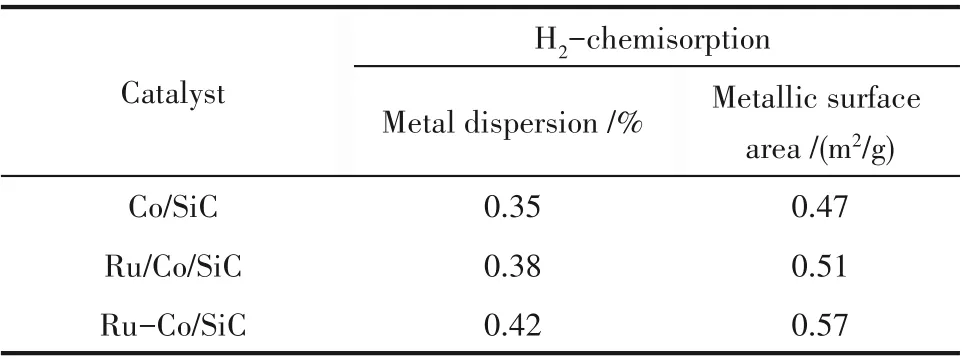

2.9 催化剂H2-chemisorption表征

催化剂表面活性组分的分散度以及表面积可以通过H2化学吸附测得。从表7 中可以看出,催化剂负载Ru 后,金属活性位点增多,表面积增大。其中Ru-Co/SiC 催化剂中金属活性组分分散度和表面积均高于Co/SiC以及Ru/Co/SiC催化剂。

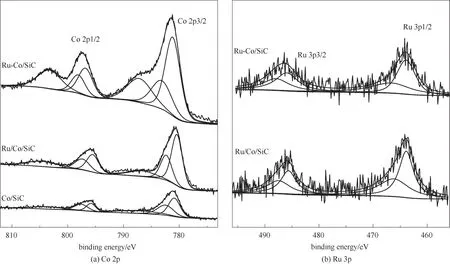

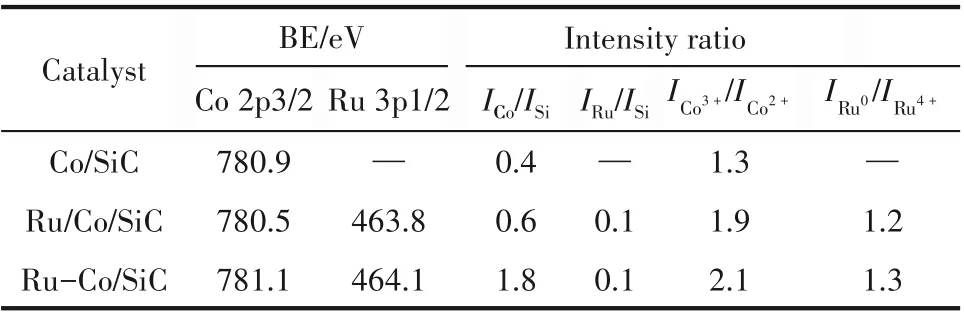

2.10 催化剂XPS表征

为了进一步了解催化剂的性质,本文对催化剂进行了XPS 表征以分析催化剂表面的Co 和Ru物种的价态变化,结果如图7 所示。对于Co 物种,结合能在781 eV 左右的2p3/2 峰和结合能在796 eV 左右的2p1/2 峰与文献中Co3O4的特征峰一致,说明催化剂表面Co 物种大部分是以Co3O4状态存在。此外,Ru-Co/SiC 在其高结合能位有一个明显的伴卫星峰,这是由高自旋状态的Co2+的振起效应(shake-up)所引起的,此种振起效应不存在于低自旋状态的Co3+[6]。对于Ru-Co/SiC 和Ru/Co/SiC 催化剂,电子结合能在464 eV 左右的Ru 3p1/2 峰以及486 eV 左右的Ru 3p3/2 峰归属于RuO2物种的特征峰。

Co3O4的Co 2p3/2 和Co 2p1/2 峰可以进一步分解拟合为八面体的Co3+、四面体的Co2+和Co2+卫星峰。根据各条拟合曲线的位置和峰面积可以计算Co3O4中不同价态的Co 离子结合能和含量,计算结果如表8 所示。Ru 助剂的添加明显增大了催化剂表面Co/Si 原子比,这说明Ru 的添加,增大了催化剂金属表面钴位密度。Ru-Co/SiC 催化剂和Ru/Co/SiC 催化剂表面Ru/Si 原子比无差别,而Co/Si 原子比差别较大。其中,Ru-Co/SiC 催化剂表面Co/Si 原子比(1.8)远高于Ru/Co/SiC 催化剂(0.6),可见Ru-Co/SiC 催化剂表面具有更多的Co3O4颗粒,这与H2化学吸附数据(表7)一致。结合XRD 数据,可推测Ru-Co/SiC 催化剂表面Co3O4晶粒尺寸较小,具有更好的分散度,这与TEM 的结果一致。从表8中可以看出,Ru-Co/SiC 和Ru/Co/SiC 催化剂Co3+与Co2+拟合峰面积比(ICo3+/ICo2+)分别为2.1 和1.9,这说明Ru-Co/SiC 中含有更多的Co3+,具有高还原性;结合Ru 3p 峰的拟合数据来看,Ru-Co/SiC 催化剂上的Ru0与Ru4+拟合峰面积比(1.3)略高于Ru/Co/SiC催化剂(1.2)。因此可以推断,Ru-Co/SiC 催化剂Co物种失去更多的电子,把电子转移到Ru 上,即催化剂上Co 和Ru 间的作用力相对更强,对催化剂还原性和Co 的分散度皆有影响,此结果与H2-TPR 数据一致。

图6 Co/SiC、Ru/Co/SiC 和Ru-Co/SiC催化剂的TEM图像Fig.6 TEM images of Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

表6 Co/SiC、Ru/Co/SiC和Ru-Co/SiC催化剂元素含量Table 6 The element content of Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

表7 Co/SiC、Ru-Co/SiC和Ru/Co/SiC催化剂中活性组分的分散度和表面积Table 7 The data of metal dispersion and metallic surface area for Co/SiC,Ru-Co/SiC and Ru/Co/SiC catalysts

3 结 论

(1)通过考察SiO2、Al2O3、SiC 三种载体负载Co催化剂在费托合成反应中的催化性能,发现以SiC 为载体制备的Co/SiC 催化剂具有最高的CO 转化率和重质烃选择性。

图7 Co/SiC、Ru-Co/SiC和Ru/Co/SiC催化剂的XPS谱图Fig.7 XPS spectra of Co/SiC,Ru-Co/SiC and Ru/Co/SiC catalysts

表8 Co/SiC、Ru-Co/SiC和Ru/Co/SiC催化剂的XPS表征结果Table 8 XPS analysis results of Co/SiC,Ru/Co/SiC and Ru-Co/SiC catalysts

(2)根据催化性能如CO转化率和C5+选择性的比较,硝酸钴比醋酸钴具备更好的催化性能,更适合作为制备催化剂的钴源。

(3)相比于浸渍法添加Ru 助剂,原位还原法添加Ru 助剂的Ru-Co/SiC 催化剂不仅具有高活性,且其C5+选择性较高、CH4选择性较低。这主要是由于该催化剂表面的Co 晶粒较小、分散度较好。此外,Co 与Ru 间的相互作用强,催化剂的还原性较好,从而具有高活性。另外,催化剂较小的孔径也可以减慢产物扩散,有利于α-烯烃再次吸附发生二次反应,进而增加长链烃的形成,获得较高的重质烃选择性。因此,采用原位还原法负载Ru制备的钴基催化剂较理想。