有机框架膜在气体分离中的研究进展

2021-07-24王绍宇马翰泽吴洪梁旭王洪建朱姿亭姜忠义

王绍宇,马翰泽,吴洪,梁旭,王洪建,朱姿亭,姜忠义,3

(1天津大学化工学院绿色化学化工教育部重点实验室,天津300072;2天津化学化工协同创新中心,天津300072;3天津大学-新加坡国立大学福州联合学院,天津大学福州国际校区,福建福州350207)

引 言

气体分离是众多能源和绿色化工制造中的基本环节,在燃料气纯化、二氧化碳捕集与分离及大宗化学品生产等过程中日益占据重要地位。分离技术的选择主要取决于产品纯度、回收率、产量、环境和经济效益等因素。与深冷精馏、吸收、吸附等其他分离技术相比,膜分离过程具有操作简单、能耗低、占地面积小、投资和操作成本低、环境友好等优点,被视为最有潜力的气体分离技术之一[1]。过去几十年中,气体分离膜技术获得了快速发展,在氢气回收[2]、天然气提纯[3]、二氧化碳捕集[4]以及烯烃/烷烃分离[5]等工业生产过程中得到了越来越广泛的应用,目前其市场规模已经突破14亿美元[6]。

20 世纪80 年代,高分子膜因其力学性能好、成本低、易于大面积制备等优点,最先实现工业化应用。然而,高分子膜的分离性能受“trade-off”效应制约,即当膜的渗透性提高时,膜的选择性下降[7]。Robeson[8-9]对大量高分子膜的气体分离性能数据进行了分析总结,以膜的选择性对渗透性作图,绘制了著名的Robeson 上限(upper bound),将大部分普通高分子膜的数据点限定在了上限的下方。目前,Robeson 上限是评价气体分离膜综合性能的常用指标。此外,高分子膜结构难以精密调控,应用过程中塑化、老化效应严重,导致分离性能下降,制约了高分子膜在气体分离中的实际应用。开发高孔隙率、结构易于调控、高稳定性的膜材料是提升膜综合性能(选择性、渗透性、稳定性)、突破Robeson 上限及推动膜技术发展与应用的关键。

近年来,有机框架膜(organic framework membranes,OFMs;或 称 X-organic framework membranes,XOFMs)引起学者们的广泛关注。有机框架材料由不同的有机单体通过共价键、金属-有机配位键或分子间作用力构筑框架主体,具有孔隙率高、孔道结构精确可调、可官能化修饰等特点。目前为止,一系列的有机框架膜包括金属有机框架(metal-organic frameworks,MOFs)膜[10-12]、共价有机框架(covalent organic frameworks,COFs)膜[13-15]、多孔芳香框架(porous aromatic frameworks,PAFs)膜[16]、共轭微孔聚合物(conjugated microporous polymers,CMPs)膜[17]、多 孔有机笼(porous organic cages,POCs)膜[18]、氢键有机框架(hydrogen-bonded organic frameworks,HOFs)膜[19]等,已被开发并用于气体分离过程。如图1 所示,有机框架膜用于气体分离有如下优势:(1)构筑单元具有化学和结构多样性,赋予有机框架材料不同的化学和拓扑结构,且孔径可在亚纳米尺度上精密调控,适于各种亚纳米尺寸的气体分子分离;(2)孔道结构规整,且物理化学微环境可通过调整孔道内壁官能团的种类、数目和分布进行调控,优化对特定气体的相互作用,强化促进传递过程;(3)高孔隙率和超薄化的特点赋予有机框架膜较高的渗透通量;(4)良好的物理和化学稳定性赋予有机框架膜对各种极端环境的高耐受性,有利于维持长期操作稳定性。上述特性使有机框架膜具有高选择性和高渗透性,可克服“trade-off”效应的制约,突破Robeson 上限。同时,良好的稳定性使其避免了塑化、老化效应的限制。因此,有机框架膜已迅速发展成为气体分离领域的研究前沿。

图1 有机框架膜气体分离示意图Fig.1 Schematic illustration of organic framework membranes in gas separation

本文主要介绍了近年来有机框架气体分离膜的研究进展,包括膜材料、制备方法与应用。首先,从有机框架膜的化学组成、结构特征出发,分析其在气体分离膜构筑过程中的优势;随后,总结了有机框架膜的制备方法和适用范围;讨论了有机框架膜的气体传输机制及其在二氧化碳捕集与分离、烯烃/烷烃分离、稀有气体分离等气体分离领域的应用;最后,对有机框架膜的未来发展所面临的机遇与挑战进行了分析。

1 用于气体分离的有机框架膜

1.1 金属有机框架膜

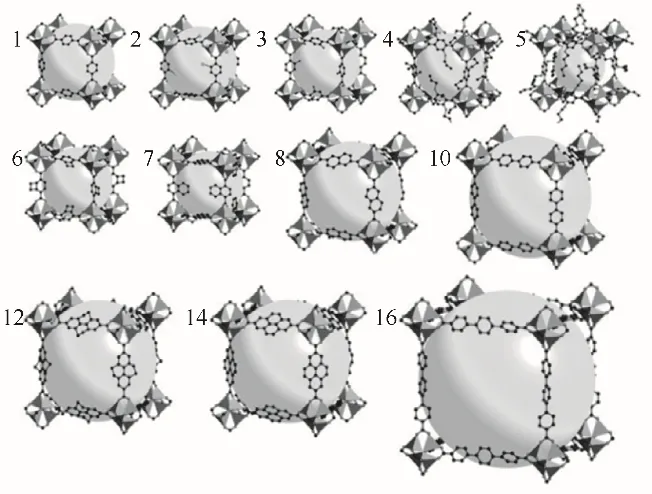

金属有机框架(MOFs),也被称作多孔配位聚合物,是由金属离子或金属簇作为次级结构单元与有机桥联配体通过配位键连接而成的一类晶态多孔材料。1995 年,Yaghi 等[20]首次提出了MOFs 的概念。随后,具有稳定多孔特性的MOF-5(IRMOF-1)[21]和HKUST-1[22]被成功制备,其在完全移除溶剂后仍可保持框架的完整性。此后,各类具有不同拓扑结构和独特功能的MOFs 材料被陆续报道。鉴于MOFs 结构是由多种次级结构单元和有机配体构成,通过对有机配体的设计可调控MOFs 的孔径及引入功能基团[23-24](图2),灵活的金属中心-配体组合及多变的拓扑结构也赋予了MOFs 多样化的结构。同时,由于具有高孔隙率、高比表面积、低密度、一定的柔性及良好的热稳定性和化学稳定性等优势[25],MOFs 材料成为研究热点。二价、三价和四价的各族金属离子,以及以多元羧酸配体和含氮杂环配体为主的各种有机、无机配体均已被应用于MOFs 结构的构筑,截至2020 年1 月,剑桥结构数据库(CSD)统计的MOFs 结构已达99075 个[26],其应用领域包括但不限于膜分离[27-29]、气体吸附与存储[30-31]、水体污染物的净化[32]、药物输送[33]、催化[34]、电子传导[35]和光学材料[36]等。

对于气体分离膜来说,MOFs 材料具有如下优势:(1)灵活可调的结构设计使MOFs 材料的孔径可被精确定位至待分离气体混合物的分子动力学直径之间,有实现高选择性分子筛分的潜力;(2)在MOFs 制备过程中,次级结构单元可能与溶剂分子等非配位分子发生配位,通过动态真空下的热处理或溶剂交换进行活化后,这些溶剂分子会脱离骨架,留下不饱和金属位点,这些缺电子的不饱和位点可与富电子的气体分子如CO2和烃类化合物发生可逆相互作用,增强吸附选择性;(3)通过对次级结构单元和有机桥联配体的合理设计或合成后修饰,可在MOFs 框架内引入多种功能基团,对膜内的物理/化学微环境进行调控,改善膜的分离性能。因此,MOFs 是有望实现高性能气体分离的新一代膜材料,目前已有大量基于MOFs 材料的气体分离膜的报道[6]。目前常用于气体分离膜的MOFs 材料包括HKUST-1[37]、MIL-53[38]、UiO-66[39-40]、Cu3(BTC)2[41]和ZIFs系列[42-43]等。

图2 具有相同拓扑结构的IRMOF-n(n=1~7,8,10,12,14,16)[24]Fig.2 IRMOF-n(n=1—7,8,10,12,14,16)with the same topology[24]

1.2 共价有机框架膜

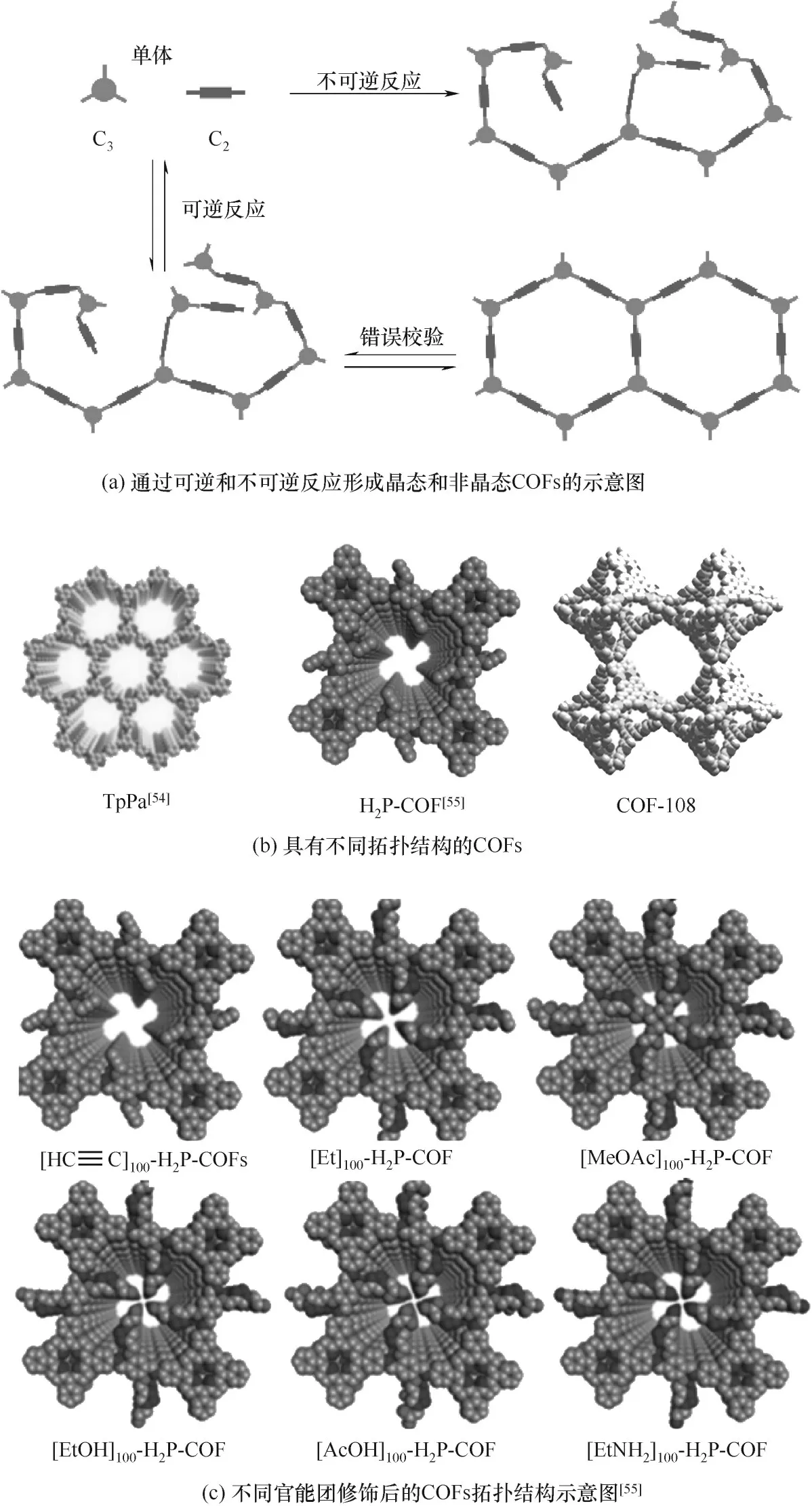

共价有机框架(COFs)是一类周期性的结晶网状框架材料,基于“筑网化学”的设计原理,由有机单体通过共价键连接而成[44-46]。2005年,Cote等[47]利用硼酸基团的可逆共缩聚反应首次设计并合成了COFs。这种可逆的动态共价化学(dynamic covalent chemistry,DCC)反应允许共价键的断裂、转化和再生,使COFs 框架可以进行“错误校验”和“自修复”,防止生成无定形的动力学产物,进而形成长程有序的结晶性COFs[48][图3(a)]。在DCC反应的基础上,多种类型的COFs 被设计合成,包括硼酸单体自缩合或与酚类单体缩聚合成的含硼类COFs[47,49]、芳香胺和醛缩聚合成的亚胺类COFs[50]、芳香醛与酰肼反应合成的腙类COFs[51]、含氰基的有机小分子三聚反应合成的三嗪环类COFs[52]等。同时,COFs 具有密度低、比表面积大、化学稳定性良好、易于功能化修饰等特点,在气体存储与分离、吸附、催化、传感、药物输送等领域具有巨大的应用潜力[53]。

图3 COFs的合成过程与拓扑结构示意图Fig.3 Schematic representation of the formation process and topologies of COFs

刚性构筑单元通过共价键连接,周期性排列形成了COFs 的有序孔结构。有机单体的长度、对称性和连接方式决定了COFs 可预测的拓扑结构[54]。如图3(b)所示,构筑单元的不同组合方式得到了不同拓扑类型的COFs 结构,包括六边形(TpPa)、四边形(H2P-COF)拓扑结构的2D COFs 及3D COFs(COF-108)。因此,可以根据待分离气体的特点,定向设计COFs 的有序孔结构,强化分子筛分效应。其次,通过“自下而上”的合成策略[56]和后修饰策略[57]制备的功能化COFs 可在孔道内壁引入数目和分布精确可调的功能性官能团,包括乙酸酯、羟基、羧酸、氨基等[图3(c)[55]],调控膜的孔道微环境,增强膜主体与待分离气体分子间的相互作用,强化促进传递过程。两种效应协同优化,赋予COFs 膜高分离选择性。此外,长程有序的框架孔道可有效减小传质阻力,缩短传质路径,实现气体分子的快速传递,获得高渗透性。独特的框架结构使COFs 可有效摆脱“trade-off”效应的制约,成为构建先进分离膜的候选材料。但现有COFs的孔径通常在0.6 nm以上,大于待分离气体分子的动力学直径(0.3~0.5 nm)。同时,COFs的制备方法复杂,结晶度调控困难,合成成本高,难溶于大部分溶剂,难以规模化制备连续无缺陷的分离膜。因此,高效制备无缺陷小孔径COFs膜的方法是推进COFs 膜在气体膜分离领域应用的关键。

1.3 多孔芳香框架膜

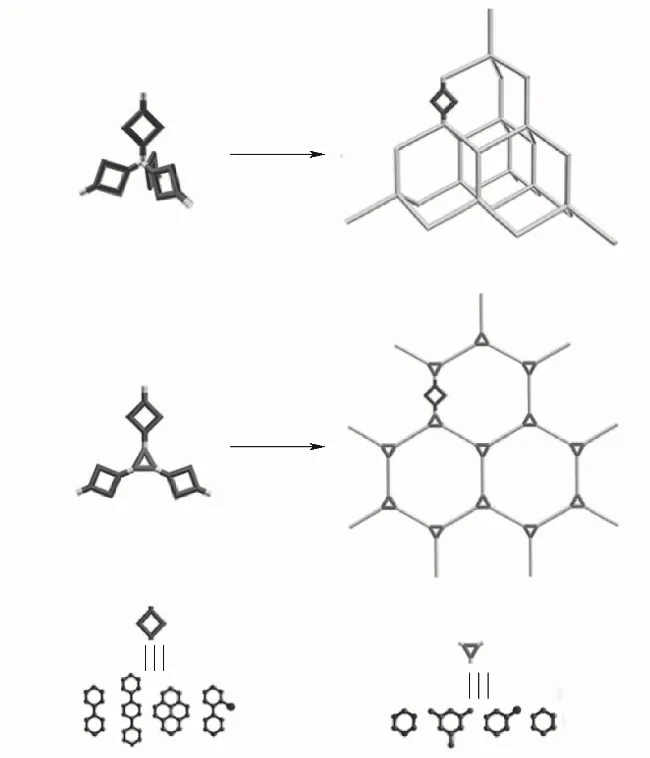

多孔芳香框架(PAFs)材料是由芳香族刚性构筑单元通过C—C 共价键连接而成的具有内在微孔的框架材料(图4),具有坚固的框架和极高的比表面积。最早在2009 年,Ben 等[59]仿照金刚石的拓扑结构,用四溴四苯甲烷通过Ullmann 偶联反应合成了PAF-1,成为多孔有机框架材料的又一个里程碑。具有高度对称性的四面体构筑单元最常用于合成3D PAFs,主要包括四苯基甲烷及其衍生物(如Si、Ge、B 和P)、四苯基金刚烷和螺二芴等。不同于COFs、MOFs 等有机框架材料,PAFs 是通过不可逆交叉偶联反应(通常为C—C 偶联)制备的,这在赋予PAFs极好的物理化学稳定性的同时,也导致反应过程中不能通过DCC 反应进行“自修复”,因而PAFs通常被视为非晶态框架结构[60]。目前,多种单体(如笼型聚倍半硅氧烷、卟啉、四苯乙烯等)和反应(氰类化合物三聚反应、Scholl 反应、Friedel-Crafts 反应等)被应用于新型PAFs的合成,丰富了PAFs的种类。

图4 PAFs的3D结构和化学结构示意图[58]Fig.4 Schematic representation of the 3D structure and chemical structure of PAFs[58]

除了具有高孔隙率、高比表面积和高稳定性,PAFs作为膜材料还具有几个明显的优势。首先,可选择不同的构筑单体通过各种偶联反应合成PAFs。同时,还可在单体上连接特定的官能团,调控孔道微环境。PAFs含有芳香基团,既能保证构筑单元的刚性,又为合成后改性提供足够的反应位点和反应活性[61]。此外,PAFs 具有超高的化学惰性和机械强度,在酸性、碱性以及有机溶剂等苛刻环境可长时间稳定存在,极大地拓宽了合成后修饰的途径,同时也可在各种应用过程中维持长期稳定。目前,PAFs 及其应用得到了广泛研究,尤其在膜分离领域[16,60,62]。作为新兴膜材料,PAFs 也存在一定的缺陷。首先,用作偶联反应催化剂的贵金属价格昂贵,对空气敏感,限制了PAFs 膜的规模化生产。金属催化剂还会以纳米颗粒的形式存在于PAFs 的框架中,难以移除,降低了PAFs的孔隙率。其次,通过3D 构筑单元合成的PAFs 存在严重的框架互穿现象,减小了PAFs的比表面积,也使其结构难以预测。此外,具有高度交联结构的PAFs难溶于常见有机溶剂,限制了其加工性。因此,需要通过分子模拟方法辅助可预测拓扑结构的PAFs设计,同时探索高孔隙率、低成本的PAFs合成方法。

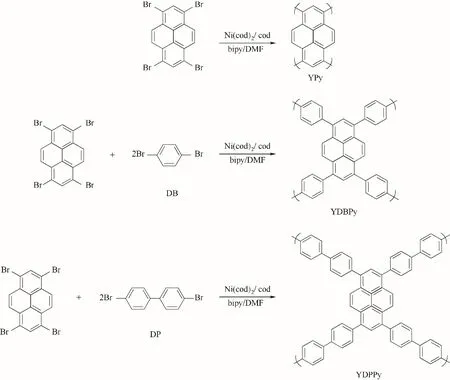

1.4 共轭微孔聚合物膜

共轭微孔聚合物(CMPs)是具备共轭结构的刚性芳香族单体通过Suzuki-Miyaura 偶联、Yamamoto 偶联等反应直接相连或通过双键或叁键连接,形成的π-π 共轭微孔网络框架材料。由于成键的不可逆性,CMPs 均具有非晶态框架结构和良好的化学稳定性。与PAFs 不同的是,交替的单键和双键/叁键使CMPs 在整个网络体系内都存在π-π 共轭,而PAFs由于四苯甲烷节点的存在,π-π共轭体系无法扩展到整个框架内。Jiang 等[63]使用炔基芳烃单体和卤代芳族化合物通过Sonogashira-Hagihara 偶联反应合成了共轭微孔聚亚芳基乙炔网络(CMP-1),被认为是CMPs的首例报道。

通过对单体的预先设计,可对CMPs 的结构进行精密调控(图5);同时,由于具备微孔性、导电性、低密度、易于修饰以及优异的稳定性等特点,CMPs 得到了研究人员的广泛关注[65-66]。目前,气体存储与分离[67-69]是CMPs 应用最为广泛的领域,除此之外,污染物吸附[70-71]、催化[72-73]、化学感应[74]、能源储备[75]等领域均有CMPs 材料的相关报道。但由于具有高度共轭的刚性结构网络,仅有极个别的CMPs 表现出了一定的溶解性[76-77],大部分CMPs 完全不溶,使CMPs膜的制备加工挑战性极大。

图5 通过设计单体调控CMPs结构[64]Fig.5 Regulate the structure of CMPs by monomers designing[64]

1.5 多孔有机笼膜

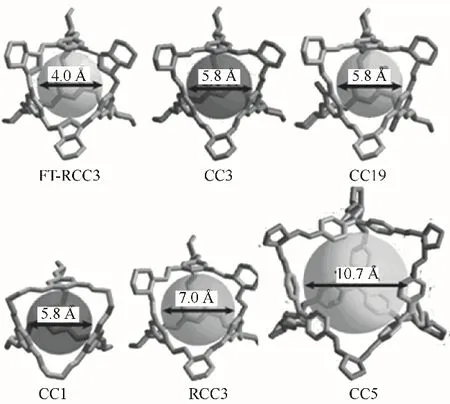

多孔有机笼(POCs)是一种由笼状分子晶体堆积而成的多孔材料,包括合成的笼状分子和天然的笼状分子如杯芳烃、环糊精等。2009年,Cooper等[78]最先用1,3,5-三甲酰基苯与脂肪二胺经[4+6]的比例通过亚胺键缩合制备了四面体晶体多孔有机笼,这些笼状材料表现出很高的孔隙率和可调的气体选择性。之后,酰胺化反应、芳香族亲核取代反应、亚胺缩合反应、炔烃复分解反应、硼酸酯缩合反应等方法被用于POCs 合成。通过改变有机单体的几何构型、大小及反应基团的数量,不同构型、大小和修饰基的POCs 被合成并用于各种领域[79],包括[2+3]笼、[8+12]笼、[3+6]笼等(图6)。

图6 具有不同拓扑结构和孔径尺寸的POCs[79]Fig.6 POCs with different topologies and pore sizes[79]

由于POCs 的空隙包括其分子本身的笼状空腔(笼内孔)和分子间堆积形成的有序多孔结构(笼外孔),POCs 具有较高的孔隙率和比表面积。与上述有机框架材料不同,POCs是由单个分子笼之间的弱分子间作用力(如范德华力)堆积组装,而不是共价键和配位键等强化学键[80]。这些有机笼分子先被合成再通过后续步骤组装成晶体,因而具有良好的溶液加工性,使其易于通过溶液浇铸成多孔膜或其他复合材料。此外,由于在组装过程中缺少分子间的强相互作用,多孔分子表现出结构上的动态性,增强了主客体间的相互作用,但也导致POCs 结构稳定性较差,在脱除溶剂过程中结构更容易坍塌,由有序堆积变成无序堆积甚至无定形态[81]。因而,常通过向有机笼中引入更强的分子间力(如氢键)、刚性骨架的单体以及更强的分子内共价键来形成稳定的结构[82]。

1.6 氢键有机框架膜

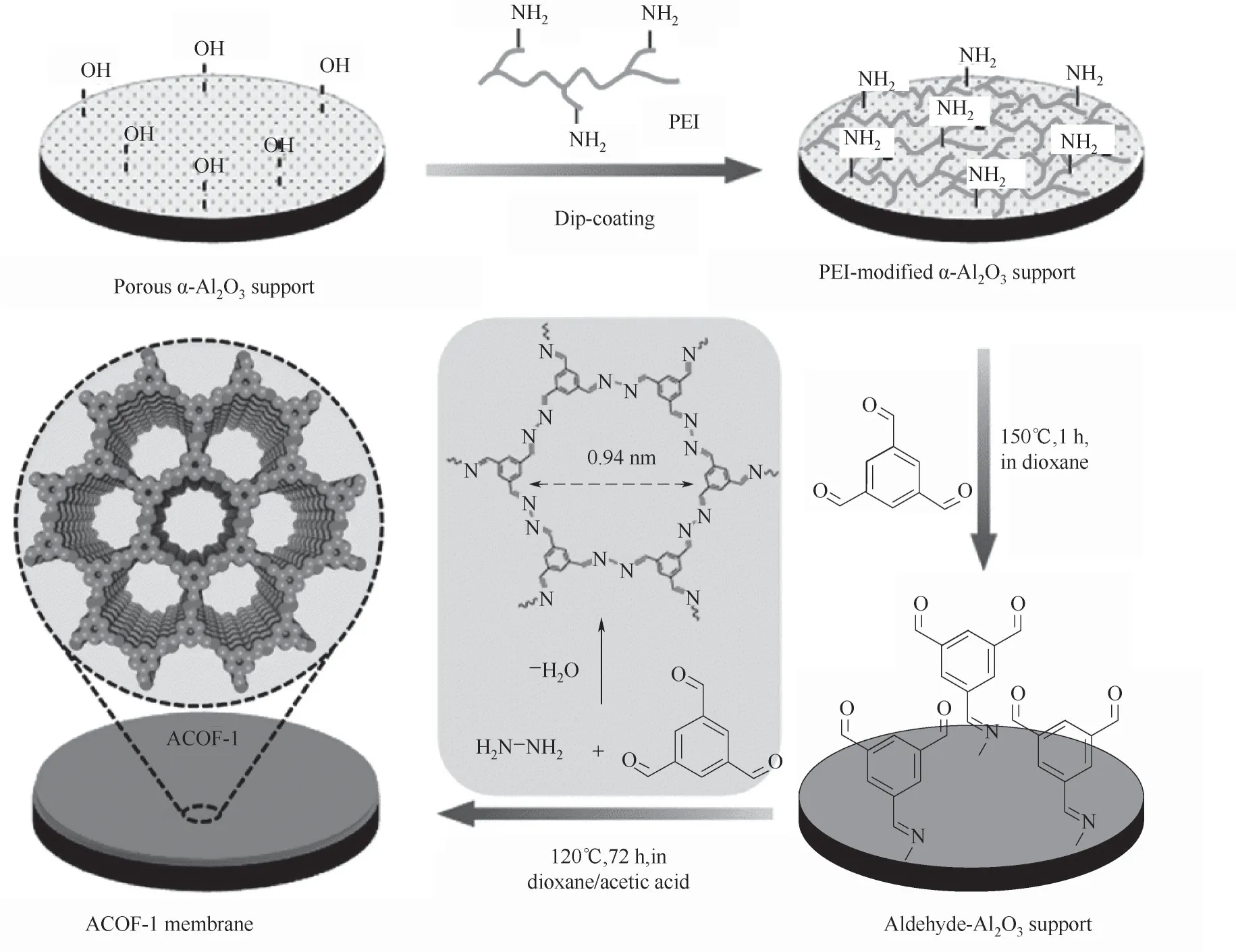

氢键有机框架(HOFs),也被称作超分子有机框架(supermolecular organic frameworks,SOFs),是由有机或金属-有机构建单元通过氢键、π-π 相互作用、范德华力等分子间作用力连接而成的一类具有周期性结构的多孔框架材料。关于HOFs 的研究最早可以追溯到1969 年[83],但直至2011 年,Chen 等[84]才首次提出HOFs 的概念。目前HOFs 材料的应用主要集中于气体吸附与存储[84-90]、手性分离[91]、荧光传感[92]、非均相催化等[93]。HOFs 是由较弱且方向性差的分子间作用力构筑的,这使得HOFs 的稳定性相对较弱。溶剂、单体结构和合成条件的略微改变都会导致最终HOFs 结构的明显变化,且框架结构也往往随着溶剂或客体分子的脱除而发生塌陷。因此,具备永久孔隙的高稳定性HOFs 结构的精确设计与合成是一个很大的挑战。近年来,研究人员提出了各种增强HOFs 水、热稳定性和溶剂耐受性的策略,包括多重氢键相互作用[84]、框架互穿[94]、设计大的π-π共轭体系以增强π-π相互作用[95-96]以及引入静电相互作用[97]等,目前研究最为广泛的HOFs即为具备多重氢键作用和较强π-π 相互作用的羧酸类HOFs 和二氨基三嗪类HOFs,如图7 所示。除此以外,吡唑类、吡啶类、咪唑类HOFs 以及易引入静电相互作用的二元组分类HOFs 等也多有报道[100-102]。

尽管HOFs的稳定性仍弱于MOFs、COFs等通过较强作用力构筑的框架材料,但稳定性的提升增加了HOFs 实际应用的可能性。另外,氢键的可逆性赋予HOFs材料良好的可修复和再生能力,Feng等[19]将带有划痕导致分离性能下降的UPC-HOF-6 膜在120℃的二甲基亚砜(DMSO)蒸气中处理15 min,膜的划痕愈合,分离性能可完全恢复,展现出作为自愈材料的潜力。此外,HOFs 材料还具有合成条件较为温和、溶剂加工性较好、易回收利用等优势,尽管目前成功制备的具有分离性能的HOFs 膜鲜有报道,但HOFs 具有成为新一代气体分离膜材料的潜力。

2 有机框架膜的制备

合理的制膜方法是突出有机框架膜优势,实现精确、高效膜分离的关键。由于大部分有机框架材料不具有溶液加工性,早期有机框架材料常作为填料被掺入高分子基质中制备混合基质膜,以提升高分子膜的分离性能。随着有机框架材料的合成方法和制膜技术的发展,其孔道结构在膜分离过程中的重要性越来越突出。通过原位生长、界面聚合、层层自组装等方法制备了连续、无缺陷的有机框架膜。

图7 几类典型HOFs单体结构[84,86,94-95,98-99]Fig.7 Typical structures of HOFs monomers[84,86,94-95,98-99]

2.1 原位生长法

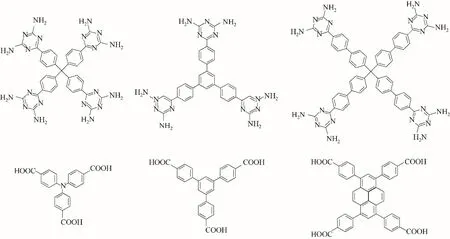

原位生长法是利用预处理的载体表面作为化学反应区,将其置于反应环境中,通过水热或溶剂热合成法在基底表面同步成核、生长、成膜的方法。该方法操作简便,易于放大,是最为常用的有机框架 膜 制 备 方 法,适 用 于MOFs[11,103-104]、COFs[13]、CMPs[105]、HOFs[19]等多种材料,常用的基底包括多孔氧化铝、金属片或高分子等。Bux 等[106]在微波辅助加热的条件下将多孔SiO2基底置于含Zn2+和2-甲基咪唑的甲醇溶液中,在基底上合成了致密、无裂纹的ZIF-8 多晶膜(图8);Feng 等[19]通过优化铸膜液浓度和成膜温度,协调成核密度和晶体生长速度,在多孔氧化铝基底上制备了厚约1µm的无缺陷HOFs膜。但因为前体在基底表面异相成核较为困难,所以在未经修饰的基底上直接制膜的报道较少,且异相成核和均相成核通常是同步进行的,竞争效应会导致基底表面成核密度的降低,膜的无缺陷制备通常要以较高的厚度和较大的跨膜传质阻力为代价。因此,原位生长法对基底的表面化学性质和平整度,以及对温度、时间等生长条件都有较高的要求。

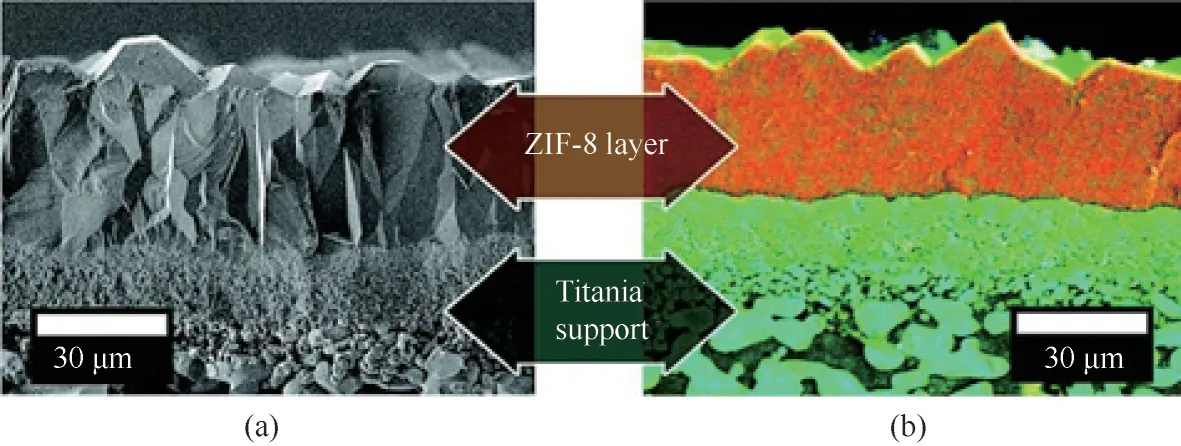

为增强前体在基底表面的成核生长,可通过化学修饰等方法,在基底表面引入大量异相成核位点,有利于形成无缺陷的有机框架膜。Liu 等[107]受海洋贻贝的生物黏附能力的启发,在多孔氧化铝基底上修饰一层具有大量极性基团的聚多巴胺,通过共价连接和非共价作用,使ZIF-8 前体被吸附并结合到基底表面,制备了均匀致密的ZIF-8膜,用于氢气纯化;Jiang 等[108]使用更为简单的一步法,直接将多巴胺加入ZIF-8 的前体溶液中,通过多巴胺聚合和竞争性螯合过程中释放的质子抑制ZIF-8的均相成核并减慢异相成核的速度,实现了无缺陷的ZIF-8 膜在基底上的反扩散生长;Liang 等[105]在Si/SiO2基底上修饰二溴苯作为起始反应位点,引发1,3,5-三乙炔基苯和二溴苯的聚合反应,制备了大面积无缺陷的CMPs 膜。该方法也同样适用于连续COFs 膜的制备。Fan 等[13]利用氢键相互作用,将聚酰亚胺(PEI)固定在α-Al2O3基底表面,形成均匀的PEI 层,修复基底表面缺陷,为后续接枝提供了丰富的活性—NH2,然后在基底表面固定均苯三甲醛(TFB)单体,置于TFB 和水合肼的二氧六环溶液中,进行溶剂热反应,使ACOF-1在基底表面原位生长,制备一层厚度约为500 nm 的连续无缺陷的ACOF-1 膜(图9)。通过相同的方法,还可以在多孔基底上制备COFCOF复合膜[15]和COF-MOF复合膜[109],通过不同材料之间的协同作用,综合提升膜的分离性能。

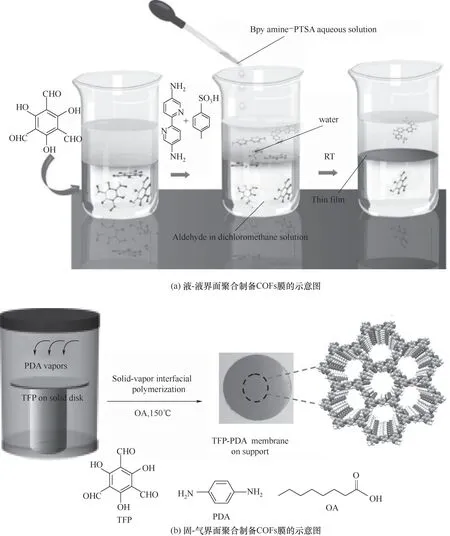

2.2 界面聚合法

界面聚合利用两种高反应活性的单体在互不相溶的两相界面处发生反应,在界面处形成连续致密的薄膜,已普遍用于MOFs膜[110-112]、COFs膜[54,113-114]的制备。界面处反应物浓度较低,且尚未反应的单体需透过已形成的薄膜相互接触才能继续反应,因而反应的速率较低,可形成极薄的分离膜。界面聚合是热力学和动力学竞争协调的过程,通过调节两相的pH、温度、浓度等条件,控制单体向界面处扩散的速率,调控界面处的反应速率,进而调控膜的结构。根据所使用的界面类型可分为液-液界面聚合、液-气界面聚合和固-气界面聚合。2017 年,Banerjee 等[54]报道了室温下液-液界面聚合制备连续COFs 薄膜的方法。如图10(a)所示,以醛基单体的二氯甲烷溶液为底层,纯水为中间过渡层,氨基单体的水溶液为顶层,在二氯甲烷和水之间形成液-液界面,氨基单体与醛基单体在界面处缩聚72 h,形成COFs 薄膜。氨基单体在溶液中形成的氢键降低了其扩散速率,使热力学控制的结晶反应速率降低,避免了无定形聚合物的形成。之后,更快速、高效的界面聚合方法也被开发。如图10(b)所示,Khan 等[115]通过改进的固-气界面聚合制备了COFs薄膜。在加热至150℃的高压釜中,固定在Si/SiO2圆盘基底上的三醛基间苯三酚(TFP)与气相的对苯二胺(PDA)反应,在基底表面形成120 nm 厚的COFs膜。由于固-气界面比液-液界面更加稳定,可以通过加热来加快反应速率而不会破坏界面,更好地协调优化聚合反应和结晶过程,克服快速的界面聚合和缓慢的结晶过程时间不匹配的问题,将界面聚合的速率提高了8 倍。界面聚合的方法也被应用于POCs 膜的制备。Villalobos 等[116]以环糊精和对苯二甲酰氯作为原料,使用高浓度的环糊精和小孔径高孔隙率的亲水性基底提升扩散速率,调控水相pH以促进聚合反应的发生,制备了稳定性高、无缺陷的POCs膜。

图8 原位生长法制备ZIF-8膜截面的SEM图像(a)和EDXS图像(b)[106]Fig.8 SEM image(a)and EDXS mapping(b)of the cross section of ZIF-8 membrane fabricated via in-situ growth[106]

图9 在化学修饰的基底上原位生长制备ACOF-1膜的示意图[13]Fig.9 Schematic illustration of the fabrication of ACOF-1 membrane on a modified substrate via in-situ growth[13]

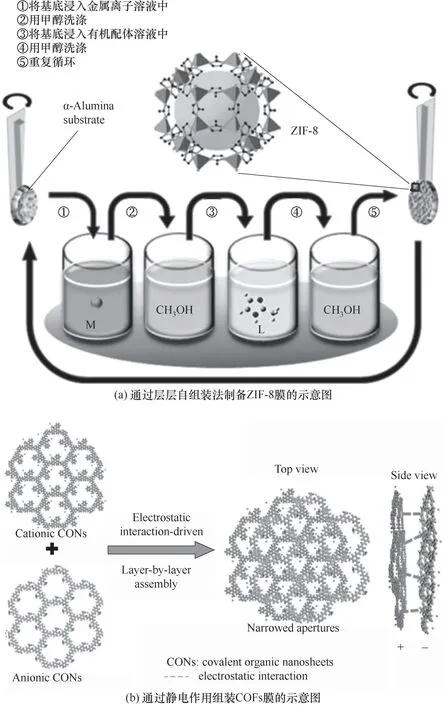

2.3 层层自组装法

层层自组装法是一种利用逐层交替沉积的原理,通过目标化合物与基底表面的相互作用(化学键、氢键、配位键、静电相互作用等),在基底表面构建涂层或薄膜的通用技术[117-119]。这种方法操作简单,通过调节自组装次数可以控制层数和膜的厚度,适用范围广泛。如图11(a)所示,Shekhah 等[120]将多孔α-Al2O3基底依次浸泡在金属离子前体溶液和有机配体前体溶液中,重复循环一定的次数,制备了连续致密的ZIF-8膜。这种方法可以将两种前体的反应限制在基底表面,而不是本体溶液中,有利于MOFs 的结晶过程。当循环次数为150 和300 时,ZIF-8 膜的厚度分别为0.5 和1.6 µm。这种方法对Cu3(BTC)2[121]、Ni-MOF-74[122]、HKUST-1 等[123]多 种MOFs 也适用。除了MOFs 膜,也可通过这种方法制备超薄COFs膜。Li等[124]将剥离的COFs纳米片沉积在多孔α-Al2O3基底上,成功制备了100 nm 厚的COFs 膜。基于类似的策略,Ying 等[14]将带正电荷的TpEBr 纳米片和带负电荷的TpPa-SO3Na 纳米片交替沉积到多孔α-Al2O3基底上,制备了超薄COFs 膜[图11(b)]。通过调整沉积次数,制备了21、41、63 nm厚度的超薄膜。强大的层间静电相互作用力使膜的结构更致密,形成的错位孔减小了COFs 膜的有效孔径,使其更适于气体分离。

图10 液-液界面聚合和固-气界面聚合方法制备COFs膜的示意图[55,115]Fig.10 Schematic illustration of fabrication of COFs membrane via solid-vapor interfacial polymerization and liquid-liquid interface polymerization[55,115]

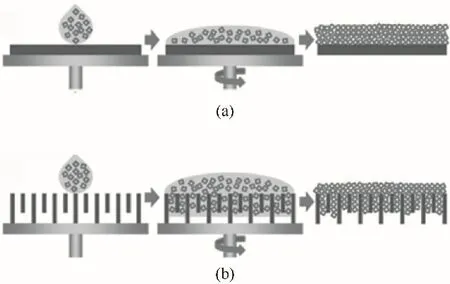

2.4 涂覆法

涂覆法是指通过剪切力、离心力或使用温度/溶剂诱导相转化等方法控制有机框架单元的组装,制备有机框架膜的方法,包括滴铸法、浸涂法、旋涂法和喷涂法。这些方法均是将构筑单元配制成均质溶液,然后转移到基底上(如玻璃板、无纺布、高分子基底),通过外部驱动力脱除溶剂分子,并控制构筑单元间的相互作用,形成均质、连续的膜[119]。这种方法要求材料具有溶液加工性。同时,基底的粗糙度、铸膜液的张力和黏度、操作条件等均会影响制膜过程。Wang 等[16]通过温度诱导相转化成功在玻璃板上制备了PAF-97 膜。首先,将PAF-97 前体溶于三氟甲磺酸中进行反应,制备了PAF-97 铸膜液。取适量铸膜液均匀涂覆在玻璃板上,并于100℃加热30 min,得到红色膜。通过后处理去除过量的三氟甲磺酸,得到淡黄色透明膜。所制备的PAF-97膜具有良好的柔性,膜内三嗪单元和醚键强化孔壁对CO2的吸附能力,具有良好的CO2分离性能。除了PAFs 外,POCs 也具有良好的溶液加工性,可通过类似的方法制备具有分子筛分性能的薄膜[18]。将有机笼分子溶于有机溶剂中配制成铸膜液,通过旋涂法分别在致密基底和多孔基底上制备了连续无缺陷的薄膜(图12)。由于溶剂的快速挥发,有机笼分子堆积形成无定形结构。薄膜的微孔结构允许分子的快速传输和扩散,可作为分离膜应用。这种方法简便、高效,可用于制备大面积薄膜。

图11 通过层层自组装法制备有机框架膜的示意图[14,120]Fig.11 Schematic illustration of the fabrication of organic framework membranes via layer-by-layer self-assembly[14,120]

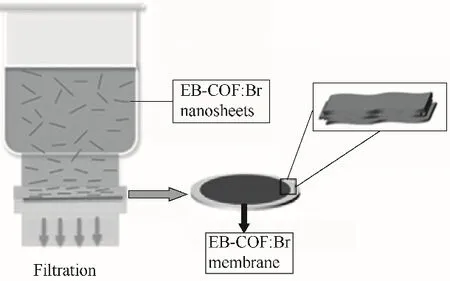

2.5 抽滤法

图12 通过旋涂法在致密基底和多孔基底上制备POCs膜[18]Fig.12 Schematic illustration of the fabrication of POCs membranes on dense and porous substrates via spin-coating[18]

抽滤是指在加压或真空提供的压差驱动下,将有机框架单元沉积在基底上制备膜的方法[125]。该方法操作简便,制备的有机框架膜比较平整,可供选择的支撑层丰富多样。通过改变铸膜液中构筑单元的含量,可以调控膜的厚度。膜的结构可通过调节构筑单元的结构(形状、尺寸)、支撑层的特性(孔隙率、孔径、粗糙度)和制膜条件(压差、时间、温度)进行调控。目前,抽滤法常被用于2D COFs 等二维材料薄膜的制备[119,126]。Zhang 等[127]将COFs 纳米片制备成分散液,通过真空抽滤重新逐层堆叠,沉积在尼龙-66 基底上,制备了连续致密的2D COFs 薄膜(图13)。通过调节分散液的量,可制备出不同厚度的COFs膜。

图13 抽滤法制备2D COFs薄膜示意图[127]Fig.13 Schematic illustration of the fabrication of 2D-COF membrane via vacuum filtration[127]

2.6 制膜方法的分析比较

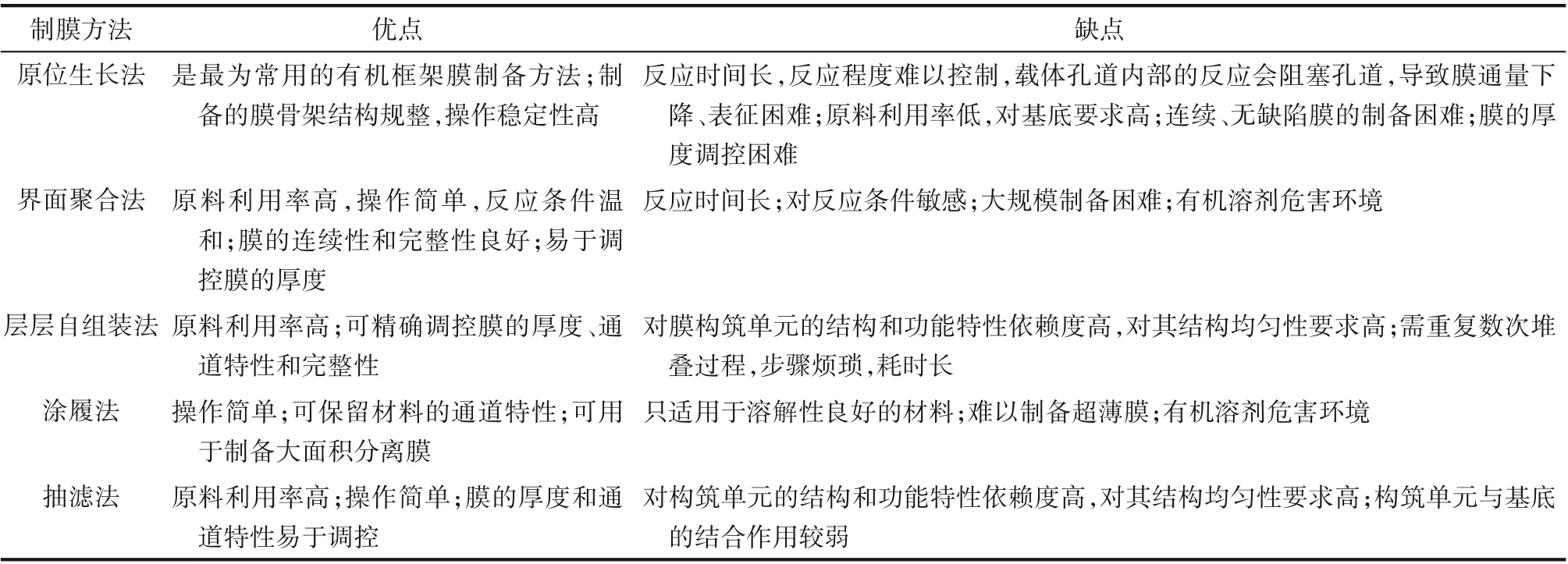

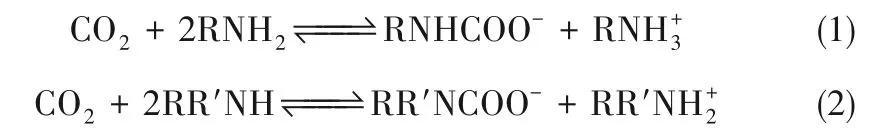

在分析了5 种有机框架膜制备方法的原理、过程及特点的基础上,总结了5 种方法的优缺点,见表1。

本文系统地总结了5种通用的有机框架膜制备方法,为有机框架膜的制备提供了普适性的指导原则。但作为新兴膜材料,目前通过层层自组装法、抽滤法、界面聚合法等制备有机框架膜的报道较少。在使用这些方法的过程中,仍有一些关键问题亟待克服,如高质量纳米片的制备、有机框架单元间作用力的调控、反应条件的探索等。以MOFs 为例,理论上通过层层自组装法或抽滤法可制备超薄MOFs 膜,保持高选择性的同时提高膜的通量,但目前高质量MOFs 纳米片难以制备,这严重制约了超薄MOFs膜的进一步发展。

3 气体传输机制

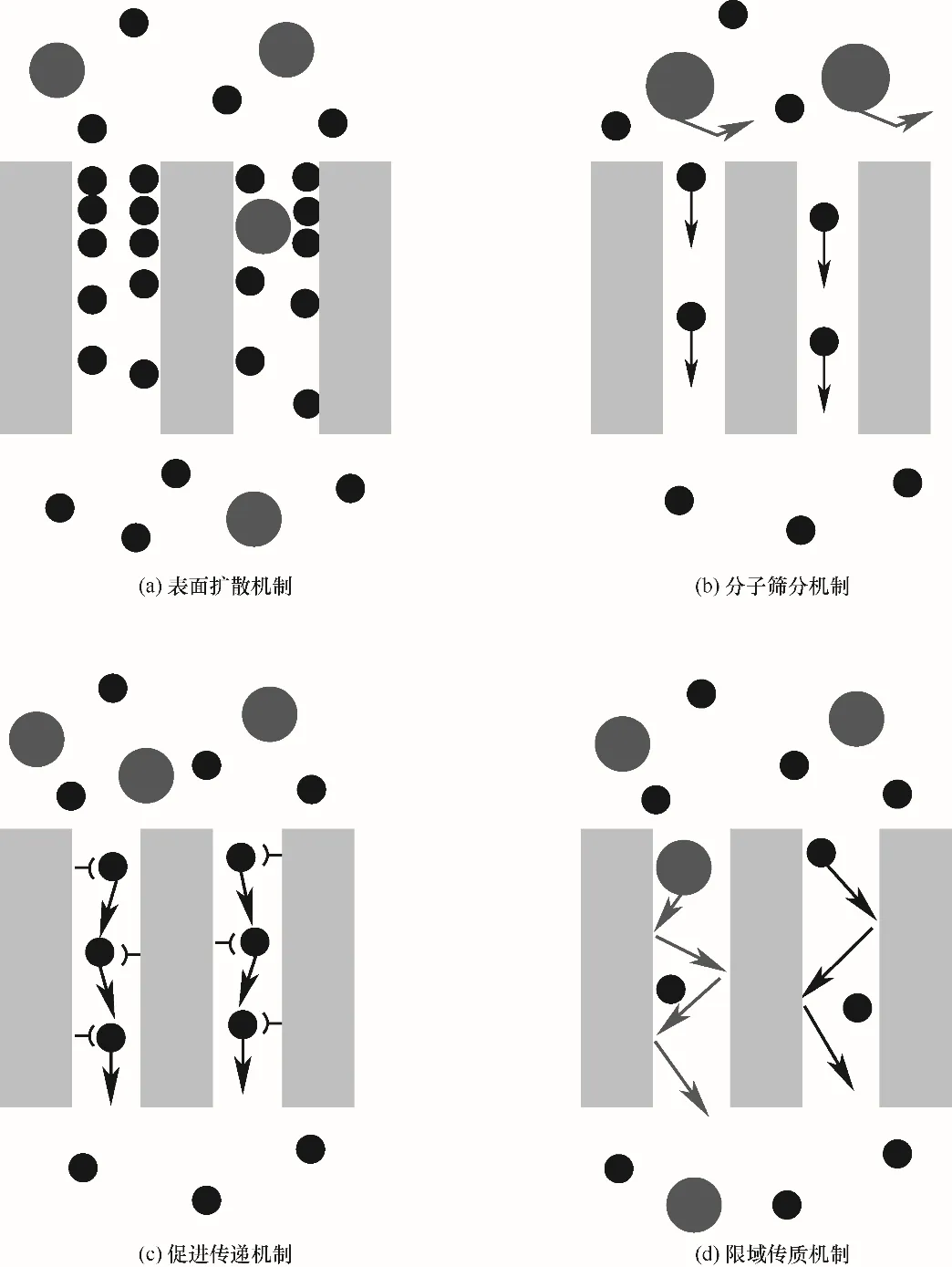

有机框架膜的理性设计需要深入理解膜内气体传输机制。根据作用力的不同,有机框架膜内的气体传输机制可分为物理机制和化学机制。其中,物理机制主要利用膜内物理结构和分子物理性质进行分离,包括表面扩散机制和分子筛分机制;化学机制主要利用气体分子与膜孔道的特殊化学作用进行分离,以促进传递机制为代表。此外,限域传质模型等新的传质理论被提出并应用于揭示受限空间内的气体传递机制。

3.1 表面扩散机制

表面扩散与气体分子在孔道内壁上的吸附/溶解和孔道内扩散有关。在表面扩散过程中,与孔道结构相互作用较强的气体分子被吸附/溶解于孔道内壁,在浓度差或压力差的作用下,以表面流形式沿壁面扩散至膜的下游侧[图14(a)]。未被吸附的气体组分则以自由扩散的形式通过膜孔。通常,吸附组分在膜内具有更高的扩散速率,根据扩散速率不同实现气体分离。气体分子的临界温度越高、与膜孔道的亲和性越强,在孔道内壁的吸附/溶解作用越强,表面扩散效应也更显著。规整的孔道结构则有利于气体分子沿内壁扩散,提高吸附组分的扩散速率。可通过官能团修饰调控有机框架膜内的物理化学微环境,强化对渗透气的亲和性,从而增强吸附作用。同时,有机框架膜规整的孔道结构有利于吸附组分的扩散。以CO2/N2体系为例,CO2和N2的临界温度分别为31和-147℃,CO2更易在膜内冷凝,因而溶解系数更大;通过孔道工程向膜内引入极性官能团,增强膜与CO2的亲和性,可进一步强化CO2的吸附作用;规整的孔道结构和高孔隙率可进一步提高CO2的扩散速率,增大二者扩散系数的差异。综合利用气体分子的溶解特性和扩散特性,可有效提高膜的选择性和渗透性。

表1 有机框架膜制备方法优缺点Table 1 Advantages and disadvantages of organic framework membrane preparation methods

图14 有机框架膜内气体传输机制Fig.14 Gas transport mechanisms in organic framework membranes

3.2 分子筛分机制

当有机框架膜的孔径介于待分离气体分子的动力学直径之间时,较小的分子可顺利通过膜孔到达膜下游侧,较大的分子则被截留,从而实现不同大小气体分子的分离,这种分离现象被称为分子筛分[图14(b)][128]。这是一种理想的分离过程,易于实现高通量和高选择性。当通道的有效尺寸与气体分子的尺寸(0.3~0.5 nm)相近时,这种尺寸筛分效应更为显著。有机框架膜刚性规整的结构和分布均匀的孔径有利于实现高效分子筛分。同时,通过孔道拓扑结构的设计和孔道内壁侧链基团的引入精确调控膜的孔径,可进一步强化筛分效应。例如,ZIF-8的孔径为4.0~4.2 Å,较小的丙烯分子(4.0 Å)可以顺利通过,较大的丙烷分子(4.2 Å)则被截留,通过分子筛分实现了较高的选择性[129]。

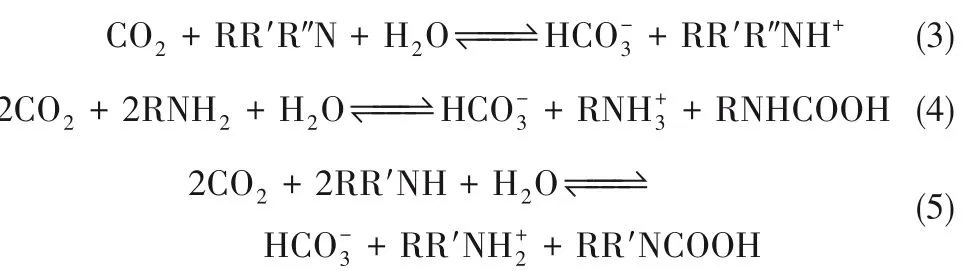

3.3 促进传递机制

促进传递模型强调孔道内壁载体与气体分子之间的特定相互作用,通过可逆化学反应实现目标分子在载体间的连续快速跳跃,提高目标分子在膜内的传质速率,从而提高膜的渗透性和选择性[图14(c)][130]。根据反应类型,载体可分为亲核加成型载体和π 络合型载体。有机框架膜具有丰富的化学结构,使其易于通过单体设计或合成后修饰在膜的孔道内壁引入种类、数目和分布精确可控的载体,强化目标气体在膜内的传输。目前,CO2的促进传递是促进传递膜领域最重要和最具代表性的研究之一。根据酸碱质子理论,CO2被视为一种Brønsted酸,可与羟基、羧基和氨基等Brønsted 碱发生亲核加成反应。以氨基为例,干态下CO2可与伯胺、仲胺发生可逆反应,反应式如下:

3.4 限域传质机制

有机框架膜在气体分离过程中已展现出良好分离性能。但在一些情况下,传统的传质模型不能准确、清晰地描述有机框架膜中的传质行为。学者们发现流体在与其分子运动自由程相当的空间(受限空间) 中的传输经常出现“奇异”的特性和行为:当孔道特征尺寸或(并且)性质发生变化时,膜孔道成为流体传递的受限空间,原先可以忽略的壁面对流体分子的影响显著增强,成为影响传递过程的重要因素甚至决定性因素,此时出现的超常传质现象称为限域传质效应[131][图14(d)]。如对于CO2/CH4体系,传统的宏观流体传递模型往往忽略了壁面附近异于宏观流体的复杂结构和流体分子的结构影响。将壁面附近密度/黏度的不均匀性引入并修正Hagen-Poiseuille 方程后,其可用于定量描述纳米流体流动特性与纳米流体结构之间的关系,从而获得纳米受限流体通量的普适模型[132]。

限域传质过程通常由多个因素共同作用,宏观实验难以单独分析、描述。因此,常通过分子模拟方法进行单因素分析,并与实验结果相结合进行验证。但目前对于界面作用下气体混合物的限域传质机制和具有限域效应的膜孔结构的形成和调控机制缺乏科学认识,难以有针对性地设计和构建限域传质膜,仍需通过模拟分析与实验验证相结合,推动限域传质模型的构建和完善。

4 有机框架膜在气体分离领域的应用

理想的气体分离膜应具有高渗透性、高选择性和高稳定性。与传统的高分子膜相比,有机框架膜的孔道结构可精密调控并且易于功能化修饰,有望实现高效气体分离,突破Robeson 上限。目前,有机框架膜已被广泛应用于二氧化碳捕集与分离、烯烃/烷烃分离和稀有气体分离。

4.1 二氧化碳捕集与分离

CO2的大量排放使得“温室效应”不断增强,引发了一系列生态环境问题,成为现代社会重点关注的问题之一[133]。CO2的捕集与封存(CCS)是一种可有效减少CO2排放,实现经济发展与环境保护双赢的解决方案[134]。根据CO2的来源不同,膜法CO2分离可分为火力发电厂烟道气中CO2/N2的分离、天然气中CO2/CH4的分离和合成气中H2/CO2的分离[4]。通过膜材料的多尺度结构调控,发现新结构和新功能的有机框架膜,实现CO2的高效分离。

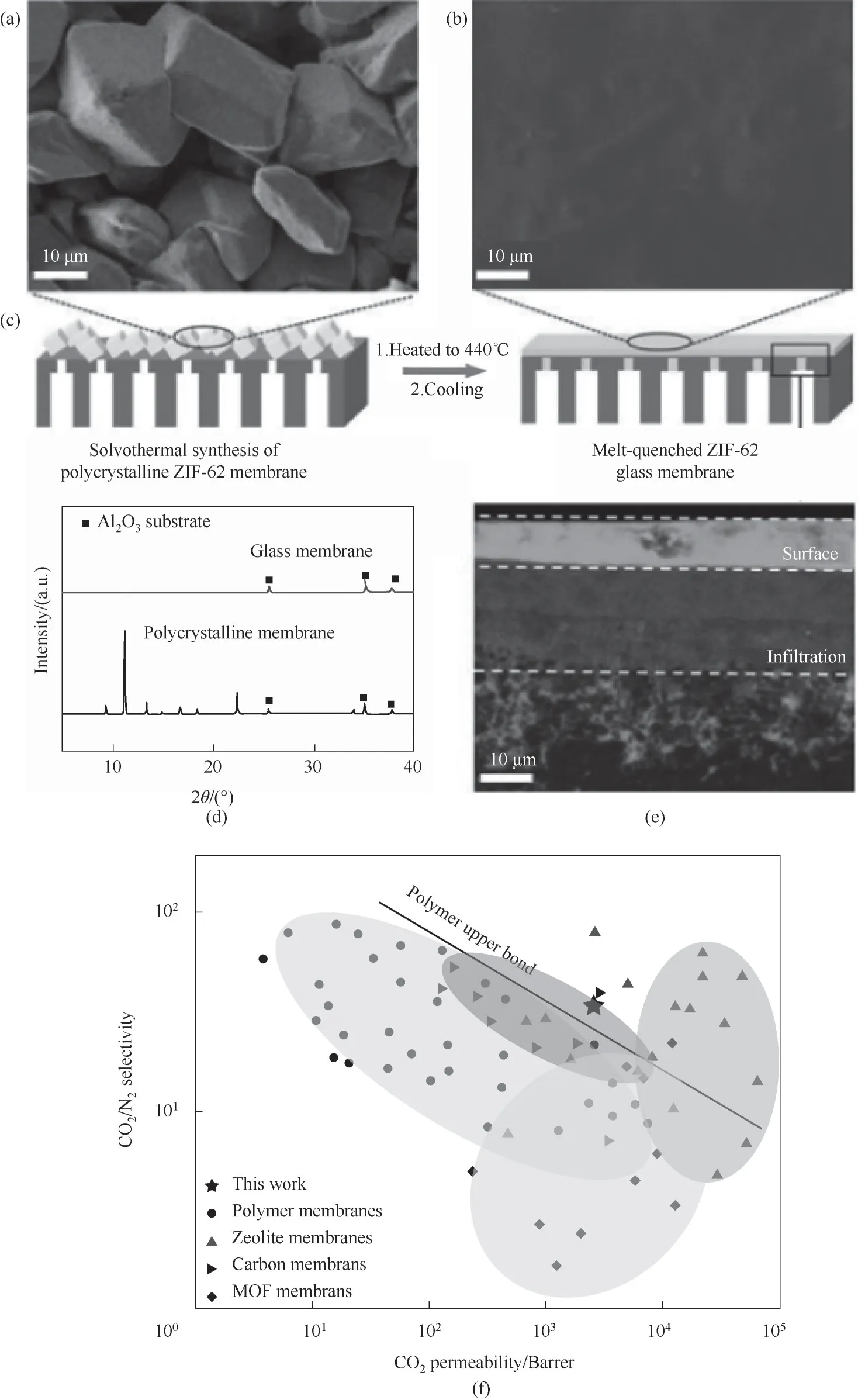

4.1.1 CO2/N2分离 化石燃料发电厂的烟道气是目前全球最大的CO2排放源,也是膜法CO2分离技术的研究重点。目前,多种有机框架膜已被应用于CO2/N2分离[135-137]。Song 等[18]将不同的POCs 旋涂在阳极氧化铝(AAO)基底表面上,制备了一系列连续无缺陷的POCs 薄膜,用于CO2分离。其中,ASPOC 膜对CO2具有较强的吸附作用和较高的CO2/N2溶解选择性,其对CO2/N2的分离选择性接近30。但由于旋涂后这些无定形笼状薄膜处于亚稳态,随着时间的推移,倾向于更密集地堆积以最小化自由体积,导致渗透通量明显下降,膜的老化现象严重。通过配位键、共价键等强相互作用连接的MOFs、COFs膜可有效解决这个问题。Wang 等[138]在原位溶剂热合成多晶ZIF-62 膜后熔融淬火,制备了短程有序的MOFs玻璃膜,解决了多晶膜制备时产生难以避免的晶间缺陷的问题。玻璃膜的CO2/N2选择性达到了34.5,CO2渗 透 通 量 为36 GPU(1 GPU = 10-6cm3·cm-2·s-1·cmHg-1,1 cmHg=1333.22 Pa),远 远 超 出 了2008 年Robeson 上限(图15)。同时,玻璃态MOFs 表现出了良好的长期稳定性。Rui 等[139]通过二次生长法制备了厚约14µm 的IRMOF-1 膜,该膜对于CO2/N2纯气选择性仅为0.82,但IRMOF-1 对CO2的强吸附作用使得孔壁上形成CO2吸附层阻塞孔道,阻碍N2传递,而CO2仍可通过吸附层在通道内跨膜流动,该膜在高CO2分压(87.4%)的混合气测试中表现出了高达410 的选择性,与此同时仍具有610 GPU 的高CO2通量。

图15 玻璃态MOFs膜的形貌特征和分离性能[138]Fig.15 Morphology and separation properties of MOF glass membrane[138]

4.1.2 CO2/CH4分离 天然气具有储量丰富、低污染、经济效益高等优点,是一种优质高效的低碳能源。根据来源的不同,天然气中会含有5%~55%的CO2。这不仅会降低天然气的热值,还会腐蚀天然气运输的管道。因此,从CH4中脱除CO2是天然气高效利用的重大需求。有机框架膜已被广泛应用于天然气纯化[62,138,140]。Wang 等[16]通过一步酸催化反应,成功地合成了透明、自支撑的PAF-97 多孔膜。醚基的引入增强了膜的结构韧性,可在5.5 bar(1 bar=105Pa)的操作压力下进行气体分离。PAF-97 骨架上富氮的三嗪环增强了对CO2的亲和力,加快了CO2的跨膜传递速度,从而获得较高的CO2/CH4分离选择性(22.48)。综合利用促进传递效应和分子筛分效应可实现膜分离选择性的大幅度提升。Fan等[13]通过原位生长法在多孔α-Al2O3基底上制备了一种无缺陷的ACOF-1 膜用于CO2/CH4分离。ACOF-1骨架上丰富的氮原子有利于CO2的吸附,增强了膜的吸附选择性。ACOF-1 堆叠形成的错位孔使膜的有效孔径缩小,强化了分子筛分效应。两种作用协同使得ACOF-1 膜表现出高达86.3 的CO2/CH4选择性,同时膜的渗透通量为29 GPU。此外,由于存在较强的亚胺键,ACOF-1 具有出色的水热稳定性和长期操作稳定性。在实验探索的同时,计算机模拟的方法也被用于辅助开发新型有机框架膜材料。通过计算机模拟CO2和CH4跨COFs 膜运输的过程,发现纳米通道微环境对CO2/CH4分离效果具有显著影响[141]。具有高势能的层间扩散入口和出口的异质高能微环境有利于降低CH4渗透率,从而提高膜的选择性。通过分子模拟,发现用—F、—OH、—Cl、—NO2和—CF3等官能团对多种COFs进行改性,其CO2/CH4分离性能得到显著提升,证实了基团改性方法的普遍性和有效性[142]。

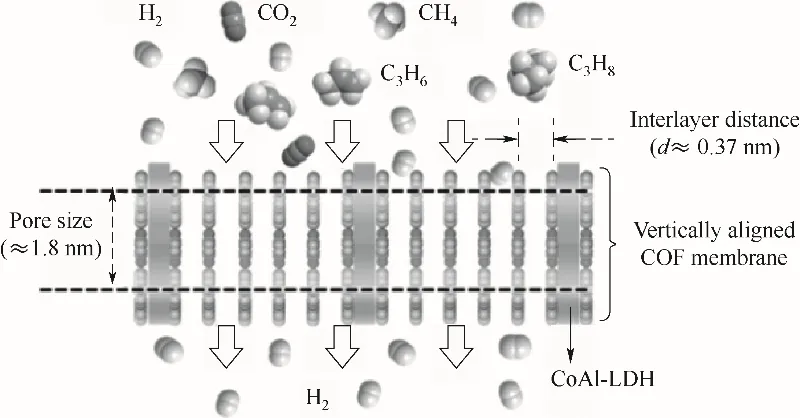

4.1.3 H2/CO2分离 氢气是一种来源广、无污染、热值高的清洁能源,可有效缓解能源危机和环境问题。但工业生产的氢气中通常含有其他气体(CO2、N2、CH4等)。高纯度氢气的生产迫切需要高性能的气体分离膜[143]。有机框架膜在氢气的净化回收中显示出巨大的潜力[14,19,29,144]。Liu 等[145]开发了一种可溶液加工的共轭微孔热固性(CMT)材料。通过单体在NaCl 晶体表面发生聚合反应,制备了CMT 纳米片。随后,经过简单抽滤即可制得厚度可控、大面积的CMT 膜。纯气测试性能表明,该膜具有超高的H2渗透性能(28280 Barrer,1 Barrer=10-10cm3·cm·cm-2·s-1·cmHg-1),但H2/CO2、H2/N2、H2/CH4纯气选择性相对较低,仅为6.3、11.3、10.9。Fan等[15]通过变温溶剂热反应在多孔α-Al2O3基底上制备了COFLZU1-ACOF-1 复合膜用于氢气纯化。通过在COF-LZU1 上原位生长一层ACOF-1,形成AB 堆叠的交错孔,将COFs 的孔径从>1 nm 缩小至0.5 nm 以下,从而具有良好的分子筛分效果。该复合膜对H2/CO2、H2/N2、H2/CH4的分离选择性分别达到了24.2、83.9、100.2,是单层COF-LZU1 和ACOF-1 选择性的2~10 倍。但由于复合膜较厚(1µm),渗透通量相比于单层COF-LZU1(500 nm)和ACOF-1(600 nm)略微降低。除了COF-COF 膜,MOF-COF 膜[109,146]、ZIFGO 膜[147]等复合膜也已被开发并应用于氢气纯化。同时,更多的工作尝试在维持高选择性的同时,提高膜的渗透通量[148]。通过在垂直排列层状双氢氧化物(LDHs)纳米片的表面原位生长COFs,实现了垂直取向的2D COFs 膜结构(图16)[149]。气体通过平行的2D COFs 纳米片的层间通道进行运输,直线运输路径减小了传质距离,实现了3600 GPU的超高渗透通量。同时,较窄的层间通道(0.37 nm)可以维持H2/CO2(31.6)和H2/CH4(29.5)的分离选择性。

图16 垂直取向的COF-LZU1膜结构示意图[149]Fig.16 Schematic illustration of the vertically aligned COF-LZU1 membrane structure[149]

4.2 烯烃/烷烃分离

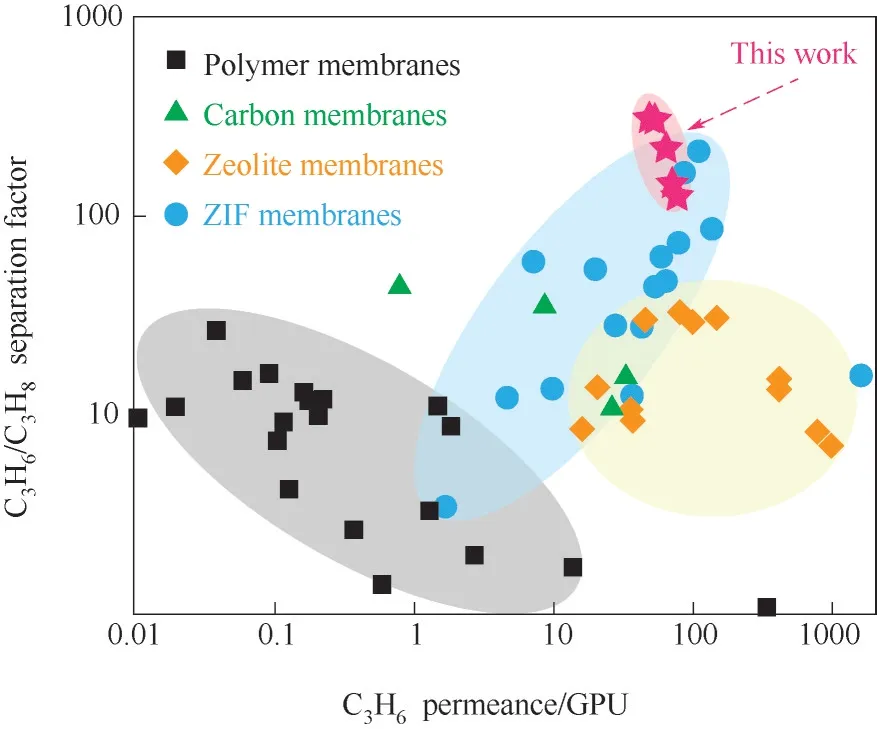

烯烃/烷烃分离是目前石油化工行业能耗最高的分离过程之一,乙烯和丙烯提纯的能耗占全球能耗的0.3%,高性能的烯烃/烷烃分离技术被认为是改变世界的七种分离技术之一[150]。由于具有高效率、低能耗等优势,膜分离技术在烯烃/烷烃分离领域得到了广泛的研究。对于有机框架膜,目前的研究主要集中于ZIFs 系列材料,包括ZIF-8 和ZIF-67等。ZIF-8 骨架具有一定的柔性,虽然XRD 表征结果显示其孔径约为3.4 Å(1 Å=0.1 nm),但Zhang 等[151]通过动力学吸附实验发现ZIF-8 的真实孔径为4.0~4.2 Å,位于丙烯和丙烷的动力学直径之间(分别为4.0 Å 和4.2 Å),丙烯和丙烷在ZIF-8 晶体中的扩散系数相差超过两个数量级,分别为2.9×10-8和2.0×10-10cm2/s。ZIF-8 膜展现出良好的丙烯/丙烷分离性能[152],成为烯烃/烷烃分离领域研究最为广泛的材料之一。Pan等[153]报道了首个用于丙烯/丙烷分离的ZIF-8膜,该膜具有60 GPU 的丙烯渗透通量和45的选择性。Hou 等[27]使用快速电流驱动合成的方法,在ZIF-67 前体溶液中引入Zn2+,制备了一系列具有不同Zn2+/Co2+比例的双金属ZIFs 膜,通过平衡晶界结构和框架柔性间的博弈效应,减少了晶界缺陷和框架柔性造成的分离性能的下降,实现了高达200的丙烯/丙烷纯气选择性。Kwon 等[154]利用微波辅助的方法在α-Al2O3基底上制备了ZIF-67/ZIF-8 复合膜。ZIF-8 覆盖层使得该膜的选择性得到显著增强,展现出高达209 的丙烯/丙烷选择性和110 GPU的丙烯通量。Zhou 等[128]通过快速电流驱动的方法制备了迄今为止具有最高选择性的ZIF-8 膜,该膜结构中有机连接配体的运动受到抑制,使框架具有高度刚性,有效抑制了丙烷的跨膜运输,丙烯/丙烷选择性达到304.8(图17)。

图17 快速电流驱动法制备ZIF-8膜的丙烯/丙烷分离性能[128]Fig.17 C3H6/C3H8 separation performance of ZIF-8 membrane fabricated via fast current-driven synthesis[128]

近年来,研究工作的重点转向了ZIFs 膜低成本、大规模的制备方法以及通量和力学性能的提升。Zhao 等[155]使用快速电流驱动的合成方法,以与ZIF-8 弹性模量相差较小的聚丙烯作为基膜,在1 h内制备出了具有良好柔韧性的ZIF-8 膜,该膜的丙烯/丙烷分离选择性达到了122,并且在以92 m-1的曲率弯曲后仍能保持原有分离性能,在以222 m-1的曲率弯曲后,膜的性能稍有下降,但仍可满足商业需求的标准。随后他们在多种高分子基底(PES、尼龙-66、PVDF)和聚丙烯中空纤维上合成了质量较高的ZIF-8 膜,证明了该方法的通用性。Qiao 等[43]通过界面层极化感应技术制备了三种超薄的低结晶度的MOFs 膜,这些膜具有大量的开放金属位点和更大的孔径,通过π 键和氢键的共同作用实现了对丙烯的优先传递,并展现出了良好的力学性能,其中,使用二乙醇胺原位改性的ZIF-8 膜表现出了极高的丙烯通量(2000~3000 GPU)和较高的丙烯/丙烷选择性(90~120)。Ma 等[156]报道了一种有潜力大规模制备ZIF-8 膜的半固体加工方法,该方法可将制膜的时间缩短至5 min。他们将多孔α-Al2O3基底浸入ZIF-8前体溶液中,经过200℃的热转化处理后制得具有优异热稳定性和长期稳定性的ZIF-8 膜,并制备了有效膜面积大于300 cm2的板框膜组件,发现该组件的分离性能与单片ZIF-8 膜几乎相同,展现出了商业应用的巨大潜力。

4.3 稀有气体分离

稀有气体在医疗、照明、电气、航空航天等领域有着广泛应用,Xe 是需求量较大的稀有气体之一,而目前的Xe提纯还依赖于高成本、高耗能的精馏分离。为降低Xe提纯的成本,研究人员将多种有机框架膜用于Xe 分离。Anderson 等[157]对多种材料(SAPO-34、ZIF-8、UiO-66、IRMOF-1)中Xe/Kr 的分离机理进行了模拟分析,发现Xe 和Kr 的吸附位点相同,但更易极化的特性使Xe 被优先吸附。然而,扩散选择性在整个膜分离的选择性中占主导地位,且相对刚性的框架结构更容易实现分子筛分,提升膜的分离选择性。Sumer 等[158]模拟了Xe/Kr、Xe/Ar和Xe/Rn 在115 种MOFs 中的吸附和扩散,并与多种高分子及分子筛膜进行对比,发现孔径在3.9~5.7 Å且比表面积在150~1000 m2/g的MOFs膜有着最高的分离性能,有取代传统膜材料的潜力。ZIF-8 有效孔径在4.0~4.2 Å 范围内,约在Xe(3.6 Å)和Kr(4.1 Å)的分子动力学直径之间,是制备Xe/Kr 分子筛分膜的理想选择,Wu 等[159]采用原位合成加二次生长的方法,在管状多孔α-Al2O3基底上合成双层ZIF-8膜,用于分离组成为92∶8 的Kr/Xe 混合物,Kr 渗透通量达到了44.4 GPU,Kr/Xe选择性为14.2。他们将类似的膜用于空气/Xe 分离[160],所制的膜空气通量达到116.6 GPU,分离选择性达到12.4。随后,Lucero 等[161]以相同的制膜方法制备了CC3 膜。CC3是研究最为广泛的一类POCs 材料,其孔径约为3.6 Å,非常适于从Xe(4.1 Å)中分离He(2.6 Å)、CO2(3.3 Å)、Kr(3.6 Å)和CH4(3.8 Å)。由于具有一定的柔性和缺陷的存在,CC3 膜没有表现出预期中的分子筛分效果,但具有较高的气体渗透通量。该膜对He/Xe、CH4/Xe、CO2/Xe 和Kr/Xe 的最高理想选择性分别为13、12、10.5 和4.8,He、CH4、CO2和Kr 的渗透通量分别高达2114、1962、1705和773 GPU。

5 总结与展望

有机框架材料具有高孔隙率,孔道结构明确可控,化学性质可调等优势,是制备高性能气体分离膜的理想材料。本文基于化学组成和结构特性介绍了各类有机框架材料,包括金属有机框架、共价有机框架、多孔芳香框架、共轭微孔聚合物、多孔有机笼以及氢键有机框架,并总结了原位生长法、界面聚合法、层层自组装法、涂覆法、抽滤法等有机框架膜的常用制备方法,以及有机框架膜在二氧化碳捕集与分离、烯烃/烷烃分离、稀有气体分离等气体分离领域的应用。近年来,有机框架膜的制备方法被不断开发出来,获得了远高于传统高分子膜的分离性能,在气体分离膜领域展现出了巨大的潜力。

尽管用于气体分离的有机框架膜已被深入研究,但有机框架膜仍有很多问题和挑战亟待解决。

(1)目前有机框架材料的单体和结构的设计主要基于经验规则,通过逐个合成测试进行筛选,实验周期较长。运用筑网化学和材料基因组学的思想,融合高通量计算和机器学习算法,可显著缩短有机框架膜的设计和筛选周期。

(2)在制膜过程中,膜内会产生多种缺陷,如MOFs 膜的晶间缺陷以及COFs 膜结晶度较低等问题,难以实现理论上的高分离选择性;微米级别的膜厚度造成了较大的扩散阻力,不利于气体渗透通量的提升。实现无缺陷膜的精密制备以及超薄化将会是今后研究的重点。

(3)在纳米和亚纳米孔道内的限域空间中,气体分子的传质行为与宏观流体呈现出明显区别,传统的传质机制已经难以指导有机框架膜的设计与制备,融合限域传质和纳米流体学的新传质机制亟待提出。

(4)目前实验室制备的有机框架膜的尺寸多在平方厘米级别,距现代气体分离膜工厂常见的数十万平方米的膜面积相差甚远,以低成本制备大面积用于气体分离的有机框架膜的方法仍待进一步开发;实验室内膜组件多以平板膜和管式膜为主,制备单位体积膜面积更大的卷式膜和真空纤维膜仍具有重大应用前景和严峻技术挑战。

(5)目前文献报道的膜性能测试多在温和条件下以纯气或简单的二元气体混合物测试,在工业实际应用中,待分离气体混合物中存在多种杂质,如H2S、重烃和部分芳香族化合物,易导致膜的塑化老化和结构的破坏,分离条件往往是高温高压,在非理想条件下膜的分离性能稳定性和长期稳定性的实现需要更为全面深入的探索。