高涡叶片表面NiCrAlYSi涂层工艺研究

2021-07-24裴丽艳

裴丽艳

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

发动机所使用的高涡叶片,是航空发动机的核心零部件,该叶片一直处于高温、高压和高速的腐蚀工作环境中,承受着离心力、气动力和温度应力等循环交变载荷与动载荷作用,使用环境非常恶劣[1]。热喷涂作为重要的表面工程技术之一,在材料表面制备材料保护涂层与功能涂层,赋予基体材料在使用环境中需要的表面性能[2]。为有效提高抗高温腐蚀的能力和高温燃气流冲刷的能力,叶片表面采用了真空电弧镀NiCrAlYSi 涂层作为防护层。该种涂层是提高涡轮叶片可靠性和延长使用寿命的关键技术。该涂层具有良好的耐高温氧化和耐燃气热腐蚀的性能,结合强度高,抗冲刷性能好[3]。随着发动机使用时间的累积,经过一个使用寿命周期后,零件表面涂层会出现不同程度的脱落和不完整,无法满足发动机的使用要求。为此,需要去除涂层,重新进行涂镀涂层(NiCrAlYSi)和恢复性能热处理等修理工作。该项目将重新修理由于涂层问题而无法使用的叶片,使其能够重新使用,并延长使用寿命,同时降低发动机修理成本。

1 试验

1.1 试验材料

试片采用问题零件,NiCrAlYSi 合金管状阴极靶材尺寸:外径为Φ(178±2)mm,内径为Φ(140±0.5)mm,长度为(338±2)mm。

1.2 工艺及流程

1.2.1 去除涂层工艺及流程

首选2 种配方,即采用盐酸+WRTP(六次甲基四胺)工业和硝酸+氢氟酸工艺。

主要工艺流程:来件验收→吹砂→有机溶剂除油→化学除油→除涂层→检验。

吹砂:采用刚玉砂进行干吹砂,风压为0.2 MPa~0.4 MPa,砂子粒度50 目~70 目,喷嘴与零件的夹角为60°~90°,要将所有应除涂层的表面全部吹砂。吹砂后的零件表面应呈均匀的灰白色无光泽状。

除涂层:在酸洗时,要保证一直搅拌溶液。

检验:包括过腐蚀及残余涂层检查、荧光检查。

1.2.2 涂层工艺及流程

主要工艺流程如下。前处理(光整处理→湿吹砂→强水流冲洗→超声波清洗→丙酮浸洗→干燥)→外观检查→原始质量称量→涂镀→涂镀后质量称量→真空热处理→外观及金相检查。光整处理:用粘有180 目金刚砂的羊毛毡轮处理叶片叶身和缘板。叶背和叶盆分别用200 mm×40 mm和35 mm×40 mm 两种规格的毡轮处理。湿吹砂:白刚玉砂粒度为180 目~280 目,风压0.20 MPa~0.40 MPa,水压大于2 kg/cm2,吹砂距离为180 mm~350 mm。涂镀工艺参数:电弧电流中,Ⅰ组选600 A、Ⅱ组选750 A、工件电压30 V,时间90 min。真空热处理工艺:A 组保温时间32 h,B 组保温时间20 h,温度(870±10)℃。

1.3 涂层组织和性能试验方法

涂层组织结构分析包括涂层成分分析、组织结构、相分析及荧光检验。性能分析内容包括涂层合金的抗氧化性能、抗热腐蚀性能以及室温拉伸、中高温持久和高温旋转弯曲疲劳性能。涂层金相:对将叶片在规定位置用线切割或带水冷的试样切割机切开,在镶样并完成金相准备后,用金相显微镜对涂层试样进行组织观察和分析。拉伸试验:按照HB5143“金属室温拉伸试验方法”的标准进行涂层合金室温拉伸力学性能试验。高温持久拉伸试验:按照HB5150“金属高温拉伸持久试验方法”标准进行涂层合金的760 ℃和980 ℃高温持久拉伸试验。高温旋转弯曲疲劳试验:按照HB5153“金属高温旋转弯曲疲劳试验方法”标准进行涂层高温旋转弯曲疲劳性能试验。该实验分别对基体和基体+涂层样品进行了1 100 ℃恒温氧化性能测试、1 000 ℃循环氧化性能测试和900 ℃熔盐热腐蚀性能测试。试样尺寸为20 mm×10 mm×2 mm。涂层结合强度试验:按照企业标准Q/3B 1425—2003 “热喷涂涂层弯曲试验方法”标准进行涂层弯曲试验。

2 结果讨论与分析

2.1 去除工艺试验

2.1.1 不同去除溶液对比试验结果

所用试样为工作时间100 h 超温报废的叶片。

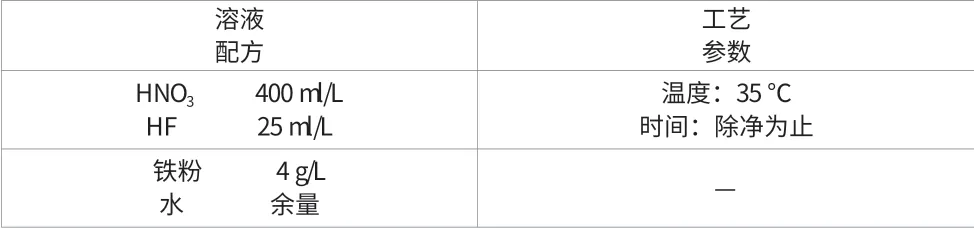

通过观察试样外观,可以看出2 种工艺均可去除涂层,荧光检查无显示,且残留涂层均小于10%,但是盐酸+WRTP(六次甲基四胺)工业配方涂层去除时间较长,大于8 h,而硝酸+氢氟酸工艺去除涂层时间不到1 h。考虑到盐酸+WRTP溶液去除时间较长,所以选择采用硝酸+氢氟酸溶液去除涂层。具体溶液配方及参数见表1。

表1 硝酸+氢氟酸溶液配方及工艺参数

在酸洗时,要保证一直不断搅拌溶液。

2.1.2 去除溶液对叶片厚度的影响试验

该试验采用超声波方法叶片测量壁厚,测量部位分别在叶盆、叶背的Ⅱ-Ⅱ、Ⅲ-Ⅲ、Ⅴ-Ⅴ截面进行,每个部位选取6 个点测量,测试结果均符合要求,腐蚀除涂层后没有使叶片壁厚减薄超标。

2.2 去除涂层性能测试

2.2.1 荧光显示试验

荧光检查按标准要求进行,除涂层后叶片无荧光显示。

2.2.2 除涂层金相检查结果

将做过荧光检查的试片清洗干净后做涂层清除情况的金相分析,检查结果为清除涂层的试片表面无残余涂层和过腐蚀现象。因此可以认定,该批除涂层零件质量合格,工艺可行。

2.3 涂层各项性能检测

2.3.1 涂镀参数对涂层组织的影响

分别按Ⅰ组和Ⅱ组参数制备的涂层试样进行金相观察,如图1 所示,可见按Ⅰ组参数制备的涂层内部存在孔隙、空洞等缺陷。按Ⅱ组参数制备的涂层组织均匀、致密。工作电流较小时,靶材合金离化出的原子雾化程度低,有些原子是以液滴状态沉积在试样表面的,合金沉积时容易凝固,因此沉积涂层时会出现孔隙、空洞等缺陷。当电弧电流处于较合适的水平时,涂层的涂镀过程处于相对稳定的工作状态,靶材合金离化出的原子较易雾化,且试样表面温度比较高,合金沉积时能够尽可能地铺开。

图1 涂镀参数对涂层组织的影响

2.3.2 真空热处理制度对扩散层的影响

分别将2 组参数真空扩散的涂层试样进行扫描电镜观察,发现按A 组参数进行真空扩散的涂层扩散层较厚,按B组参数进行真空扩散的涂层扩散层厚度适中。

由试验结果可知,选定Ⅱ组涂镀参数和B 组真空热处理参数制备涂层性能试样,进行涂层抗氧化、涂层抗腐蚀性能、涂层结合强度、涂层力学性能等测试。

2.3.3 涂层显微结构及成份分析

从沉积态涂层的表面和截面形貌及XRD(X 射线衍射)图谱看到,涂层表面厚度均匀,约为30 μm,涂层与基材之间有一扩散层,XRD 相分析中表明涂层主要由γ'-Ni3Al 和富Cr 相(涂层中黑点)组成。

2.3.4 涂层抗氧化性能

稳定型冠心病的发病机制主要是冠状动脉存在固定狭窄或部分闭塞的基础上发生需氧量的增加。其中冠状动脉痉挛和微循环障碍也参与其中,但稳定型心绞痛在一些诱发因素下可以部分转为不稳定型心绞痛,其主要发病原因是由稳定的斑块发生侵蚀或破裂,继发血小板聚集,因此稳定型心绞痛的抗血小板治疗也是必不可少的,有相关专家就此进行论述。

将DZ 125 基体试样和真空电弧镀NiCrAlYSi 涂层试样进行恒温氧化试验和循环氧化试验,氧化试样尺寸规格为10 mm×20 mm×2 mm。

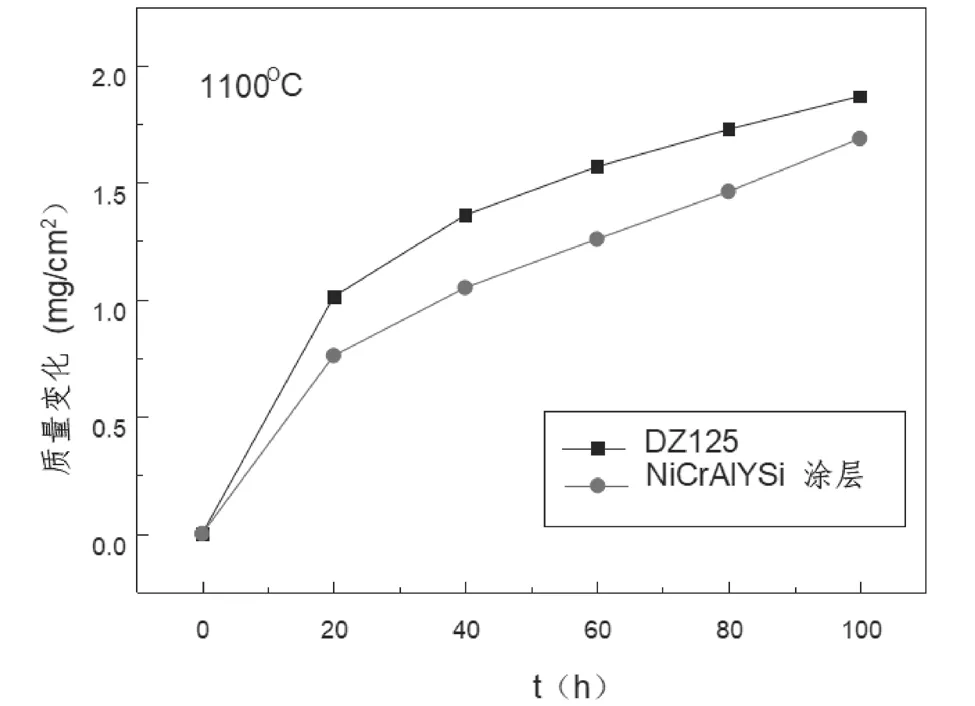

恒温氧化试验可以记录涂层和合金在氧化过程中由于氧化膜的生长而发生的试样增重的过程。图2 为合金及涂层样品在1 100 ℃静态空气中恒温氧化动力学曲线。1 100 ℃恒温氧化过程中,涂层样品的氧化增重始终低于基体合金,氧化100 h 后,基体合金的氧化增重约为1.87 mg/cm2,涂层样品的氧化增重1.69 mg/cm2。

图2 合金及涂层样品1 100℃空气中恒温氧化动力学曲线

另外从基材和涂层样品1 100 ℃恒温氧化100 h 后的宏观照片可以看出,试样氧化后,基材和涂层样品表面氧化皮都有剥落,基材比涂层样品出现氧化皮剥落的情况更为严重。

对合金基材1 100 ℃恒温氧化100 h 后的扫描电镜表面形貌及相应的能谱分析。由表面形貌可知,合金氧化后表面生成的氧化皮出现了开裂剥落,表面由氧化膜严重剥落后形成的凹区和轻微剥落形成的凸区组成,从背散射成像,可见凹区与凸区的成分是不同的,同时能谱分析表明,凹区中的白亮部分为氧化膜完全剥落后露出的基体,凹区中颜色最暗的部分为上层氧化膜剥落后露出的下层氧化膜Al2O3,轻微剥落区凸区为Ni 和Al 等混合氧化物。XRD分析表明氧化膜主要由α-Al2O3、NiAl2O4、HfO2、NiCo2O4组成。

2.3.5 涂层循环氧化性能

从合金及涂层样品1 000 ℃空气中循环氧化动力学曲线可知,NiCrAlYSi 涂层样品的氧化增重略高于基材合金样品。同时在基材和涂层样品1 000 ℃循环氧化100 h 后的表面,肉眼并未观察到样品表面氧化膜出现开裂和剥落。

对合金基材1 000 ℃循环氧化100 h 后的扫描电镜表面形貌及相应的能谱进行分析,可知合金样品氧化不均匀,氧化后的表面由瘤状氧化物、平整区和厚氧化膜区组成。氧化后样品的XRD 分析结果显示,氧化膜主要由NiO、NiCr2O4、α-Al2O3、HfO2、NiTa2O6组成。

2.3.6 涂层抗腐蚀性能

从合金及涂层样品表面涂覆75%Na2SO4+25%NaCl 900 ℃腐蚀动力学曲线可见,在腐蚀过程中基材试样出现明显的腐蚀失重,而涂层样品出现较小的腐蚀增重。从宏观形貌上可见,基体合金腐蚀严重,表面生成厚而疏松的腐蚀产物,样品减薄,腐蚀程度随腐蚀时间的延长而明显加剧;涂层样品只是在孔周围及棱边处的局部加速腐蚀,其腐蚀程度随时间缓慢加剧,样品表面基本保持完好。

2.3.7 涂层结合强度

对涂层试样进行弯曲试验。没有发现扩散20 h 的NiCr-AlYSi 涂层有明显的涂层剥落现象。这说明经过20 h 的真空扩散后,NiCrAlYSi 涂层结合强度非常高,叶片合金在工作状态下,经受弯曲变形和热冲击时不容易发生涂层的剥落。

2.4 涂层对合金力学性能的影响

2.4.1 室温拉伸性能

按照企业标准,合金室温拉伸性能的要求为:σb(抗拉强度)≥980MPa;σ0.2(条件屈服极限)≥820MPa;δ(伸长率)≥5%;Ψ(断面收缩率)≥5%。从测试结果见表2,可以看出在修理后,合金室温拉伸性能有所下降,但仍然符合使用要求。

表2 NiCrAlYSi 涂层对DZ125 合金室温拉伸性能的影响

2.4.2 旋转弯曲疲劳性能

试验设备:旋转弯曲疲劳试验机。

试验温度:900 ℃。

试验频率:5000 rad/min。

应力比:R=-1。测试数据显示,修理后合金旋转弯曲疲劳性能有所下降,下降比例为17.6%。

2.4.3 持久性能

企业标准要求DZ 125 合金持久性能:试验温度760 ℃,σ为725 MPa;时间48 h 时,δ(%)≤4。

试验温度980 ℃,σ为235 MPa,时间为20 h 或时间≥32 h 时,δ(%)分别为≤2 和≥10。

修理后,试验温度760 ℃,σ为725 MPa,时间48 h 时,δ(%)为2.4、3.2;试验温度980 ℃,σ为235 MPa,时间为20 h 时,δ(%)为1.6、2.0;37 h 13 min 断时δ(%)为24.0,从数据可以看出,合金持久性能变化很小,符合使用要求。

3 结论

研究人员确定了化学法去除工艺的要求为HNO3400mL/L,HF 25 mL/L,铁粉4 g/L,水余量,槽液温度35℃。采用化学法去除涂层可以满足设计要求。采用该项目真空电弧镀工艺参数制备的NiCrAlYSi 涂层的抗氧化、抗腐蚀性能、涂层外观、合金室温拉伸和高温持久性能均满足标准要求。

化学法去除涂层可有效规避机械加工去除涂层造成的零件超差风险,不需要投入机加工夹具,同时,化学法去除涂层可同时加工多个零件,设备投入少,成本低,过程监控简单,工艺可操作性强。