论海洋平台钢结构甲板片预制施工技术

2021-07-23肖然

肖 然

中石化第四建设有限公司 天津 300270

海洋平台是海洋资源开发的生产厂,甲板是工厂的平面支撑体系。海洋平台采用在陆地建造、海上安装的工艺,其结构部分在陆地的码头建造,由立柱、水平甲板片、支撑连接而成。其中水平甲板片在地面按照轴线、结构形式划分成小片预制,然后在滑道上空中组对连接为一个完整的甲板层。甲板片预制工作约占整个平台建造工期的45%。

海洋平台水平甲板片是海洋组块每层的支撑平面结构,由主梁、次梁、小次梁、悬臂梁、甲板板、板式筋板和管式筋板等构成,每层甲板片均连接于组块主立柱上。甲板片为水平建造,梁数量多,焊接交点多,并且甲板必须在甲板片梁格焊接完成才能铺设(甲板板与梁格全部满焊),因此很容易产生焊接收缩变形,焊缝容易产生裂纹。故在甲板片的预制过程中,除了严格按照预制工序施工外,还需要一定的控制措施。

1 预制方法简介

海洋平台陆地建造的钢结构水平甲板片预制工作,包括材料检验、杆件下料、梁组对、焊接、筋板安装、甲板板铺板、临时吊耳安装和工序检验等工序。水平甲板片预制必须为水平预制。甲板片由主次梁交替排列,形成每个主梁分割成的梁格,通常先把所有的主次梁由中间向两边、由里往外全部摆放完毕,再调整甲板片尺寸和水平度,最后焊接钢梁连接处。此方法的优点是对整个甲板片的尺寸和水平度能较好的控制,缺点是前期电焊工用量少,后期用量大,焊接作业过于集中,甲板片尺寸调整工作量大。本论文阐述的方法是在甲板片组对过程中,按照施工程序和控制措施,在整个甲板片局部组对完成后,立即可开始焊接工作,使组对焊接工作由平行作业改为流水作业,克服了甲板片整体组对后焊接施工方法的缺点,明显提高了工效。

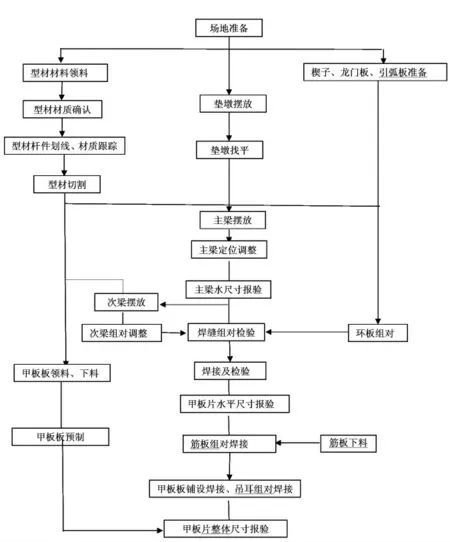

甲板片预制的整体施工工艺流程见图1。

图1 甲板片预制的整体施工工艺流程

2 施工准备

(1)施工场地准备:应有足够的场地用来摆放甲板片和材料,保证材料下料、吊车站位,并且场地要平整,垫墩位置基础要夯实、调平。

(2)垫墩制作:用于支撑主梁的小支墩,一般使用DN600- DN800 的钢管立置,并在上下口加装封板来制作,一般高度600~1000mm,也可以使用废弃的H型钢来代替钢管。

(3)楔铁及龙门板:用于梁水平度找平,以及焊接组合H 型钢对口。

(4)施工设备及机具:附件完整仪表在有效计量周期内的电焊机(二氧化碳气体半自动焊机、手工电弧焊机、碳弧气刨机)、检验合格的压力表、具有鉴定证明的测量设备(倒链、盘尺、卷尺、角尺、钢直尺、红外线测温仪、水准仪)、无应力圆形钢印(10 个数字及26 个英文字母)、角磨机等打磨设备。

3 杆件预制

3.1 材质确认

材料运输到现场摆放成排,首先对材料的外观(直线度、锈蚀程度、麻点或划痕等缺陷、夹层、拧曲)进行详细检查;符合要求后在型材一端的翼板上标识材料信息,即打钢印号(材质信息移植);然后填写材料确认报检单报检。

3.2 杆件划线

3.2.1 型材划线

型钢与型钢交接、型钢与筋板交接、型钢与钢管交接过程中,在划线切割时应根据图纸总说明的要求和焊接工艺要求,以及组装焊接顺序的穿插要求进行划线。划线时要根据经验,充分考虑焊接收缩量(一般每道焊缝收缩量为1.5~2.5mm)。

3.2.2 板材划线

(1)吊点划线:外型尺寸按图纸和样板进行,吊点孔的划线尺寸为D-10mm(D 为吊点孔直径的理论尺寸,机加工余量为10mm)。

(2)环板划线:环板内径尺寸划线按D+6mm,环板外形与主梁面板对接位置按图纸尺寸划线,其他位置外形尺寸加5mm。

3.2.3 甲板板划线

按加工图纸中相应位置对甲板板尺寸划线,甲板板的纵横两个方向上大致每米加长1~1.5mm。

3.2.4 附件划线

筋板的划线在竖向高度方向减少2mm。

3.3 材质跟踪

把材质确认的信息转移至每个划线完成的杆件上,再打上杆件号信息。对于每个杆件,跟踪的钢印内容需打印在杆件端部的腹板上,然后填写材料跟踪报检单报检。材料跟踪钢印内容包括项目号、组块号、材质、炉批号和杆件号。

3.4 杆件切割下料

(1)切割下料要求直线度控制在2mm 内。

(2)切割面(包括工艺孔)的氧化铁都必须打磨干净,不得有毛刺及发黑的氧化铁。所有工艺孔形状必须一致,所不同的是半径大小而已。工艺孔的直径在20~45mm 之间,具体根据被交梁翼板厚度决定。

(3)梁对接、板对接焊缝处,均需要熔透焊缝。

(4)对于有切割缺陷的部位,必须采用在切割面上堆焊的方法进行焊接补肉,消除缺陷。

(5)下料打磨完成的杆件,要重新核对尺寸,在杆件两端处用油漆笔标注上该杆件所在的片号和杆件号,按照片号堆放在一起,方便组片时快速找到所需的杆件。

(6)存放杆件的支撑应水平坚固,以免杆件变形。所有杆件的存放应距离地面至少200mm 以上,远离油脂、涂料和灰尘,避免造成污染。

4 梁格组对

4.1 组片场地要求

(1)组片预制在场地进行,根据各分片尺寸和场地情况布置即可。要求场地平整,垫墩位置基础要夯实、调平。

(2)预制要使用垫墩,垫墩的形式可根据现场余料来制作,也可以使用场地的标准垫墩。

(3)在预制水平片时,要预留施工车辆的行走车道,车道应满足所用吊机在满负荷状态下的承载要求。

4.2 垫墩摆放

垫墩摆放在主梁或组合梁下,数量可根据主梁的长度及甲板片重量灵活调整。所有水平片和十字交叉连接的拉筋都放在预制场地的垫墩上,通过水准仪测出的数值来调整垫墩的高度,确保水平片在同一水平面上建造,保证水平片建造过程中的测量精度。相同标高的垫墩,其顶面水平度不大于±3mm,并且应经常检查有关支撑和垫板部位,若平直度超差要及时修正。

4.3 钢梁摆放

主梁必须摆放在垫墩上,垫墩与主梁下翼板有可靠的连接固定点。钢梁摆放按照先摆放主梁再摆放次梁,最后把小次梁摆放在次梁间的顺序施工。次梁布置方向比较规整的甲板片,特别注意次梁布置方向不规整的必须按照由中间向两边、由里向外的顺序施工。主梁摆放后,打磨次梁对接位置处周围50mm 以内的铁锈等。

4.4 钢梁定位

摆放完成的梁,必须保证主、次梁的直线度,每个梁格间的小次梁也必须对齐成直线。成行的主、次梁中心线的直线度一般控制在L/ 1000,最大不能超过10mm。

4.5 甲板片尺寸及水平度控制

4.5.1 甲板片起拱要求

甲板片组对后,必须对甲板片从两端往中间开始起拱,以防止焊接收缩变形引起甲板片水平度超标,导致中间形成凹形,积存液体。

起拱程度及原则:甲板片长度为40m,中间起拱高度35~40mm,大梁规格H1500;甲板片长度越小,大梁规格越小,起拱程度越小。

4.5.2 尺寸误差要求

所有的梁全部定位完成后,甲板片的实际尺寸为图纸尺寸加焊缝收缩量。

甲板片焊接完成后的尺寸误差要求:长度、宽度方向尺寸小于±10mm;整块甲板片预制完成后平直度不超过12mm;甲板的长度宽度误差不大于±10mm;对角线尺寸不大于19mm。同排构件,相邻杆件两端的间距误差≤2mm。

4.6 钢梁组对

焊缝两端安装引息弧板。焊缝间隙及坡度满足焊接程序要求,间隙为2~4mm。点焊完成报检组对工序,点焊长度不得小于50mm;点焊两端要磨成斜坡,以确保点焊接头处的焊缝质量。

5 钢梁焊接

5.1 焊接顺序

焊接必须先焊接主梁,再焊接次梁,最后焊接小次梁。每条焊缝中,先焊接腹板立缝,再焊接翼板焊缝。焊缝焊接完成后,甲板片顶面的平焊缝要打磨平滑,焊缝两侧200mm 范围内铁锈、焊接飞溅要打磨干净。

5.2 定位焊接要求

组装结构时需有足够强度的支撑,以免组装过程中产生变形。组装时用于连接片间的定位焊长度不小于50mm。定位焊必须由具有资质的焊工操作,用于定位焊的焊材需满足焊接程序要求,正式施焊前定位焊的两端需打磨成斜面以保证焊接质量。

6 环板安装

环板安装前,必须找准环板的中心及与主梁连接的中心线,组对焊接程序参照梁安装程序。当甲板片组对时,若环板暂时缺料,需把与环板连接的梁用临时连接板连接,以防甲板片变形。环板中间的立柱插入孔,必须在整个甲板片连接为整体,立柱中心点确定后,方可开孔。因环板的厚度一般较大,在焊接时必须严格按照焊接程序做好焊前预热工作。

7 筋板安装

按照节点图纸和筋板布置图,下料预制后,安装到相应位置;点焊后报检组对;焊接完成,打磨焊缝至合格要求后报检外观。

8 甲板板安装

梁焊缝焊接完成后,即可开始铺设甲板板。甲板板铺设后,往往会有局部的不平整,可使用废弃的大管滚压,并且甲板板对接焊缝间隙控制在1~2mm 之间。为了减小甲板板对接焊缝的收缩量,焊接时要先焊接梁翼板与甲板板的仰面角焊缝,后焊接甲板板对接焊缝。并且焊缝焊接必须由里往外进行。

9 吊耳安装

甲板片预制完成后,都必须焊接吊耳,作为平吊、总装时吊钩卡扣的系点(也称为吊点)。一般在甲板片上有8 个吊耳,供2 台吊车同时抬吊时使用。50t 以上甲板片的吊点需组对检验、外观检验、100%UT+MT;50t 以下甲板片的吊点焊接结实即可。但需由起重指挥检查确认后方可开始吊装。吊耳的形式及安装位置参照吊装方案,吊耳的焊缝参照结构焊接程序。

10 质量控制

甲板片预制完成后,质量必须满足以下全部要求。

10.1 尺寸方面

整个甲板片的水平度误差≤10mm,整个甲板片的对角线误差≤19mm,整个甲板片的长度、宽度尺寸误差≤±10mm。

10.2 合格率方面

产品组对、外观一次合格率≥96%;产品焊接UT、RT 一次合格率按长度≥98%;产品焊接UT、RT 一次合格率按口统计≥93%。

10.3 焊缝外观方面

坡口焊缝必须符合以下要求:

(1)严禁有任何裂纹,所有弧坑必须填满至焊缝的整个横截面;

(2)焊缝的余高严禁超过3mm;

(3)咬边严禁超过1mm;

(4)必须检查CJP 坡口焊缝的根部,严禁有任何裂纹、不完全熔合,或不充分熔透;

(5)对于不用衬垫并仅从一面焊接的CJP 坡口焊缝,根部的凹陷或熔塌必须符合下述要求:如果总焊缝厚度等于或大于母材,允许的最大根部凹陷为2mm。

(6)除管材的T- 、Y- 和K- 形节点的熔塌不作限定外,允许的最大熔塌为3mm。

若出现任何裂纹,都必须拒收;所有弧坑必须填满至焊缝的整个横截面;角焊缝的焊脚尺寸严禁小于所要求的焊脚尺寸;母材的咬边严禁超过 1/ 32 in.[1mm]。

11 结束语

该工艺成功地应用于海油工程涠洲12- 1 PUQB组块和青岛海工绥中36- 1 二期CEPO 组块,均取得了良好的效果,甲板片预制合格率有所提高、单位成本有所降低、单位重量建造周期有所缩短。与整个甲板片全部组对完成后再焊接的传统方法对比,在人工及辅材消耗、工序科学安排和人员高峰期安排等方面,都具有较明显的效益。