鞍千预选铁精矿陶瓷球搅拌磨再选试验研究

2021-07-22侯鹏程韩跃新

史 达,刘 杰,侯鹏程,韩跃新

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819; 2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

鞍山式难选铁矿石嵌布粒度细,通过细磨加强有用矿物与脉石矿物间的单体解离是获得高品位精矿的关键[1-2]。与传统磨机相比,搅拌磨细磨过程使用的磨矿介质更小,能量效率更高,处理量更大[4]。随着我国微细粒铁矿开发利用程度的深入,搅拌磨技术正逐渐推广至我国铁矿山磨矿作业中[5-7],攀钢白马选矿厂、昆钢大红山选矿厂、鞍钢关宝山选矿厂等引进搅拌磨后都取得了良好的指标。以昆钢大红山铁矿为例,2010年3台搅拌磨投入生产,磨矿效率约为球磨机的1.7倍,电耗较球磨机降低30%,球耗可节省43%。 李艳军等[3]结合了经典磨矿理论与磨矿试验,研究了球磨与搅拌磨过程入磨粒度与能量消耗之间的关系,结果表明搅拌磨相对于球磨可节约能耗30%~50%,但并无对磨矿产品进行分选试验。新型高铝陶瓷球作为磨矿介质应用于搅拌磨,相比于传统钢球,具有节能、节省球耗、减少铁污染等优势,以江铜银山矿为例,同等磨矿工艺条件下,采用陶瓷球磨矿可降低电耗约32%,介质消耗成本降低约65%,在铁矿山也具有一定的应用前景[13]。

本文针对鞍千预选铁精矿,对预选铁精矿进行了基础成分分析,采用搅拌磨机对其进行磨矿试验研究,结合了磁选分选指标与磨矿效率、比生产率的变化规律,以期提高磨矿处理能力,降低磨矿作业的生产成本,最终获取合格铁精矿。

1 试验原料与方法

1.1 试验原料

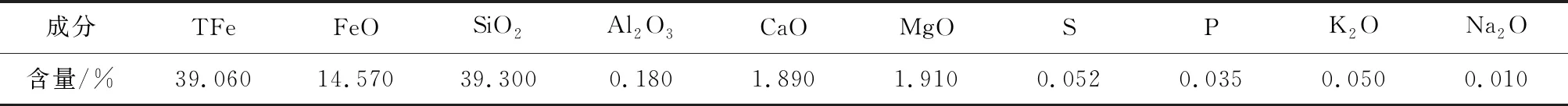

试验所用矿样为鞍千预选铁精矿,对矿石进行化学成分分析,结果见表1。

表1 矿石化学成分分析Table 1 Analysis of chemical composition of ore

由表1可知,矿石中TFe含量为39.060%,FeO含量为14.570%;SiO2含量最高为39.300%,其次为MgO、CaO、Al2O3,含量分别为1.910%、1.890%和0.180%,有害元素S、P含量较低。为进一步确定矿石中矿物的种类,采用X射线衍射分析对矿样进行矿物组成定性分析,结果如图1所示。

图1 矿石XRD图谱Fig.1 X-ray diffraction analysis of the ore

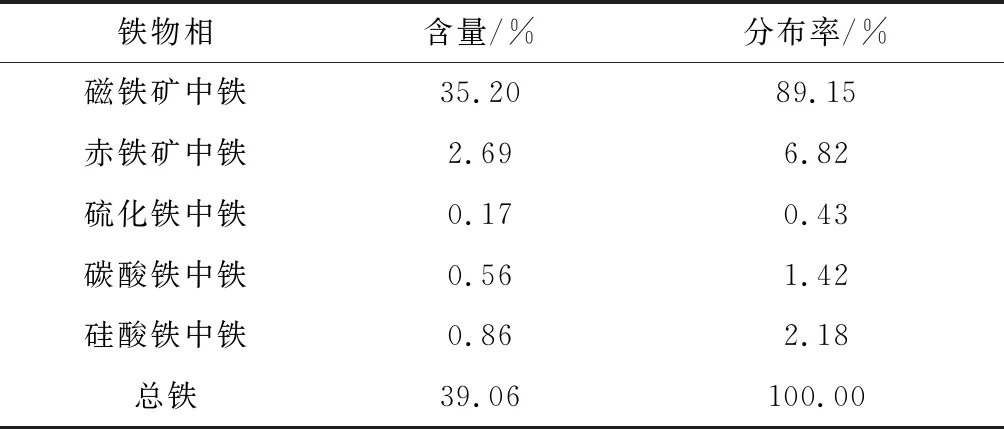

由图1可知,矿石中主要有用矿物为磁铁矿,脉石矿物主要为石英和钙镁闪石。为探明矿石中铁矿物的具体物相组成以及各物相铁的分布率,对矿石进行了铁物相分析,结果见表2。

由表2可知,预选铁精矿中绝大部分铁以磁铁矿的形式存在,其TFe分布率达89.15%,为主要回收对象;赤(褐)铁矿次之,TFe分布率占6.82%;此外,碳酸铁和硅酸铁中铁含量分别为0.56%和0.86%,TFe分布率分别为1.42%和2.18%;硫化铁中铁含量较低,铁含量为0.17%,其TFe分布率为0.43%。为进一步探明矿石的粒度组成,对矿石进行粒级筛析,结果见表3。

表2 铁物相分析Table 2 Iron chemical phase analysis results of the ore

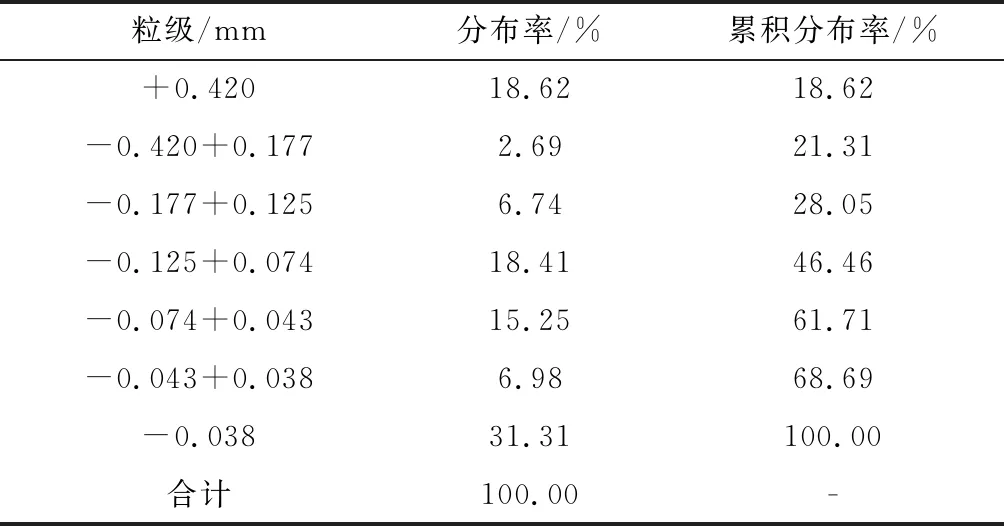

由表3可知,+0.074 mm粒级分布率为46.46%,0.043~0.074 mm粒级分布率为15.25%,0.038~0.043 mm粒级分布率为6.98%,-0.038 mm粒级分布率为31.31%;以+0.074 mm粒级和-0.038 mm粒级为主,其他粒级含量较少,表明该矿石粗细粒度分布不均。

表3 矿石试样粒度分布Table 3 Particle size distribution of the ore

1.2 试验方法

试验采用SLJM-1.5L型立式超细搅拌磨机,磨机启停和转速均由变频器控制,磨机功率可连接计算机即时输出。 磨矿介质为3 mm、4 mm、5 mm、6 mm直径的新型高铝陶瓷球,具有硬度高、耐磨性能好等优点,介质充填率为68.2%,介质孔隙率为0.4%,莫氏硬度9.0,抗压强度2 250 MPa,松散密度为2.17 g/cm3。

搅拌磨的磨矿效果用-0.038 mm粒级的比生产率和-0.038 mm粒级的磨矿效率表征。

比生产率q计算公式见式(1)。

(1)

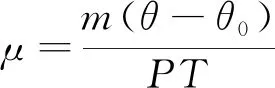

磨矿效率μ计算公式见式(2)。

(2)

式中:m为入磨干矿量;θ、θ0分别为磨矿后与磨矿前-0.038 mm粒级含量;V为磨机的有效容积;P为磨矿功率;T为磨矿时间。

弱磁选采用武汉洛克粉磨设备制造有限公司生产的RK/CRS-Ф400 mm×300 mm型弱磁选机。试验采用搅拌磨矿-弱磁精矿的工艺流程,鞍千预选铁精矿通过搅拌磨细磨至一定粒度后调浆给入弱磁选机进行分选,弱磁精矿、弱磁尾矿分别烘干、制样、化验,考察搅拌磨磨矿工艺参数对弱磁选指标的影响。

2 试验结果与讨论

2.1 搅拌转速试验

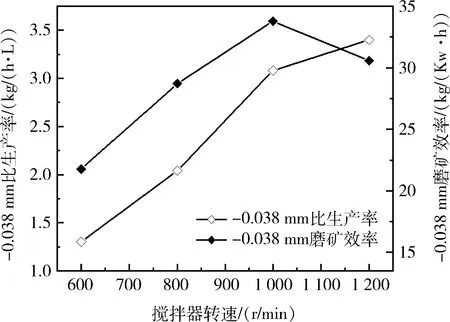

在固定介质充填率为68.2%、介质尺寸为5 mm、料球比为0.7、磨矿浓度为50%、磨矿时间为3.5 min、弱磁场强为79.6 kA/m的条件下,进行不同搅拌转速试验,结果如图2和图3所示。

图2 搅拌转速对磨矿效率的影响Fig.2 Effect of stirring speed on grinding efficiency

图3 搅拌转速对精矿指标的影响Fig.3 Effect of stirring speed on concentrate index

由图2可知,随着转速由600 r/min增加到1 200 r/min,-0.038 mm比生产率由1.30 kg/(h·L)增加至3.40 kg/(h·L);转速从600 r/min增加到1 000 r/min,-0.038 mm磨矿效率从21.75 kg/(kW·h)增加到33.78 kg/(kW·h);当转速继续增大到1 200 r/min,磨矿效率减小到30.59 kg/(kW·h)。磨矿效率呈现先升高后降低的趋势,主要原因是随着转速的增加,陶瓷球介质与矿物之间的碰撞作用逐渐加剧,颗粒所受的冲击力以及剪切力逐渐增大,颗粒粒度逐步变细。而转速过高的话,一方面,部分陶瓷球与颗粒受较强离心力甩至筒壁,相对运动减小,从而浪费相当一部分能量,导致磨矿效率低[8-9];另一方面,在试验过程中,较高转速下可观察到明显的筒体抖动以及球磨不稳定等现象,这是由于高搅拌器转速下陶瓷球在筒壁上层叠堆积,搅拌器叶片与堆叠起来的陶瓷球相互挤压、碰撞,故需要选择合适的转速条件,使磨机稳定运行。

由图3可知,随着搅拌器转速从600 r/min增加到1 200 r/min,弱磁精矿品位由62.74%增加至68.48%;转速从600 r/min增加到800 r/min,弱磁精矿回收率从90.62%增加至91.99%,转速继续从800 r/min增加到1 200 r/min,精矿回收率由91.99%逐渐减小至88.97%。综合考虑磨矿效果和选别指标,同时保证设备的正常运转,确定适宜的转速为1 000 r/min。

2.2 介质尺寸试验

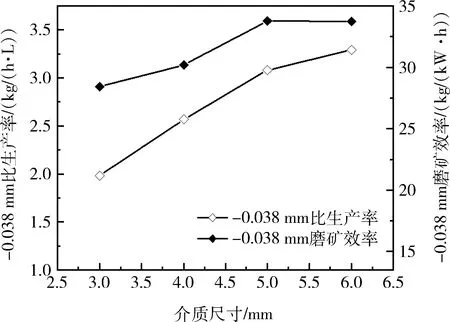

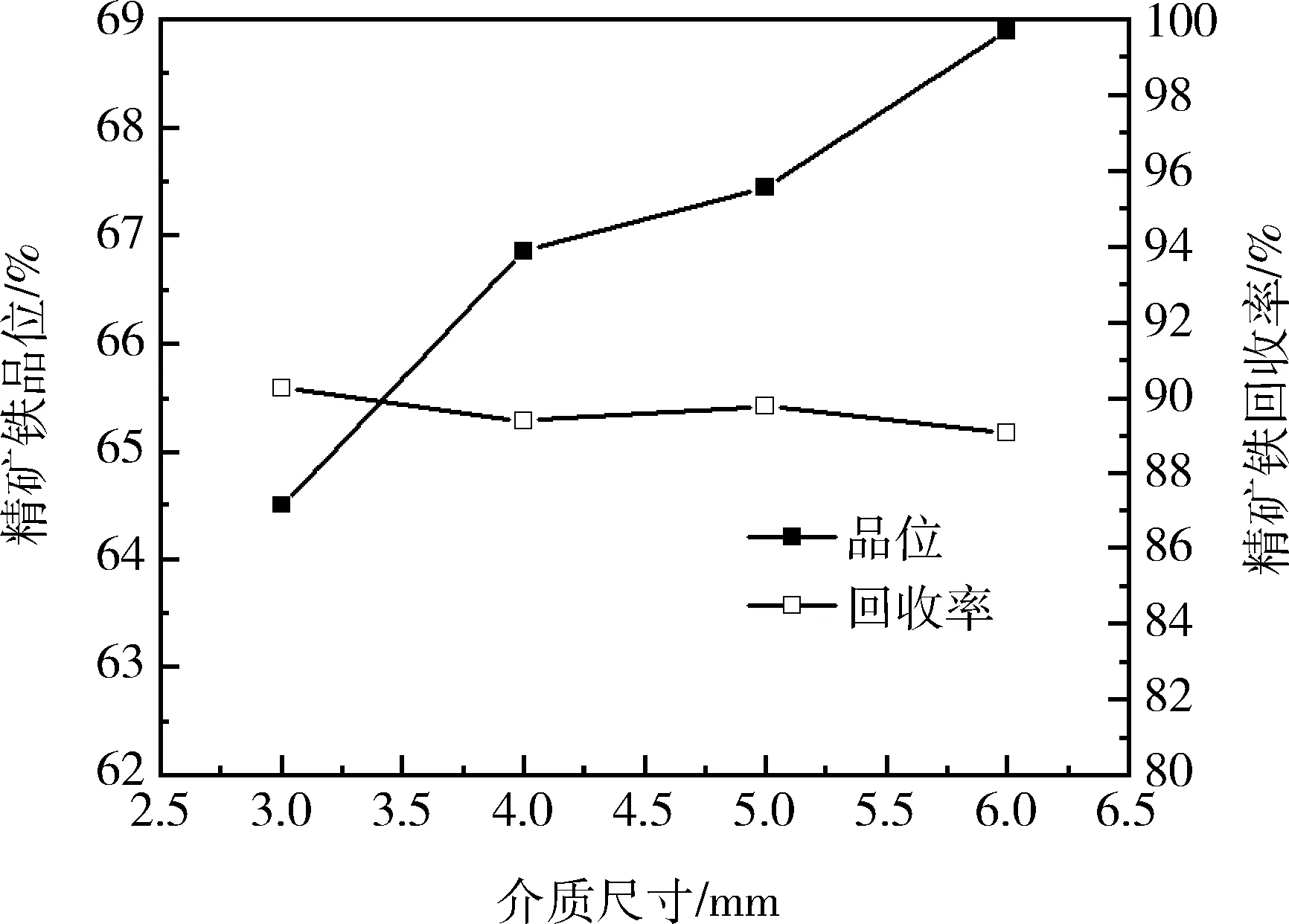

在固定介质充填率为68.2%、搅拌器转速为1 000 r/min、料球比为0.7、磨矿浓度为50%、磨矿时间为3.5 min、弱磁场强为79.6 kA/m的条件下,进行不同介质尺寸试验,结果如图4和图5所示。 由图4可知,随着介质尺寸由3 mm增加到6 mm,-0.038 mm比生产率由1.98 kg/(h·L)增加至3.29 kg/(h·L);介质尺寸从3 mm增加到5 mm,-0.038 mm磨矿效率从28.41 kg/(kW·h)增加到33.78 kg/(kW·h),继续增大转速至6 mm,磨矿效率减小至33.74 kg/(kW·h)。由图5可知,随着介质尺寸由3 mm增加到6 mm,弱磁精矿品位由64.50%增加至68.89%;介质尺寸由3 mm增加到4 mm,弱磁精矿回收率从90.27%减小至89.38%,介质尺寸继续从4 mm增加到6 mm,精矿回收率在89.08%~89.77%之间波动。

图4 不同介质尺寸对磨矿效率的影响Fig.4 Effect of different size medium ongrinding efficiency

图5 不同介质尺寸对精矿指标的影响Fig.5 Effect of different size medium onconcentrate index

相同条件下,增大磨矿介质尺寸虽然能提高比生产率、磨矿效率和精矿品位,但磨矿介质尺寸越大,消耗的能量也越大,会增大研磨成本[10-12],此外,使用直径大于6 mm的陶瓷球介质,搅拌磨磨矿过程容易出现卡球现象,说明该设备充填的介质尺寸上限为6 mm。若增大设备容积至2.0 L,充填介质尺寸可提高至10 mm。综合考虑磨矿效果和选别指标,确定适宜的介质尺寸为6 mm。

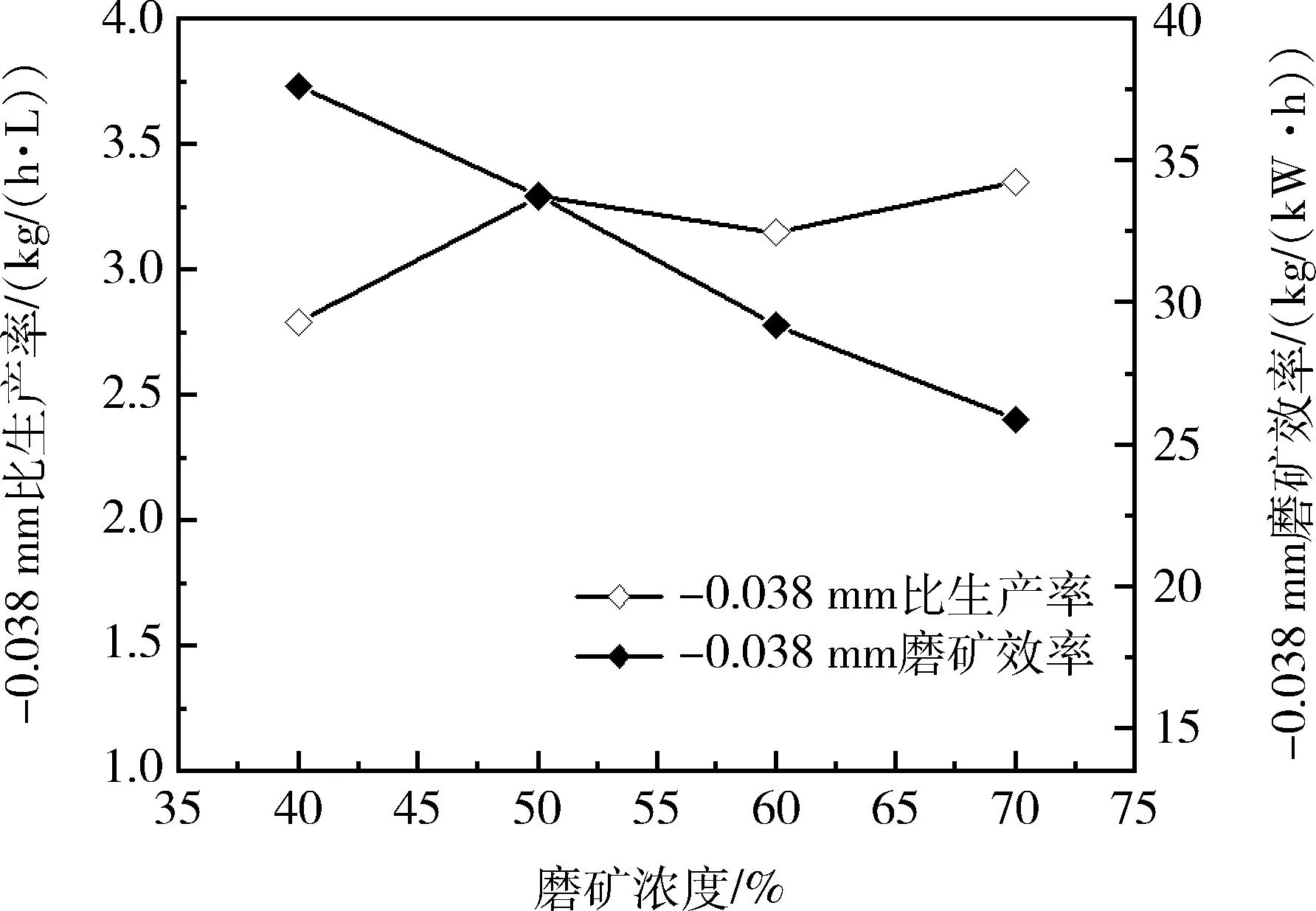

2.3 磨矿浓度试验

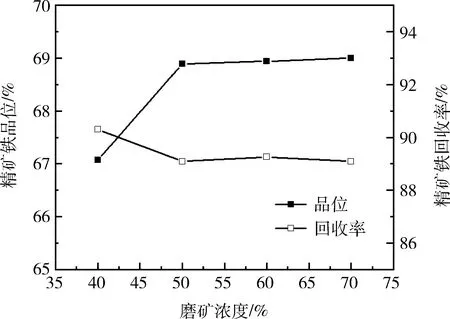

在固定介质充填率为68.2%、搅拌器转速为1 000 r/min、料球比为0.7,介质尺寸为6 mm、磨矿时间为3.5 min、弱磁场强为79.6 kA/m的条件下,进行不同磨矿浓度试验,结果如图6和图7所示。由图6可知,随着磨矿浓度由40%增加到50%,-0.038 mm比生产率由2.79 kg/(h·L)增加至3.29 kg/(h·L),磨矿浓度由50%增加到70%,-0.038 mm比生产率在3.15~3.35 kg/(h·L)范围内小幅波动;磨矿浓度从40%增加到70%,-0.038 mm磨矿效率从37.61 kg/(kW·h)减小到25.85 kg/(kW·h)。由图7可知,随着磨矿浓度由40%增加到50%,弱磁精矿品位由67.07%增加至68.89%,磨矿浓度由50%继续增加至70%,精矿品位小幅增大至69.00%;磨矿浓度由40%增加到50%,弱磁精矿回收率从90.31%减小至89.08%,磨矿浓度由50%增加到70%,弱磁精矿回收率在89.08%~89.26%之间小幅波动。综合考虑磨矿效果和选别指标,确定适宜的磨矿浓度为50%。

图6 不同磨矿浓度对磨矿效率的影响Fig.6 Effect of different grinding concentration ongrinding efficiency

图7 不同磨矿浓度对精矿指标的影响Fig.7 Effect of different grinding concentration onconcentrate index

2.4 磨矿细度试验

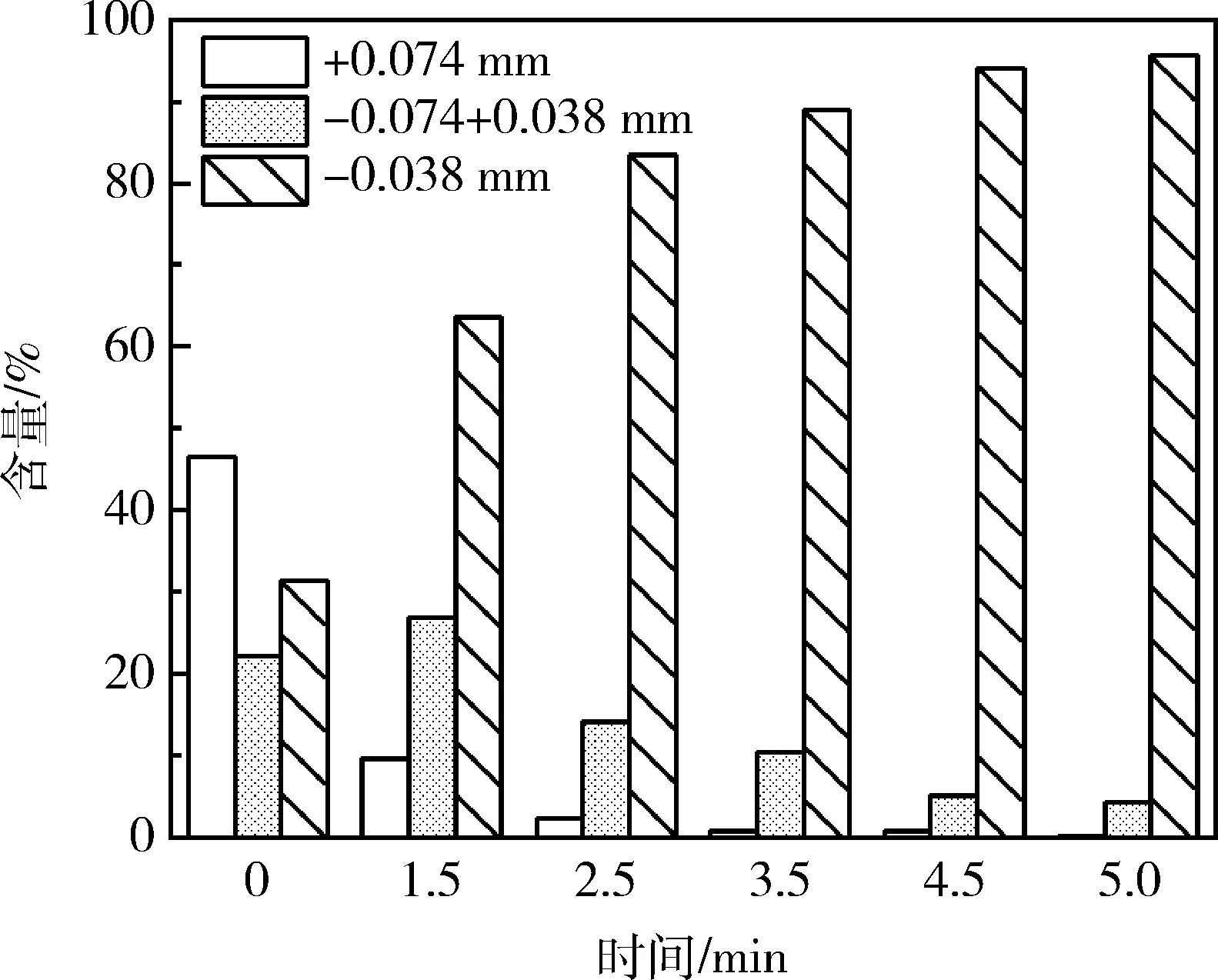

在固定介质充填率为68.2%、搅拌转速为1 000 r/min、料球比为0.7、介质尺寸为6 mm、磨矿浓度为50%条件下,考察在不同磨矿时间下的颗粒细度,结果如图8和图9所示。 由图8可知,随着磨矿时间的增加,磨矿产品-0.074 mm、-0.043 mm、-0.038 mm粒级含量逐渐增多,且呈先快速增多后缓慢增多的趋势。 由图9可知,随着搅拌磨磨矿时间的增加,+0.074 mm粒级含量逐渐减少, 磨矿2.5 min后,即可将-0.074 mm粒级含量从46.46%减小至2.35%,磨矿时间3.5 min时,磨矿产品-0.038 mm粒级含量为88.94%。以上分析表明搅拌磨磨矿时间短,磨矿效率高。

图8 磨矿粒度曲线Fig.8 Grinding particle size curve

图9 不同磨矿时间磨矿产品粒级分布Fig.9 Particle size distribution of grinding productsat different grinding times

2.5 搅拌磨不同细度分选指标

在固定介质充填率为68.2%、搅拌器转速为1 000 r/min、料球比为0.7、介质尺寸为6 mm、磨矿浓度为50%、弱磁场强为79.6 kA/m的条件下,结合磨矿粒度曲线,进行-0.038 mm不同含量的磁选选别试验,结果如图10所示。采用光学显微镜对鞍千预选铁精矿和-0.038 mm含量占84.56%的磨矿产品进行单体解离度测定,结果见表4。

图10 不同磨矿细度产品磁选试验结果Fig.10 Magnetic separation test results ofdifferent grinding fineness product

表4 磨矿前后矿石的单体解离度分析Table 4 Analysis of dissociation degree of ore beforeand after grinding

由图10可知,随着磨矿时间的增加,磨矿产品-0.038 mm含量逐渐增加,矿物颗粒逐渐实现单体解离,磁选精矿铁品位由63.28%增大至69.45%,提升了6.17个百分点,回收率则由90.70%逐渐降低到88.42%,降低了2.28个百分点,随着磨矿细度的增大品位变化较大,回收率降低幅度较小。 同时,磨得越细,所需能耗越高,综合考虑节能减耗和技术指标,较合适的磨矿细度为-0.038 mm含量占84.56%,此时需磨矿2.80 min,比生产率为3.80 kg/(h·L),磨矿效率为39.21 kg/(kW·h),可获得精矿品位67.01%,回收率为89.93%的铁精矿。

由表4可知,磨矿前鞍千预选铁精矿中的磁铁矿单体解离度仅为52.02%,经过搅拌磨磨矿后,磁铁矿的单体解离度达81.82%,绝大多数磁铁矿都实现了单体解离,连生矿物也主要以赤铁矿为主,理论上可通过弱磁选得到较高品位的铁精矿,搅拌磨磨矿虽然将赤铁矿的单体解离度从36.54%提高到48.78%,但提升幅度不大,赤铁矿主要与磁铁矿连生,可通过弱磁选进入精矿从而实现回收,少量赤铁矿-脉石连生体从弱磁尾矿损失。

在立式搅拌磨仿真模拟方面,未来可以采用离散元(DEM)与计算流体力学(CFD)相结合的方式,涉及EDEM软件和FLUENT软件,运用联合仿真对搅拌磨的运行状况进行模拟,同时采用高速摄像机捕获筒体内部的运转状态,模拟与实时摄像技术相互验证。工业放大方面,要基于试验室磨矿的各项工艺参数,明确来样粒度、磨矿产品粒度、处理量,通过测算运行过程搅拌器扭矩计算出磨矿比能耗、球耗、电耗等随细度变化曲线,再与类似物料的工业运行数据相结合进行数值校正。

3 结 论

1) 鞍千预选铁精矿TFe品位为39.06%;矿石中铁主要赋存于磁铁矿中,磁铁矿分布率为89.15%,主要脉石元素SiO2含量较高为39.30%,其次为钙、镁闪石。

2) 陶瓷球搅拌磨适宜的磨矿工艺参数为:介质充填率为68.2%,搅拌器转速为1 000 r/min,料球比为0.7,介质尺寸为6 mm,磨矿浓度为50%,磨矿时间为2.80 min。

3) 通过搅拌磨矿-弱磁分选工艺流程,磨矿时间2.8 min,矿石试样由-0.038 mm含量占31.31%磨细至-0.038 mm含量占84.56%,经弱磁分选后,精矿品位可达67.01%,回收率可达89.93%,指标良好。

4) 利用陶瓷球搅拌磨对鞍千预选铁精矿进行磨矿,磨矿时间短,磨矿效率高,弱磁分选指标优异,可为铁矿石搅拌磨磨矿的工业化应用提供参考。