PTFE 基含能药型罩射流释能特性及影响因素

2021-07-22张雷雷王在成姜春兰

李 延,王 伟,张雷雷,王在成,姜春兰

(1. 北京理工大学 爆炸科学与技术国家重点试验室,北京 100081;2. 北京航天长征飞行器研究所,北京 100076)

1 引言

聚四氟乙烯基(PTFE)基含能材料在聚能装药方面的应用,为提高射流侵彻后效作用提供了新的技术途径,受到国内外学者的广泛关注。与传统金属射流不同,含能射流可对目标实现动能和化学能联合毁伤。在 毁 伤效应 方 面,Baker[1]、Daniels[2]、肖 建 光[3]等 通 过PTFE基含能药型罩聚能装药毁伤混凝土类目标试验,发现射流在侵靶同时会发生内爆效应,提升对目标的结构毁伤效果;辛春亮[4]、万文乾[5]、张雪朋[6-7]开展了PTFE基含能药型罩射流侵彻装甲类目标试验,发现射流穿透钢靶后具有明显后效作用。在射流成型方面,曹辰[8]、王永志[9]、陈杰[10]开展了PTFE 基含能药型罩射流成型数值模拟,获得射流成型规律,并通过X 光摄像试验,证明与传统射流相比,PTFE 基含能射流具有发散性。

从国内外公开发表的文献来看,有关PTFE 基药型罩的研究主要集中在射流对不同目标的毁伤效应及射流的成型特性,而有关射流在成型过程中动态释能特性的研究仍然较少。射流的动态释能关系到射流对目标靶的侵爆毁伤效果,为此,采用静爆试验与理论分析相结合的方法,对PTFE 基药型罩的射流释能特性开展研究,研究结果对于含能药型罩的设计和威力评估具有一定的参考价值。

2 含能射流释能测试试验

2.1 试验测试系统

为了研究PTFE 基含能药型罩射流释能特性,设计了如图1a 所示试验测试系统,主要包括含能药型罩聚能装药、防护板、密闭测试罐、盖板及超压测试系统(包括压力传感器、动态应变仪、波形存储器)。传感器选用中国航天空气动力技术研究院研制的AK-1 应变式压力传感器,量程10 MPa。盖板为4 mm 厚钢板,由螺栓将其与密闭测试罐固定在一起,二者之间由橡胶垫密封。罐体侧壁装有应变式压力传感器,连接动态应变仪和波形存储器,测试罐体内部超压。为了降低炸药爆炸产生空气冲击波及爆轰产物对压力传感器的影响,在罐体上方设有防护板,含能药型罩聚能装药垂直置于防护板中央,距离盖板1 倍炸高,为了便于含能侵彻体通过,在防护板中心位置开有Φ40 mm 的圆孔。密闭测试罐壁容积25 L,试验现场布置如图1b 所示。此外,在试验过程中,使用高速摄影仪进行同步拍摄,记录试验现象,拍摄频率设为20000 帧/s。

图1 试验测试系统及现场布置Fig.1 Schematic diagram and physical picture of test arrangement

2.2 试验方案

以PTFE/Ti/W 含能药型罩为研究对象,药型罩结构为圆锥形,锥角60°,口径(CD)40 mm,主装药高度1.25 CD,质量约85 g。试验共分为三组,第一组(方案1、方案7)以惰性铝罩为参照,探索含能药型罩的释能属性;第二组(方案1、方案2、方案3、方案4)在一定药型罩质量条件下,研究W 含量对射流释能的影响,第三组(方案1、方案5、方案6)以未添加W 粉的含能罩为对象,研究药型罩质量对射流释能的影响,具体试验方案如表1 所示,其中含能药型罩中PTFE 和Ti 的相对质量始终遵循零氧平衡下PTFE/Ti 热化学方程式。

表1 试验方案Table 1 Test plan

3 试验测试结果与分析

3.1 高速摄像结果与分析

含能罩与铝罩聚能装药在不同时刻的静爆图像如表2 所示,可以看出,在静爆过程中,除了炸药爆炸产生的火光之外,测试罐上方还出现一股向上喷射的火光,这是由于罐内高温高压气体从盖板穿孔泄出而造成的。从火光程度上来看,含能射流产生的火光更为明亮,且范围较大,持续时间较长,达到了20 ms 以上,相比之下,铝射流产生的火光较为微弱,持续时间较短,在20 ms 时火光就已基本消失。由此可以判断,含能射流在测试罐内部发生了强烈的放热化学反应,释放出大量能量。而惰性铝罩之所以也喷射出小股火光,分析认为,这是由于在静爆过程中,少量爆轰产物会不可避免的跟随射流进入罐体内部,形成超压,引发泄压效应。

表2 含能罩与铝罩静爆试验对比Table 2 Test comparison of energetic and aluminum liners

此外,不同W 含量含能罩的静爆图像如表3 所示。可见,随着W 含量的增加,泄压产生的火光整体呈现出削弱的趋势,火光范围减小,持续时间缩短,射流释能效应减弱,这也说明了W 粉在射流成型过程中保持了较高的惰性,不会或很少参与到化学反应当中;不同质量含能罩的静爆图像如表4 所示,随着药型罩质量的增加,药型罩携带含能材料增多,泄压火光整体呈现出增强的趋势,射流释能效应增强。

表3 不同W 含量含能罩静爆试验对比Table 3 Test comparison of energetic liner with different W contents

表4 不同质量含能罩静爆试验对比Table 4 Test comparison of energetic liners with different masses

3.2 动态超压结果与分析

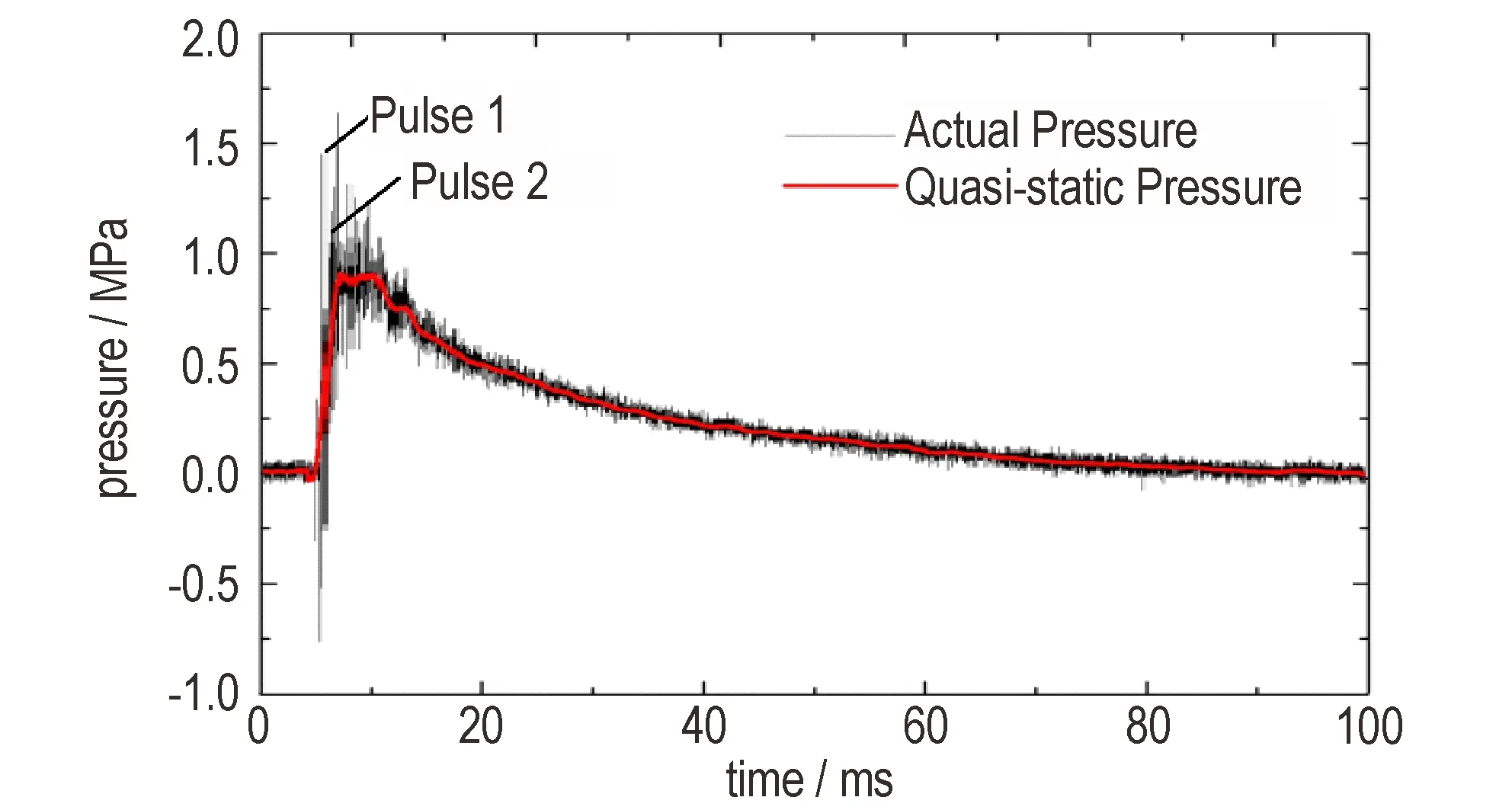

含能射流在密闭测试罐内释能产生超压效应,超压测试系统测得典型实际压力如图2 黑线所示,可以看出,压力在3 ms 内上升到最大值,然后开始缓慢下降。在压力上升与下降过程中均出现规律性的震荡,这主要是由于含能射流在测试罐内产生的超压脉冲会不断地在罐体壁面发生反射,从而引发压力波形震荡,经脉冲多次反射后,罐内压力逐渐趋于均匀,此时,波形震荡也随之减弱。实际测试压力只能代表传感器位置处的局部瞬态超压,为了反映测试罐内的宏观整体超压,需对试验测得的压力曲线进行平滑处理,得到射流释能的准静态超压-时间曲线,如图2 红线所示。

图2 实际压力与准静态压力Fig.2 Actual and quasi-static pressures

不同方案下射流释能准静态超压-时间曲线如图3 所示。由图3 可以看出,含能射流超压在2~4 ms上升到最大值,说明射流在测试罐内发生了强烈的爆燃反应。随着药型罩W 含量的增加,超压峰值从1.06 MPa 下降到了0.78 MPa,如图3a 所示,射流爆燃效应减弱,另外,随着药型罩质量的增加,超压峰值从0.83 MPa 上升到了1.06 MPa,如图3b 所示,射流爆燃效应增强。以上两种变化规律表明,含能射流的爆燃效应与药型罩所携带含能材料的质量具有明显的正相关性,这也与泄压火光强度所呈现出的规律相吻合。

对于惰性铝射流来说,测试罐内仍然产生了0.20 MPa 的超压,如图3c 所示。分析认为,这主要是由于少量炸药爆轰产物会跟随射流进入罐体内部,另外,炸药爆炸产生的空气冲击波同样会对超压测试造成干扰,再有,无论是含能射流还是惰性射流,其动能最终都会向热能发生转换,而这些因素均会造成测试罐内部压力升高。

图3 射流释能准静态超压-时间曲线Fig. 3 Quasi-static overpressure-time curves of jet energy release

3.3 射流侵彻盖板结果与分析

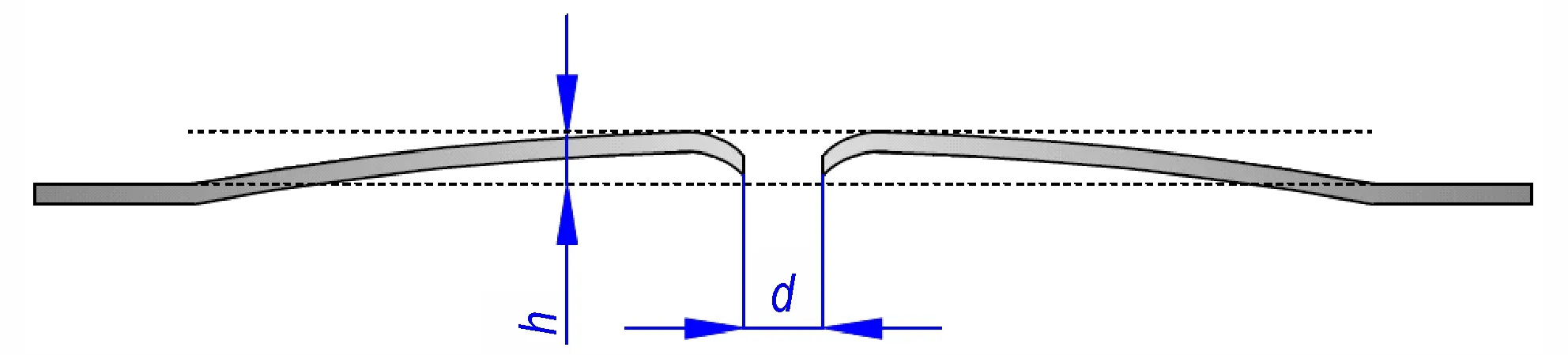

含能罩与铝罩在静爆后的盖板情况如图4 所示。由图4 可以看出,铝罩的盖板除了中心射流侵彻形成的穿孔外,基本没有发生太大变化,而含能罩的盖板明显被熏黑,这是由于射流反应生产单质碳附着于盖板表面。而盖板外表面被熏黑也说明了部分含能材料并未进入罐体内部,而是在盖板外发生化学反应。另外,相比于铝罩的盖板,含能罩的盖板发生了明显的鼓起现象,这是由于含能射流在罐内释能产生气体膨胀效应,膨胀气体作用于盖板使其发生变形,将盖板的鼓起高度记为h(图5)。试验数据见表5,从表5 可以看出,盖板的鼓起高度与罐内峰值超压呈现出一定的正相关性,即超压峰值越高,盖板鼓起越高。因此盖板的鼓起高度也从一个侧面反映出含能射流的爆燃作功能力。

表5 试验数据统计Table 5 Test data statistics

图4 试验后盖板情况Fig.4 Cover condition after test

图5 盖板变形示意图Fig.5 Cover deformation diagram

4 含能射流密闭容器释能模型

4.1 射流密闭容器释能过程

含能射流在密闭容器内的释能过程伴随着射流爆燃与超压传递,结合试验现象与数据,可以将该过程分为四个阶段:射流撞板、反应膨胀、超压反射以及压力排泄,如图6 所示。

图6 含能射流密闭容器释能示意图Fig.6 Schematic diagram of jet energy release in the chamber

首先,含能药型罩在炸药爆炸驱动下形成射流,在炸药强冲击载荷作用下,含能材料化学反应被激发,但此时反应程度较低,射流并未发生明显膨胀。随后,射流侵彻盖板进入密闭容器内部,如图6a 所示,在该过程中,射流受到盖板的冲击作用而使得反应被二次激发,但由于盖板很薄,冲击脉冲的持续时间非常短,而侵彻体较长,因此,只有射流头部受到短暂冲击,盖板对整个射流的激发作用非常有限。

随着射流反应的进行,PTFE 不断解聚生成气态C2F4,并与活性Ti 粉发生氧化还原反应,射流逐渐由凝聚态转化为气态,射流直径不断加粗,体积不断膨胀,密度不断降低。当射流整体穿过盖板进入到容器内时,侵彻体的尾裙及部分杵体由于直径较大,速度较低,无法跟随射流进入,而是留在穿孔附近,撞击盖板,在穿孔周围形成局部爆燃反应。而进入到容器内的射流则发生强烈的爆燃反应,生成大量热量和一定量的气态产物,并形成爆燃波向四周传播,如图6b 所示。

当爆燃波传至容器壁面时,传感器被瞬间触发,压力信号急剧上升,动态超压达到脉冲峰值1,见图2。爆燃波经壁面反射后,又向容器中心传去,如图6c 所示,此时,压力信号迅速衰减。随着爆燃波不断向内聚合,容器中心又一次形成了气体高压区,当气体被压缩到一定程度时将再次发生膨胀效应,形成超压脉冲向容器壁面传播,动态超压达到脉冲峰值2见图2,如此往复。

当超压气体经历多次膨胀与反射的脉动过程后,容器内的气体分布逐渐趋于均匀,此时,含能射流的化学反应基本结束,容器内的超压震荡幅度明显降低,准静态压力达到最大值。高温高压气体不断从盖板穿孔泄出,罐内压力逐渐下降,如图6d 所示。在这一阶段,容器内各个位置的参数状态基本可以认为是均衡的,仅在盖板穿孔附近的一小部分半球形区域内呈现梯度变化。

4.2 射流密闭容器释能计算及分析

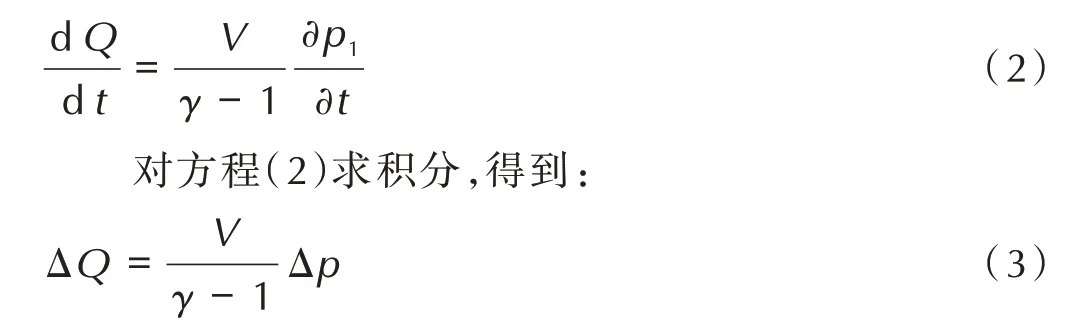

假设罐内气体为理想气体,根据Ames[11]的理论,气体热增率与准静态压力变化率以及泄压孔处气体质量变化率之间的关系如(1)式:

其中,Q为气体热力学能,J;p1为罐内准静态压力,Pa;V为罐体容积,L;γ为气体绝热指数;m为气体质量,g。PTFE/Ti 反应体系的热化学方程式如下:

Ti+ ─(C2F4)─→TiF4(s)+ 2C(s)+ 893 kJ·mol-1(A)含能射流在测试罐中发生爆燃反应时,容器内气体压力急剧升高,当气体准静态压力达到最大值时,射流化学反应基本结束。在容器内压力上升的这段时间里,虽然有部分气体会从盖板穿孔流出,造成一定的泄压效应,但由于孔径很小,且压力上升时间非常短,因此可以认为在该过程中容器是近似密闭的;另外,由方程(A)可知,含能射流在反应过程中无气态产物生成,虽然产物C 会与O2继续发生二次反应生成CO2,但该反应持续时间较长,大约为数百毫秒[12],因此在计算射流爆燃过程中气体质量变化时,可以忽略二次反应的影响。那么有dmdt= 0,方程(1)可简化为:

其中,ΔQ为容器内气体热力学能增量,Δp为准静态压力峰值。

由于压力上升时间非常短,因此可以忽略升压阶段气体热量的散失。在此过程中,气体热能增加有以下三个方面原因:(1)含能射流化学反应释放能量;(2)少量爆轰产物跟随射流进入罐体内部造成气体内能增加;(3)射流的动能向热能发生转换。其中,射流发生化学反应是最主要的原因,但在计算射流释能时还需考虑其他因素带来的影响。为此,可将惰性铝射流设为参照,含能射流的释能量ΔE等于气体热增量ΔQ减去相同条件下铝射流产生的气体热增量ΔQAl,即:

其中,ET为含能射流的理论释能量,即药型罩携带含能材料的理论总释能量,J。由方程(A)可知PTFE/Ti(67.6/32.4)的热值为6.04 kJ·g-1,进而计算得到各药型罩的理论释能量,如表6 所示。

根据射流释能计算模型得到不同方案下射流释能量及释能效率(表6),可以看出,随着药型罩W 含量的提高(方案1,2,3,4),射流释能量从53.8 kJ 下降到了36.3 kJ,但释能效率却从29.7%上升到了66.7%。这主要是由于当药型罩W 含量提高时,材料密度增加,波阻抗同时会增加,在炸药驱动下,药型罩材料内部会达到更高的压力,进而产生更高的冲击升温,加剧含能材料的化学反应。另外,由于钨粉具有较高的硬度,在冲击作用下会与活性Ti 粉发生强烈的摩擦,从而增加局部热点的形成,提高反应的激活程度。

表6 含能射流释能统计Tab.6 Statistics of jet energy release

此外,随着药型罩质量的增加(方案6,5,1),射流释能从39.4 kJ 上升到了53.8 kJ,但释能效率却从50.2%下降到了29.7%。这是由于当药型罩质量增加时,爆炸产生的冲击波沿壁厚方向传播的距离变长,相应的衰减也增加,因此,药型罩整体承受的驱动压力降低,反应激发程度也随之减弱;另外,药型罩的压垮速度降低,在罩壁微元自身挤压汇合形成射流的过程中,侵彻体内部压力降低。

从以上结果和分析可以看出,含能药型罩在射流成型过程中的释能效率大约在29.7%~66.7%。笔者以为,这一数据与实际值会存在一定误差,主要有以下两方面原因:首先,在上述有关射流释能行为的分析中已经提到,侵彻体的尾裙及杵体直径较大,且速度较低,无法全部跟随射流穿过侵孔,进入容器内部,部分含能材料会遗留在盖板外发生爆燃反应;另外,当测试罐内超压达到最大值时,含能射流的化学反应并没有完全结束,在泄压过程中仍有少量含能材料会继续发生化学反应,部分能量甚至会在测试罐外释放出来,而试验分析并未考虑超压峰值后含能射流的释能,因此本研究所获得的射流释能应低于实际值。

5 结论

设计了PTFE 基含能药型罩聚能装药射流释能测试系统,测试结果揭示了含能射流与惰性射流的释能差异,获得含能射流释能随药型罩W 含量及质量的变化规律,并建立射流释能计算模型,主要研究成果如下:

(1)含能射流在成型过程中会发生爆燃反应,形成超压效应。对于试验设计方案来说,含能射流在25 L容器中形成的准静态超压峰值介于0.78~1.06 MPa,与传统铝射流的0.20 MPa 相比,超压效果显著。

(2)含能药型罩射流释能受W 含量影响,对于30 g 含能药型罩,当W 含量由0%提高到70%时,射流释能量从53.8 kJ 下降到了36.3 kJ,射流释能效率从29.7%上升到了66.7%。

(3)含能药型罩射流释能受药型罩质量影响,对于PTFE/Ti 药型罩,当质量由13.0 g 增加到30.0 g 时,射流释能量从39.4 kJ 上升到了53.8 kJ,射流释能效率从50.2%下降到了29.7%。