四川某微细粒嵌布铜矿石强化浮选试验研究*

2021-07-21管侦皓陆宽伟

管侦皓,杨 虎,陆宽伟,张 英,2

(1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

0 引言

铜是一种重要的有色金属,是现代农业、工业、国防等领域重要的金属原料,具有重大战略意义[1-2]。随着采铜工业的发展,易选铜矿石日益减少,主要体现在:铜类矿产资源的开采逐渐趋向于深部、偏远地区,矿石性质日趋贫、细、杂,选别难度逐渐增大[3-4]。浮选法是一种使用较广的铜矿选别方法,混合铜矿的选别主要有混合浮选和优先浮选两种原则流程[5]:混合浮选工艺可以简化选矿流程,但药剂用量大且精矿品位较低[6];而先浮硫化铜、后浮氧化铜的优先浮选工艺则可获得较高品位的铜精矿,同时可降低硫化钠的用量,但工艺流程比较复杂[7-9];也可将前两种流程结合,采用铜半优先-铜硫混浮-铜硫分离的快速浮选流程[10-11]。铜矿物的可浮性还受矿物结晶粒度、嵌布粒度和原生、次生等因素的影响:矿物结晶及嵌布过细时难浮;次生铜矿易被氧化,比原生铜矿难浮[12]。同时随着铜矿开采深度的增加,原矿性质变化较大,硫品位不断升高,铜矿物与其他矿物的共生关系越来越复杂,嵌布粒度越来越小,选别的难度也越来越大[13]。细粒矿物难以浮选回收,主要表现在浮选速率慢和回收率低,其原因主要有: ①细粒矿物质量小、表面能较高,不同矿物颗粒之间容易形成非选择性絮凝,且细粒易于附着在粗粒矿物表面形成矿泥罩盖,因而影响目的矿物与非目的矿物的分离;②细粒矿物比表面积和表面能较大,因此,具有较强的吸附药剂的能力,导致药耗增加,且吸附选择性较差;③矿物粒度越细,溶解在矿浆中的“难免离子”越多,因质量小而易被水流机械夹带和泡沫机械夹带;④由于细粒矿物与气泡的接触效率及附着效率低,因此气泡对细粒矿物的捕收效率不高,同时细粒矿泥对气泡产生的“装甲”现象也影响气泡的运载量[14]。

本研究对象是氧化铜质量分数为14.58%、-0.038 mm粒级质量分数为38.44%的微细粒嵌布混合铜矿石,含铜矿物整体粒度较细。本研究在工艺矿物学研究的基础上,进行了磨矿细度试验、粗选及扫选条件试验,最终在闭路试验中获得了较好的选别指标。本试验研究结果可为该铜矿选矿厂的初步设计提供技术参数。

1 矿石性质

1.1 矿石的化学成分

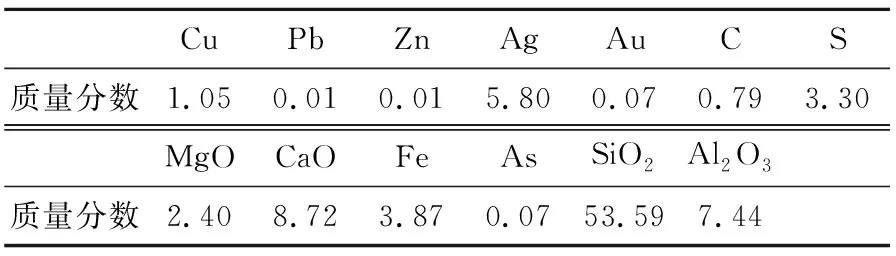

试样的化学多元素分析结果见表1。

表1 试样的化学多元素分析结果 单位:%

由表1可知:矿石中可供利用的元素为Cu,品位为1.05%;贵金属Au、Ag品位均较低,不考虑单独回收;Pb、Zn在原矿中的品位也非常低,不考虑回收。

1.2 矿石的矿物组成

矿石中的主要硫化矿物包括斑铜矿、黄铜矿、铜镍矿物、辉铜矿等;金属氧化矿物主要包括孔雀石、硅孔雀石、黑铜矿等;其他金属矿物主要有黄铁矿、磁铁矿、褐铁矿等;脉石矿物主要有石英和长石,其次为方解石、绿泥石、白云母,还有少量的辉石、磷灰石、重晶石。矿石的矿物组成及质量分数见表2。

表2 矿石的矿物组成及质量分数 单位:%

1.3 矿石中铜物相分析

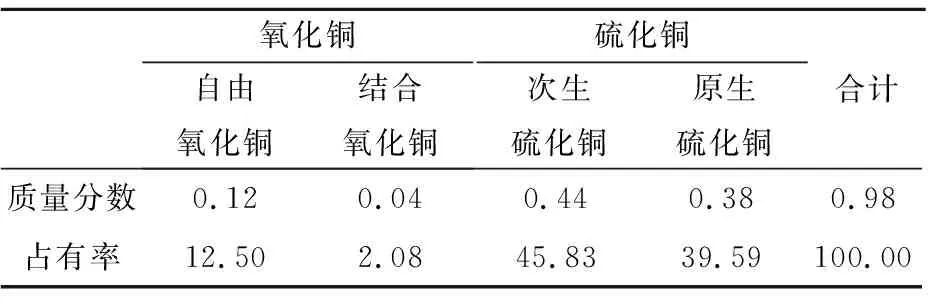

铜矿物的化学物相分析结果见表3。

表3 铜矿物的化学物相分析结果 单位:%

由表3可知,氧化铜占总铜的14.58%,硫化铜占总铜的85.42%。该矿物选铜具有一定难度,主要原因是次生硫化铜中的铜品位较高,以及矿物中含有一部分氧化铜。

1.4 矿石中铜矿物粒度分布

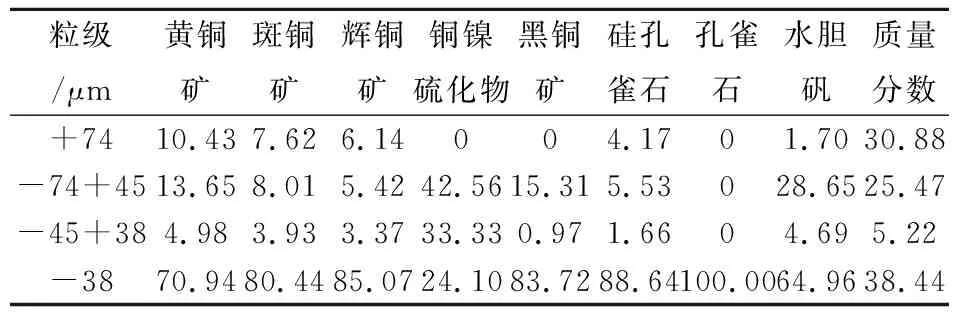

矿石中铜矿物的粒度分布见表4。

表4 铜矿物的粒度分布 单位:%

由表4可知,含铜矿物颗粒均较细,主要含铜矿物的粒度分布集中在-38 μm粒级,质量分数为38.44%,这给含铜矿物的单体解离带来很大困难。

1.5 主要铜矿物的单体解离度

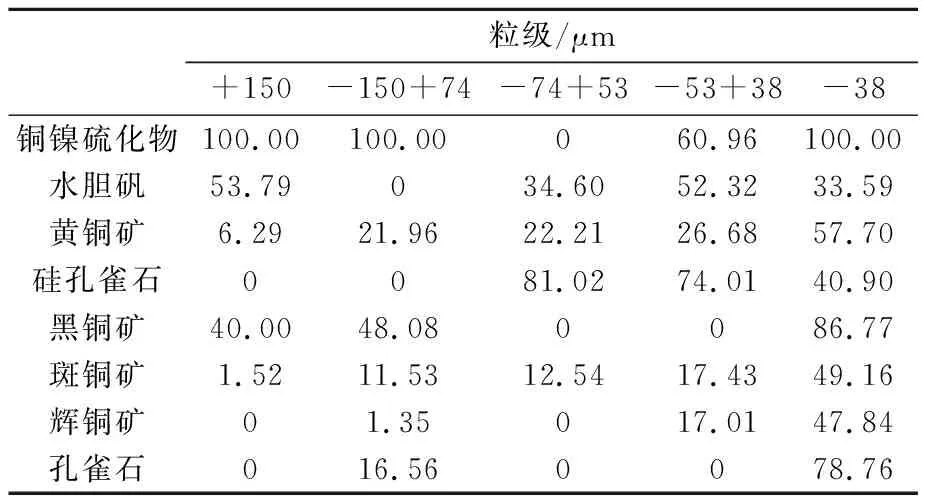

各粒级主要铜矿物的单体解离度见表5。

表5 各粒级主要铜矿物的单体解离度 单位:%

由表5可知:在+38 μm粒级,主要铜矿物的单体解离度较小,大部分都小于30%;在-38 μm粒级,单体解离度稍高,但是大部分都小于60%。因此,即使将磨矿细度提高至-0.074 mm质量分数占90%,仍然无法大幅度提高含铜矿物的单体解离度。由于斑铜矿、辉铜矿和黄铜矿的嵌布粒度细、解离度差、在微细粒级中金属含量高且与脉石矿物紧密共生,因此该矿样铜的回收难度较大。

由于矿物嵌布粒度过细,尤其是6种主要含铜矿物(黄铜矿、斑铜矿、黑铜矿、硅孔雀石、孔雀石和辉铜矿)平均粒径均小于20 μm,这给含铜矿物的单体解离带来很大难度;其次,由于次生硫化铜中的铜占总铜的45.83%,增加了矿物的分选难度。

2 条件试验

为了探讨该铜矿浮选的最佳药剂制度,结合工艺矿物学分析试验结果进行了磨矿细度、粗选及扫选的硫化钠用量、组合捕收剂用量比例及用量的条件试验。

2.1 磨矿细度试验

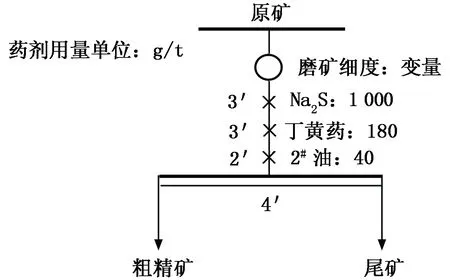

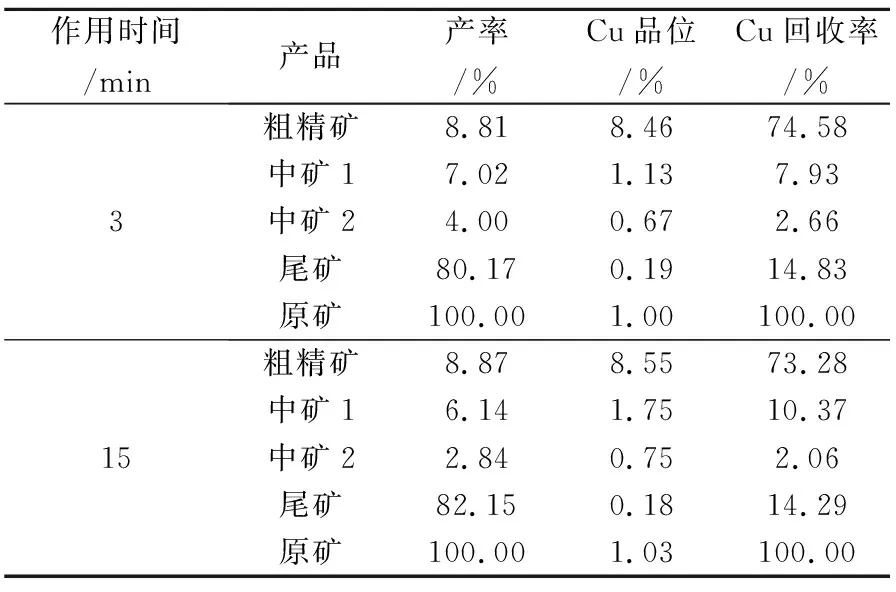

磨矿细度在浮选中极为重要,适宜的磨矿细度可以保证目的矿物单体充分解离而不至于过磨泥化[15]。磨矿细度试验流程见图1,试验结果见表6。

图1 磨矿细度试验流程

表6 磨矿细度试验结果 单位:%

由表6可知:磨矿细度由-0.074 mm质量分数占60%增至70%时,粗精矿Cu品位增加了0.45个百分点,Cu回收率增加了5.97个百分点;尾矿Cu品位降低了0.05个百分点,Cu回收率降低了5.97个百分点。磨矿细度为-0.074 mm质量分数占90%时,与-0.074 mm质量分数占70%相比,粗精矿Cu品位降低了1.00个百分点,Cu回收率增加了1.36个百分点;尾矿Cu品位降低了0.01个百分点,Cu回收率降低了1.36个百分点,影响不大。综合考虑磨矿成本和浮选指标,确定磨矿细度为-0.074 mm质量分数占70%。

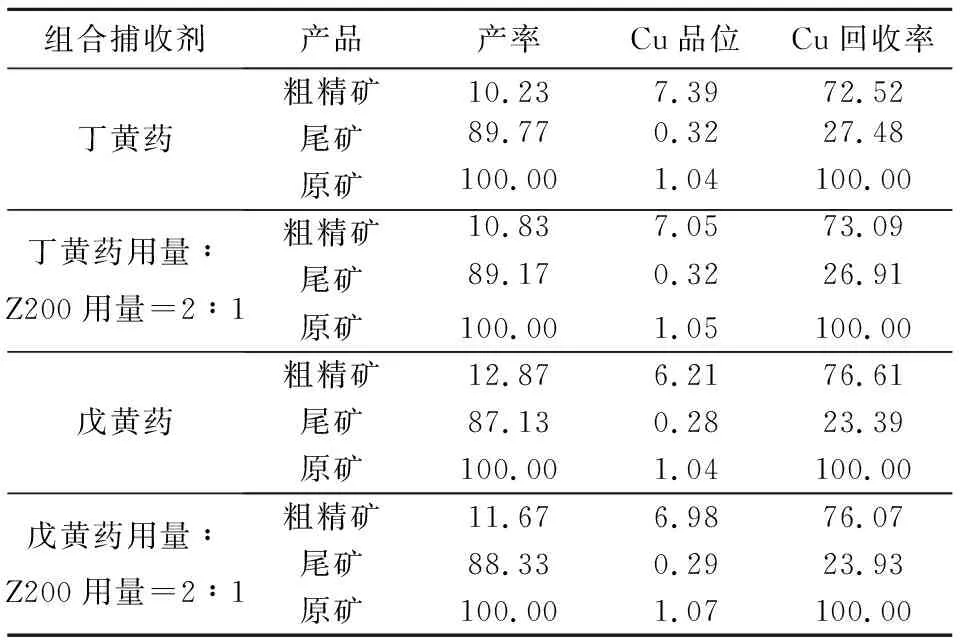

2.2 粗选硫化钠用量试验

硫化钠是氧化矿浮选过程中最常用的活化剂,能与氧化矿物表面作用生成硫化物薄膜,稳定矿物表面,增加矿物表面的疏水性,提高捕收剂的吸附率,提升选矿效率[16]。

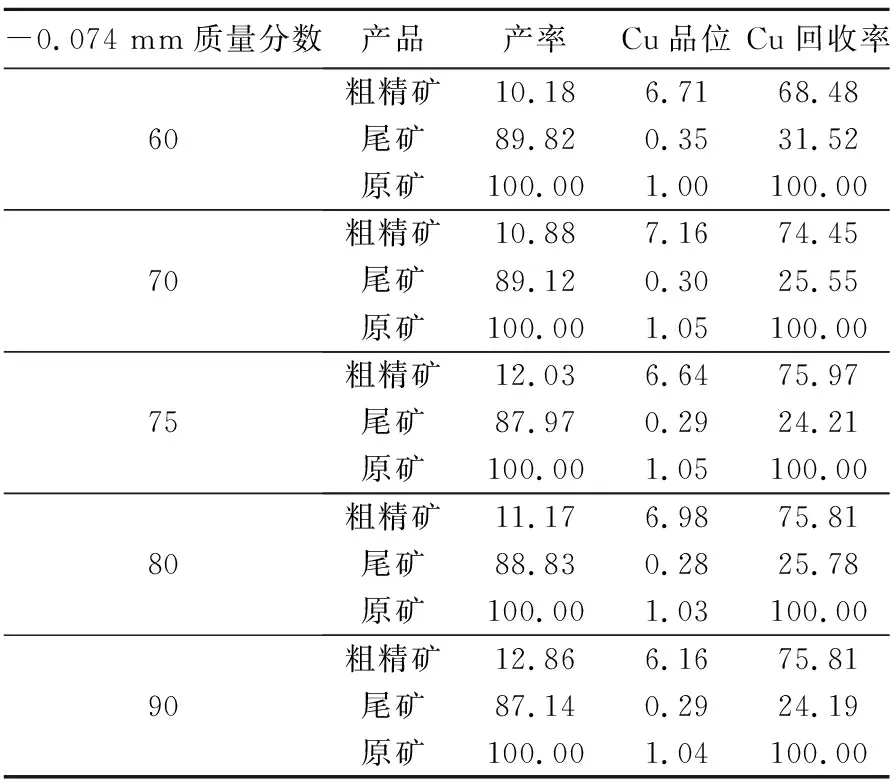

在磨矿细度为-0.074 mm质量分数占70%、丁黄药用量为250 g/t、2#油用量为40 g/t的条件下,考查了粗选硫化钠用量对浮选指标的影响,试验结果见表7。

表7 粗选硫化钠用量试验结果

由表7可知:当粗选硫化钠用量为500 g/t时,粗精矿Cu品位最高,为6.04%,其Cu回收率为68.81%;当粗选硫化钠用量增至1 000 g/t时,精矿Cu回收率最高,为78.00%,其Cu品位为5.20%。硫化钠用量过少,不足以使氧化矿充分硫化,会导致铜矿损失增大;而硫化钠用量过大则会抑制黄铜矿的浮选。综合考虑精矿和尾矿的Cu品位和Cu回收率,选择1 000 g/t作为粗选硫化钠的用量。

2.3 组合捕收剂种类、用量比例及用量试验

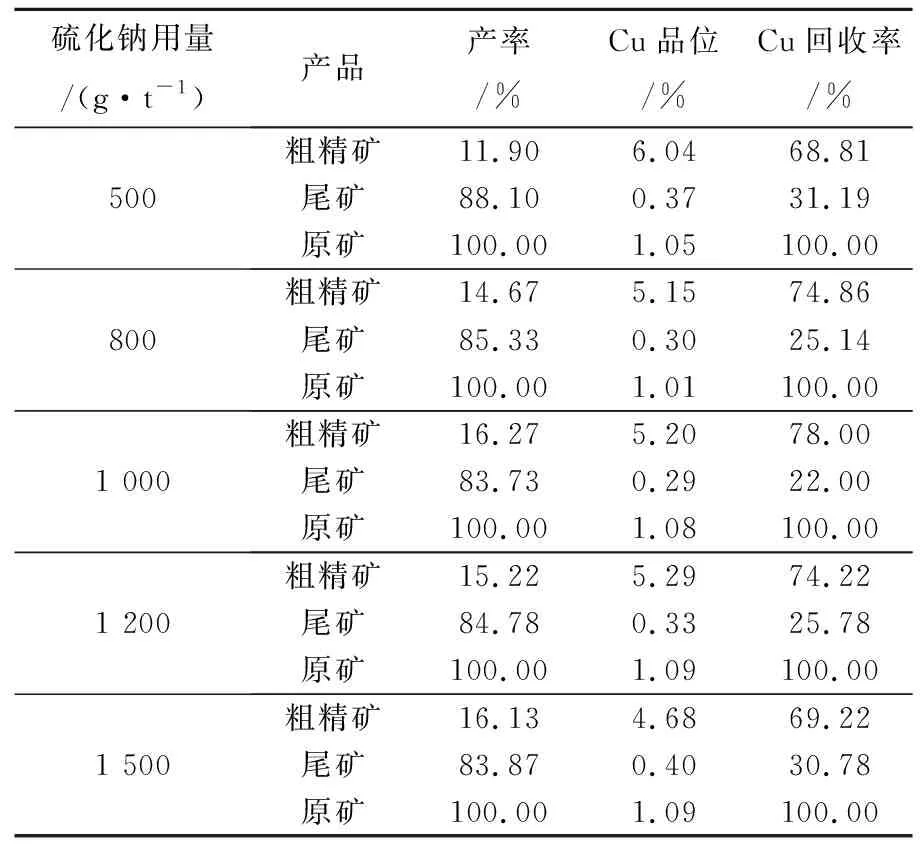

组合捕收剂的应用比单独选用一种捕收剂常常呈现较好的选别效果,其主要作用机理是共吸附、螯合和协同作用。使用具有协同作用的组合捕收剂是选别氧化铜矿研究的主要方向[17-18]。考虑碳链长度对黄药捕收性能的影响,以及Z200可提高捕收剂的选择性,且Z200具有一定的起泡性能,可减少起泡剂的用量,因此本次试验采用丁黄药、戊黄药和选择性强的Z200作为组合捕收剂,进行了组合捕收剂种类试验。

在磨矿细度为-0.074 mm质量分数占70%、粗选硫化钠用量为1 000 g/t、组合捕收剂用量为180 g/t、2#油用量为20 g/t的条件下,考查了组合捕收剂种类对浮选指标的影响,试验结果见表8。

表8 组合捕收剂种类试验结果 单位:%

由表8可知:丁黄药与Z200组合使用时,粗精矿的Cu品位比单一使用丁黄药时降低了0.34个百分点,Cu回收率增加了0.57个百分点;戊黄药与Z200组合使用时,粗精矿的Cu品位比单一使用戊黄药时增加了0.77个百分点,Cu回收率降低了0.54个百分点;戊黄药与Z200组合使用比丁黄药与Z200组合使用时,粗精矿Cu品位降低了0.07个百分点,Cu回收率提升了2.98个百分点。综合考虑浮选指标及操作的方便性,后续采用戊黄药与Z200组合捕收剂。

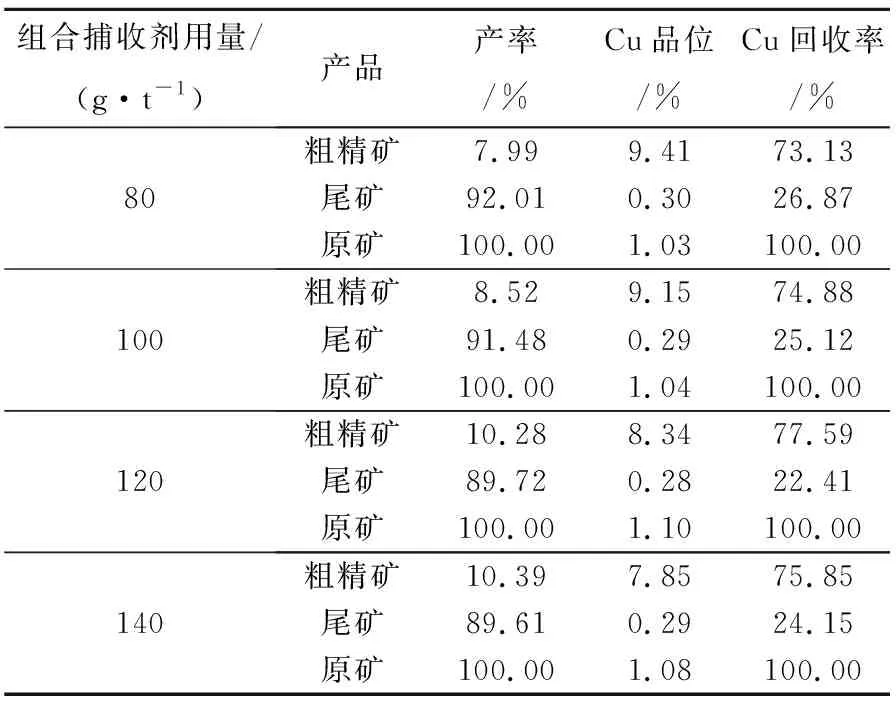

为了考查组合捕收剂用量对浮选指标的影响,在磨矿细度为-0.074 mm质量分数占70%、粗选硫化钠用量为1 000 g/t、戊黄药与Z200的用量比例为5∶7、2#油用量为20 g/t的条件下,进行了组合捕收剂用量试验,结果见表9。

表9 组合捕收剂用量试验结果

由表9可知,随着组合捕收剂用量的增加,粗精矿Cu品位呈降低趋势,Cu回收率则先增加后降低。捕收剂用量过少会使矿浆中的部分铜矿物表面未被改性,导致其未被完全选出;而过量的捕收剂会给矿物的后续选别带来困难,也会导致矿物的可浮性降低。当捕收剂用量超过一定的临界值时,浮选精矿Cu品位会有下降趋势,即使Cu回收率略高,也不能弥补Cu品位下降造成的损失。当组合捕收剂用量为120 g/t时,浮选指标最好,其粗精矿Cu品位为8.34%,Cu回收率为77.59%。综合考虑选择戊黄药用量∶Z200用量=5∶7、总用量为120 g/t的组合捕收剂进行后续试验。

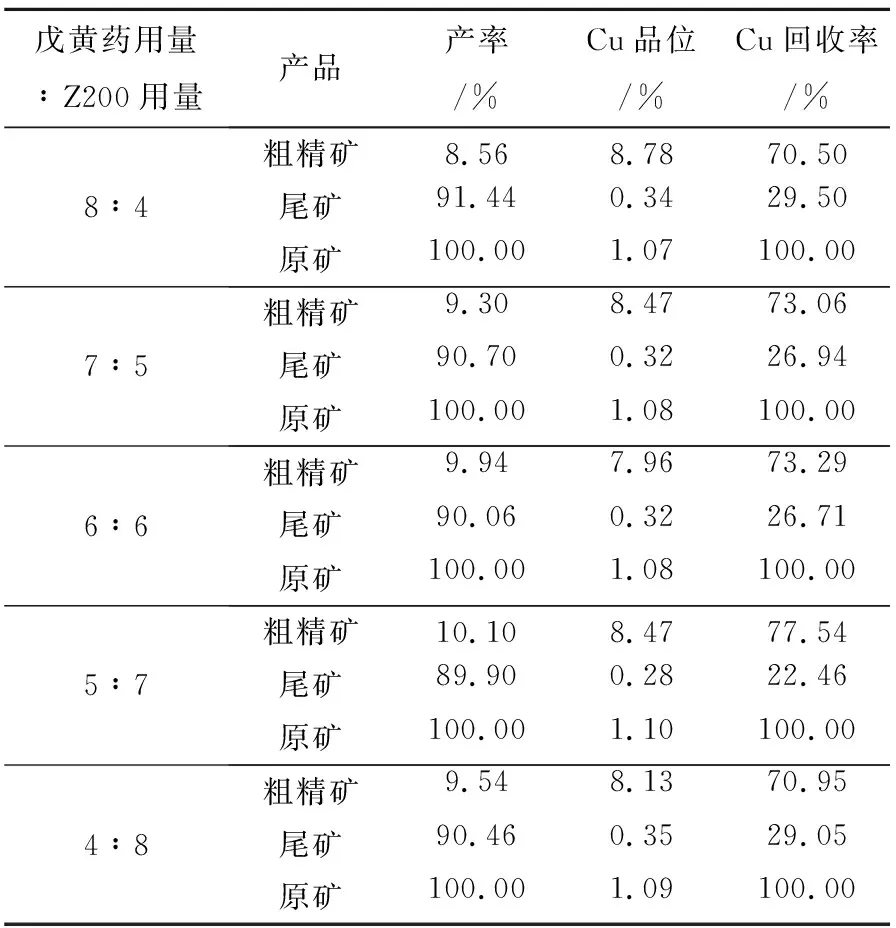

为了考查戊黄药与Z200用量比例对铜回收效果的影响,在磨矿细度为-0.074 mm质量分数占70%、粗选硫化钠用量为1 000 g/t、戊黄药与Z200组合捕收剂的用量为120 g/t、2#油用量为20 g/t的条件下,进行了组合捕收剂用量比例试验,结果见表10。

表10 戊黄药与Z200的用量比例试验结果

由表10可知:随着戊黄药与Z200用量比例的逐渐减小,即戊黄药用量减少,Z200用量增加,粗精矿Cu品位先降低后增加再降低,Cu回收率先增加后降低;当其用量比例为5∶7时,浮选指标最好,粗精矿Cu品位为8.47%,Cu回收率为77.54%。因此选择5∶7作为戊黄药与Z200的组合捕收剂的用量比例。

由于次生硫化铜中的铜占总铜的45.83%,分选较为困难,所以需要增大硫化钠的用量才能使目的矿物被更多地分离出来。

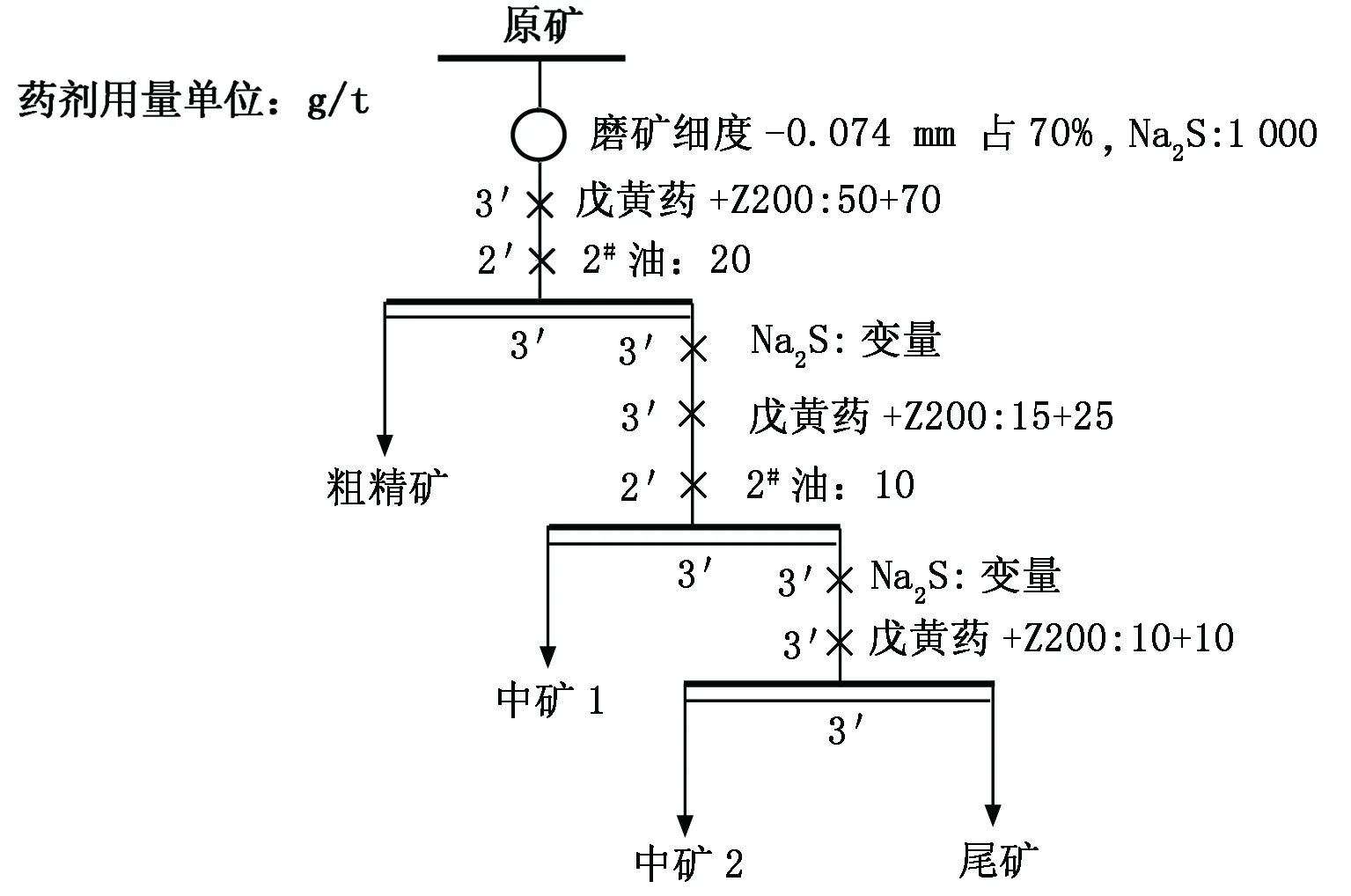

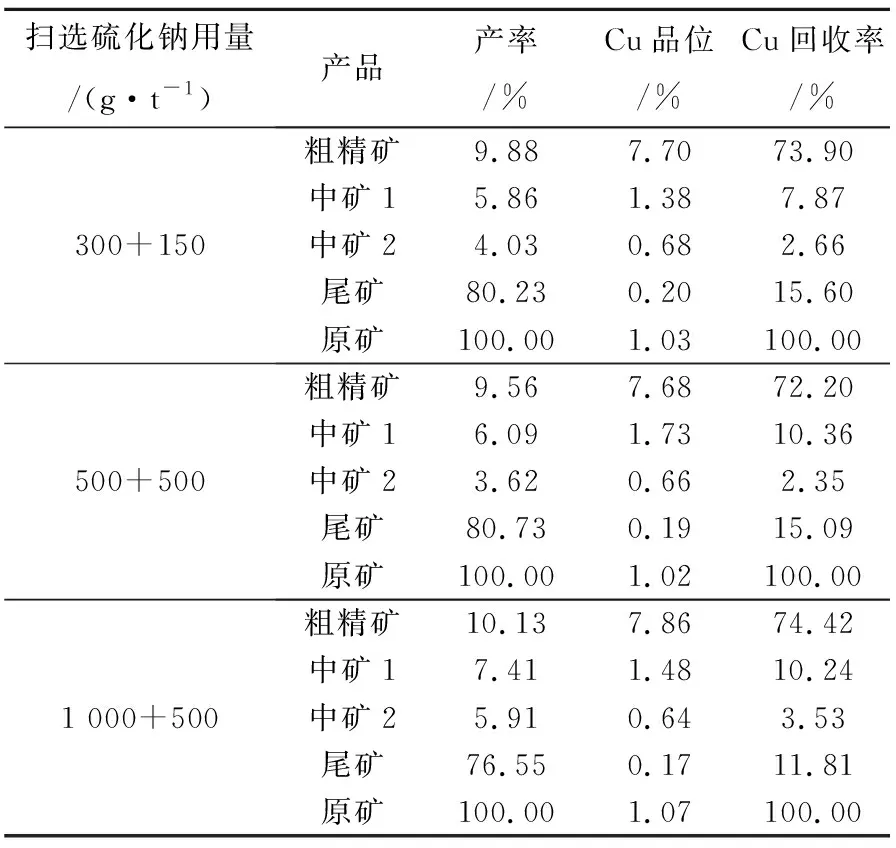

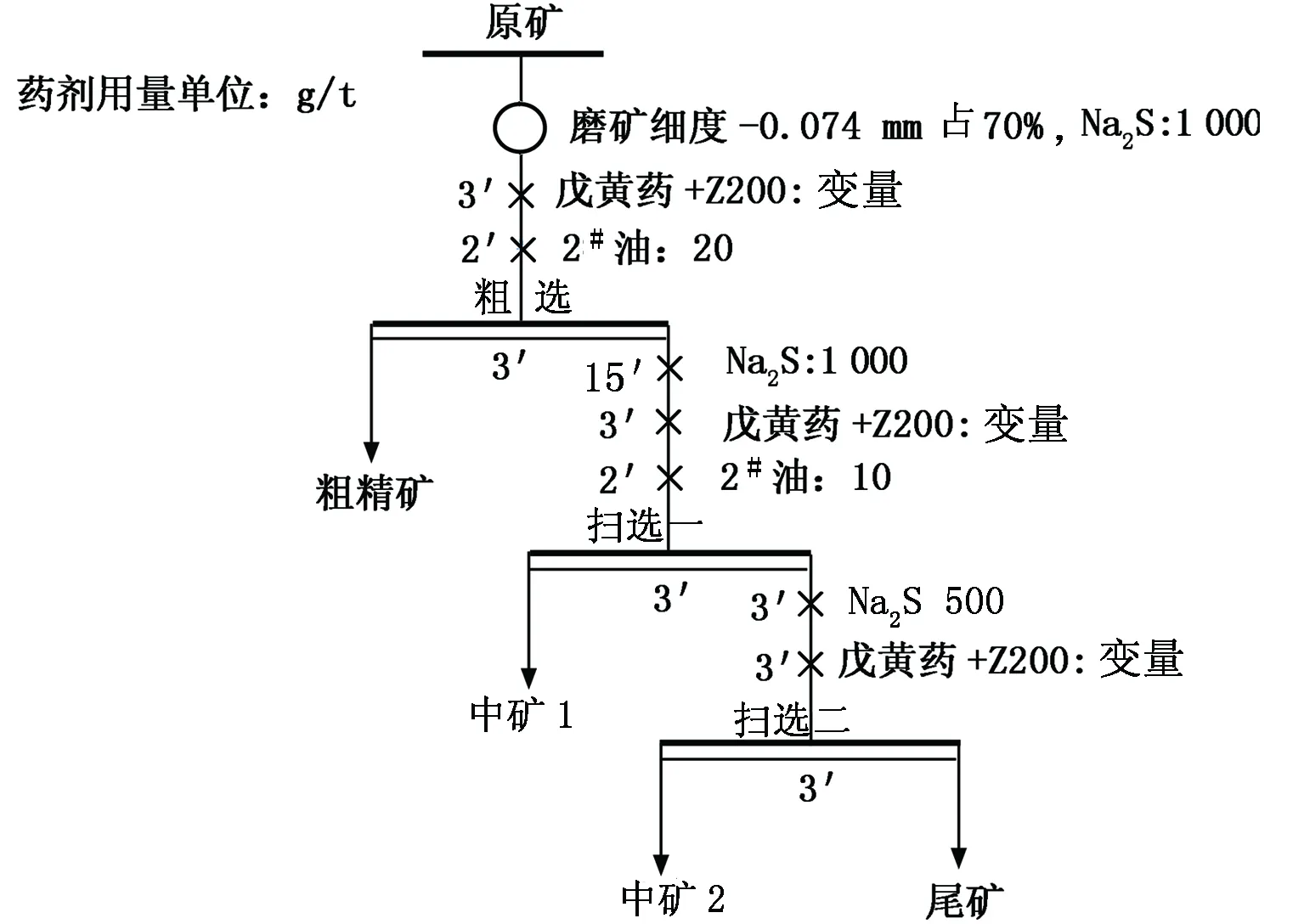

2.4 扫选硫化钠用量试验

为了考查扫选硫化钠用量对浮选指标的影响,在粗选磨矿细度为-0.074 mm质量分数占70%,粗选硫化钠用量为1 000 g/t,(戊黄药+Z200)的用量为(50+70) g/t的条件下,进行了扫选硫化钠用量的条件试验。试验流程见图2,试验结果见表11。

图2 扫选硫化钠用量试验流程

表11 扫选硫化钠用量试验结果

由表11可知:随着扫选硫化钠用量的增加,粗精矿的Cu品位先降低了0.02个百分点,随后增加了0.18个百分点,Cu回收率先降低了1.70个百分点,然后增加了2.22个百分点;同时,尾矿Cu品位和Cu回收率均降低了;当(扫一+扫二)的硫化钠用量由(500+500) g/t增至(1 000+500) g/t时,尾矿Cu品位降低了0.02个百分点,回收率降低了3.28个百分点。因此(扫一+扫二)的硫化钠用量选为(1 000+500) g/t。

2.5 扫选硫化钠作用时间试验

为增强硫化钠作用效果,增加扫选一硫化钠的作用时间,对此进行了硫化钠作用时间试验,结果见表12。

表12 硫化钠作用时间试验结果

由表12可知:当扫选一硫化钠的作用时间为15 min时,获得的指标较好,尾矿Cu品位较3 min时降低了0.01个百分点,Cu回收率较3 min时降低了0.54个百分点;扫选中矿产率都降低了,同时,中矿2的Cu品位增加了0.08个百分点,Cu回收率降低了0.60个百分点。综合考虑,选择扫选一硫化时间为15 min。

2.6 扫选捕收剂用量试验

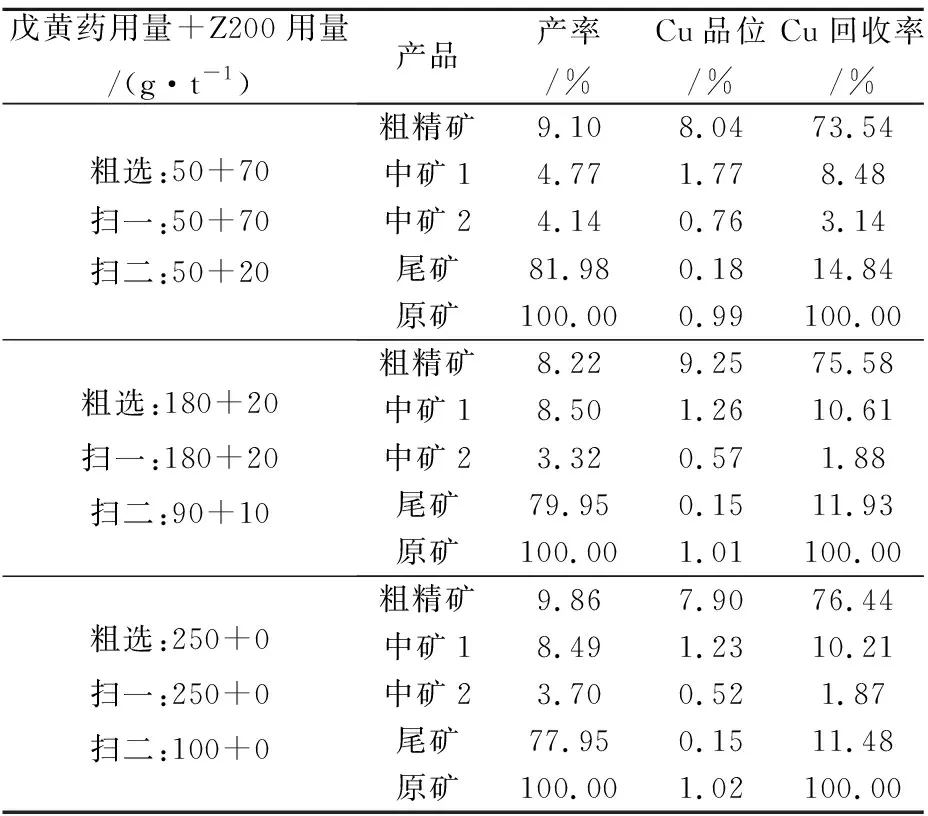

为了继续减少尾矿铜的损失,基于本矿样含次生硫化铜高、难浮且嵌布粒度细的特点,在磨矿细度为-0.074 mm质量分数占70%、扫选一硫化钠的作用时间为15 min的条件下,采用强压强拉的方法进行处理,增大戊黄药在组合捕收剂中的比例,同时由于硫化钠过量会抑制黄铜矿的选别,因此在此基础上加大捕收剂的用量。试验流程图见图3,试验结果见表13。

图3 扫选捕收剂用量试验流程

表13 扫选捕收剂用量试验结果

由表13可知:增加硫化时间后,戊黄药用量由50 g/t增至180 g/t时,粗精矿Cu品位和Cu回收率均升高;尾矿Cu品位和Cu回收率均降低。戊黄药用量继续增至250 g/t,Cu回收率虽略有增加,但Cu品位下降了;对于尾矿指标影响不大,尾矿Cu品位保持在0.15%。综合浮选指标和能耗等因素,选择(戊黄药+Z200)组合捕收剂在粗选、扫一、扫二的用量分别为(180+20)、(180+20)、(90+10) g/t,所得精矿Cu品位为9.25%、Cu回收率为75.58%,尾矿Cu品位为0.15%、Cu回收率为11.93%。

2.7 开路试验

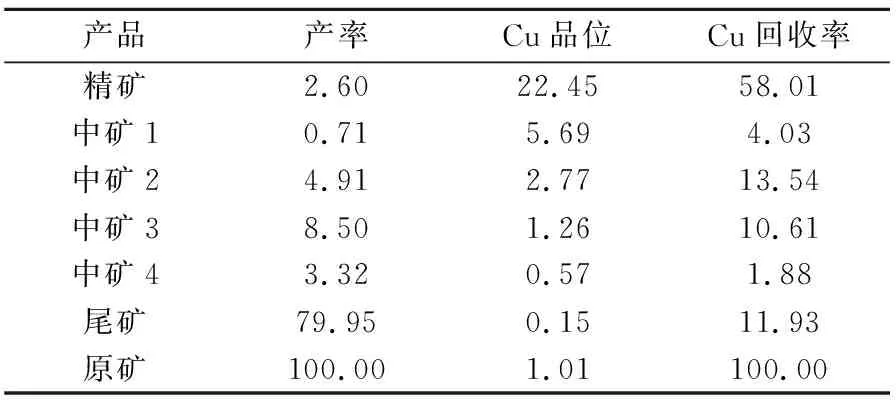

试验采用的“1粗2扫2精”开路浮选流程见图4,试验结果见表14。

图4 开路试验流程

表14 开路试验结果 单位:%

由表14可知:开路试验精矿的Cu品位为22.45%、Cu回收率为58.01%;尾矿的Cu品位为0.15%、Cu回收率为11.93%。

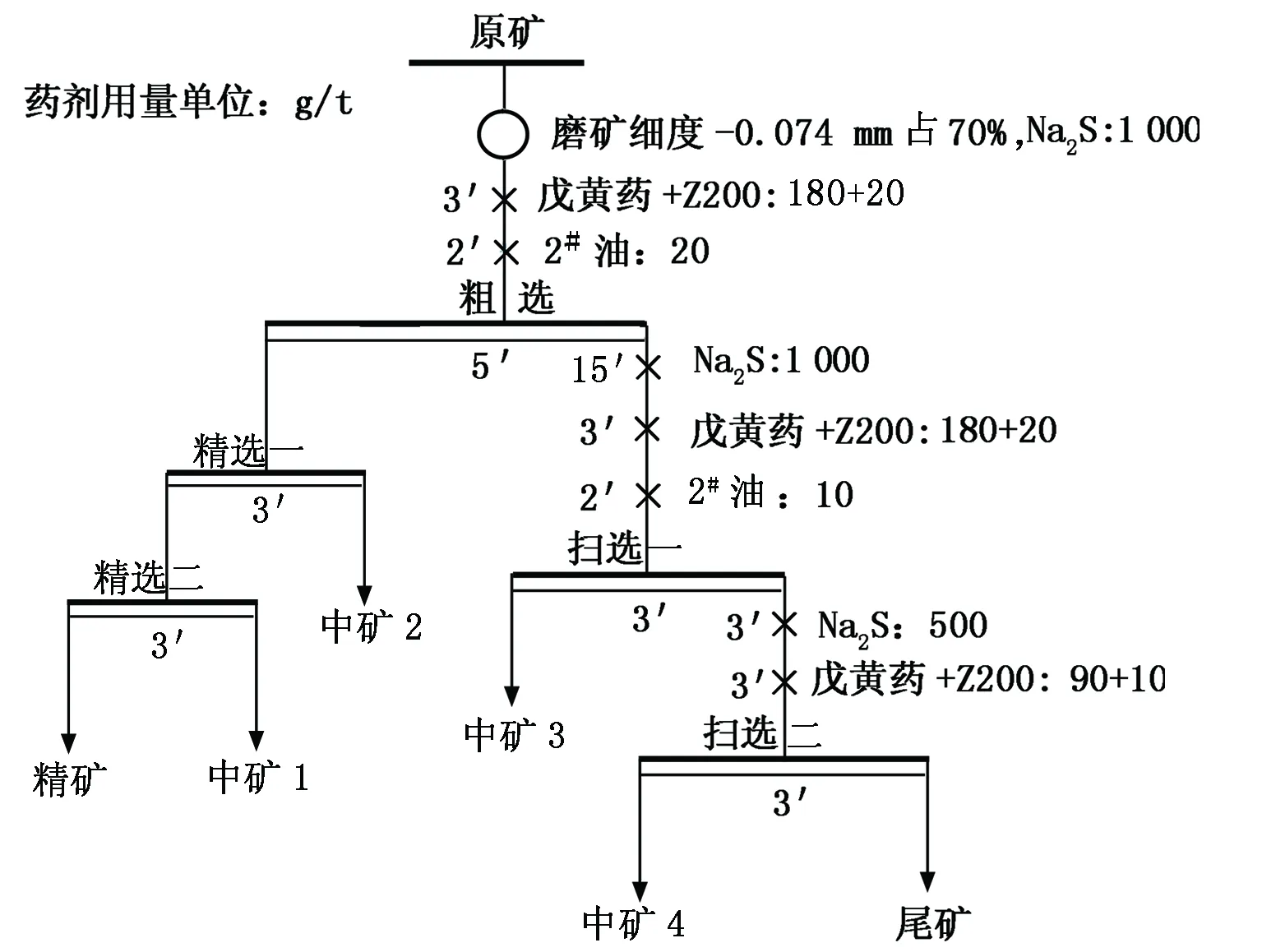

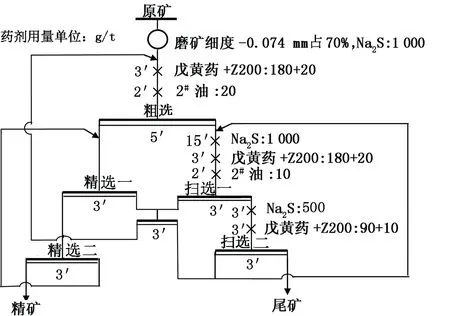

2.8 闭路试验

根据扫选条件试验和开路试验结果,采用1粗2精2扫浮选流程,同时由于中矿产率过高,并且Cu品位较高,逐一返回会对矿浆产生影响,因此采用中矿部分集中处理的方案,进行了全流程闭路试验,试验流程及条件见图5,试验结果见表15。

图5 闭路试验流程

表15 闭路试验结果 单位:%

由表15可知:闭路试验的精矿Cu品位为19.12%、Cu回收率为79.16%;尾矿Cu品位为0.22%、Cu回收率为20.84%。 尾矿铜损失偏高的原因主要有:①主要含铜矿物的粒度分布集体在-38 μm,质量分数占38.44%;②在-38 μm粒级中,主要铜矿物的单体解离度大部分都小于60%;③次生硫化铜中的Cu占总铜的45.83%,给该铜矿物的分选带来一定难度。

3 结论

a.该试样可回收的金属元素为Cu,其中,硫化铜占总铜的85.42%,氧化铜占总铜的14.58%。

b.黄铜矿和斑铜矿是该试样的主要含铜硫化矿物,其粒径在38 μm以上时,单体解离度较小,大部分均小于30%;而其粒径在38 μm以下时,单体解离度稍高,大部分均小于60%。因此,在磨矿细度为-0.074 mm质量分数占70%时,含铜矿物单体解离度较差,即使将磨矿细度提高至-0.074 mm质量分数占90%,浮选尾矿损失降低幅度不大。由于斑铜矿、辉铜矿和黄铜矿的嵌布粒度细、解离度差、在微细粒级中金属含量高且与脉石矿物紧密共生,因此尾矿铜损失率较难降低。

c.在磨矿细度为-0.074 mm质量分数占70%,硫化钠在粗选、扫选一、扫选二的用量分别为1 000、1 000、500 g/t,(戊黄药+Z200)组合捕收剂在粗选、扫选一、扫选二用量分别为(180+20)、(180+20)、(90+10) g/t的条件下,采用“1粗2扫2精、部分中矿集中处理”的浮选工艺,最终在闭路试验中获得了较好的选矿技术指标:精矿Cu品位为19.12%,Cu回收率为79.16%;尾矿Cu品位为 0.22%,Cu回收率为20.84%。