煤矸石充填骨料级配优化实验研究*

2021-07-21舒安东邓代强曹国栋

舒安东,周 雄,邓代强,2,曹国栋,王 烁

(1.湘潭大学 土木工程与力学学院,湖南 湘潭 411105;2.贵州理工学院 矿业工程学院,贵州 贵阳 550003)

0 引言

煤矸石是煤矿在开拓掘进、采煤、煤炭洗选和加工过程中所产生的固体废弃物,是我国目前年排放量和累计堆存量最大的工业废弃物[1]。据统计,我国目前累计堆存煤矸石70亿t以上,占地面积70 km2,且仍以每年3.0亿~3.5亿t的速度递增。煤矸石的存储、运输给煤矿企业带来了很大负担,煤矸石的堆存不仅占压大量土地资源,同时还会对环境产生污染[2-3]。煤矸石中含有多种矿物,根据其化学成分、物理性能针对性地开展综合利用,既能缓解堆存压力,又能充分利用资源、降低企业生产成本[4-6]。煤矸石作为主体固废材料,其主要来源有露天剥离以及井筒和巷道掘进过程中排出的矸石、采煤过程中煤巷产生的矸石、煤炭洗选过程中选出的矸石,其中露天开采占比45%[7]。大量的煤矸石如果露天堆放会形成矸石山,其中的有害成分和化学物质将逐渐进入土壤、大气、地表、地下水,会严重污染环境[8]。因此,研究煤矸石充填骨料级配优化对煤炭工业的可持续发展以及我国环境保护都有十分重要的意义。

利用煤矸石作为混凝土骨料已被证明有利于提高煤矸石的潜在价值,并在一定程度上减少其对环境的影响[9-10]。目前在资源化利用煤矸石方面已有一些较为成熟的技术,如利用煤矸石替代骨料制备混凝土,不仅可以实现煤矸石的有效利用,而且还可以减少对天然集料资源的开采,因而具有较好的经济、社会和环境效益[11-12]。现阶段,许多学者对煤矸石混凝土的制备及其力学性能进行了较为全面的研究[13-14],部分学者还对煤矸石混凝土的抗渗性进行了研究[15-16]。有研究表明,煤矸石在建材中的应用效果良好[17]。

煤矸石的综合利用已经引起国内外学者的广泛关注[18-19],陈达等[20]研究了控制硅酸盐水泥的掺入量对于混凝土性能标准的影响,并对其力学性能进行了研究。基于煤矸石和硅酸盐水泥的固有特性,本文利用煤矸石、硅酸盐水泥和细砂为充填集料制备充填材料,以不同的充填材料级配为自变量,开展级配优化实验研究。

1 实验材料与方法

1.1 实验材料及器具

水泥:普通硅酸盐水泥,强度等级为42.5。

振动台:振动频率为2 860 次/min。

模具:尺寸为4 mm×4 mm×4 mm的三联模具。

实验材料的物理性质见表1。

表1 实验材料的物理性质

1.2 实验方法

实验过程分为以下3个部分:

a.选取水泥、煤矸石、细砂A作为充填骨料,保证3种充填骨料质量之和为500 g,以此拟定不同的配合比。根据拟定好的配合比,称取对应质量的骨料,充分搅拌均匀,将混合料装入尺寸为4 mm×4 mm×4 mm的三联模具中;随后使用电子秤称得振动前质量为m,将装满骨料的模具放在振动台上振动20 s,骨料间空隙被填满,骨料体积减小而下沉。取下模具,将模具上方的空隙用前述混合料填充,再次振动20 s。以上述方法填充2次混合料(即振动3次)后,取下模具,称得振动后质量为M。倒出模具中的混合料,开始下一组实验,直至完成拟定配合比下所有组合的实验。

b.保持充填骨料质量之和为500 g不变,将实验a中的一半煤矸石替换为细砂B,即保证ω(煤矸石)∶ω(细砂B)=1∶1。其他实验材料与实验条件均不变,按实验a中所述方法完成实验。

c.保持充填骨料质量之和为500 g不变,将实验a中的一半细砂A替换为细砂B,即保证ω(细砂A)∶ω(细砂B)=1∶1。其他实验材料与实验条件均不变,按实验a中所述方法完成实验。

1.3 实验现象

将混合料装入模具后,在振动台上振动的过程中,明显可见部分混合料有气泡冒出,有少许灰分从混合料中气泡所在位置朝模具上方喷出,混合料下沉2~15 mm。随着振动次数和时间的增加,气泡鼓出次数逐渐减少,混合料不再明显下沉。通过仔细观察发现,煤矸石所占比例越大,或水泥所占比例越小,气泡鼓出与混合料下沉现象越不明显。振动结束后,倒出模具内混合料时,发现部分混合料不易倒出,将模具倒置并用力敲击后,混合料才得以倒出。

2 实验结果与分析

2.1 实验结果

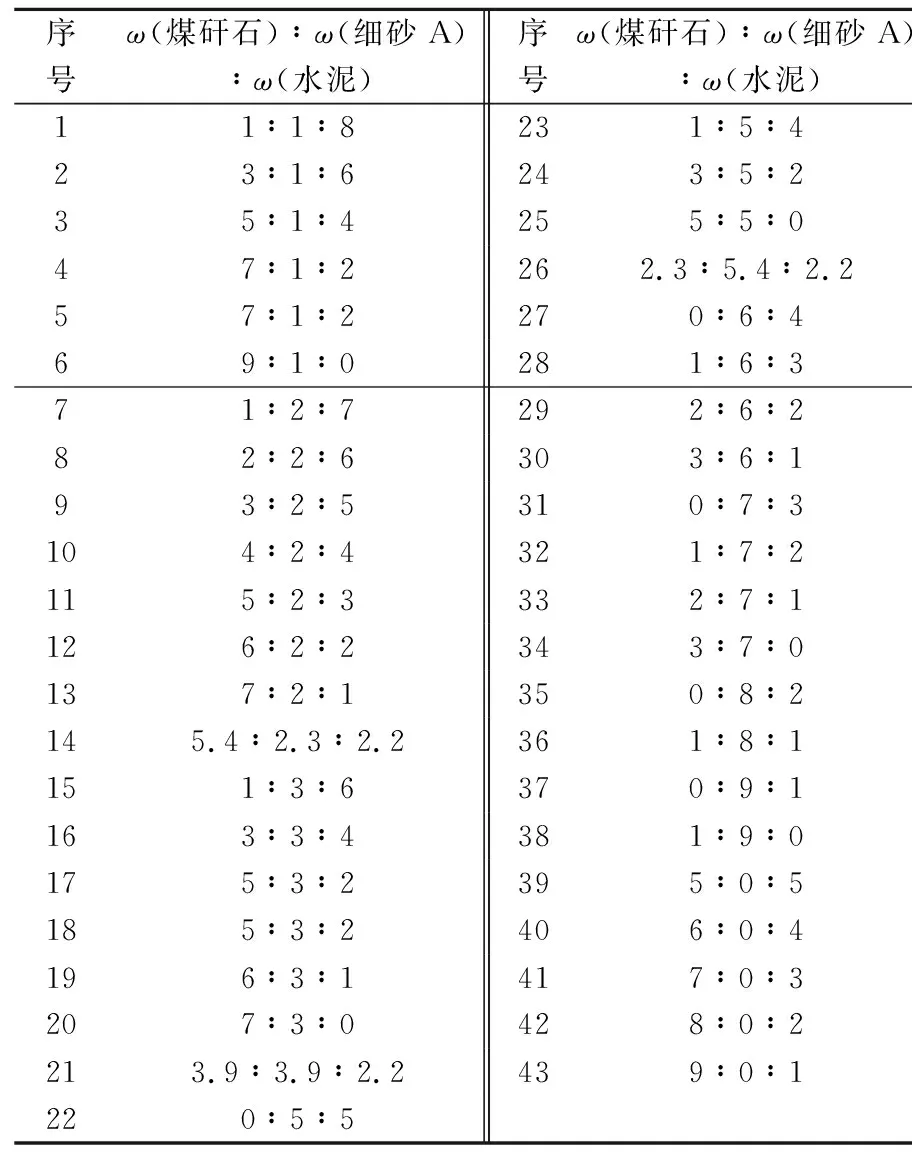

表2为实验a的材料配合比。图1表示实验材料为水泥、煤矸石、细砂A时,不同配合比所对应的混合料振前密度、振后密度及密度差。由表2、图1可知,当ω(煤矸石)∶ω(细砂A)∶ω(水泥)=1∶1∶8时,振前密度最小,为3 234 kg/m3;当配合比为1∶2∶7时,振后密度最小,为4 594 kg/m3;当配合比为9∶0∶1时,密度差最小,为555 kg/m3;当配合比为9∶0∶1时,振前密度最大,为5 484 kg/m3;当配合比为1∶7∶2时,振后密度最大,为6 281 kg/m3;当配合比为3∶1∶6时,密度差最大,为1 477 kg/m3。

表2 实验a的材料配合比

图1 实验a不同配合比对应的振前密度、振后密度及密度差

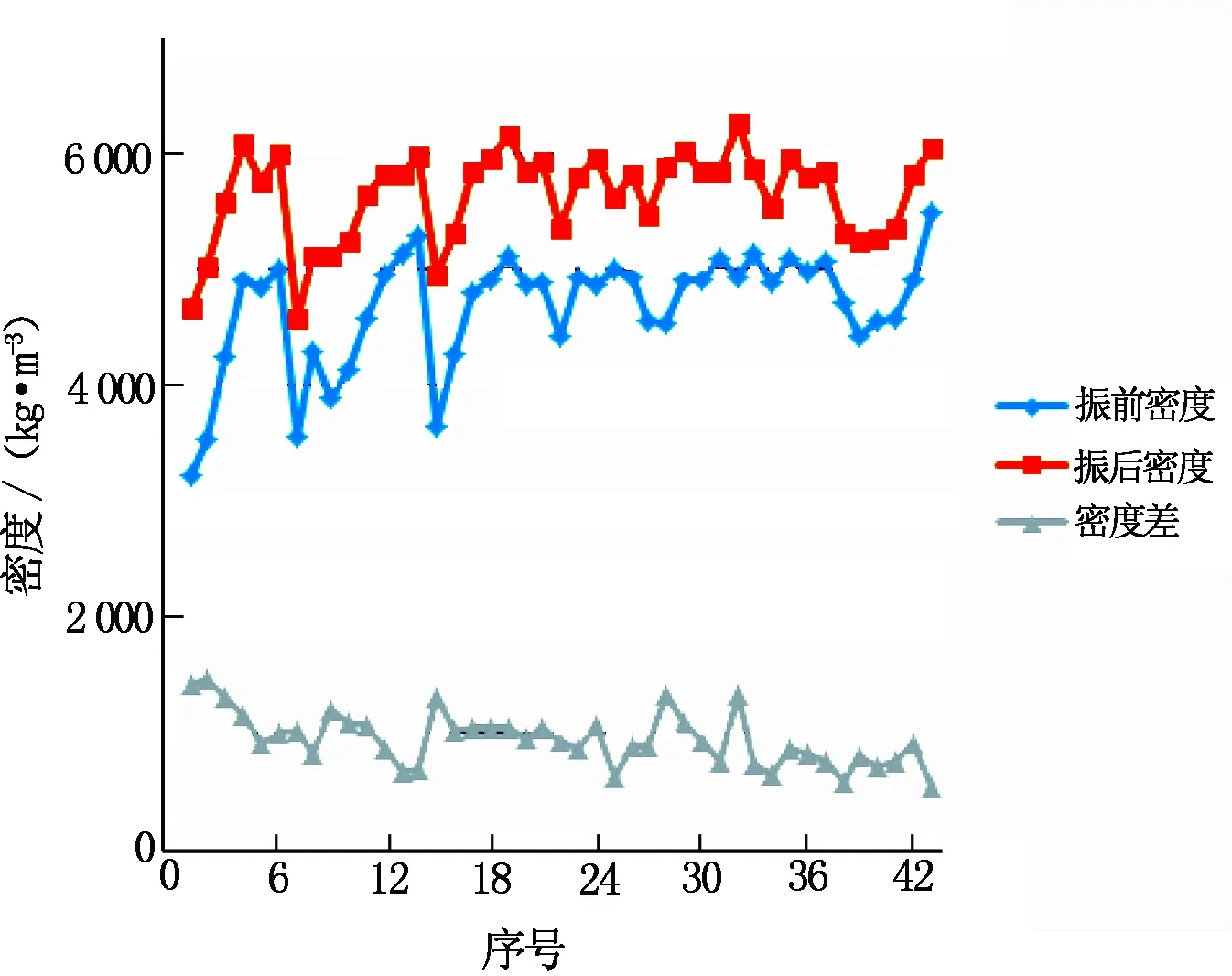

表3为实验b的材料配合比。图2表示实验材料为水泥、煤矸石、细砂A、细砂B且ω(煤矸石)∶ω(细砂B)=1∶1时,不同配合比所对应的混合料振前密度、振后密度及密度差。由表3、图2可知,当ω(煤矸石)∶ω(细砂B)∶ω(细砂A)∶ω(水泥)=0.5∶0.5∶1∶8时,振前密度和振后密度均最小,分别为6 211 kg/m3和7 352 kg/m3;当配合比为0.5∶0.5∶9∶0时,密度差最小,为461 kg/m3;当配合比为1∶1∶7∶1时,振前密度最大,为7 953 kg/m3;当配合比为2.7∶2.7∶2.3∶2.2时,振后密度最大,为8 891 kg/m3;当配合比为1.5∶1.5∶2∶5时,密度差最大,为1 383 kg/m3。

表3 实验b的材料配合比

图2 实验b不同配合比对应的振前密度、振后密度及密度差

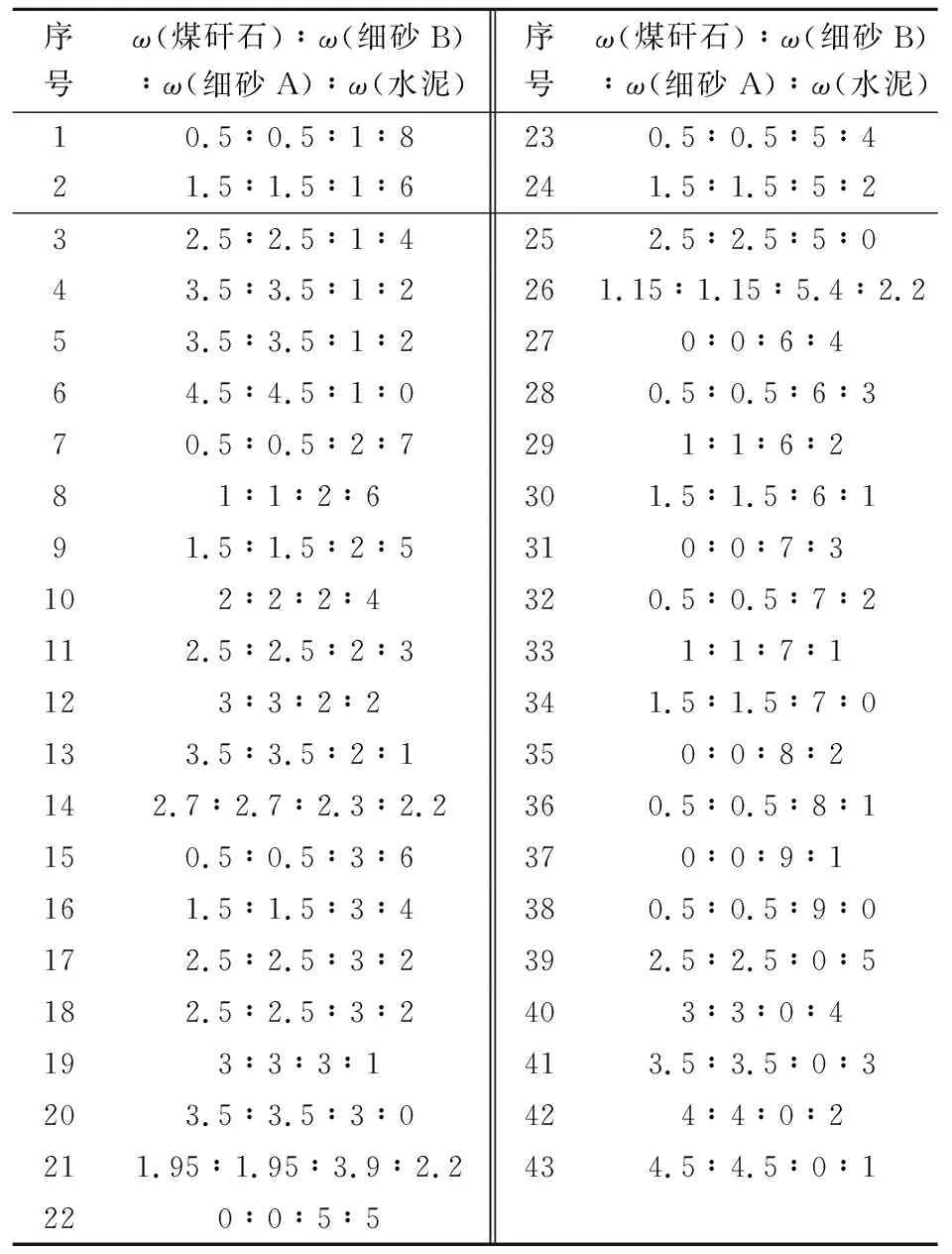

表4为实验c的材料配合比。图3表示实验材料为水泥、煤矸石、细砂A、细砂B且ω(细砂A)∶ω(细砂B)=1∶1时,不同配合比所对应的混合料振前密度、振后密度及密度差。由表4、图3可知,当ω(煤矸石)∶ω(细砂A)∶ω(细砂B)∶ω(水泥)=1∶0.5∶0.5∶8时,振前密度和振后密度均最小,分别为6 313 kg/m3和7 164 kg/m3;当配合比为7∶0.5∶0.5∶2时,密度差最小,为641 kg/m3;当配合比为7∶0.5∶0.5∶2时,振前密度最大,为7 961 kg/m3;当配合比为8∶0∶0∶2时,振后密度最大,为9 109 kg/m3;当配合比为3∶1∶1∶5时,密度差最大,为1 305 kg/m3。

表4 实验c的材料配合比

图3 实验c不同配合比对应的振前密度、振后密度及密度差

2.2 实验结果分析

a.在实验a中,煤矸石比例为10%时,混合料振前密度与振后密度最小;随着煤矸石所占比例的增大,振前密度与振后密度均增大;当煤矸石所占比例达到90%时,振前密度达到最大值5 484 kg/m3,说明在骨料中加入煤矸石可以增大骨料密度,但煤矸石比例最大时,混合料密度差却最小,为555 kg/m3,说明煤矸石含量过多不利于提高骨料密实度;只有当煤矸石掺量取合适值时,即本实验中煤矸石、细砂A、水泥的配合比为3∶1∶6时,密度差才达到最大。

b.实验b中,当煤矸石和细砂B所占骨料比例最小时,混合料振前密度与振后密度均最小;随着细砂A含量的增加,振前密度增大,说明细砂含量的增加可以使骨料密实度提高;但当细砂A达到90%且水泥含量为0时密度差最小,且最大密度差和最小密度差均小于实验a中数值,说明由于缺少水泥填充骨料空隙,骨料密实度难以提高。当煤矸石、细砂B、细砂A、水泥的配合比为1.5∶1.5∶2∶5时,煤矸石提高骨料密实度的效果较好。

c.实验c中,当细砂A和细砂B所占骨料比例最小时,混合料振前密度与振后密度最小;煤矸石含量增加时,振前密度与振后密度同时增大;当煤矸石含量为80%且不含细砂A和细砂B时,振后密度最大,说明煤矸石可以增大骨料密度;当细砂A和细砂B质量分数均仅有5%或骨料中不含水泥时,密度差最小,说明细骨料含量减少时,骨料密实度难以提高。但是相比实验a、b,实验c的密度差波动较小,数据较为集中,说明煤矸石充当骨料时,细砂种类的改变对骨料密实度影响较小。

3 结论

a.在掺入煤矸石的前提下,通过不断改变充填材料配合比,可以找到煤矸石作为充填骨料的最佳级配,从而实现煤矸石充填骨料级配的优化。

b.随着煤矸石掺量的增加,骨料密度增大;当充填材料配合比为最佳级配时,密度差达到较优值,骨料密实效果较好,充填骨料强度得到提高。

c.水泥能够较好地填充骨料空隙,当水泥含量达到合适值时,煤矸石作为充填骨料时对提高骨料密实度有显著效果。