喷口尺寸对高温升燃烧室副喷嘴性能影响

2021-07-21张成凯窦义涛李美烨

莫 妲,张成凯,窦义涛,李美烨

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

某高温升燃烧室采用三旋流燃烧组织方式,与常规温升及较高温升燃烧室相比,能在更为宽广的油气比范围内稳定而高效地工作[1],实现大范围的油量调节。在小状态下,不会因贫油而熄火[2],同时也有较好的点火性能。燃油喷嘴是航空发动机燃烧室的关键部件,对发动机性能起着重要作用[3]。燃油体积分数分布对燃烧效率、火焰稳定、点火、出口温度分布、排气污染物都有很大影响[4]。

赵硕等[5]对某型航空发动机燃油喷嘴的工作特性和雾化质量进行了试验,测定了在不同压力下喷嘴的流量特性、喷雾锥角、索太尔平均粒径(Sauter Mean Diameter,SMD)及尺寸分布;党龙飞等[6]试验研究了2 种大小流量不同的双油路离心喷嘴在不同供油压力下的油雾特性;万云霞等[7]研究了火焰筒头部积碳对燃油雾化特性的影响,采用相位多普勒粒子分析仪测量了不同油气比下的雾化锥角、SMD 和粒子分布,表明积碳对喷雾锥角、燃油粒径和喷雾的均匀性影响很大;Simmons[8]提出平均直径及分布指数是影响离心喷嘴液滴尺寸分布的2 个参数;金如山[4]提出雾化平均直径和喷嘴直径的平方根成正比;Taka⁃hashi 等[9]试验研究了脉冲式供油离心喷嘴雾化油滴速度分布;杨立军等[10]采用高速照像方法研究了离心喷嘴的喷雾场轴向速度分布。

在公开文献中针对喷口长径比和旋流室直径与喷口直径比对离心喷嘴性能的影响研究较少,本文针对三旋流高温升燃烧室的副油路离心喷嘴,在不同供油压力条件下,试验研究了喷口长径比和旋流室直径与喷口直径比对喷嘴流量、锥角和雾化性能的影响。

1 研究方案

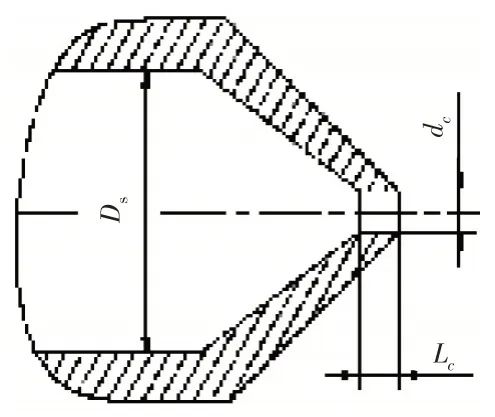

三旋流燃烧室副油路喷嘴的2维几何模型如图1所示.该离心喷嘴由旋流器、喷口、转接段组成。当离心喷嘴工作时,高压燃油通过喷嘴内的旋流器后在旋流室内高速旋转,当燃油喷出时,在离心力作用下将燃油雾化散开成为许多微小的液珠。该喷嘴在低供油量条件下可获得雾化良好的油雾,确保燃烧室点火及在低功率状态下高效稳定燃烧[11]。

图1 离心喷嘴2维几何模型

试验喷口局部如图2所示。图中,Lc为喷口长度,dc为喷口直径,Ds为旋流室直径。

图2 喷口局部

试验共7 个方案,方案 1~4 的Ds/dc=4,Lc/dc分别为0.5、1.0、1.2 和 1.5;方案1、5~7的Lc/dc=0.5,Ds/dc分别为3、5和6。

2 试验设备和条件

2.1 试验设备

喷嘴雾化试验器如图3 所示。通过配套的后处理软件可以得到其他的流体参数,如湍流度、SMD、粒径分布均匀度指数N和特征直径D等。

图3 喷嘴雾化试验器

2.2 试验条件

针对7 个方案测取了供油压力分别为70、160、400、540、900、1600、2700、3400 kPa 时的燃油流量和雾化锥角;在供油压力为160、540 kPa 时,距喷口端面 70 mm 处对各方案进行了雾化粒度试验,测量的雾化参数有数密度分布、RR(Rosin-Rammler)分布[12-13]的特征直径D和均匀度指数N。其中,特征直径为体积分数累计至63.2%时对应的燃油粒径。

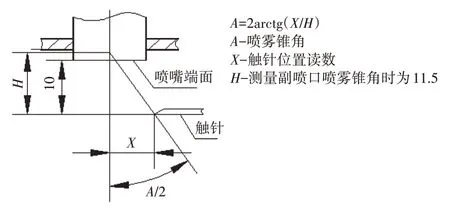

压力测量误差为±0.5%,且压力测量点距试验件进口的管线长度不大于0.3 m,锥角测量误差不大于±1°。为减小测量误差,由专人进行数据采集,并严格控制其精确度。采用触针式测量装置在距离喷口端面10 mm 轴向位置的2 个相互垂直平面上测量喷雾锥角,如图4所示。

图4 喷雾锥角测量

试验介质为3 号喷气燃料,在试验时,燃油温度为(20±1)℃,密度为786.6 kg/m3。

3 试验结果

3.1 燃油流量和喷雾锥角

燃油流量Q随供油压力P和喷口长径比Lc/dc变化的曲线如图5 所示。从图中可见,在相同压力工况下,当喷口长径比增大时,燃油流量减小,这是因为喷口长度增加时,燃油流动损失增大,导致流量变小。同时,在相同长径比条件下,燃油流量随供油压力的增大而增大。

图5 喷口长径比对流量的影响

雾化锥角α随供油压力P和喷口长径比Lc/dc变化的曲线如图6 所示。从图中可见,在相同压力工况下,当喷口长径比增大时,雾化锥角减小,这是因为喷口直线段的压力损失增加,使雾锥打开时需要的能量减小,因此喷雾锥角也随之减小。同时,在相同长径比条件下,随供油压力的增大,雾化锥角先增大至某一恒定值,随后减小,因为供油压力增大到一定值后,燃油液滴所受的轴向力增大,使雾锥向喷雾中心逐渐收缩。

图6 喷口长径比对锥角影响

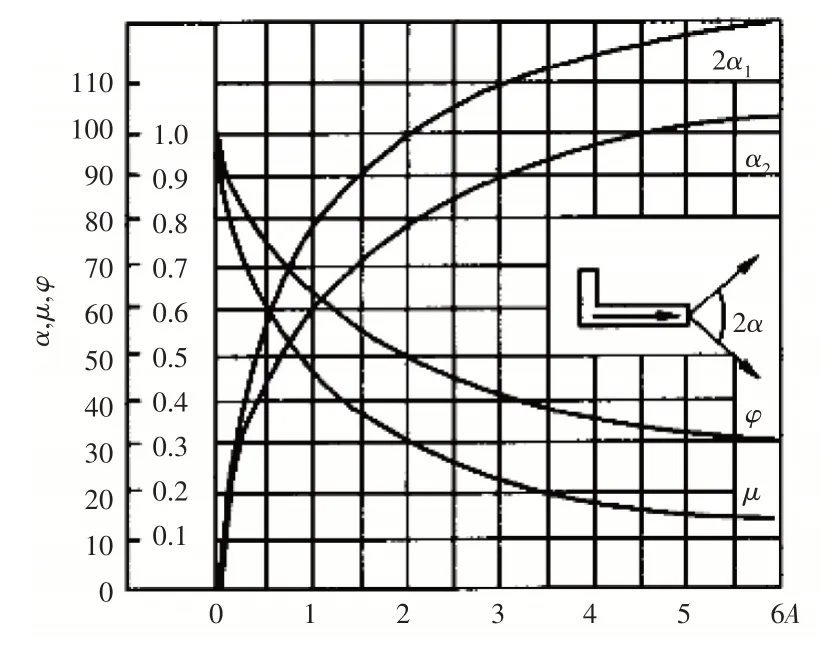

喷嘴的几何特性数A为[14]

式中:∑f为旋流槽面积;θ为旋流槽角度。

几何特性数A与流量系数μ和喷雾锥角α的关系曲线[14]如图7 所示。图中横坐标为A,主要纵坐标为α,次要纵坐标为μ。当A增大时,流量系数减小,锥角增大。

图7 A与μ和α的关系

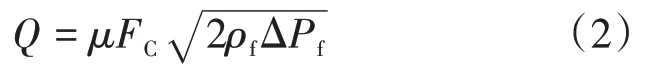

燃油流量为[14]

式中:μ为流量系数;ρf为燃油密度;ΔPf为燃油压力。

从式(2)中可见,当喷口面积和燃油压力不变时,流量系数增大,燃油流量也随之增大。

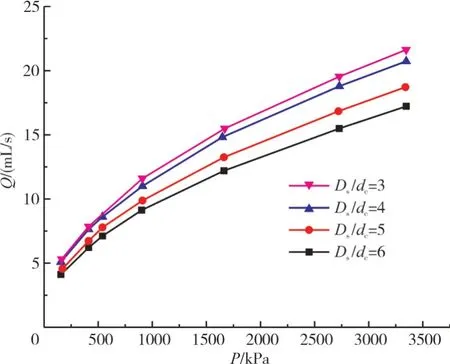

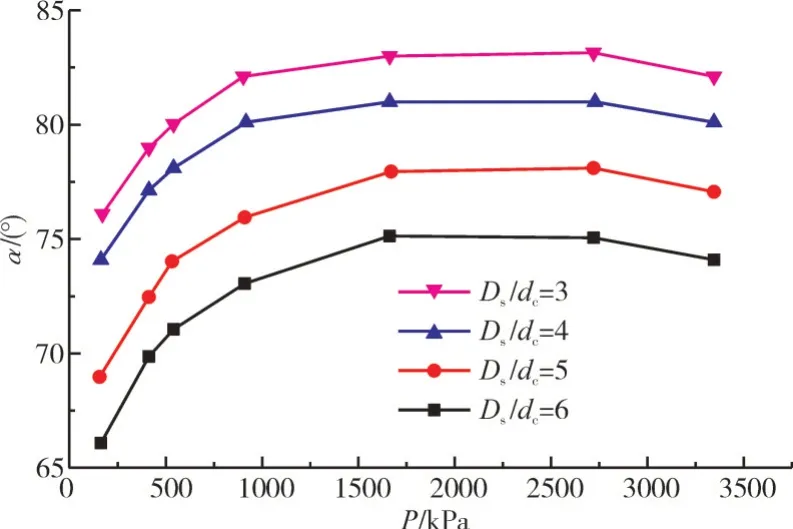

燃油流量Q和雾化锥角α 随旋流室与喷口直径比Ds/dc的变化曲线如图8、9所示。从图中可见,在相同压力工况下,Ds/dc增大时,Q减小,α减小。这是因为在式(1)中,dc减小时,A减小,此时从图6 中可知,流量系数μ增大,α减小。但流量系数的增大没有喷口直径减小的幅度大,因此由式(2)得到的燃油流量还是减小的。

图8 旋流室与喷口直径比对流量影响

3.2 雾化性能参数

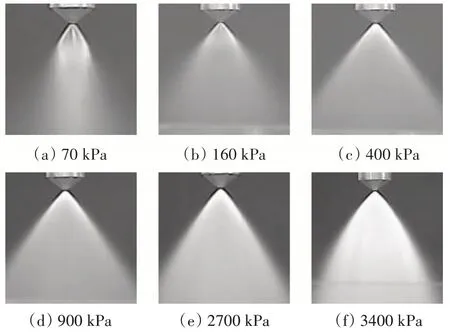

方案1 在不同供油压力条件下的雾化情况如图10 所示。在70 kPa 时,喷雾型式为“喇叭口”模式,此时燃油喷射速度小,主要是表面张力和惯性力起作用。随着压力增大,喷射速度增大,与空气相对运动剧烈,燃油破碎为小液滴。在供油压力小于2700 kPa时,随着压力的升高,喷雾角度增大,会使液滴更充分地暴露于周围空气或燃气中,使雾化效果改善,传热传质速度提高[15];当压力为3400 kPa 时,燃油在离开喷口后便形成浓雾,同时,随着雾锥与喷口端面的距离的增加,雾锥逐渐收缩,这与图6和图9的结果是吻合的。

图9 旋流室与喷口直径比对锥角影响

图10 方案1喷雾情况

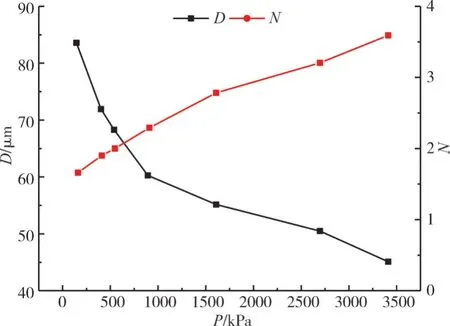

方案1 的特征直径D和均匀度指数N随压力的变化关系如图11 所示。从图中可见,随着压力的升高,特征直径D减小,均匀度指数N增大,即供油压力的升高使燃油雾化效果得到改善。

图11 方案1的特征直径、均匀指数与压力关系

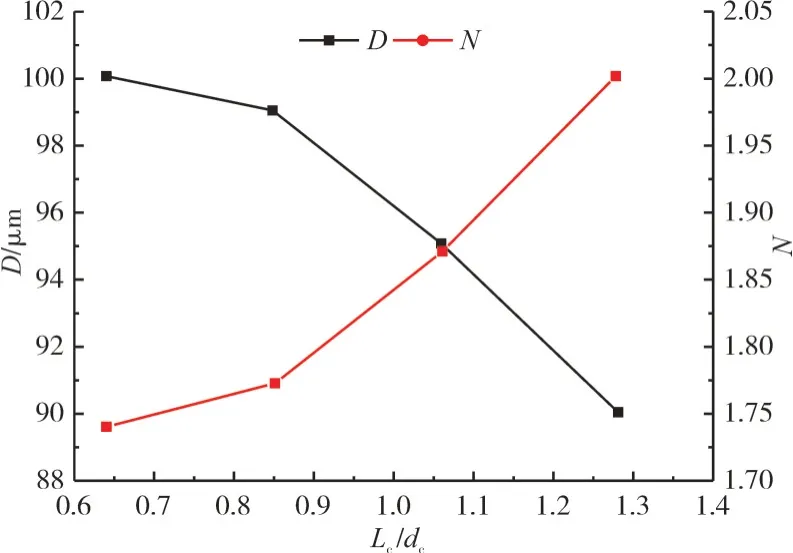

在供油压力为160 kPa时,特征直径D和分布指数N随喷口长径比Lc/dc的变化曲线如图12所示。从图中可见,喷口长径比对离心喷嘴雾化性能有一定影响。在相同压力工况下,Lc/dc大的雾化质量要比Lc/dc小的好,说明Lc/dc大些有利于燃油的离心旋转,有利于雾化。

图12 Lc/dc对特征直径和分布指数的影响

在供油压力为160 kPa 时,特征直径D和分布指数N随旋流室与喷口直径比Ds/dc的变化曲线如图13所示。从图中可见,旋流室与喷口直径比对离心喷嘴雾化性能也有一定影响。在相同压力工况下,Ds/dc小的离心喷嘴雾化质量优于Ds/dc大的,因为Ds/dc小有利于燃油的离心旋转,因而有利于雾化。

图13 Ds/dc对特征直径和分布指数的影响

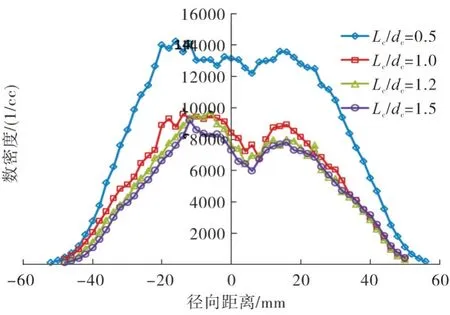

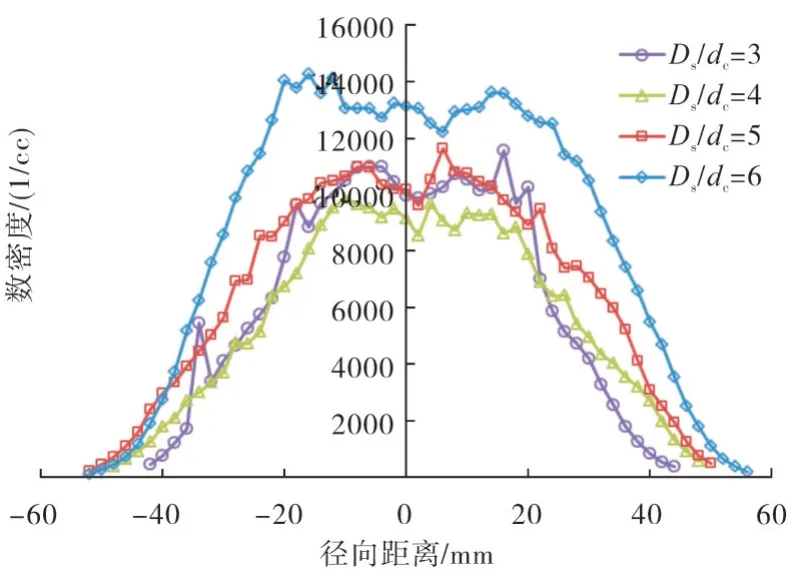

在供油压力为540 kPa 时,方案1~4 的数密度分布如图14所示。从图中可见,4条曲线都呈现双峰趋势,随着喷口长径比的增大,双峰处的数密度值减小。在供油压力为540 kPa 时,方案1、5~7 的数密度分布如图15 所示。随旋流室与喷口直径比的减小,双峰处的数密度值减小。这是因为在喷口长径比大和旋流室与喷口直径比小的情况下,雾化的燃油粒子体积分数较大,激光穿透油雾时的能量损失和来自雾化燃油粒子的反射光都会影响测量,致使大部分小粒径粒子没有被测到。

图14 数密度分布

图15 数密度分布

4 结论

本文针对供油压力、离心喷嘴的喷口长径比和旋流室直径与喷口直径比对燃油流量、喷雾锥角、雾化性能的影响进行了试验研究,得到如下结论:

(1)对相同的几何尺寸的喷嘴,随着供油压力的升高,燃油流量增大,在供油压力低于2700 kPa时,喷雾锥角与供油压力正相关,继续增加供油压力,喷雾锥角有减小的趋势;

(2)喷口长度和喷口直径对离心喷嘴的喷雾特性有很大影响。在相同的供油压力下,当喷口长径比和旋流室与喷口直径比增大时,燃油流量和喷雾锥角同时减小,前者使雾化质量变好,后者相反。

(3)几何特性数与流量系数和喷雾锥角的关系对喷嘴设计有重要的参考价值,为方案设计阶段喷嘴的关键尺寸选取提供依据。