多通道电磁超声式全自动探伤系统在中厚板的应用

2021-07-20张西周李大安王君君

张西周 李大安 王君君

[摘 要]针对工业现场恶劣环境,布置以电磁超声(EMAT)为核心的全板面覆盖的多通道全自动探伤系统,并成功在现场实施与应用,解决了人工手持压电探伤速度慢、效率低、漏探高等一系列卡脖子问题,有效提高了现场作业率及探伤可靠性。

[关键词]多通道;全自动;电磁超声;EMAT;中厚板

[中图分类号]TH878.2 [文献标志码]A [文章编号]2095–6487(2021)03–00–02

[Abstract]Aiming at the harsh environment of the industrial site, a multi-channel automatic flaw detection system with full panel coverage with electromagnetic ultrasound (EMAT) as the core was arranged, and it was successfully implemented and applied on the spot, which solved the slow speed and low efficiency of manual handheld piezoelectric flaw detection. , A series of stuck neck problems such as high leakage detection, effectively improve the on-site operation rate and flaw detection reliability.

[Keywords]multi-channel; fully automatic; electromagnetic ultrasound; EMAT; medium and heavy plate

目前国内中厚板钢板需要越来越大,质量要求越来越来,但是质量最后的把控环节还是以压电探伤为主,造成生产节奏慢。为了克服压电超声探伤需要耦合剂、漏检率高、探伤速度慢、不能检测高温物体等诸多缺陷,开发了多通道电磁超声式全自动探伤系统。它具有工作过程无需耦合剂、低漏检率、探伤速度快、耐高温、重复性好等诸多优点,能够准确检测出被检物的分层、孔洞、非金属夹杂、剥落、海绵体区域等缺陷,并准确计算这些缺陷的尺寸和位置。

从2019年在西北某钢厂中厚板线实施以来,探伤钢板与总轧制量的占比由原来的20%~30%提升到43%,总探伤钢板30万t,无一漏探,得到客户的广泛好评。

1 系统原理

电磁超声技术源于20世纪60年代,由于电磁超声的换能效率较压电超声低20~40 dB,长期以来没有得到重视。随之电子技术的飞速发展,各种高速、高功率的IGBT、CMOS功率器件的升级换代,小波变换、非负矩阵分解(NMF)等信号处理算法的提出与应用,换能效率低得到了很好克服,目前最新的电磁超声探伤系统已经可以做到真正的现场应用。

1.1 检测原理

先布置一個磁场3,然后在激励线圈4中通一个高频电流1,线圈将产生交变电磁场5,被测体(钢板)的肌肤层内将感生涡电流6,该电流在磁场受到交变洛仑兹力,使钢板产生高频振动而产生超声波。超声波垂直于钢板表面传播,当没有缺陷8时,超声波从钢板底面反射,形成底波9。当钢板内部存在缺陷8时,超声波将在缺陷处反射,形成缺陷波。电磁超声通过该原理来实现钢板的探伤(图1)。

由超声波的激发原理可知,被测物内超声波的频率取决于线圈电流频率,接收的信号与被测物肌肤层的感应电流I、磁场B成正比,与被测物声阻抗Z成反比,最后与线圈的形状系数G成正比,次级接收电压公式如下:

1.2 探伤系统组成

多通道电磁超声式全自动探伤系统以高速FPGA作为前端信号预处理,以PLC为控制中心,以多核服务器为信号处理中心。整个系统框图如图2所示。

系统打通了现场L1、L2、L3,真正融合到现场工艺环节。钢板排产时,全自动探伤系统即感知到钢板的要求以及客户要求,系统对该块或者该批钢板探伤需要做的工作进行预准备。在探伤过程中,系统不需要人员,也不能有人员干预,保证探伤评级具备重复性与客观性。当钢板探伤完成,系统可以实时输出探伤报告等相关结果给客户L3。系统的设备的工作状态,可以通过各种方式(例如5G)发给客户各级管理人员,提升系统的可维护性。

2 现场实施

考虑到中厚板厂的工艺布局及生产节奏安排,探伤系统安装在中厚板厂冷床出口双边剪前。这样的布置可以在探伤系统探伤完成后,对钢板定制化裁剪。例如当缺陷位置在钢板的周边,可以控制剪切设备将缺陷直接剪出,这样可以将不合格的钢板直接提升为探伤合格钢板,提升效益。系统控制系统界面如图3所示。系统数据处理中心界面如图4所示。

3 使用效果

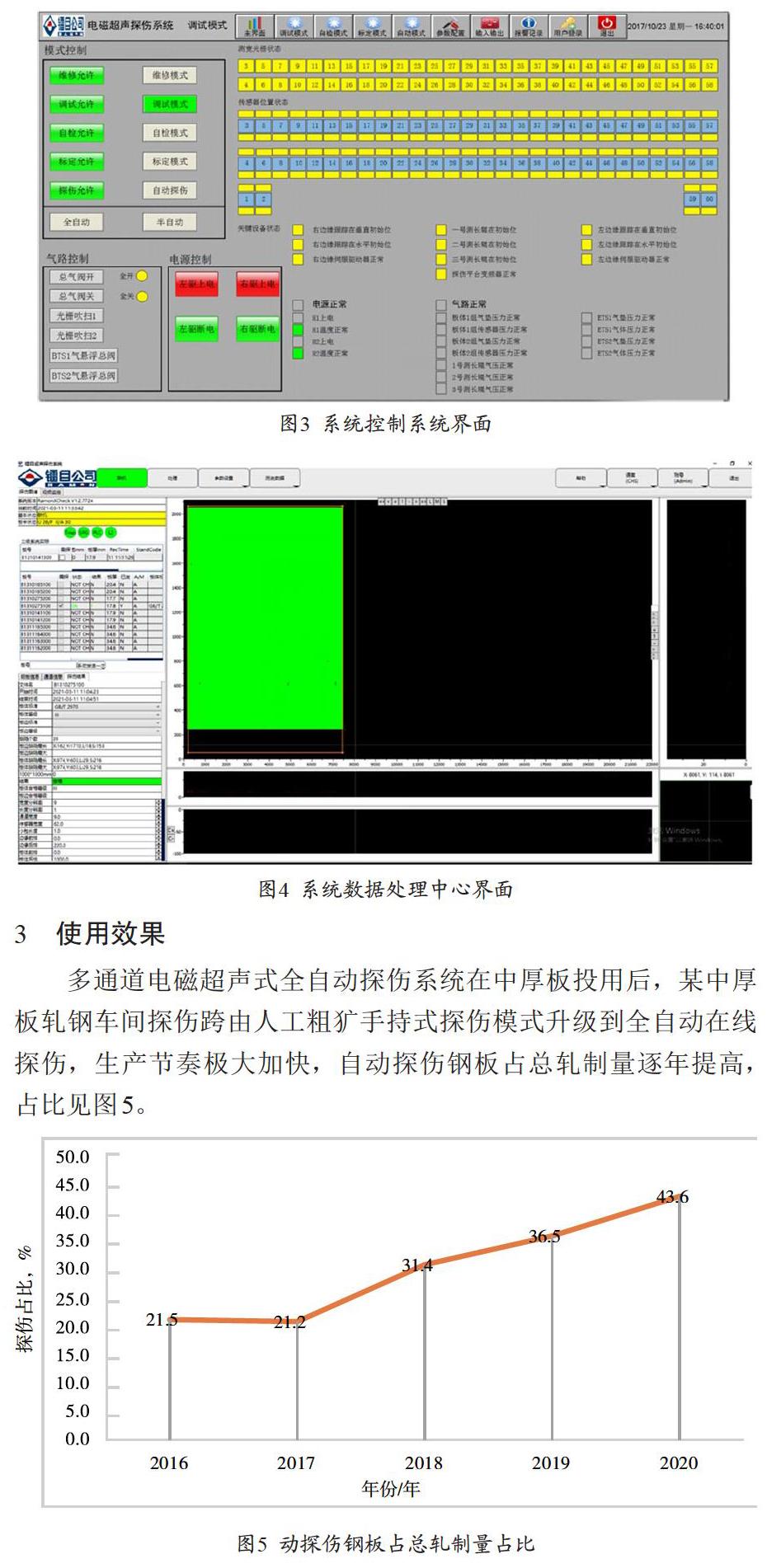

多通道电磁超声式全自动探伤系统在中厚板投用后,某中厚板轧钢车间探伤跨由人工粗犷手持式探伤模式升级到全自动在线探伤,生产节奏极大加快,自动探伤钢板占总轧制量逐年提高,占比见图5。

除了加快中厚板生产节奏外,还保证了质量。自设备投用以来,无一起因超声波探伤引起的质量异议或质量问题,系统得到了客户的一致好评。

4 效益分析

项目实施前后,对该中厚板厂进行全面效益分析,效益分析如下:

(1)采用电磁超声检测设备无需水耦合,消除钢板结冰的安全隐患。

(2)通过智慧制造项目将超声检测流程再造,取消原有从剪切到探伤再到入库的流程,改为母板探伤后剪切入库,优化工序流程。逆转剪切能力大于探伤能力的现状,从而避免中厚板中间库胀库。

(3)能够开发更多探伤要求高于GB/T2970以及NB/T47013.3超声检测的钢板产品,例如ASTM美标、欧标含盖的天然气、石油管线钢产品。

(4)新的超声检测设备上线,作业区岗位人员优化,可以优化探伤工6人,并且无需在为员工取得特种设备无损检测超声波检测资格证难的问题操心。

(5)作业区岗位人员优化后,可以将优化的人员分配到各检验组运行四班三运作提供保障。

(6)为中厚板优化至少3名行车工。由于后区探伤人员的优化,为探伤服务的行车工也可以分配到其他岗位作业。

(7)原来的探伤场地作为中厚板的中间库,库容量增加。

(8)减少行车用电资源以及探伤用水资源,以及减少了原来车载探伤设备的备件消耗品费用和设备修理费用。

(9)销售按照每张钢板100元的探伤费用和客户结算,按照一年超探钢板30万t的最小订单量计算,单张钢板的平均重量4.5t(规格30 mm×2 000 mm×10 000 mm),每年的利润=30万t/4.5t×100元≈667万元。

5 结论

通过实施多通道电磁超声式全自动探伤系统,可以有效提升中厚板厂的生产节奏,创造巨大效益。

参考文献

[1] 郑晖,林树清.超声检测[M].(第2版).北京:中国劳动社会保障出版社,2008.