主井提升机双独立电控系统优化设计

2021-07-15樊兵

樊 兵

(西山煤电集团有限责任公司,山西 太原 030053)

0 引 言

主井提升机是承载着矿井原煤提升任务的重要煤矿提升设备。我国传统的提升系统由于其系统发热量大、故障率高等缺点使得矿井开采的效率降低,提升矿井提升机的运行效率对于矿井高效生产意义重大。随着先进的智能控制技术兴起,矿井开采逐步向智能化、自动化方向发展,电动机变频技术的出现使开采设备更加节能、智能。此前众多学者对提升机变频控制进行过一定研究。王峰, 刘自学, 张旭隆[1]针对主井提升机运行效率低、故障率高,设计了基于双三电平变频器与PLC为核心的矿井提升机电控系统,实际运行效果良好,为矿井提升机改造提供参考。笔者以主井提升机电控系统为研究对象,通过对变频控制系统进行设计达到双电机变频驱动的目的,从而提升电控系统的智能化、自动化及信息化,为矿井主井提升机运行效率的提升提供一定的借鉴参考。

1 主井提升机控制系统优化方案

1.1 存在问题

目前矿井的主井提升系统采用SIEMAG4×4型提升机,采用三个两组反向并联变流器形成的定子主电路,三相整流为转子主电路,实现变频调速,但原有电控系统虽能满足正常的生产,在运行过程中存在以下主要问题:①原有电控系统结构复杂,出现故障后维修难度加大;②变频系统出现发热量过大情况;③系统对电网冲击较大,对周边设备的干扰性较强;④系统出现故障后无法精准定位故障发生的位置;⑤设备老化严重,维修成本较大等。

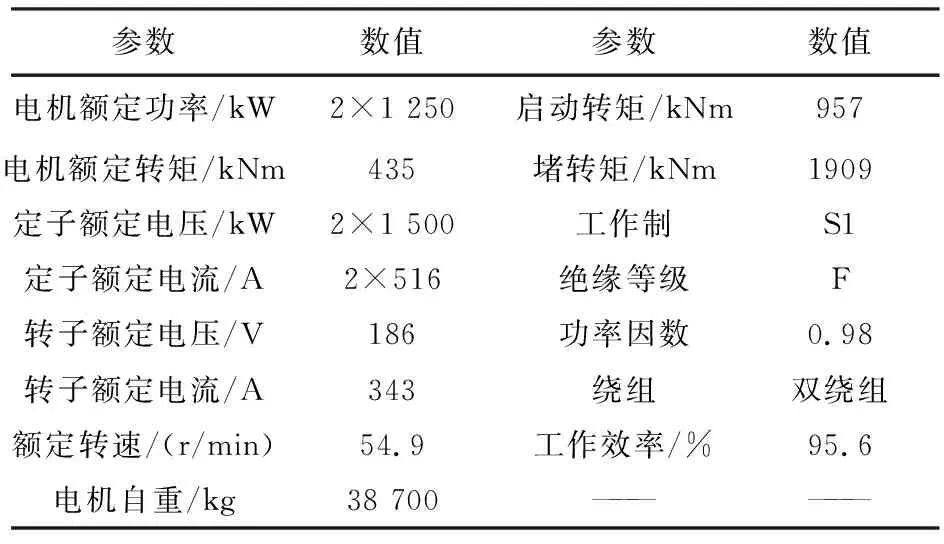

对原有电控系统提出新的优化设计方案,选定电动机为电励磁同步电机,电机的型号为AMZ2000FF16 MNBM,电动机的参数如表1所列。

表1 同步电动机的参数参照表

1.2 电机系统设计

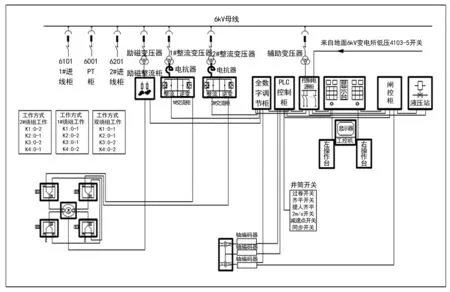

将原有电控系统进行撤除,安装2套同步电机三电平调速装置,每台装置中均安装有1台励磁变压器、8台电控箱、7台高压柜、2台变压器、电抗器、切换器及操作台等,两个装置系统间采用辅助信号及主回路转换柜。在每台同步电机三电平调速系统内设置一套全封闭式Tube闸控系统和卸载控制系统。同时为了保障系统的稳定性,在系统中增加辅助变压器和低压电源柜。在系统电机位置增加电机温度传感器,对电机的温度进行检测。在系统中布置润滑油泵机、冷却油泵电机,将信号传感器传输的信号传输至PLC,数据的显示和报警通过上位机组态界面进行展示,从而实现远程监控与报警,主井提升机控制系统示意图如图1所示。

图1 主井提升机系统示意图

如图1所示可以看出,主井提升机电控系统内安装7台高压开关,分别为2台进线柜,4台高压馈电柜和1台PT柜,其中高压柜的开关选用满足安全生产要求的KYN28A-12型。KYN28A-12型开关具有完善的电气闭锁和机械必选,采用VSP-12型断路器和综合保护器。变压器的选用节能变压器,定子变压器1台,励磁电压器2台,辅助变压器1台,分别的接法为:D/D-0、D/Y-11两种,初级与次级的绕组间分别设置电屏层,附加冷却设备,在开关柜设置温度传感器,传感器将温度显示于上机位[2]。

在系统中安装同步变频器,变频器采用性能较好的矢量控制软件,对速度、转矩、电流、功率因素等进行控制调节,系统的功率因素不应低于0.98。变频器的主要功率元件为IGBT、防爆型直流滤波电容器等。变频系统的母线选用塑封,数字矢量控制器为DSP+FPGA结构,数字矢量控制器能够实现定子变频控制,单位功率因素控制,速度闭环控制,故障报警诊断等功能,系统发现故障后会立即进行诊断,对诊断结果进行分析通过上位机及时定位。系统安装PLC柜,PLC柜内布置行程PLC和保护PLLC,两台PLC通过MPI网进行信息交换,对提升机的超速、过卷、行程等进行监控。安装井筒检测开关,开关共12个,每个箕斗位置布置6个,每侧开关依次为过卷、卸载、2 m/s、提人、减速点、同步开关。

双绕组变频器主要是由调节柜、励磁柜和交流柜组合而成,其中调节柜的尺寸设计为长宽高600 mm×2200 mm×1200 mm,在调节柜的柜门位置布置急停按键,方便及时控制,在柜内设置机笼、励磁变压器、UPS电源、触屏等。励磁的尺寸设计为长宽高800 mm×2200 mm×1200 mm,在励磁柜的柜门位置布置电压、电流的显示仪器[3-4]。交流柜的尺寸设计为长宽高1200 mm×2200 mm×1200 mm,交流柜柜体内部放置电流、电压传感器、支撑电容模组等,变频器柜如图2所示。

图2 变频器柜示意图

2 系统切换分析

在电机运行过程中,当负载较轻时,此时双电机运行会增大能耗,所以需要转换为单电机运行,当负载较大时,此时需要切换成双电机运行,所以电机间的切换对于节能十分重要。

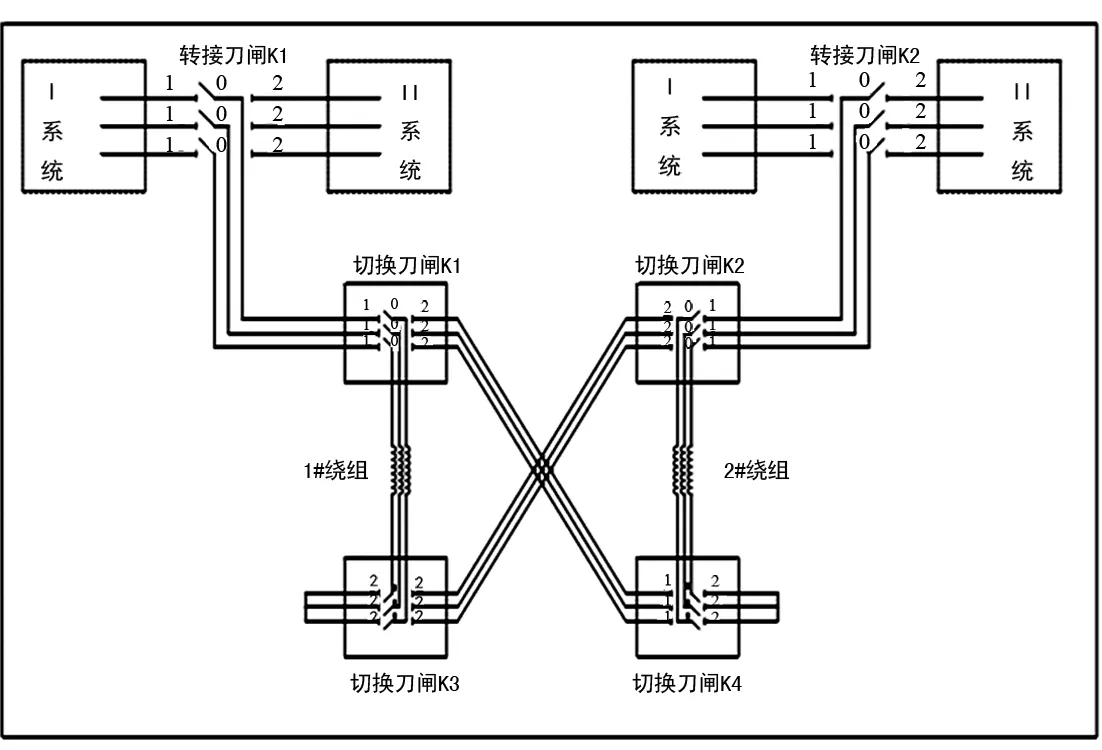

对主井提升机的双系统进行分析,在两套系统连接之间安装一套转换柜,转换柜内部的接线刀闸K1和K2与交流柜直接相连,定子绕组供电需求额定电压、额定电流分别为1500V和1000A,双绕组同步电机有两种运行形式,第一种为双绕组全桥全速全载运行模型,此时的变电柜1号和2号能够同时运行。第二种运行模式为单桥双绕组全载半速模式,此时仅单独1号变流柜投入使用,系统定子绕组切换流程示意图如图3所示。

图3 系统定子绕组切换流程示意图

主井提升机系统的倒换:系统II倒换至系统I,首先停用II号系统,将系统的制动手柄和主令手柄全部调制零位,同时按下停车旋钮,系统回路的指示灯灭,回路断开,在操作台分别对II号操作系统的交流柜1号和2号、高压送电指示灯进行关闭,对风机旋钮依次进行调零,将控制方式调制零位。倒换至I系统,在完成II号系统的停止操作后,将液压站的三通转换装置调制关闭,将I号系统的三通转换装置调至开通,将I号系统内的1号转接柜K1和K2刀闸进行闭合,此时JD2和JD4继电器指示灯亮。此时需要1号电控室的控制方式调制就地位置,分合闸处于闭合状态。在操作台对系统的风机全部调至启动状态,指示灯亮,油泵开关处于开始状态。此时安全回路的指示灯亮起,回路闭合,I号系统正常开始运转[5]。

3 应用效果

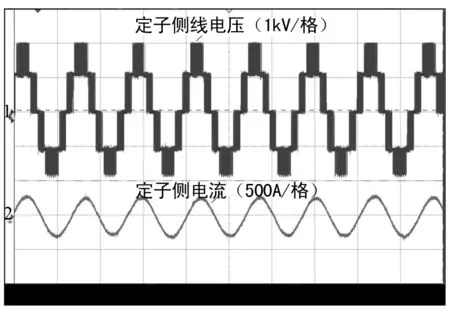

所设计的提升机双独立系统进行现场运行,定子侧的电压电流运行波形图如图4所示。

图4 定子侧电压电流运行波形图

从图中可以看出,设计后的系统功率变化器输出电压有着很好的对称性,输出电流呈现正弦分布,谐波较少,此时电机的发热现象得到了大幅度的改善,同时运行具有规律性,使得噪声减小,对提升机的冲击减小。

同时新设计的双系统提升机通过应用具有如下优点:

(1) 有效提高了系统的可靠性,电控系统相互冗余、发生故障后在可在5 min内完成切换,减少了故障影响时间。

(2) 新设计的系统可以实现运行参数、运行状态的信息管理,有效提高升了主井提升机的信息化水平,便于检查故障和报警,方便于系统的正常维修。实现了安全、高效运行。

4 结 语

对双独立电控主回路进行设计,给出了双独立电控系统的整体布置方案,对两套双三电平变频系统、两套信号系统、两套闸控系统的进行研究,并给出了上系统倒换的操作流程,通过应用发现,输出电流呈现正弦分布,谐波较少,电机的发热现象得到了大幅度的改善,对提升机的冲击减小,同时实现了故障短时间切换,降低了运行成本,为矿井降本增效提供依据。