某大坝高性能混凝土流动性能及收缩性能影响因素研究

2021-07-15邵建新

邵建新

(浙江省第一水电建设集团股份有限公司,杭州 310051)

0 引 言

高性能混凝土在施工过程中要求混凝土具有良好的流动性、黏聚性、保水性,可顺利通过复杂密集钢筋及异形结构,不出现石头堆积情况。高性能混凝土施工过程中容易出现混凝土和易性差导致的堵管、温度裂缝等质量问题,重点在于原材料选取及配合比设计,同时对于坝体等大体积混凝土,内部温升很容易>95℃,严重影响结构的安全性。优质粉煤灰、矿粉可以显著降低体系水化放热量,有效推迟最大放热峰出现时间,平稳水化,避免剧烈温升,同时改善配合比设计,优化材料比例,针对工程存在的基本性能较差、温度裂缝等问题,通过测试流动度、倒筒时间、收缩率等关键指标,对高性能混凝土基本性能开展研究[1]。

1 工程概况

某大坝为混凝土重力坝,坝顶长度为499.8m,坝高最高为65.9m,相应的挡水位为58.8m,按大坝尺寸算,该工程混凝土为大体积混凝土,由于坝体钢筋结构密集复杂,异形腔较多,混凝土基本性能较差,辅助振捣仍无法通过钢筋,石头堆积情况严重;另外,混凝土内部实测温度过高,形成局部温度裂缝。

2 试验原材料

试验水泥为P·O42.5级水泥,测试标准稠度需水量27.6%,3d抗压强度27.9MPa,28d抗压强度51.9MPa;试验粉煤灰为I级粉煤灰,细度4.9%,烧失量1.8%,需水量比93%;试验矿渣比表面积414m2/kg,7d活性指数85%,28d活性指数102%;试验硅灰需水量比119%,7d活性指数达110%;试验中粗河砂,细度模数2.7,含泥量1.9%,碎石5-16mm连续级配,含泥量0.6%;外加剂为聚羧酸高效外加剂,固含量18.6%,减水率20%;水为饮用水[2-3]。

3 高性能混凝土配合比设计

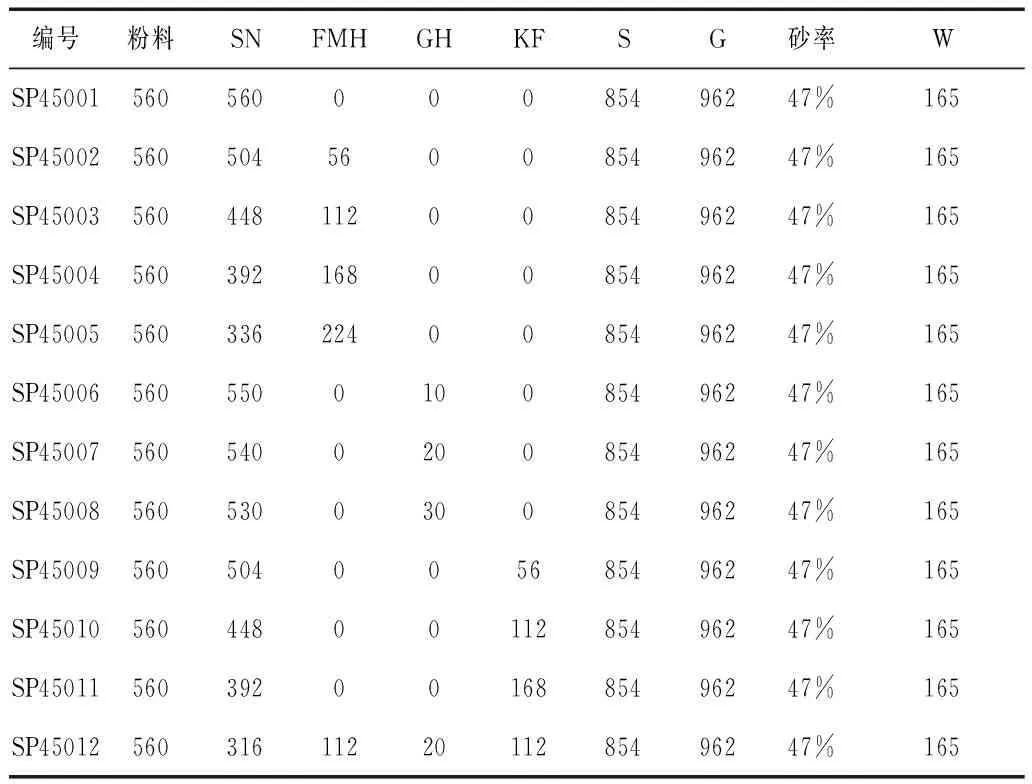

胶凝材料用量为540kg/m3,粉煤灰取代范围0-20%,硅灰取代范围0%-6.1%,矿粉取代范围0%-30%,通过调整聚羧酸减水剂不同组分的搭配比例,达到调整混凝土和易性的目的,混凝土配合比,见表1。

表1 混凝土配合比 kg/m3

4 实验结果分析

4.1 不同因素对高性能混凝土基本性能的影响

针对项目施工过程中出现的基本性能差、无法通过钢筋以及温度裂缝等质量问题,研究不同矿物掺合料取代率对于混凝土流动度、倒筒时间等关键指标的影响。不同因素对高性能混凝土流动性能的影响,见图1。

图1 不同因素对高性能混凝土流动性能的影响

由图1可知:①粉煤灰对于混凝土基本性能改善具有积极作用,随着粉煤灰掺量的不断增加,混凝土流动性能呈现先增加后基本不变的趋势,主要由于粉煤灰的球形颗粒,产生滚珠效应,表明粉煤灰超过最佳值,滚珠效应不占主要作用;②硅灰对于混凝土黏聚性能具有重要作用,随着硅灰掺量的增加,混凝土黏聚性逐渐优异,混凝土扩展度呈现逐渐增加的趋势,但单一使用硅灰改善效果并不显著;③随着矿渣掺量的增加,混凝土扩展度并未有显著改善,表明矿渣掺入并未对和易性有贡献。当粉煤灰掺量为20%时,当硅灰掺量为3.6%时,为4.2s,混凝土流动性好,黏聚性好,保水性好,混凝土整体黏度小,倒筒时间适中,泵送阻力小,泵送性能优异,有利于施工。

4.2 不同因素对高性能混凝土抗压强度的影响

研究矿物掺合料中不同取代率对于混凝土不同龄期抗压强度的影响,混凝土不同龄期抗压强度,见图2。

图2 混凝土不同龄期抗压强度

由图2可知:不同矿物掺合料对于不同龄期的抗压强度影响也不相同,硅灰主要提供早期(3d、7d)强度,矿渣提供中期(28d)强度,粉煤灰提供后期(60d)强度,主要由于不同矿物掺合料水化速率不同,形成互补。硅灰对于混凝土早期强度贡献较大,但取代率上升后,混凝土黏度增加,主要由于硅灰需水比较大,因此不宜多加;随着矿渣掺量的不断增加,混凝土中期强度呈现先增加后基本不变的趋势;当掺量>20%时,中龄期强度增长幅度不大;随着粉煤灰掺量的不断增加,混凝土60d抗压强度呈现先增加后不变的趋势,当掺量超过20%时,长龄期强度增长幅度不大[4]。

4.3 高性能混凝土收缩性能研究

研究模拟混凝土内部水化温升变化规律,提供理论依据,避免由于局部温升过高导致的裂缝出现。对试块开展收缩试验,确定最佳配合比。混凝土收缩试验测试结果,见图3。

图3 混凝土收缩试验测试结果

选取3个配合比开展收缩试验。由图可知,配比2(SP45010)的21d收缩率<配比1(编号为SP45001),配比3(编号为SP45012)的21d收缩率<配比2(编号为SP45012),因此,配比编号为SP45012的混凝土收缩率最小,21d收缩率较7d收缩率涨幅不大,为2.9×10-4,表明配合比编号SP45012的混凝土体积稳定性较好。主要由于随着粉煤灰、矿渣不断取代水泥,而矿渣发生二次水化反应时间明显滞后,体系水化匀速进行,水化放热平稳,规避内部温升急剧升高的问题,反馈到实体结构,即实体表面平整,无温升导致的温度裂缝出现[5]。

5 结 论

1)优质粉煤灰、硅灰的引入,对于改善混凝土和易性具有重要作用。混凝土流动度、黏度均得到显著改善。由于粉煤灰持续进行二次水化,因此可提供长龄期60d及以上抗压强度,当粉煤灰掺量20%、硅灰掺量3.6%时,混凝土流动性、黏度及长期强度基本达到最优值。

2)矿粉对于改善混凝土中期强度具有重要作用。矿粉的引入显著改善混凝土中期抗压强度,当矿渣掺量达到20%时,混凝土28d抗压强度达到最优值。

3)通过对混凝土开展收缩性能试验,模拟不同矿物掺合料搭配比例的收缩性能变化过程。通过收缩试验结果,优选后确定矿物掺合料最佳搭配比例为:粉煤灰掺量20%、硅灰掺量3.6%、矿渣掺量20%。