绿色化学的若干衡量指标

2021-07-14周磊

周磊

中山大学化学学院,广州 510275

化学科学为人类的经济和社会发展做出了巨大的贡献,是推动人类进步的强有力工具。化肥和杀虫剂的出现,确保了农产品的增产增收,解决了人类的基本生存问题。各类新型药物的开发,使许多困扰人类的疾病得以治愈和消灭,我国城乡居民人均寿命已从新中国成立初期的35岁提高到2018年的77岁。纤维、橡胶、塑料三大高分子材料,极大地提升了人们的生活质量。

现代商业合成化学始于19世纪中叶苯胺紫染料的制造。在过去很长的一段时间内,化学品的设计、生产和使用都是基于其功能表现来评价的,忽略了其对环境和人类健康的长期影响[1]。加之化学家和企业把利润放在第一位,所以怎样用最低的成本生产功能最为强大的产品一直是传统化学发展的准则。久而久之,公众常将化学与有毒、污染和危险联系在一起。随着社会各界对可持续发展问题的日益关注以及化学工业自身发展的需要,绿色化学孕育而生。1998年,Paul T. Anastas和John C. Warner出版了《Green Chemistry: Theory and Practice》一书,提出了绿色化学的“十二条原则”,对化学过程从原料、工艺到产品,以及涉及到的成本、能耗和安全等诸多方面都提出了要求[2]。过去20多年间,绿色化学的研究及应用受到了越来越多化学家的重视,这从Green Chemistry(IF20199.480)、ChemSusChem(IF20197.962)、ACS Sustainable Chemistry & Engineering(IF20197.632)、Journal of Cleaner Production(IF20197.246)这些与绿色化学相关学术杂志逐年上涨的影响因子可见一斑。

定量评估化学产品及其生产过程的绿色化程度是一项庞大而复杂的系统工程。它不仅要考虑原料是否得到有效的利用、是否可以再生,还要考虑到生产过程是否需要消耗大量的能源、是否需要额外的辅助物质、是否安全可靠等因素。即使产品制造出来以后,还需要考虑其废弃后是否产生污染、是否对人类健康有害等。绿色化学旨在从源头上减少废物的产生和有毒有害物质的使用,涉及到产品的设计、生产、使用和废弃的每一个阶段[3]。随着绿色化学研究的不断深入,多个可量化的评估绿色化程度的衡量指标相继出现[4–6]。正如一句管理学格言所说“you can only manage what you can measure”,这些定义明确、简单、可测算、客观而非主观的量化衡量指标,为化学家设计更加绿色、安全、环境友好的工艺和产品提供了标准。目前广泛使用的衡量指标主要有原子经济性、碳效率、反应质量效率、环境因子、环境商值、过程质量强度、生命周期评价、绿色期望水平等。尽管究竟哪一类指标更能反映一个化学过程的绿色化程度还存在争议,但毋庸置疑,这些衡量指标都可在一定程度上为绿色化学的研究和实际生产提供指导。下面我们对它们分别做一个详细的介绍。

1 原子经济性(atom economy,AE)

原子经济性考虑的是在化学反应中究竟有多少原料的原子进入到了产品之中。它通常由原子利用率(atom utilization,AU)来表示,即目标产物的摩尔质量与所有反应物摩尔质量之和的比值。这一概念是由美国斯坦福大学Barry M. Trost教授[7]在1991年首次提出的,他也因此获得1998年美国“总统绿色化学挑战奖”中的学术奖。

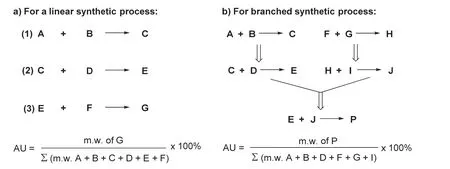

原子经济性仅仅衡量原料中的原子转化为目标产物的情况,并不考虑产率(均假定为100%)、原料之间的摩尔比(均假定为1 : 1)和选择性等情况,也不计算合成过程中使用的各类催化剂和助剂。对于一条线性的合成工艺,其原子利用率可以由最终产物G的分子量除以所有原料A–F的分子量总和来计算(图1a)。而对于收敛合成的工艺,中间产物C、E、H、J可以完全忽略,原子利用率为最终产物P的分子量除以原料A、B、D、F、G、I的分子量总和(图1b)。

图1 原子利用率的计算方法

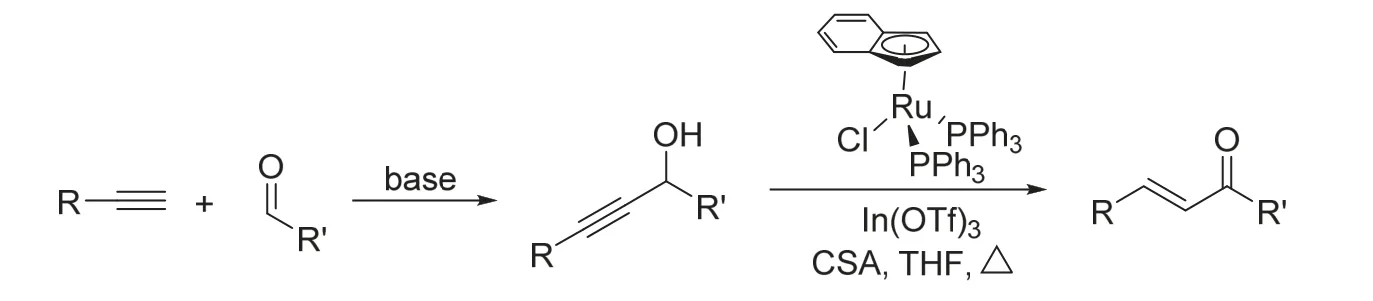

从原子经济性的定义可以看出,在常见的各类型反应中,加成反应和重排反应可以实现100%的原子利用率,而取代反应和消去反应都或多或少地会造成原子的浪费。所以为了提高合成工艺的原子利用率,我们要尽可能地使用加成和重排反应。虽然这一道理浅显易懂,但实践起来仍面临诸多挑战。例如,α,β-不饱和酮常通过羟醛缩合或者Wittig反应来合成,但这些都不是100%原子经济性的反应。Trost等[8]发展了一种通过末端炔烃与醛加成,然后钌催化炔醇异构的方法,实现了α,β-不饱和酮的100%原子经济性合成(图2)。实现反应的高原子经济性,需要化学家从化学键的断裂和形成等基本科学问题着手,发展新的合成策略,这也将成为现代合成化学家需要时刻放在心中的指导方针。

图2 100%原子经济合成α,β-不饱和酮

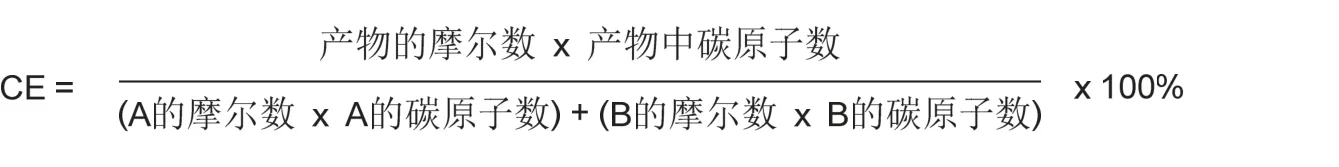

2 碳效率(carbon efficiency,CE)

国际上通常用碳足迹(carbon footprint)来衡量一个组织或者产品释放的温室气体(GHG)量,主要由每年碳排放,即碳消耗量来评估定义。化工行业的CO2排放不同于其他任何制造业,化石原料有大量的碳原子通过化学反应进入产品中。计算化学转化过程的碳效率,是对化学原料碳足迹进行衡量的一种量化分析方法。

碳效率定义为原料中的碳原子保留在产物中的比例。与原子经济性不同,计算碳效率时,需要考虑原料之间的摩尔比以及产物的产率。以反应A + B→产物+副产物为例,其碳效率的计算方法如下:

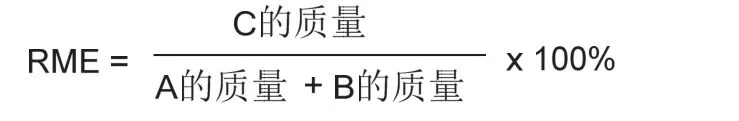

3 反应质量效率(reaction mass efficiency,RME)

反应质量效率也是衡量原料利用率的一种指标,它是指有多少质量的原料被转化进入了产物中。对于反应A + B → C,其反应质量效率计算如下:

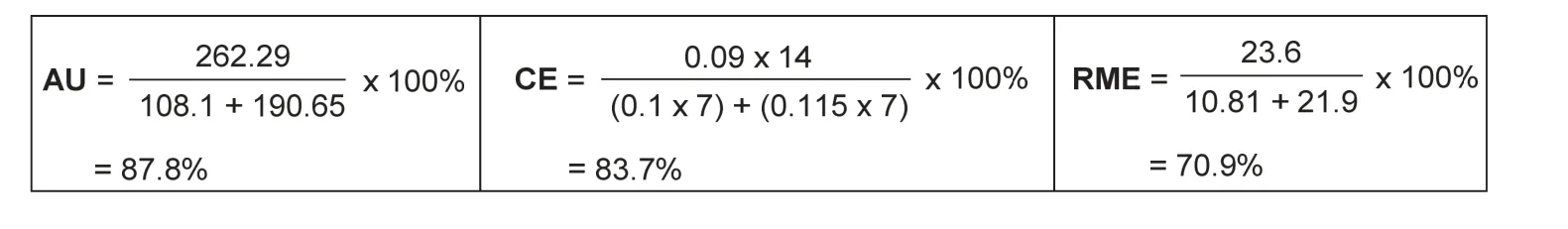

原子经济利用率(AU)、碳效率(CE)和反应质量效率(RME)都能衡量原料转化为产物的比例,但三者之间在计算时略有差异。下面是苄醇与对甲苯磺酰氯反应的实验过程:苄醇(10.81 g,0.10 mol,分子量108.1)与对甲苯磺酰氯(21.9 g,0.115 mol,分子量190.65)在15 g三乙胺的促进下,置于500 g甲苯溶液中反应,以90%的产率得到对甲苯磺酸苄酯(23.6 g,0.09 mol,分子量262.29)。我们以此为例分别计算一下该反应的AU、CE和RME:

4 环境因子(environmental fact,EF)

从上面计算可知,原子经济性、碳效率和反应质量效率这些衡量指标,均未考虑反应过程中使用溶剂甲苯和辅助试剂三乙胺的量。如果化学家只将注意力放在提高目标产物的收率上,则有可能忽略减少整个工艺的环境负担问题。根据美国化学会绿色化学研究所(ACS GCI)制药业圆桌会议的基准化分析,反应原料仅占药物生产过程中的7%,而水和溶剂的使用量分别占了32%和56%[9]。为了考查化学品制造全过程对环境造成的影响,1992年荷兰代尔夫特理工大学Roger A. Sheldon[10,11]提出了环境因子的概念。环境因子定义为产品生产全过程中所有废物质量与目标产物质量的比值。它不仅针对副产物、反应溶剂和助剂,还包括了在产品纯化过程中所产生的各类废物,例如中和反应时产生的无机盐、重结晶时使用的溶剂等。从化学工业相关的各个子行业来看,往往产品越精细,附加值越高,环境因子也越大。例如石油化工产品环境因子一般为0.1,大宗化学品为1–5,精细化学品大约在5–50之间,而药品的环境因子可高达100以上。

值得一提的是,在Sheldon对环境因子的定义中,水并没有算在废物之列,不仅是因为水的计入会导致环境因子数值的大幅升高,也会使得不同工艺之间的可比性降低。对于制药行业而言,由于药物结构相对复杂、合成路线长,通常环境因子也较高。因此,如何减少废物中比例较高的溶剂使用量显得尤为重要。一个成功的例子是辉瑞公司研发的治疗男性勃起功能障碍的药物西地那非(商业名Viagra®),于1998年获FDA (美国食品药品监督管理局)批准上市。该药物1990年在实验室研发阶段时,每合成1 kg产品,要使用1300 L的溶剂,其中绝大部分是高毒性的二氯甲烷和丙酮。1997年药物上市前,其商业化的合成路线将每公斤产品的溶剂量降低至22 L,并将二氯甲烷和丙酮替换成了毒性较低的2-丁酮和乙酸乙酯。未来辉瑞公司的目标是通过溶剂回收等手段,把溶剂的使用量控制在4 L·kg−1[12]。

5 环境商值(environmental quotient,EQ)

环境因子虽然考虑了产品生产全过程中产生的废物量。但是很显然,不同类型的废弃物,在环境中的毒性行为也有所不同。综合衡量一个产品工艺的好坏,必须同时考虑废物的排放量和废物的环境行为本质。环境商值综合考虑了这两种因素,EQ =E×Q,即环境因子E与废弃物对环境的不友好程度Q的乘积。在传统上,化学危险物的定量评价是用“致命剂量50”(LD50)来衡量的。Q值的大小通常也以LD50为参考。例如,无害的氯化钠或硫酸铵的Q值为1,而重金属盐基于其毒性大小,Q值在100–1000之间。如将Q值通过欧元来估算,将衡量废物的EQ值转变成价格,再结合原材料和能量消耗的价格因素,可以为工艺的成本分析提供更加精细的测算。

6 过程质量强度(process mass intensity,PMI)

随着环境因子的普及,化学家们在进行产品和工艺设计时,开始越来越重视废物的耐久性、可降解性和处理等问题。然而对于商业行为而言,过多地将衡量指标聚焦在废物的量上并没有太大的意义。化工生产企业的利润来源于可以销售的产品,一项能衡量产率提升及原料成本控制的指标则更加实际。所以,过程质量强度(PMI)开始被众多的化工企业和制药企业所接受和采用[13]。PMI是指产品生产全过程中所有物质的质量总和(单位:公斤)与目标产物质量(单位:公斤)的比值。这里的物质既包括反应使用的原料、试剂、溶剂和催化剂,也包括反应后处理和纯化时所使用的全部化学品。ACS GCI制药业圆桌会议的成员建议制药行业将水也计算入消耗的物质之内。因为药物的生产往往使用高纯水,且反应后处理阶段会产生大量的水-有机溶剂混合体系,在把水送去污水处理厂之前,企业还需要额外的过程把水从有机体系中分离出来。

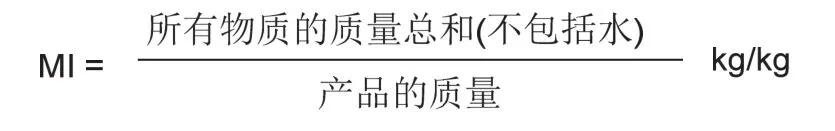

当然也有一些企业认为,水非常廉价且对环境污染较轻,所以不将其计算在废物之列。为了区别PMI,这一指标用质量强度(mass intensity,MI)来表示。

从上述定义可知,环境因子EF = MI − 1。虽然环境因子与质量强度仅仅差了“1”,而这个数值恰恰代表了企业可销售的产品,也是其利润的来源。衡量质量强度MI的方法,可以进一步拓展至生产过程中的其他物质,例如溶剂强度(solvent intensity,SI)和水强度(water intensity,WI)。

7 生命周期评价(life cycle assessment,LCA)

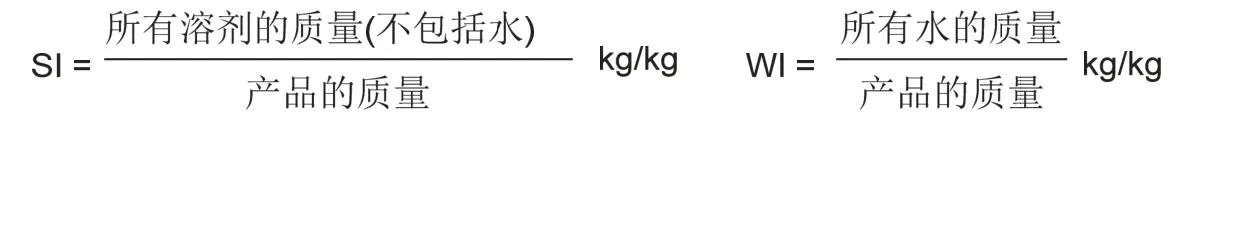

一个产品从原料精炼、预处理、生产、应用、循环到最终被废弃并处理,整个过程称为产品的生命周期。对于一条工艺而言,其对环境的影响不仅仅需要考虑排放的废物,还应纳入制造原料、溶剂、助剂等所消耗的能量和物质。除此之外,产品废弃后在环境中的持久毒性、积累毒性以及其降解物的可能毒性,也需要考虑。因此,生命周期评价是一种对产品“从诞生到坟墓”的全周期评价(图3)[14],主要针对取自自然界的原料、能源的消耗和向环境排放废弃物的数量与质量影响。

图3 产品生命周期评价指标及影响

生命周期评价是一种环境管理技术,它对产品生命周期的各个阶段进行跟踪,并做定量分析与定性评价,从而获得产品相关信息的总体情况,为产品制造工艺改进提供完整、准确的信息。用于生命周期评价(LCA)的主要指标包括:1) 产品全生命周期使用的原料(kg);2) 需要的全部能量(MJ);3) 全球变暖潜力值(GWP,每公斤CO2当量);4) 水资源消耗(kg);5) 原料制造时原油和天然气的消耗(kg);6) 酸化潜力值(AP,每公斤SO2当量);7) 富营养化潜力值(EP,每公斤PO43−当量);8) 光化学臭氧形成潜力值(POCP,每公斤乙烯当量);9) 在废物处理前全部有机碳的使用量(TOC,kg);10) 对人体的毒性(每公斤1,4-二氯苯当量);11) 环境毒性(每公斤1,4-二氯苯当量);12) 土地使用(m2/年)。

由于完整获取上述各类数据较为困难,对产品的全生命周期进行精确评价几乎是一项不可能完成的任务。例如,医药行业药物生产涉及的化学品通常在20个以上,完成评估需要每一个化学品的相关指标数据。如果再将上游原料的全生命周期考虑进去,则会进一步增加评估的复杂性。所以为了缩短评估周期,尽快确定最为绿色的工艺,许多公司都将导致全球气候变化的因素作为核心指标。21世纪早期,葛兰素史克公司(GSK)发展了一种针对合成化学的精简生命周期评价工具FLASCTM。该工具基于GSK公司全球供应链的碳足迹分析,来最终确定药品生产时排放到大气中温室气体的量[15]。当缺乏某一特定化学品的数据时,FLASCTM会基于同类物质,再经过统计学方法,给出一个估算的平均值。FLASCTM工具可以帮助那些没有LCA专门知识的科学家,从实验室到大规模生产各个阶段对合成路线进行评价,目前已被制药行业普遍采用。

8 绿色期望水平(green aspiration level,GAL)

绿色期望水平(GAL)是制药行业近年来发展的一种衡量工艺绿色化程度的工具[16]。相对于生命周期评价,该方法仅需要几类核心的指标数据,即可核算出工艺改进后所减少的废物排放量。其主要指标有四个:

1) 明确的合成起始点。

合成反应起始点的选择对于计算工艺的绿色化水平至关重要,某些工艺使用的起始原料,有可能是其他工艺的中间体甚至是产物。最近,全球几大制药公司对GAL衡量指标的起始原料做了明确的规定[17]:首先,原料的价格不得超过100美元/mol;其次,起始原料可以是列在行业内大公司原料目录里的试剂,并且它们都有明确的价格;最后,批量报价或自定义报价的试剂不能算作起始原料。

2) 完整工艺的环境因子(complete environmental factor,cEF)。

如前所述,在计算环境因子时,水并没有包括在废物之列。但制药行业的废物是考虑水的。为了以示区别,这里的环境因子用cEF来表示,它与PMI直接关联,cEF = PMI − 1。

3) 商业化药物生产中所产生废物的历史平均值。

这个平均值是目前商业化药物生产过程的平均cEF值(156 kg·kg−1)与它们平均复杂度(5.9)的比值,为26。当然,它只是通过统计学方法计算出的一个均值。相信随着制药业绿色化水平的不断提高,这一数值也会随之做出相应的调整。

4) 药物理想合成工艺的复杂度。

复杂度(complexity)是GAL中的一项重要指标。药物分子合成路线通常较长,同一分子合成路线也不尽相同。合成路线中形成碳碳键、碳杂原子键的反应步数,加上策略性的氧化还原过程来形成目标分子中官能团的步数即为GAL的复杂度。而非策略性的氧化还原、基团保护与去保护、官能团之间的相互转化则属于辅助步骤,不计入复杂度[18]。有些文献也会把动态动力学拆分、结晶诱导手性拆分、手性柱分离等过程也列入辅助步骤之中。与复杂度相对应的还有一个工艺理想度(ideality)的衡量指标,它定义为:复杂度/总步数× 100%。

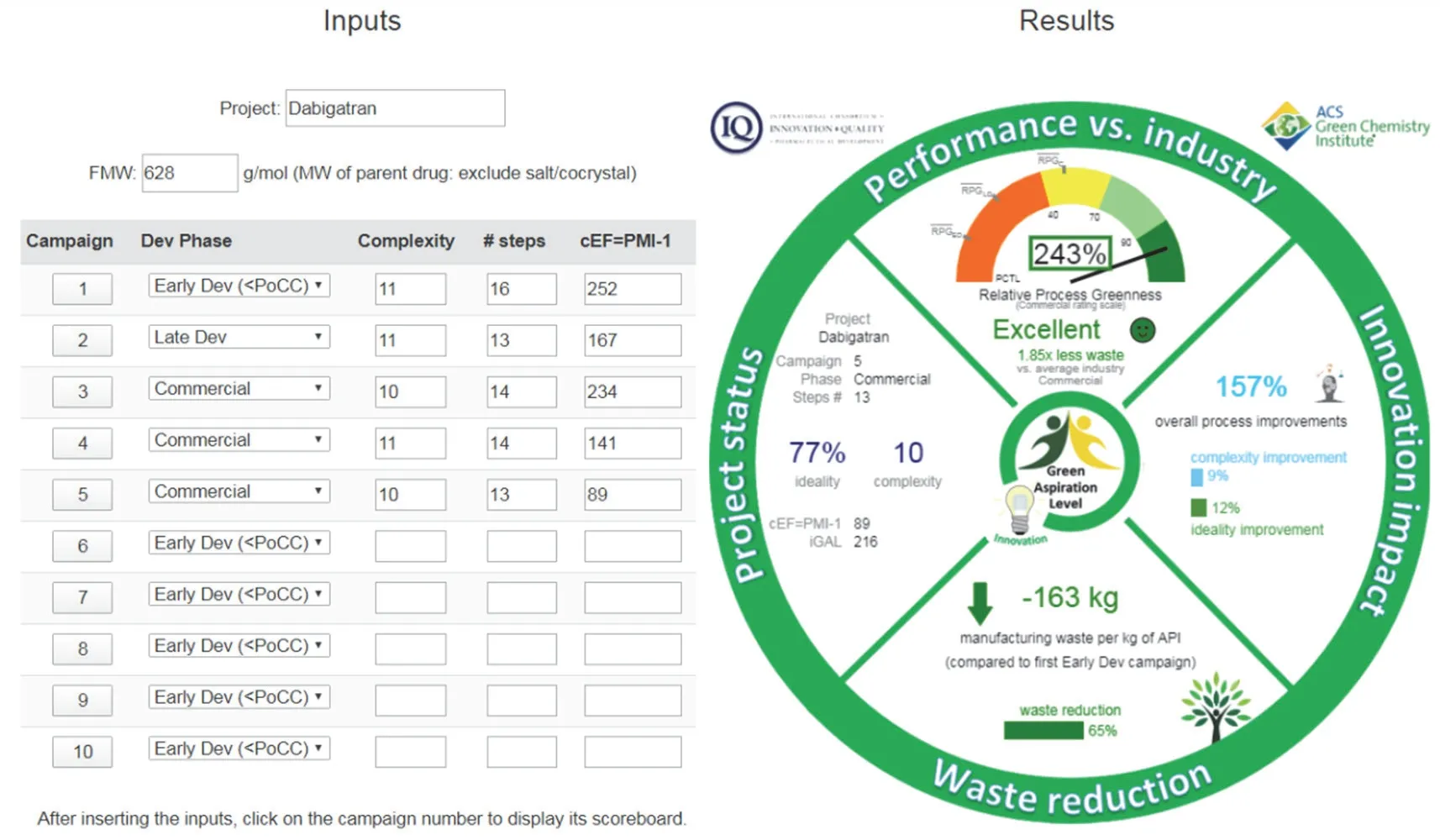

基于以上指标,药物生产工艺的GAL = 复杂度× 26 kg·kg−1。而工艺的相对绿色化程度(relative process greenness,RPG) RPG = GAL/cEF。ACS GCI在其网站上推出了一个简易的绿色化学创新评分卡计算器,只需要输入目标药物的分子量、复杂度、总步数和cEF,即可得出反应的绿色化程度以及废物的减排量[19]。我们以商业化的药物达比加群(Dabigatran)为例,通过创新评分卡对其几条合成工艺的绿色性做一个评价(图4)[20]。

图4 达比加群工艺创新评分卡

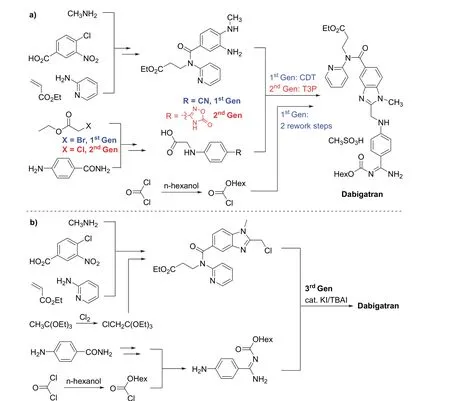

达比加群是新一代口服抗凝药物,属非肽类的凝血酶抑制剂(DTIs),用于预防非瓣膜性房颤患者的卒中和全身性栓塞。达比加群三条商业化的合成路线如图5所示。与第一代商业合成路线相比,第二代路线使用更加高效和环境友好的三丙环磷酐(T3P)为偶联试剂,并避免了脒类基团的后期引入。而第三代路线直接使用对氨基苯基脒盐酸盐为试剂,避免了基团的保护,并且使用催化量的KI和四丁基碘化铵(TBAI)为偶联试剂,在放大反应规模的同时也提升了反应的选择性和产率。

图5 达比加群合成工艺

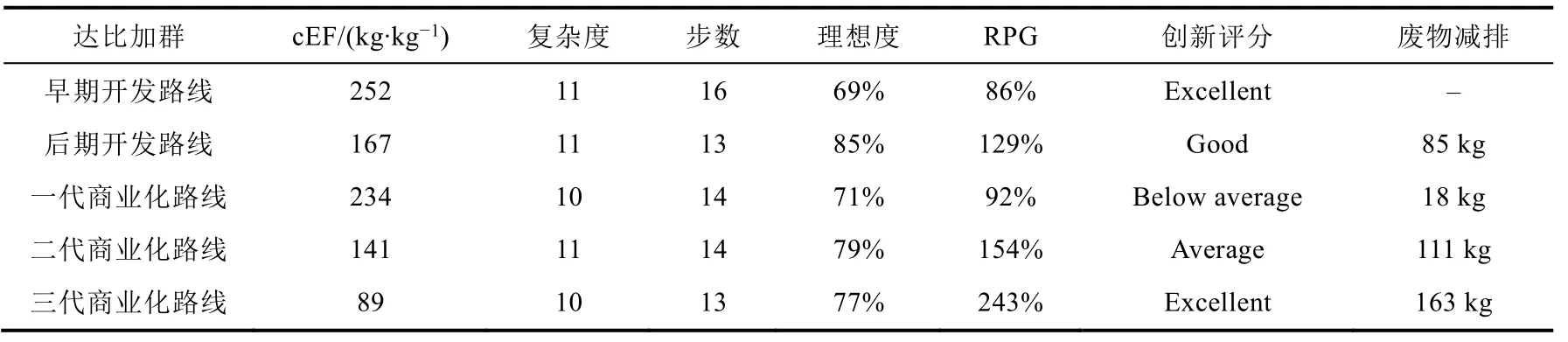

表1列出了达比加群早期、后期以及三条商业化合成路线的cEF、复杂度和合成步数。将这三项指标以及分子量输入在创新评分卡,它会自动计算给出工艺的理想度、RPG、创新评分以及废物减排量(图4)。需要注意的是,创新评分是根据相对绿色化程度(RPG)给出的。对不同阶段的工艺,RPG要求也不同。早期开发路线,RPG大于66%的为“excellent”,48%–66%为“good”,29%–48%为“average”。后期开发路线,RPG大于146%的为“excellent”,103%–146%为“good”,59%–103%为“average”。而对于商业化路线,“excellent”的RPG需大于222%,“good”的标准在168%–222%之间,“average”为113%–168%。由表1及图4可以看出,相比于比早期合成路线,第三代商业化工艺的理想度为77%,绿色化程度(RPG)提高了157%,每生产1 kg药物可减少废物排放163 kg。

表1 达比加群各阶段制造工艺的创新评分

9 结语

过去几十年,学术界和工业界一直在讨论如何正确地使用恰当的绿色化衡量指标,来促进商业界、政府和化学行业对绿色化学的重视以及落实。早期的指标主要聚焦于反应或工艺所产生废物的量化上,现在的绿色化衡量指标考查的范围则更为广泛和综合,涉及原料来源、生产过程、产品的使用和废弃等诸多方面。我们很难判断究竟哪一类指标是最优的,但毫无疑问,这些量化评价指标的出现,极大地推进了绿色化学的发展,也为企业科技创新、技术升级、提高声誉提供了新的契机。随着环境保护意识越来越深入人心,化学企业也应该合理地应用这些绿色化衡量指标,改变传统观念,增强社会责任感,为自己披上“绿色”的外衣。