从某低品位炭质钒矿石中酸浸-萃取-氨沉淀提钒实验研究

2021-07-14程倩王明宁新霞李洁曹欢郭金玉

程倩 ,王明,宁新霞,李洁,曹欢,郭金玉

(西安西北有色地质研究院有限公司,陕西省矿产资源综合利用工程技术研究中心,陕西 西安 710054)

钒是一种重要资源,主要用于钢铁和化工等行业,被称为钢铁行业的“维生素”,钢含钒犹如虎添翼[1]。我国是钒资源比较丰富的国家,目前最具开发价值的钒矿主要有钒钛磁铁矿、钾钒铀矿、石煤钒矿3种,从钒矿中提钒具有极其乐观的市场前景[2]。钒冶炼的传统工艺为钠化焙烧-浸出工艺,但生产过程中会产生有毒气体Cl2及HCl,因此这种工艺国家明令禁止采用[3]。

目前,从含钒矿石中提取的常用方法是湿法。其第一步是将钒从物料中溶解到溶液中,所用方法是盐化焙烧及酸、碱浸出;第二步是从溶液中分离V2O5,可采用的方法有沉淀法、萃取法、离子交换法等[4-7]。已有的湿法工艺,钒提取率相对不高并存在严重的环境污染问题[8-9],且机制研究不足。实验研究了从钒矿石预处理产品焙砂中不加任何助浸剂直接酸浸,其浸出液采用还原-中和-萃取-沉淀工艺提取钒,最终得到纯度较高的五氧化二钒产品。

1 实验部分

1.1 实验原料

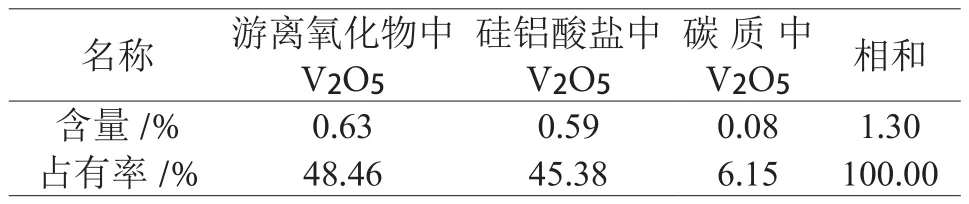

实验原料为炭质钒矿,其中五氧化二钒质量分数为1.23%,粒度-0.074 mm 12.79%。表1为炭质钒矿预处理后的焙砂钒物相分析。

表1 炭质钒矿预处理焙砂钒物相分析Table 1 Phase analysis of vanadium in carbonaceous vanadium ore pretreatment calcine

由表1可知,较大部分钒(45.38%)以镶嵌态赋存于难溶的硅铝酸盐中,因此这部分钒较难浸出;表2为该钒矿焙砂的化学成分分析结果。

表2 某钒矿焙砂的化学成分/%Table 2 Chemical composition of vanadium ore pretreatment calcine

由表2可知,该钒矿为炭质硅酸盐型低品位钒矿,SiO2的含量较高为77.52%,V2O5的含量较低,为1.23%,此外,Al、Fe、K、Ca、Mg等的含量也相对其他矿体要高,因此,对该钒矿采用酸浸方法回收钒时,由于硅等杂志的包裹等因素影响,使得钒的回收率较低。

1.2 实验试剂

浸出试剂:98%硫酸、氟化钙(AR)、氟硅酸钠(AR)、氯酸钠(AR)。

萃取试剂:V2O5萃取剂P204、协萃剂TBP、稀释剂磺化煤油。

1.3 实验方法及原理

实验方法:首先将炭质钒矿进行预处理(焙烧),焙砂经硫酸浸出后过滤分离,并用焙砂质量的50%的热水洗涤2 ~ 3次,浸出液后续备用,浸出渣堆存;将浸出液还原-中和后利用萃取剂12.5%P 204 + 5.0% TBP +82.5% 磺化煤油进行萃取,得到负钒有机相,再经1.5 mol/L的硫酸溶液反萃,反萃液经氨水沉钒得沉淀钒渣,烘干焙烧即得V2O5产品,实验工艺见图1。

图1 炭质钒矿提钒工艺流程Fig.1 Vanadium extraction process of carbonaceous vanadium ore

实验原理:在浸出过程中,炭质钒矿矿物中的钒一般只有V3+和V4+,且V3+占极大比例,主要存在于伊利石或云母晶格中,为将钒从伊利石或云母中浸出,必须破坏含钒矿物伊利石或云母的结构。矿石经预处理后直接进行酸浸,在一定的温度、强酸条件下,可直接破坏伊利石或云母结构,从而将钒释放出来,同时低价钒被氧化成四价后被硫酸溶解,再经固液分离得到硫酸钒溶液;在萃取过程中,酸性介质条件下P204萃取VO2+是阳离子交换过程,反应为:

最终得到的富钒有机相利用无机酸1.5 mol/L硫酸溶液进行反萃,反萃液氧化-氨水沉钒得到钒的铵盐沉淀(NH4)2V6O16,沉淀经过滤、洗涤、焙烧成V2O5产品。

2 结果与讨论

2.1 直接酸浸实验

2.1.1 硫酸用量对钒浸出率的影响

浸出条件:取一定量的钒矿预处理产品焙砂,其粒度-0.074 mm 12.79%,按一定比例加入硫酸(98%),控制浸出温度90℃,浸出时间8 h,液固比1.5:1,硫酸用量对钒浸出率影响见图2。

图2 酸用量对V2O5浸出率的影响Fig.2 Eあects of diあerent sulfuric acid on vanadium leaching

不同硫酸用量浸出实验结果表明:硫酸用量增加,钒浸出率随之增加,当硫酸用量从15%增加至35%时,渣汁钒浸出率为42.77%提高至76.23%,在较高的酸用量条件下,可以获得较大的五氧化二钒浸出率,这是因为钒主要集中在伊利石或云母中,在强酸作用下,可直接破坏伊利石或云母结构,从而将钒释放出来,同时低价钒被氧化成四价后被硫酸溶解,达到提高钒浸出率的目的;但考虑硫酸用量偏大,后续中和碱用量过大,且硫酸用量大于25%,钒浸出率涨幅较小,综合考虑较适宜的硫酸用量为25%。

2.1.2 不同助浸剂对钒浸出率的影响

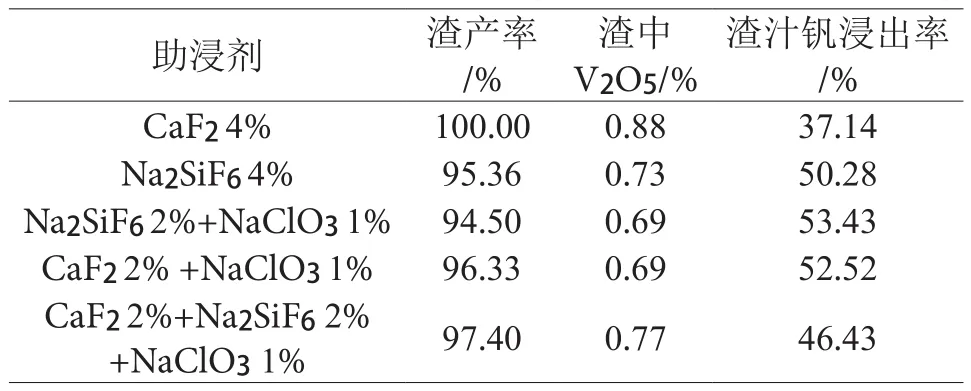

钒矿酸浸过程中,为了有效降低耗酸量和后续中和用碱量,降低生产成本,通常会加入助浸剂进行酸浸实验,最常用的助浸剂为含氟助浸剂。由于钒矿物中钒主要赋存于伊利石或云母中,添加含氟助浸剂后,伊利石或云母发生化学反应的ΔG明显下降,表明其发生化学反应变得更容易,即伊利石或云母结构更容易遭到破坏,实质是助浸剂中的F-促进了晶格结构中Si-O键及Al-O键的断裂,伊利石或云母中的钒更容易溶出。因此本实验选择含氟助浸剂,分别为CaF2、Na2SiF6、Na2SiF6+NaClO3、CaF2+NaClO3、CaF2+Na2SiF6+NaClO3,浸出条件如下。

浸出条件:钒矿预处理焙砂粒度-0.074 mm 12.79%,硫酸用量为矿石质量的25%,浸出温度90 ℃,浸出时间8 h,液固比1.5:1,助浸剂种类及用量对钒浸出的影响实验结果见表3。

表3 不同助浸剂对钒浸出率的影响Table 3 Eあect of diあerent leaching aids on vanadium leaching

表3结果表明:当添加组合助浸剂Na2SiF6+NaClO3时,浸出效果较好,渣汁钒浸出率为53.43%。

综合上述结果表明,不添加任何助浸剂直接酸浸所得钒浸出率高于添加助浸剂的直接酸浸,从成本角度考虑,不添加助浸剂更有利于钒的浸出。

2.2 提钒实验

本实验采用“直接酸浸-还原-中和-萃取-沉淀-焙烧-V2O5产品”工艺进行提钒,其中第二阶段萃钒原料为浸出阶段所得的浸出液,根据2.1浸出实验得出,实验所选择的浸出条件为浸出温度90℃,浸出时间8 h,液固比1.5:1,粒度-0.074 mm 12.79%,硫酸用量为25%,此时钒浸出率为67.44%,浸出液中V2O5含量为5.82 g/L。

2.2.1 浸出液还原-中和实验

由于P204 对V5+的萃取能力要高于V4+,因此,需要用还原Fe粉将V5+还原为V4+同时将浸出液中的Fe3+还原为Fe2+,其还原机理如式(1)、(2)。

取一定量的浸出上清液进行铁粉还原实验,加入一定量的铁粉(按浸出液含铁量的倍数添加),控制还原温度40 ~ 45℃,静置反应(无搅拌),待反应电位小于100 mV时,终止反应,此时还原后液的pH值在0.5 ~ 1。上述还原后液中加入石灰进行中和反应,并调节pH=±2,经过滤得到中和后液,实验结果见表4。

表4 浸出上清液还原-中和实验结果Table 4 Test results of leaching supernatant reductionneutralization

实验结果表明,还原过程中,加入铁粉用量为浸出上清液中全铁含量的2.5倍时,中和后液中V2O5回收率为65.51%,而当加入铁粉含量为全铁的1.5倍时,V2O5回收率可高达77.23%。因此当加入铁粉用量为全铁的1.5倍时,更有利于后期五氧化二钒产品的生成。

2.2.2 萃取提钒实验

钒浸出液的除杂和富集采用溶剂萃取法。萃取体系采用12.5%P204 + 5.0% TBP +82.5% 磺化煤油(三者配制均为体积分数),以便提高萃取率。在萃取过程中,酸性介质条件下P204萃取VO2+是阳离子交换过程,反应为:

TBP作为协萃剂,与P204对钒进行协同萃取,其反应可表达为:

式中HA代表P204,它单独萃取钒时,萃合物分子中仍含有配位水。当中性萃取剂TBP参与萃取,取代了配位水,生成混合配合物,使萃合物的亲油性得到提高,增加了分配比。因此加入协萃剂TBP更有利于钒的萃取。

实验采用萃原液为上述中和后液,此时pH=2.6,利用12.5% P204 + 5.0% TBP +82.5%磺化煤油萃取体系对V2O5进行萃取,萃取级数为3级逆流萃取,萃取体积比为:有机相/水相=1 : 1,萃取时间为3 min。检测萃余液中TFe和V2O5的含量,分别为8.80与0.97 g/t得到一级萃取率为78.63%。

2.2.3 反萃提钒实验

用1.5 mol/L硫酸溶液对富钒有机相进行反萃,有机相与硫酸溶液的体积比为2 : 1,反萃次数3级,反萃时间为3 min。利用饱和有机相进行反萃,通过检测反水中V2O5含量为27.11 g/L,推算出反水中含V2O51.2130 g。

2.2.4 反水氧化-沉钒实验

将上述反水再用氯酸钠进行氧化,使溶液中被还原成四价的钒再次被氧化成五价钒,氧化温度60℃,氧化时间1 h,电位>1000 mV;利用氨水调节pH=±1.5,反应完成后进行沉钒实验,沉钒温度90℃,沉钒时间2 h,再经过滤烘干得到钒粗精矿,最后在525℃的高温下煅烧2 h,反水经氧化-沉钒-煅烧最终得到钒精粉,钒精粉中V2O5含量为97.14%,含量较高,达到了化工粉状产品V2O5≥97% 的要求。

3 结 论

(1)直接酸浸和加助浸剂实验结果表明,直接酸浸(不加任何助浸剂)更有利于钒的浸出,当硫酸浓度为35%,浸出温度90℃,浸出时间8 h,液固比1.5:1时,钒的浸出率高达76.23%。

(2)浸出上清液还原-中和过程中,还原铁粉添加量为上清液中全铁含量的1.5倍,还原温度40 ~ 45℃,反应电位小于100 mV,还原后液的pH值在0.5 ~ 1,再用石灰中和,使其pH值在2左右,此时中和后液中V2O5回收率可达77.23%。

(3)通过萃取实验,最终制得纯度达97.14%的V2O5,达到了化工粉状产品V2O5≥97% 的要求。

(4)工艺过程中不产生氯化氢、氯气等有害气体,所产生的洗水、萃余液等可循环使用,不仅节约了部分硫酸和水,还减少了废水排放,而少量工业废水可采用石灰中和处理后达标排放,对环境基本无污染。