谦比希铜矿膏体充填料浆流动性测试

2021-07-10焦华喆陈新明杨柳华

李 辉 许 斌 王 娜 焦华喆 陈新明 杨柳华

(1.中色非洲矿业有限公司谦比希铜矿,赞比亚 基特韦 22592;2.河南理工大学土木工程学院,河南 焦作 454003;3.中国地质环境监测院,北京 100081)

膏体充填指的是先将排放出的低浓度全尾砂料浆进行深度脱水,之后与其他材料混合在一起,经过均匀搅拌形成高浓度膏体料浆,再使用泵压输送等手段将其运送到采空区完成充填[1-2]。膏体充填是解决采空区和矿山固废(如尾矿、废石等)问题的有效方式[3-4],在减弱充填工作对回采干扰的同时可以完成绿色矿山建设[5-6],由尾砂浓密、膏体制备和管道输送三大步骤组成,其中,尾砂浓密是首要步骤,当前该技术发展所面临的瓶颈主要是超细尾砂脱水问题[7];管道输送是膏体充填技术的关键,决定着能否成功输送膏体[8],管道输送的效果很大程度上取决于膏体流动性,流动性越好,输送效果越佳,充填越高效。因此,研究膏体流动性对高效应用膏体充填技术十分重要。目前,普遍采用环管实验获得膏体充填时管道输送阻力以研究管道输送膏体的流动性[9]。环管实验系统主要组成部分有:尾砂浓密系统、膏体制备泵送系统、循环管路和数据采集系统[10],相比于其他测试流动性的实验,由环管实验测出的数据对于工业应用更具有代表性。

谦比希铜矿膏体充填技术的应用有效提高了该矿场技术经济指标,具有较好的参考价值。本研究首先由膏体充填的三个基本组成系统对膏体充填方案进行了介绍;同时结合矿区充填背景设计了对应的环管实验,对实验流程及实验仪器进行了详细说明;最后通过环管实验测试了膏体在不同浓度及配比条件下的流动性,得到最佳充填浓度及最佳灰砂比,确保膏体可高效输送到开采回填区。

1 膏体充填系统

尾砂浓密、膏体制备和膏体输送三大系统共同组成膏体充填系统。尾砂浓密是首要环节,可实现低浓度尾砂浓密脱水[11];膏体输送系统对膏体能否成功输送到开采回填区起关键作用。依次经过这三个系统,可将由低浓度选厂尾砂制备出的合格膏体输送至开采回填区。

(1)尾砂浓密系统。尾砂浓密系统是制备膏体的核心环节,同时技术难度也最大。通常选厂供应的尾砂浓度较低,需先将其脱水使浓度提高。传统工艺方法为采用陶瓷过滤机或真空带式过滤机,但由实践证明该工艺并不理想,细小颗粒尾砂会造成滤布网眼堵塞从而影响生产效果。近年来,基于絮凝沉降技术的深锥浓密机发展迅速,被广泛应用于尾砂脱水工艺[11]。故本项目采用深锥浓密机设备,型号为DORR型,由德国FLSmidth公司生产,机身直径为18 m。根据谦比希铜矿矿区条件及工艺要求,浓密机共分低位循环、高位循环、高位回流、底流稀释以及底流排放5种运行模式。此外,尾砂浓密系统主要还包括尾矿来料装置系统、絮凝剂添加系统。

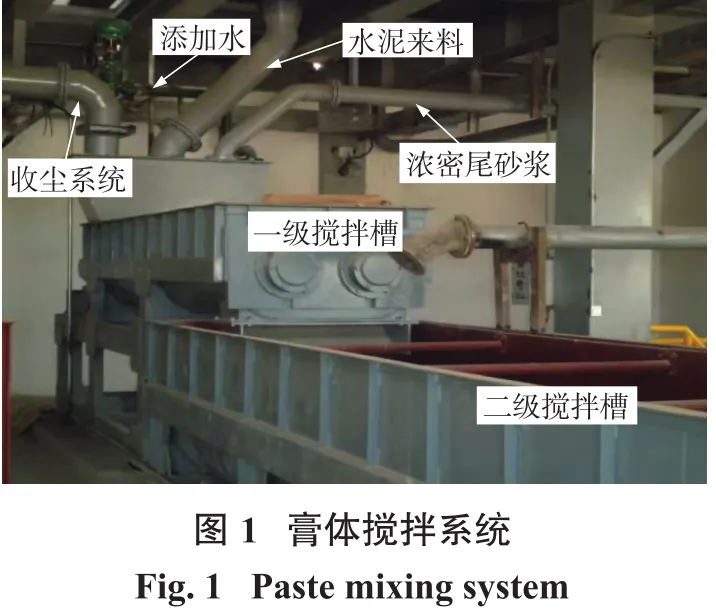

(2)膏体搅拌制备系统。膏体搅拌设备选用常州市新武机械有限公司生产的双轴螺旋搅拌机,其分为一段搅拌及二段搅拌,如图1所示。为了自动控制搅拌槽料位,以及获得最佳的搅拌效果,于二级搅拌槽上安装了音差料位计,监测信息与浓密机尾矿给料连锁控制,自动调整给料量。

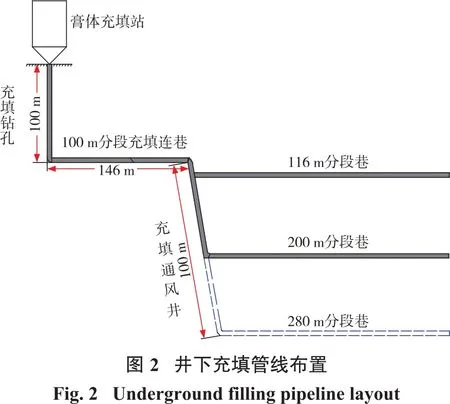

(3)充填泵送系统。前期研究得到谦比希铜矿东南矿区矿体的充填倍线较大,基本不存在自流输送的可能,管道输送必须采用泵压输送。图2为井下充填管线布置,制备好的膏体经德国Putzmeister公司生产的KOS 2180 HP高密度固体泵输送到100 m水平处充填联络道,经充填通风井按顺序抵达各开采分段,再沿水平管道进入充填采场。目前充填通风井及其管道敷设已施工至216 m,该水平以上的采场已具备膏体充填条件,216 m以下的充填管缆井已开始施工。依据目前已完工的管路,以最远充填矿体采场为例计算得到系统最小充填倍线(116 m分段)为7.73,最大充填倍线(200 m分段)为14.6。

2 环管实验

基于上述膏体充填方案,设计出相应配套的环管实验系统设备,通过环管实验确定最佳膏体充填浓度及最佳配比,保障充填膏体具有一定流动性从而能高效输送至开采回填区。

2.1 实验系统

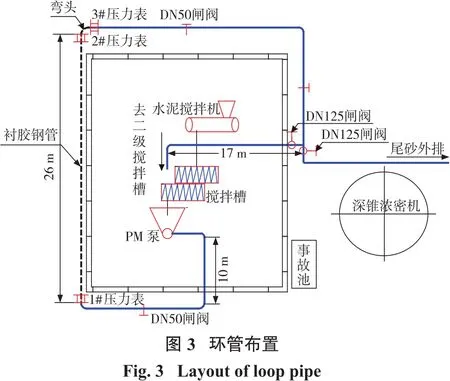

环管具体布置见图3,环管实验流程大致为:浓密尾矿浆与水泥在搅拌槽内充分拌合,经PM柱塞泵进入地表环管系统,循环后回到二级搅拌槽,在此过程中保持系统各设备长时间运行。其中水泥添加、膏体搅拌以及充填泵送的控制和显示均由DCS控制室统一操作。循环管道总长度约80 m,采用南非衬胶钢管,其壁厚15.5 mm,外径152 mm,内径121 mm,抗压强度为4 MPa。环管上共安装智能压力变送器3块,1#及2#压力表用于检测水平直管的沿程阻力,间隔距离为27 m,2#及3#压力表用于检测弯头的阻力损失。为了便于观察膏体的流动性能,每次试验结束后的膏体直接外排至深锥前方的空地上,最后用铲运机进行处理。图4~图5为部分构件,其中,管道弯头为90°垂直弯头,半径约0.41 m。

2.2 检测仪器

(1)膏体流量检测。膏体流量检测采用德国KROHNE(科隆)公司生产的OPTIFLUX 4300C型流量计,规格为DN150,量程为0~300 m3/h,置于充填泵出口位置,试验过程中可以通过控制PM泵的泵速进而控制系统流量。

(2)浓度检测。膏体料浆浓度检测采用美国Thermo核子工业密度计,置于PM充填泵出口,主要由三部分组成:放射室、探测器和主机,其原理是γ射线在穿过膏体后强度会衰减,主机可根据探测器接收到的射线强度信号计算出膏体料浆的密度,再根据浆体、介质的密度计算出膏体浓度。

(3)压力检测。在管道上安装多个压力传感器可以测得膏体在管道内流动的压力损失情况,两压力传感器的差值即代表膏体在这段管道内的压力损失。试验采用重庆横河川仪公司生产的隔膜式智能压力表,量程为0~14 MPa,安装位置位于接近管道弯头处。

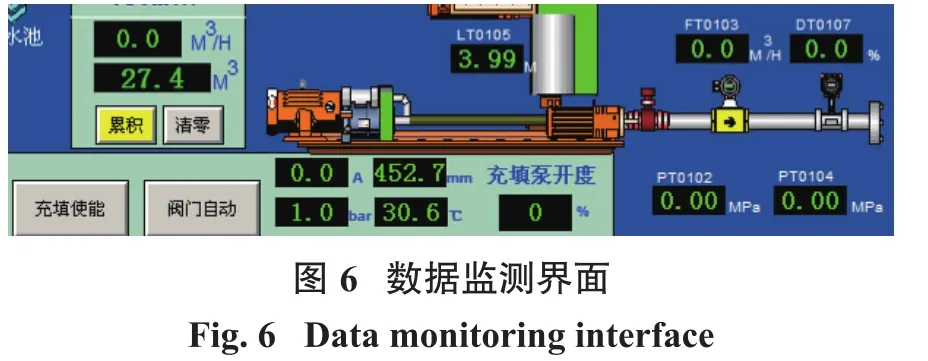

上述3种检测仪器的监测数据均由DCS控制室数据采集系统实时记录并显示,以备后续分析。数据采集页面如图6所示,图中FT0103为流量,DT0107为浓度,PT0102、PT0104分别为1#、2#压力表数据。

2.3 实验方案

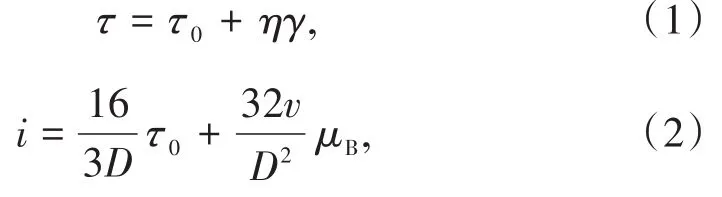

本次环管试验的主要内容之一是测试不同浓度及配比条件下膏体的流动性能。考虑浓度范围为67%~72%,灰砂比为0(即全尾砂)、1∶8、1∶12及1∶16,测试指标为相应条件下的塌落度及流变参数,其中,流变参数是计算浆体在不同流速条件下沿程阻力的关键参数,通过环管试验数据求解出相应的流变参数,能为井下管线布置提供理论依据。本试验将膏体视为Bingham流体[5],其流变模型如式(1),沿程阻力损失与流变参数的关系如式(2),通过式(2)反算可求得不同配比及各浓度条件下相应的屈服应力τ0及塑性粘度值μB。

式中,τ为剪切应力,Pa;τ0为屈服应力,Pa;η为塑性粘度,Pa·s;γ为剪切速率,s-1;i为沿程阻力损失,MPa/km;D为管道直径,mm;v为输送速度,m/s;μB为膏体物料塑性粘度,Pa·s。

对于同一灰砂比的膏体,可通过在浆体循环过程中添加水量的不同进而调整料浆浓度。在实验过程中,首先进行高浓度料浆不同灰砂配比的环管实验,待实验完成后,开启搅拌槽上方的气动调节阀,加入一定量水以降低浆体浓度,再对该浓度条件下料浆的塌落度及沿程阻力进行测试,完成低浓度料浆环管实验,该方法可实现只用1组试验材料就能完成3种浓度条件下膏体流动性测试。

2.4 实验分析

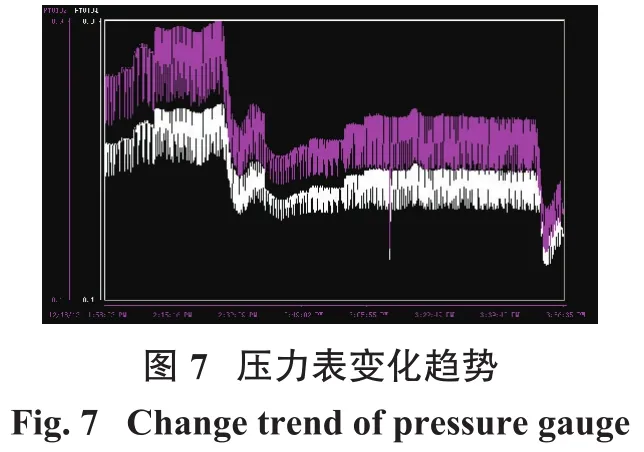

分别对不同灰砂配比、不同浓度膏体在不同流量条件下的压力数据进行测试,获得对应的沿程阻力,图7为灰砂比1∶16的膏体在不同浓度条件下压力变化趋势,前半部分为浓度70.4%时不同泵速下的压力变化,后半部分为浓度68.7%时压力变化情况。通过观察发现:浓度越高,系统压力越大。

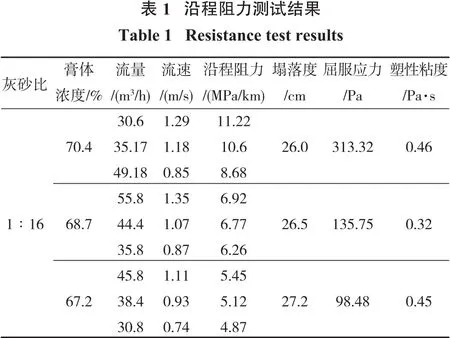

在试验过程中也对坍落度进行了测试,并根据式(1)、式(2)求解了屈服应力及塑性粘度,结果表明:在膏体充填浓度为66%~68%,灰砂比1∶16时膏体流动性较好,此时对应的沿程阻力约4.5~6.5 MPa/km,塌落度约26~28 cm,对应的实验结果如表1所示。

3 结论

通过环管实验,测试了谦比希铜矿东南矿区膏体充填方案在不同浓度及灰砂配比条件下对应的膏体流动性能。为确保膏体能够高效输送至开采回填区,推荐膏体充填浓度66%~68%,灰砂比1:16,此时膏体流动性较好,沿程阻力约4.5~6.5 MPa/km,塌落度约26~28 cm,凝固速度快,有利于完成充填,保证了充填方案的经济性与实用性,为当地有效利用矿产资源提供了参考。