磷酸铁锂动力电池常温循环衰减机理分析

2021-07-10刘晓梅谢乐琼何向明

刘晓梅,姚 斌,谢乐琼,胡 乔,王 莉,何向明

(1清华大学核能与新能源技术研究院,北京 100084;2宁德时代新能源科技股份有限公司,福建宁德 352100)

相比于其他可充电池,锂离子电池能量密度高,循环寿命好,且无记忆效应,已被广泛应用于手机、笔记本电脑和数字电子等便携式电子设备[1-2]。近年来,随着锂离子电池集成化和大规模成组等技术快速发展,其成为最有可能替代传统化石能源作为汽车动力的使用技术之一。然而,锂离子电池作为一项发展中的技术,有很多难题还未攻克。Tesla Model S 的起火案例让人们意识到现在的技术并不完美,同时激发人们思考存在的问题。经过对各类失效电芯的解剖分析,人们意识到锂离子电池的发展必须解决容量衰减、内阻增大、内短路、胀气、热失控等难题。前人已有很多工作专注于解释三元电池的失效机理,引起失效的主要原因被认为是活性材料溶解、颗粒破碎,电解液分解、集流体腐蚀以及阳极副反应析锂等[3-4]。Atalay 等[5]针对寿命末期线性衰减、加速非线性衰减建立理论模型进行计算,认为电池容量衰减主要来自于SEI增厚、析锂和阳极孔隙压缩。同时,在研究机械力对电池影响的过程中,通过EIS测试发现机械应力最主要会影响阳极的动力学发挥,使得电池内部的副反应加速[6-7]。

现有文献大多针对三元锂离子电池进行研究,针对磷酸铁锂电池的研究文献较少。从磷酸铁锂电池的使用材料看,磷酸铁锂材料的化学性能在电池中相对稳定[8-10],很难出现活性材料溶解、颗粒破碎等问题[11-13];同时,目前商用化的磷酸铁锂电池电解液组分简单,添加剂种类少,期间发生的SEI反应和修复过程也相对简单。由于阴极稳定,且电解液简单,研究清楚磷酸铁锂电池的衰减机理更清晰地体现了阳极的反应机制,对锂离子电池失效机理认识有重要意义。

本文对商业化的磷酸铁锂电池进行研究,针对电池后期线性衰减的原因进行研究。通过实验数据与反向拆解相结合的方式,揭示了电池常温使用过程中衰减至失效的主要原因。

1 实验

实验选用同一批次的宁德时代科技股份有限公司生产的标称240 A·h电池,使用1 C在25 ℃进行充放电循环,循环充放电电压区间为2.5~3.65 V,电池使用三片钢制夹具用于仿真电池包中的电池受力情况,同时监控电池膨胀力的变化情况,使用的初始预紧力为300 kgf(1 kgf=9.80665 N)。循环测试使用新威CT-8002-5 V 300 A 设备,钢制夹具厚度为15 mm,使用科普瑞CPR162-5T-082 型压力传感器,使用腾达(TD)高低温实验箱维持常温测试。

在不同循环SOH(健康状态)状态拆除一颗电池进行分析,拆除的SOH 为88%、84%、80%。拆除电池后放电至2.5 V 进行拆解,在威格SG2400/750TS 手套箱中取出阴阳极极片,使用DMC 将一面的活性物质擦除,在手套箱中自然晾干。将阴阳极极片冲成直径14 mm的圆片,均使用0.6 mm厚度锂片作为阳极,使用直径15 mm Celgard 2400隔膜圆片装配CR2032扣式电池。另取擦除单面的阴阳极极片,阴极冲成42.5 mm×49.5 mm的极片,阳极冲成44 mm×51 mm,使用Celgard 2400 隔膜,将阴极、隔膜和阳极依次叠好,保证阳极每个边均大于阴极,且隔膜每个边都大于阳极,使用0.04 mm 直径铜线镀锂作为参比电极(在测试过程中镀锂),夹于隔膜中放入阳极和隔膜之间,使用0.4 mm 厚度铝塑膜进行封装,制成单层叠片三电极电池。电池均使用EC∶DMC∶EMC比例为1∶1∶1,1 mol/L LiPF6溶液作为电解液。

扣式电池使用Land CT2001A进行可逆容量测试,阴极的充放电区间为2.0~3.75 V,充放电电流为0.1 C;阳极的充放电区间为0.005~2.0 V,充放电电流为0.05 C。单层叠片三电极电池使用Solartron Analytical 1400进行EIS测试,频率区间为10 mHz~100 kHz,电压扰动振幅为5 mV。

2 结果与讨论

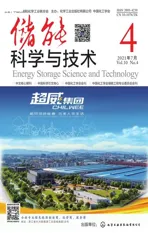

由图1(a)中可见,所有平行样品电池衰减趋势一致性良好。80%SOH可以达到5000圈,从电池循环到90%SOH开始电池衰减趋势变成直线。图1(b)是电池循环中平台压差的变化,可见电池循环中的平台压差缓慢增长约20%,对应于电池使用过程中极化增长。图1(c)是电池单圈最大膨胀力随循环的变化图,可见电池在92% SOH 之前膨胀力增长缓慢,这与电池设计时厚度方向已经预留一定量的空隙相关。随着电池内部空间被卷芯膨胀慢慢吞噬,90%SOH以后电池单圈最大膨胀力随SOH基本呈线性关系,可见电池的膨胀力增长与电池内部空间受限直接相关。

图1 电池循环状态Fig.1 Cycle life of batteries

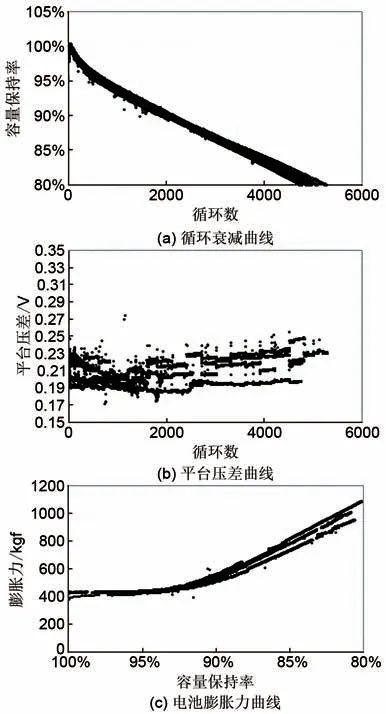

通过电池的容量曲线对电池常温循环中的容量衰减情况做进一步分析。图2(a)是不同SOH 的充放电曲线,电池充电阶段前1/3不同SOH循环基本一致,表明电池充电起始阶段阳极残余锂量基本一致。电池的单圈充放电库仑效率接近100%,这里使用充电的微分容量曲线(dQ/dV)对比分析电池的容量损失情况。由图2(b)可知,电池充电的dQ/dV曲线有3 个明显的峰,可以分别对应石墨的3 个嵌锂平台,从峰位置可见电池的极化水平先减小后增大,这和极片自由舒展导致极化降低以及SEI增厚导致极化增大,两者的共同作用规律一致。dQ/dV的峰面积可以计算得到石墨每个平台的嵌锂容量,从容量的损失情况可以反馈阳极的活性锂损失和活性位点损失(或者受阻)情况[14]。由图2(c)、(d)可知,随着循环SOH 降低,峰1 和峰2 的容量在前88%SOH 基本没有变化,表明石墨的活性材料并没有发生损失,在88%到80%SOH阶段石墨的容量基本呈线性下降趋势,且峰1 和峰2 容量下降的比例基本一致,对应于石墨的活性位点损失(或者受阻)。峰3 容量随着SOH 降低基本呈线性下降趋势,且到80% SOH 时峰3 的容量下降65%,是电池容量衰减的主要原因[14-15]。通过两者损失量对比,循环中阳极石墨的可逆脱嵌锂能力仅下降10%,低于电池的容量损失。基于以上结果可以认为,电池活性锂损失比石墨结构损失更快,是电池容量损失的主要原因。

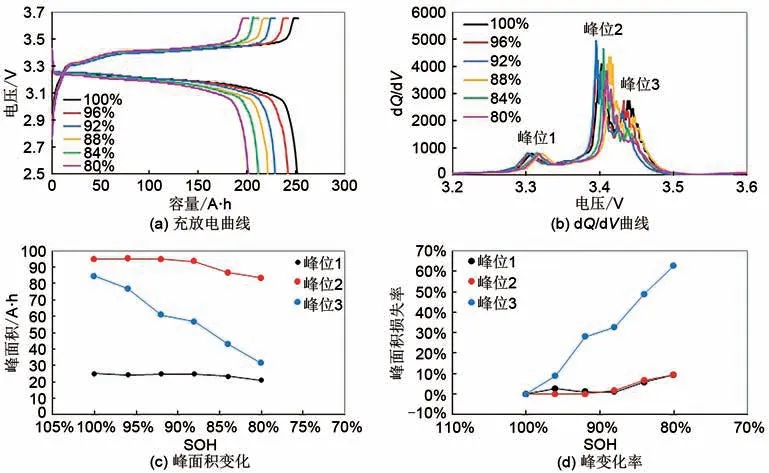

针对以上推测,进一步选取电池进行拆解,使用阴阳极极片分别对锂片制作扣电测试阴阳极的可逆容量[16]。由前文分析可知电池在88% SOH 以后才出现电池的活性位点损失(或者受阻),故选取88%、84%、80%SOH状态的电池进行拆解分析。由图3(a)可知,随着SOH 降低,电池中阴极材料的对锂克容量基本保持一致达到155 mA·h/g,接近商业化磷酸铁锂的粉末扣电测试容量,由于扣电测试补充了新的锂,容量恢复,表明在循环过程中阴极材料的结构并没有发生破坏,电池的容量损失主要来自于活性锂的消耗。阳极石墨的克容量发挥也没有非常大的差异[图3(b)],能达到335 mA·h/g,与商业化石墨的粉末扣电测试容量接近。值得一提的是,随着SOH 降低,阳极的极化水平略显增大趋势,SOH 由88%降低至80%,极化增长5 mV。此处扣电使用0.1 C 进行测试,由于电池的极化水平与电流成正比,可以想象电池在1 C使用时,阳极的极化增长可能是造成阳极活性位点无法正常发挥的重要原因[17-19]。

图2 电池SOH容量损失分析Fig.2 Analysis of capacity fading in batteries with different SOH

图3 拆解电芯阴阳极扣电充放电曲线Fig.3 Charge/discharge profile of coin cells whose electrodes disassembled from commercial batteries

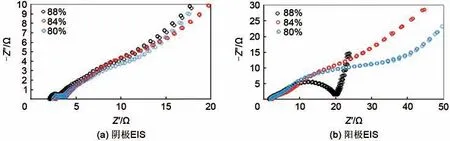

为了研究电池的动力学变化情况,将拆解的阴阳极片重新装配成单层叠片三电极电池,分别测试电池的阴阳极EIS,如图4所示。从不同SOH电池的EIS对比可知,阴极的Rct随SOH降低变化很小,曲线基本重合。阳极EIS 图谱随SOH 降低有明显变化,88% SOH 阳极可以观察到两个部分重叠的半圆,高频区半圆对应于SEI阻抗,中频区半圆与实轴交点Rct为20 Ω。随着SOH降低,高频区半圆对应的SEI阻抗变化并不明显,中频区半圆与实轴不相交,但半圆逐渐增大,依据半圆推算阳极的Rct明显增大。所以阳极Rct增大导致的动力学恶化是电池衰减的重要原因之一[20-21]。

图4 单层叠片三电极EIS测试Fig.4 EIS test on single layer tri-electrode cell

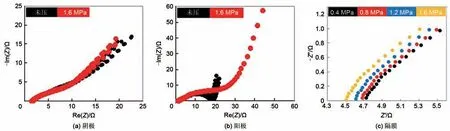

实际电池应用后期,膨胀力随着SOH 降低基本呈线性增长趋势[图1(c)],不同应力对电池的动力学会造成不同程度的影响。以88% SOH 的极片为例,使用单层叠片三电极电池测试施加应力后的EIS 情况。同时使用铝箔作为工作电极和对电极,与隔膜组成电池,测试隔膜在不同应力下的阻抗表现。由图5(a)、(b)所示,在电池受到1.6 MPa应力时,阴极的Rct基本不变,阳极的Rct约增长50%,动力学水平严重下降。同时,隔膜的欧姆阻抗随着应力增加而降低[图5(c)],但对低频段的扩散阻抗影响不大,这是由于隔膜受压后厚度变薄,电解液液层厚度下降,欧姆阻抗减小。隔膜虽然压缩变薄,其孔隙还足够锂离子扩散,所以对扩散阻抗影响较小。这与Mussa 等[6]新鲜极片对称电池在不同应力的阻抗研究结果一致,也与Sauerteig 等[7]电化学仿真结果一致。结合已有文献,可以说明应力对电池造成的影响在不同SOH状态是一致的,都会恶化阳极动力学,导致电池的副反应速度增大,最终体现为电池容量衰减。

图5 不同应力阴阳极及隔膜EISFig.5 EIS plots of cathode,anode and separator exerted with different stress

3 结论

通过分析商业化磷酸铁锂电池常温循环下的电化学微分容量分析、容量损失分析以及阴阳极材料容量衰减的分析表明,活性锂损失是电池容量衰减的主要原因。另一方面,电池阻抗随循环次数增加而增加,这也是电池性能变差的原因之一。通过本研究可以确定磷酸铁锂常温循环容量衰减主要来源于活性锂损失,而阴极磷酸铁锂和阳极石墨的活性物质在循环中没有发生本质改变。循环性能下降的主要原因是副反应导致的活性锂损失和循环过程中SEI增厚以及电池膨胀力增大导致的阳极动力学下降。以上结论有助于控制磷酸铁锂电池的容量衰减速率。