马钢低氧条件下的RH高效脱碳实践

2021-07-09熊华报

熊华报

(马钢股份公司四钢轧总厂 安徽马鞍山 243000)

为追求各工序全系统高效运行,“紧凑型、准时化”高效理念在马钢四炼钢厂生产中得到充分体现。原超低碳钢RH本处理脱碳时间高达18 min,为促进工序协同,实现效能提升一体化,现针对IF钢RH脱碳工艺进行了探索。

1 设备及工艺参数

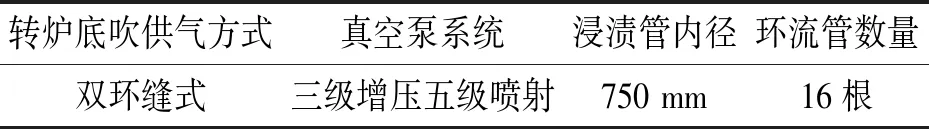

四炼钢厂300吨RH一期于2007年9月投产使用,极限真空度20 Pa,67 Pa条件下的真空抽气能力1200 kg/h。设备及工艺参数见表1、表2。

表1 关键设备参数

表2 关键工艺参数

2 真空脱碳关键因素及改善试验

2.1 转炉终点低氧含量冶炼工艺

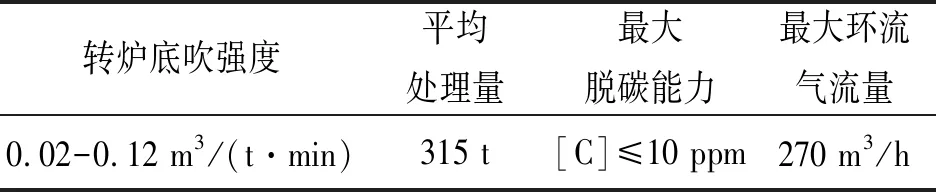

转炉顶底复吹具备吹炼平稳、化渣快、不易喷溅、钢水氧化性相对较低等诸多优势,是降低炼钢生产成本、提高钢水质量和各项经济技术指标的有效途径。马钢四钢轧300 t顶底复吹转炉,采用北京钢铁研究总院专利产品双环缝式底吹供气元件,每座转炉安装12个双环缝式底吹供气元件,每个供气元件有独立的气体流量自动化调节、控制系统。转炉采用复吹工艺后,熔池搅拌均匀,同时能在较大范围内调节底部供气强度,控制转炉内的搅拌力,底吹强度优化前后对比如下表。

表3 超低碳钢底吹模式设定

通过转炉底吹模式优化,制定合理的溅渣护炉制度,超低碳钢转炉碳氧积由0.0022降低至0.0016,IF钢转炉终点[C]:0.025-0.045%,[O]:350 ppm-500 ppm,平均终点氧410 ppm,炉后加入环保改性剂80 kg-200 kg,渣中全铁含量10%-16%,为RH自然脱碳创造了良好条件。

2.2 真空度

在一定条件下,真空度越高,与之对应的钢中碳含量越低,脱碳效果越好。在脱碳前期,快速提高真空度可提高钢水环流量,有利于脱碳反应进行。四炼钢厂真空泵设备采用三级增压五级蒸汽喷射泵,可在5min内快速将真空度降低至0.6mbar以下,具备高效脱碳基础。

2.3 炉渣氧化性对脱碳的影响试验

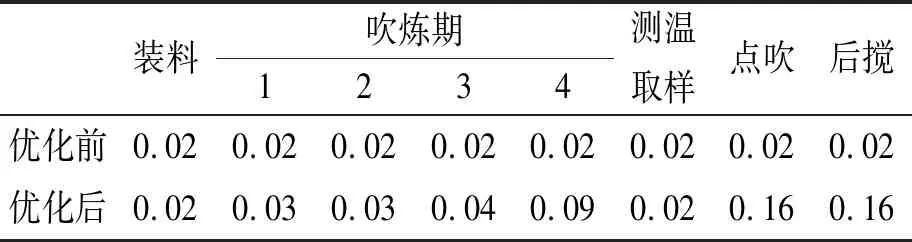

通过调整转炉炉后改质工艺,渣中全铁含量控制在8%-14%,适当提高了炉渣氧化性,在冶炼IF钢时对RH不同脱碳时期取样跟踪,炉渣氧化性与RH脱碳速率的关系曲线如下图1。

图1 炉渣氧化性与脱碳速率的关系

实验结果表明,在其余工况相同条件下,炉渣氧化性升高,随着脱碳反应的进行,渣-钢界面氧平衡被打破,炉渣中的氧向钢水中传递,RH前期脱碳速率明显加快,脱碳结束时刻提前至真空处理13 min-15 min,相比原工艺,深脱碳时间可缩短4 min。

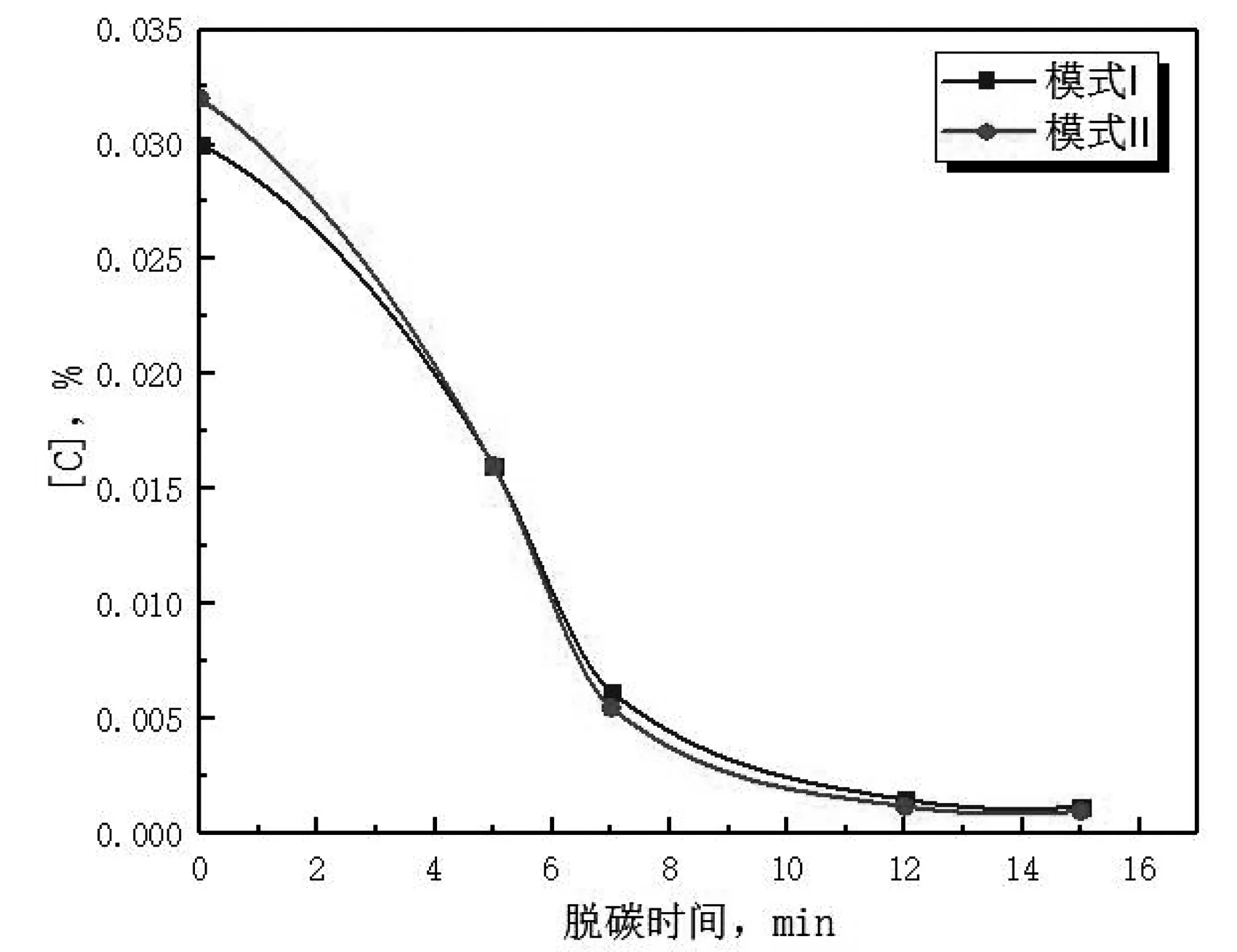

2.4 提升气体流量对深脱碳的影响试验

真空处理开始后,随着真空度的快速下降,碳氧反应剧烈,为减少真空槽内喷溅,脱碳前期提升气体流量不易过大;在脱碳中期,随着碳氧含量的快速下降,适当提高提升气体流量可提高钢水环流量,有利于脱碳反应的进行。优化前后提升气体流量见下表4。

表4 不同脱碳阶段提升气体流量

不同提升气体模式下RH脱碳过程见下图2。

图2 不同提升气体模式下脱碳速率

提升气体模式优化后,统计IF钢生产实绩,脱碳结束[C]>12 ppm的比例由原来的27.2%下降至12.5%,RH处理周期由原来的30 min下降至25 min,改善效果明显。

3 结论

转炉强底吹工艺可显著降低碳氧积,保障了低氧出钢,为RH进站提供较好条件。

渣中全铁含量越高,RH脱碳速率越快。

优化RH脱碳期提升气体流量,可显著提高脱碳效率和脱碳的稳定性,IF钢RH处理周期缩短5 min。