一体式再生燃料电池的性能衰减研究

2021-07-06李平安邱殿凯沈水云彭林法

李平安,邱殿凯,沈水云,彭林法

(上海交通大学机械与动力工程学院,上海 200240)

一体式再生燃料电池(unitized regenerative fuel cell,URFC)是一种将燃料电池(FC)发电过程和电解水(WE)充电过程集合于同一装置内运行的电化学装置,以其极高的能量密度和较低的空间成本,在航空航天、无人机、潜艇等空间动力领域具有巨大的应用前景[1-2]。URFC 需实现燃料电池(FC)和电解池(WE)两种工作模式:在FC 模式,分别通入H2和O2发生氧化还原反应生成水,并向外输出电能;在WE 模式,在外加电源的加载下,通入去离子水,发生水电解反应,同时析出H2和O2并加以储存。

目前,URFC 在循环运行中的性能衰减是阻碍其商业应用的关键问题[3]。研究认为,影响URFC 耐久性的关键主要是URFC 各部件的衰减,包括催化层、气体扩散层(GDL)、极板和质子交换膜。

为了探究URFC 的衰减原因,德国da Silva 等[4]研究了目前性能优越的Pt/Ir 双功能催化剂的衰减原因,表明在较高的电解电位下,Pt/Ir 纳米颗粒的溶解进而引发颗粒团聚,是造成催化层衰减的主要原因,且Ir 的溶解速率较Pt 溶解速率更大。此外,由于部件腐蚀引起催化剂的金属阳离子中毒已被证实[5],也会导致催化层活性的衰减。大连物理化学研究所宋等[6]对GDL 的衰减研究发现,碳基GDL 易被URFC 析氧反应中活性物质(例如氧原子和羟基自由基)腐蚀,而目前钛基GDL 难以满足更薄、高孔隙度的需求,且钛基GDL 易被氧化导致电导率降低。也有学者发现金属极板的腐蚀会造成电池性能衰减,但经过Pt/Au 涂层处理的钛金属极板,能有效抑制金属氧化层的形成和表面的腐蚀。此外,对用于URFC 的质子交换膜的衰减问题,目前鲜有研究,一般采用较厚的质子交换膜防止其降解。

然而,上述研究主要以单个部件为研究对象,探索URFC性能衰减原因,对于多部件共同作用的URFC 性能衰减尚未形成共识。对此,德国Rakousky 等[7]对电解池进行了1 000 h恒电流实验,通过电化学阻抗谱(EIS)方法检测到的性能衰减主要是由于欧姆阻抗的增加,并验证了钛基气体扩散层溶解和钝化是欧姆阻抗增加的主要原因;而意大利Siracusano 等[8]对不同热压工艺的膜电极进行长期电解实验后,观测到电解池的电荷转移阻抗显著增大,并得出电解池性能的衰减主要受膜电极材料稳定性的影响。

但是,这些研究多是针对电解池在额定工作条件下的性能衰减问题,对于URFC 发电-电解循环模式中复杂工况条件造成的性能衰减问题研究不足,鲜有相关报道。为了提高URFC 的耐久性,分析发电-电解循环工况中的性能衰减模式是什么,探明相关机理具有重要意义。

本研究完成对URFC 单电池的开发,开展了FC 模式和WE 模式循环运行的实验研究,对实验前后的衰减行为进行了性能表征,并结合电化学阻抗谱(EIS)测试和等效电路模型,分析了URFC 性能衰减的原因;此外,为了验证分析结果,采用微观物理表征进一步证实了主要衰减部件,揭示了循环工况下,URFC 主要衰减部件与其衰减原因的内在联系,为深入探究URFC 衰减机制提供了工作基础,并为减缓URFC 性能衰减提供指导。

1 实验

1.1 URFC 单电池制备

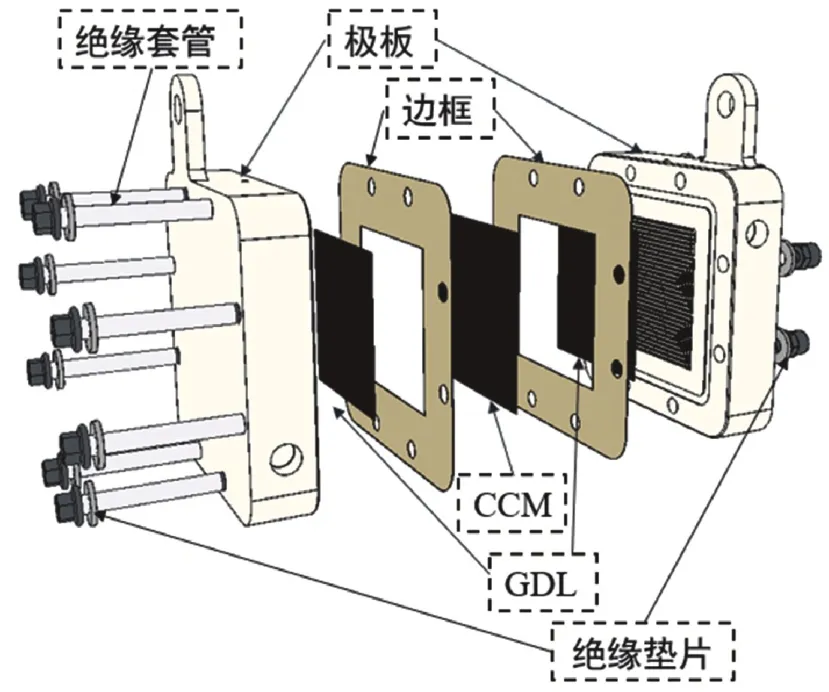

为了便于对衰减问题进行研究,单电池结构应尽可能简化(图1),主要包括膜电极(CCM)、边框、气体扩散层(GDL)、极板和绝缘组件。其中:单电池有效反应面积为16 cm2,采用5通道蛇形流场结构。该电池通过8 个M5 螺栓进行紧固,并采用绝缘垫圈和绝缘套管防止电池内部短路。通过控制15%的压缩位移量装配电池,实验前要进行气密性和绝缘检测。

图1 URFC单电池结构图

CCM 制备工艺如下:将贵金属催化剂与5%质量分数的Nafion 溶液、适量异丙醇混合,并在超声搅拌器中分散成催化剂浆料。双功能氧电极催化剂按Pt 和Ir(Johnson Matthey 公司)质量比为1∶1 混合,双功能氢电极催化剂为Pt/C。然后将催化剂浆料分别在Nafion 212 膜(Dupont 公司)的两面喷涂。边框选用厚度为0.2 mm 的PTFE 材料夹在CCM 两侧,同时起到密封和定位的作用。GDL 采用TGP-H-060(TORAY 公司)碳纸并进行疏水处理。极板采用钛合金材料铣削加工,为防止极板腐蚀,在其表面沉积抗腐蚀贵金属涂层。

1.2 实验装置及循环方案

燃料电池(FC)模式下,采用850E(Scribner 公司)燃料电池测试系统,通过加热片控制电池温度为60 ℃,设置氢气和氧气增湿的露点温度为60 ℃,氢气和氧气计量比皆为1.8,并且最小气量控制在0.1 L/min,两腔背压控制在100 kPa。

电解池(WE)模式下,需要使用可编程电源IT6723C(ITECH 公司)提供电压源,使用定量泵控制去离子水流量在20 mL/min,并通过恒温槽对去离子水加热并保温,控制电池温度为60 ℃。

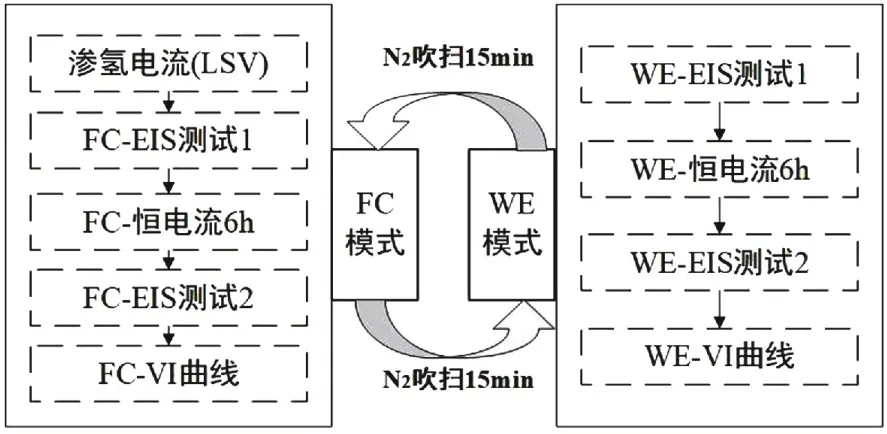

单电池循环实验按FC 模式-WE 模式交替运行,每个循环共经历12 h 的发电和电解恒电流实验,单次循环实验流程如图2 所示。为模拟URFC 真实运行工况,单电池FC 模式在1 A/cm2电流密度下进行6 h 恒电流发电实验,经15 min N2吹扫后,转入WE 模式,在1 A/cm2电流密度下进行6 h 恒电流电解实验;在FC 模式和WE 模式的恒电流实验前后,分别进行两次EIS 测试,以表征恒电流实验所造成的阻抗变化,并且每次循环实验中都要通过极化曲线分别表征FC 模式和WE 模式电池性能的衰减;此外,每次循环中,在FC 模式皆要进行渗氢电流密度测试,以防止电池的CCM 出现破损故障。当WE 模式与FC 模式的电压差增长10%以上时,认为电池性能已明显衰减,停止循环实验。

图2 循环实验方案

1.3 微观物理表征

为了探究循环实验前后膜电极(CCM)的微观物理变化,本研究使用扫描电子显微镜(TESCAN MAIA3 GMU)对电池衰减前后的CCM 截面分别进行SEM 形貌观察。为了确定样品CCM 截面上元素分布的变化,通过能谱分析(EDX)在截面方向上进行线扫描。制样前需进行30 min 的液氮处理。

2 结果与讨论

2.1 电池循环性能

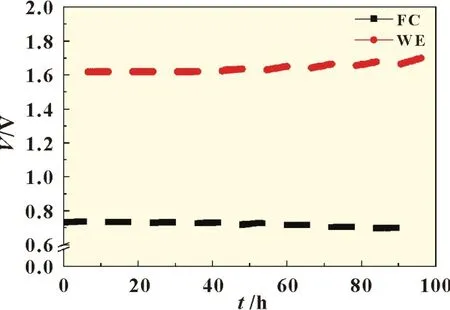

图3 表示了电池在1 A/cm2恒电流密度下FC 模式与WE模式循环运行96 h 期间的电压变化。经过8 个循环后,可观测到明显的性能衰减,FC 模式与WE 模式的电压差达到1 V,相比循环实验前电压差增长了12.9%。

图3 URFC循环实验中1 A/cm2下电压

值得注意的是,不同模式下性能衰减趋势存在差异:在FC 模式中,电压曲线基本平稳,随着循环次数的增加,电压从0.737 V 降低至0.699 V;在WE 模式中,随着电解时间的增加,电压从1.618 V 上升至1.7 V,表现出82 mV 的电压上升,初始阶段电压增长缓慢,但在第5 次循环后,电压增长速率加剧,达到4 mV/h 以上。由此可见,电池性能的衰减主要是在WE模式下造成的,且在多次循环后,衰减速率加剧。

为了判断电池不同循环次数下的性能衰减情况,图4 对比了FC 模式与WE 模式下的极化曲线:在第1 次循环中,当处于0.5 A/cm2发电和1 A/cm2电解的状态下,电池循环效率(RTE)为49.7%,这与美国能源部(DOE) 2025 年所规定的55%循环效率指标较为接近,说明电池具有较好的初始性能;从第6 次循环可见,FC 模式与WE 模式的极化性能都表现出明显衰减,且在大电流密度下,衰减更为显著;直到第8 次循环后,性能进一步衰减,在1.5 A/cm2电流密度下,电解电压达到1.83 V 以上,循环效率(RTE)降至45.9%。

图4 URFC不同循环次数下极化曲线

由极化性能的衰减判断,电池主要衰减原因可能包括:质子交换膜的降解、催化层活性降低、气体扩散层和极板的腐蚀。为了进一步分析衰减原因需借助电化学阻抗谱(EIS)。

2.2 电化学阻抗谱(EIS)

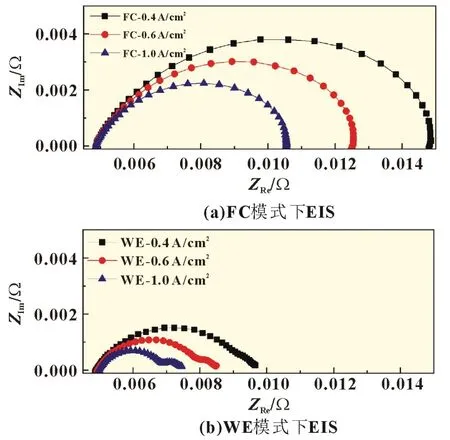

循环实验前FC 模式与WE 模式中不同电流密度下的电化学阻抗谱如图5 所示,阻抗谱高频区域与实轴的交点表示电池内部的欧姆阻抗,欧姆阻抗在不同模式下基本保持恒定。在FC 模式下,阻抗谱近似由单个半圆组成,且随着电流密度的增大,阻抗谱半径逐渐减小,这是由于电荷转移阻抗随着电流密度的增大而降低所导致的。

图5 FC/WE模式下不同电流密度的EIS

在WE模式下,阻抗谱更加扁平,当电流密度大于0.6 A/cm2时,阻抗谱在低频区出现第二个半圆,表现出明显的扩散阻抗,这是由于本实验中电池采用的气体扩散层是具有一定疏水性的碳纸,易造成电解过程中水供应阻力,从而导致扩散阻抗的增大。本实验EIS 测试尽量选择在0.6 A/cm2电流密度以下进行。

针对2.1 节中极化曲线所表现出的性能衰减,可通过EIS手段分析衰减原因。首先评估EIS 的阻抗变化对电池性能衰减的反映程度。

图6 比较了循环实验前后0.4 和0.6 A/cm2电流密度下极化曲线和EIS 所对应的电压衰减。不难发现,不论在FC 模式或WE 模式下,极化曲线所表征的电压衰减都大于EIS 阻抗增大所导致的电压衰减。在0.6 A/cm2的电流密度下,EIS 不能很好地反映极化曲线的电压变化,特别在WE 模式下,由于受扩散阻抗的影响,EIS 与极化曲线所表征的电压衰减相差27%以上;而在0.4 A/cm2电流密度下,EIS 与极化曲线所表征的电压衰减仅相差6%以内,表明EIS 能很好地反映电池极化性能的衰减。为了规避扩散阻抗的影响,选择0.4 A/cm2电流密度下的EIS 实验结果分析电池衰减原因。

图6 循环实验前后极化曲线与EIS所表征的电压衰减

2.3 衰减原因分析

分别建立FC 模式与WE 模式下EIS 的Randles 等效电路模型[9],将EIS 测试的阻抗谱分解为欧姆阻抗(Rel)和电荷转移阻抗(Rct)两部分。选取每轮循环1.2 节实验方案中EIS 测试2的数据进行分析,比较不同循环次数和0.4 A/cm2电流密度下的EIS 测试结果。

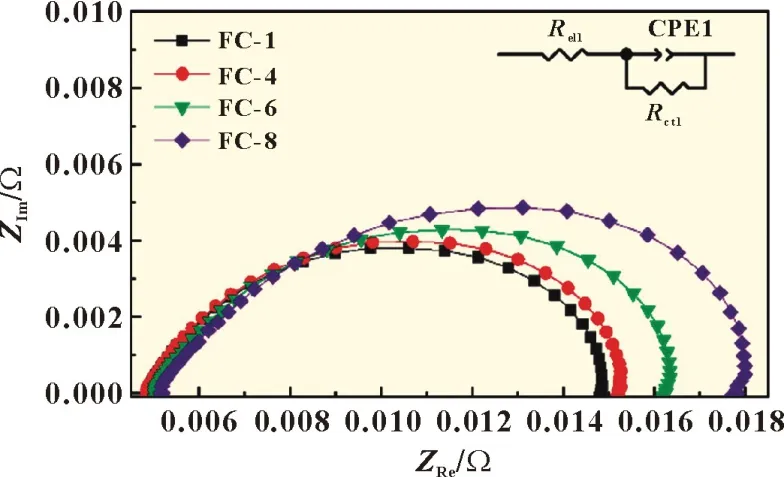

图7 表征了FC 模式中第1、4、6、8 轮循环后的阻抗谱。在前4 个循环中,总阻抗仅表现出轻微的增长,在第6 次循环后,总阻抗出现明显增大,直到第8 个循环后,总阻抗进一步增大到18.4 mΩ,这与2.1 节中极化性能的衰减趋势相吻合。相较循环实验前,总阻抗存在3.3 mΩ 的增大,其中,欧姆阻抗基本维持不变,而电荷转移阻抗却随着循环次数的增加而增大,占总阻抗增大的92%。这表示FC 模式下总阻抗的增大主要由电荷转移阻抗引起。

图7 FC模式不同循环次数下的阻抗谱

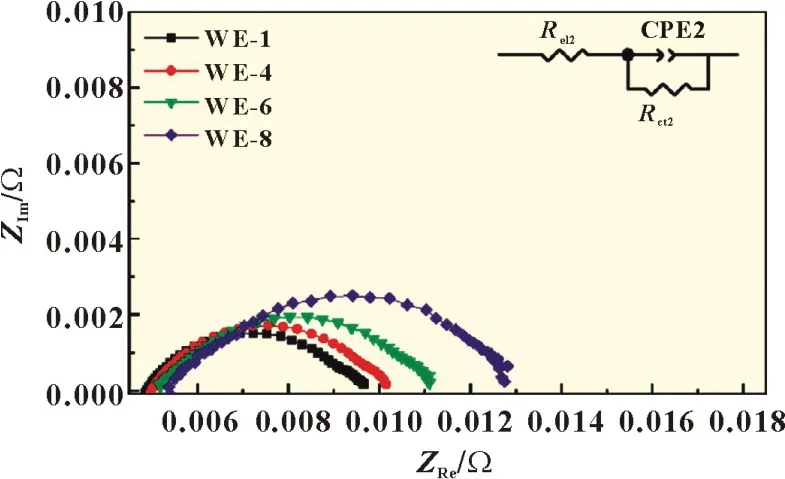

图8 表征了WE 模式中第1、4、6、8 次循环后的阻抗谱。WE 模式中与FC 模式中阻抗增大趋势相似,然而总阻抗增量却更为显著。8 次循环后,总阻抗增大了3.65 mΩ,其中,电荷转移阻抗增大3.13 mΩ,占总阻抗增大的85%,可见,电荷转移阻抗也是导致WE 模式下总阻抗增大的主要原因。此外,欧姆阻抗在WE 模式中的增大较FC 模式中更为明显,这可能与电解过程中电池内部的水气状态有关。

图8 WE模式不同循环次数下的阻抗谱

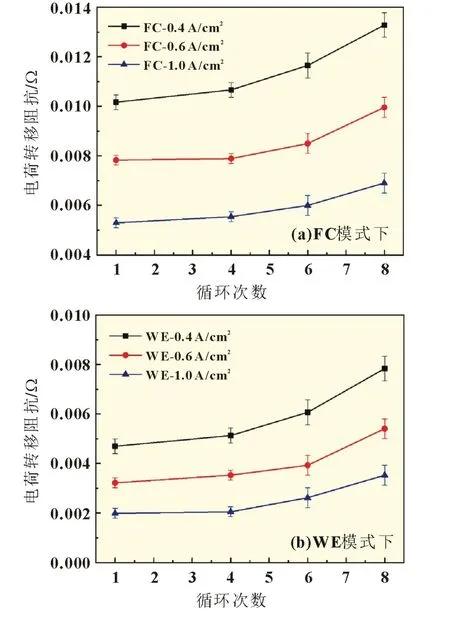

从EIS 分析结果得知,电荷转移阻抗的增大是电池性能衰减的主要原因,为了证实电荷转移阻抗的变化,对循环实验中不同电流密度下的电荷转移阻抗进行统计。

如图9 所示,随着循环次数的增加,0.4、0.6 和1 A/cm2下的电荷转移阻抗都表现出线性增大的趋势。其中,当电流密度为0.4 A/cm2时,FC 模式下电荷转移阻抗增长3.11 mΩ,WE模式下电荷转移阻抗增长3.14 mΩ。虽然两种模式下,电荷转移阻抗增长量近似,然而WE 模式下电荷转移阻抗的增长率在66%以上,远高于FC 模式下30%左右的增长率。由此可见,电池在各电流密度下都存在电荷转移阻抗的显著增大,且在WE 模式下增长更显著。

图9 FC/WE模式下不同电流密度的电荷转移阻抗变化

2.4 衰减机制及验证

电荷转移阻抗与电化学反应活性密切相关,CCM 是影响电化学反应活性的关键部件[10]。为了探究电荷转移阻抗的增大,分别通过微观物理表征和渗氢电流密度测试对催化层和质子交换膜进行检测分析。

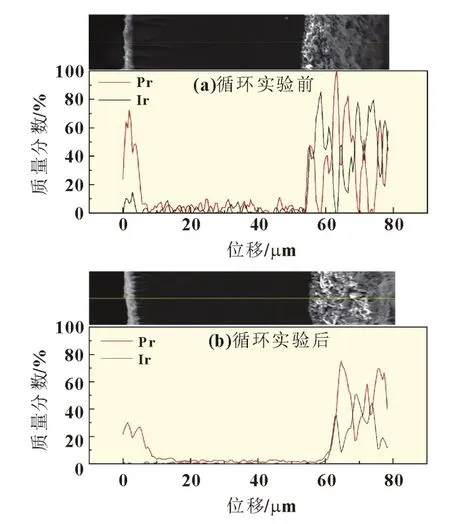

图10 为循环实验前后的CCM 截面扫描电镜图(SEM)和对应能谱图(EDS)。由SEM 图可见,CCM 截面厚度并无明显变化,左侧双功能氢电极催化层厚度约为3 μm,右侧双功能氧电极催化层厚度约为12 μm。由EDS 图可见,在循环实验前,双功能氢电极侧Pt 元素具有明显峰值,双功能氧电极侧Pt 与Ir 元素含量相近,这符合实验中催化剂元素实际配比。循环实验后,Pt 和Ir 元素含量都出现了不同程度的衰减,Pt 元素在两侧催化层均出现轻微衰减,而Ir 元素在双功能氧电极催化层表现出显著衰减。

图10 循环实验前后CCM截面元素分布

对两侧催化层元素含量变化进行定量分析,如表1 所示。两侧催化层主要由Pt、Ir、C、O、F 元素组成,循环实验后,Pt 元素的相对质量分数减少了7.66%,Ir 元素相对质量分数减少了24.46%,而C、F 元素的相对质量分数都分别增大,O 元素基本维持稳定。这说明Pt、Ir 元素存在一定的衰减现象,且Ir元素衰减更显著。这主要与Pt/Ir 催化剂的溶解和团聚有关。在高电位下,Ir 溶解速率是Pt 的3 倍以上,且交变的电压和水流会进一步将部分溶解的催化剂带出CCM,此外,Pt/Ir 催化剂的溶解还会加剧催化剂颗粒团聚。催化剂的溶解和团聚会直接造成催化层活性表面积的降低,从而导致电荷转移阻抗增大,这与2.3 节中衰减原因的分析相符。

表1 CCM催化层元素相对质量分数 %

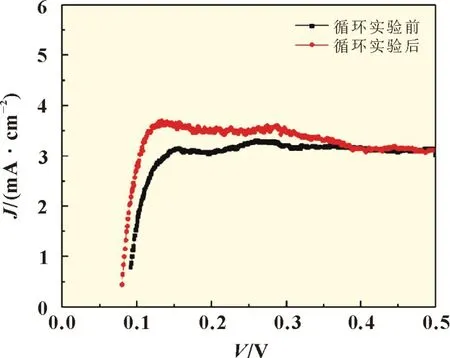

渗氢电流密度测试在40 ℃、RH 为100%下进行,图11 为循环实验前后渗氢电流密度的测试结果。两次渗氢电流密度皆处于较低水平,且未出现电池短路现象。在循环实验后,渗氢电流密度起初存在0.5 mA/cm2的波动,在0.4 V 之后,依然稳定在3 mA/cm2左右,这说明质子交换膜并未出现破损,且在本研究的实验条件下,质子交换膜不是导致电池性能衰减的主要因素。

图11 循环实验前后渗氢电流密度对比

综上分析认为:URFC 运行中所表现出的性能衰减主要与电解过程有关,双功能催化层中Ir 和Pt 元素在电解高电压下易产生溶解和团聚,且在模式循环下,加剧了Pt/Ir 催化剂活性表面积的降低,从而造成两侧催化层的衰减,特别是导致双功能氧电极催化层活性降低,并最终表现在FC 模式和WE 模式下的电荷转移阻抗的显著增大。

3 结论

本文对URFC 的循环性能展开实验研究,通过建立循环实验表征反应面积为16 cm2的URFC 的衰减行为,从而探究其衰减原因及机理,结论如下:

(1)本文所设计的URFC 在FC 模式与WE 模式下皆表现出优异的性能,循环效率可达到49.7%,经过8 轮循环实验后,电池性能显著衰减,FC 模式与WE 模式下电压差增长了12.9%,循环效率降至46.9%。

(2)在URFC 循环运行中,WE 模式下性能衰减更为显著,长时间高电压电解是导致URFC 性能衰减的主要因素。通过EIS 表征手段发现,电池性能的衰减主要表现在电荷转移阻抗的增大,占电池总阻抗增大的85%以上。

(3)通过微观表征实验进一步确定了URFC 的衰减率先在催化层产生,在高电压电解和循环工况下,易造成Ir 和Pt元素的溶解和团聚,其相对质量分数分别减少了24.46%和7.66%,从而造成催化层活性的降低,这是导致URFC 性能衰减的主要原因。