某车型差速器齿轮断齿失效分析

2021-07-03黄廷波李永波周智慧

黄廷波,李永波,左 彪,周智慧

(1.江苏飞船股份有限公司;2.泰州职业技术学院,江苏 泰州 225300)

差速器是汽车传动系统中的重要部件,汽车在转向过程中该系统可调整内外车轮线速度,使汽车转弯时内外轮保持同步,防止车轮与路面产生滑动[1]。差速器不仅影响整车的通过性、使用寿命,还影响整车的舒适性及安全性。齿轮作为差速器的核心零件对差速器的性能起决定性作用。齿轮一旦发生故障,会直接导致车辆抛锚,发生事故。

某车型使用过程中发生差速器行星齿轮轮齿断裂。行星齿轮共有10齿,材料为20CrMnTiH,设计要求渗碳层深度0.9mm~1.3mm,表面硬度58HRC~64HRC,芯部硬度33HRC~48HRC。加工工艺为:棒料切割→磨外圆→平头倒角→冷锻成形→机加工→热处理→喷丸→精加工内孔及球面→成品检验→清洗→包装入库。热处理采用渗碳+淬火工艺,工艺参数为:加热至920℃±10℃,在900℃±10℃保持120min±30min;渗碳温度:900℃±10℃,渗碳时间:270min±20min;扩散温度:890℃±10℃,时间:60min±20min;在840℃±10℃保持40min±10min后淬火;在80℃下清洗65min;回火温度:180℃±10℃,回火时间:180min±10min。

1 试验检测与分析

1.1齿轮损坏情况宏观检查

该行星齿轮连续6个齿断裂,断裂位置为齿根部,其中4齿断口磨损严重,呈光滑状,有2齿断口较完好,损坏齿轮实物如图1。

从图中可以看出,断口呈闪晶状金属光泽,为宏观脆性断口。断口形状规则,具有一定的方向性,边缘整齐。断齿剥落后的断口较为光滑平整,且能观察到放射状条纹。

图1 损坏齿轮实物图

1.2 齿轮理化性能检测

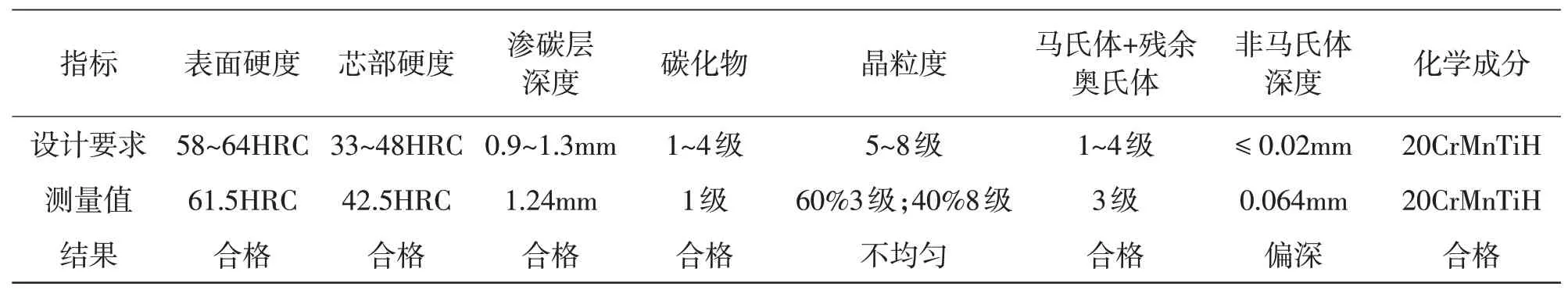

对行星齿轮各项理化性能指标进行检测,确定质量状态。各指标中晶粒度、非马氏体深度存在一定程度超标。从晶粒度状态看,基体内存在局部混晶情况[2,3]。其余质量指标均符合要求。具体检测结果如表1。

1.3 断口分析

将断口相对完好的2个轮齿分别编号为01#、02#。使用日本电子JSM-7001F热场发射高分辨扫描电镜对断齿断口进行分析。

表1 理化性能检测结果

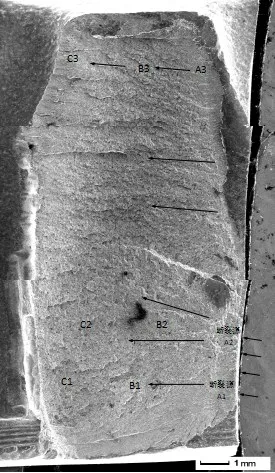

图2 01#-齿轮断口形貌30X

图3 02#-齿轮断口形貌30X

01#-齿轮低倍断口形貌如图2,可见:断口右侧(A区)与齿根面平齐,断口中部(B区)呈下凹状,断口左侧(C区)有明显突起,整个断口呈“V型”,明显可见从A区→B区→C区方向的放射线条,判定断口右侧(A区)为断裂源区,断裂为起始于右侧齿根部表面的脆性断裂。断口中部有一明显台阶,该台阶是由A1、A2区和A3区不同平面上的两裂纹扩展汇合而形成。

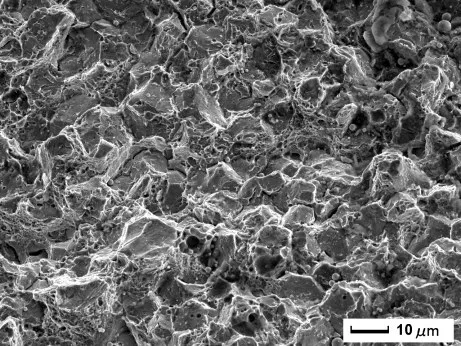

图4 01#-A1区沿晶断裂形貌1000X

图5 01#-B1区沿晶+撕裂形貌1000X

图6 01#-B1区撕裂+解理形貌1600X

图7 01#-C1区解理形貌1500X

使用扫描电镜观察高倍状态下01#-齿轮断口A1→B1→C1区域的断口形貌。断裂源A1区处于齿根部次表层,断口表面和次表层均为沿晶断裂,如图4。随着裂纹不断扩展,断口特征变化为:B1区沿晶+撕裂(图5)→B1区撕裂+解理(图6)→C1区解理断裂(图7),脆性断裂趋于明显。断口A2→B2→C2区和A3→B3→C3区域也表现为相同特征。断裂源A2、A3区起始于齿根部,沿齿长方向分布,断口从撕裂韧窝+解理向纯脆性解理变化,从右至左不断扩展[4]。

02#-齿轮低倍断口形貌如图3,可见:断口右侧(A区)与齿根面平齐,整个断口也呈“V型”。断口上从右侧到左侧放射线条明显,同样为起始于右侧齿根部的脆性断裂。断裂源于齿根部,沿齿长分布,分别起源于断口右侧表面A1、A2区和右下角的A3区。

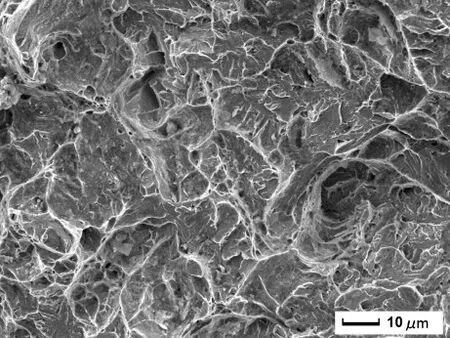

图8 02#-A2区沿晶断裂形貌1000X

图9 02#-B2区撕裂+解理形貌1000X

图10 02#-C2区沿晶断裂形貌2000X

继续使用扫描电镜观察高倍状态下02#-齿轮断口A2→B2→C2区域的断口形貌。断口A2区显现为沿晶断裂,表面晶粒细小,局部有沿晶二次裂纹,如图8。断口B2区为撕裂韧窝+解理混合型断裂,如图9。断口C2区大多表现为沿晶断裂,晶粒细小,局部存在沿晶裂纹,如图10。断口A1→B1→C1区和A3→B3→C3区域特征与A2→B2→C2区域相同。

2 检测结果分析

齿轮的理化性能检测结果显示,轮齿中存在局部混晶,有应力集中情况。非马氏体的深度偏大,对于齿根的弯曲疲劳强度有一定的影响。但这两种状态不佳对于轮齿的强度影响较为有限,并非齿轮轮齿断裂的主要因素。

由齿轮断裂情况和断口分析可以看出,两齿轮断裂起源于同一侧的齿根表面,断裂源沿齿长分布,为沿晶起裂,随后裂纹向另一侧快速脆性解理扩展,断口呈现为沿晶+撕裂→撕裂+解理→解理断口。整个断口未见疲劳特征,放射线条明显,显示出明显的受冲击导致的快速脆性解理断裂。另外,在对一个还未断裂的轮齿检查时发现,齿根部有两条裂纹,分别从上、下齿根起裂,然后各自交叉扩展。这与前面2个断齿断口分析推断的结果相吻合。

综合以上分析推断,该差速器齿轮的断裂应为瞬时冲击所致。在冲击力的作用下,裂纹从轮齿最薄弱的齿根应力集中位置开始产生。在持续的冲击载荷作用下裂纹不断扩展,最终导致脆性断裂。

3 改进措施

3.1 工艺优化

采用先渗碳,出炉空冷,再加热淬火、回火的工艺,改善奥氏体晶粒度,避免局部混晶。采用提高淬火温度、淬火液冷却性能等措施,避免非马氏体的产生。进而提高轮齿的强度性能,降低产生裂纹的可能性,提高轮齿使用性能。

3.2 有限元辅助齿轮参数优化

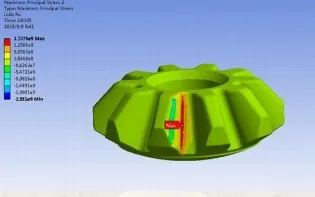

应用有限元分析软件对齿轮的啮合状态进行模拟[5]。行星齿轮材料为20CrMnTiH,热处理后,最终材料抗拉强度约为1220Mpa。齿比为10:16,模数为4.783。极限工况下,单个齿上最大扭矩为894Nm。经模拟计算,齿根位置处最大应力为1307Mpa,如图11。该数值超过了材料抗拉强度极限。

图11 优化前轮齿应力

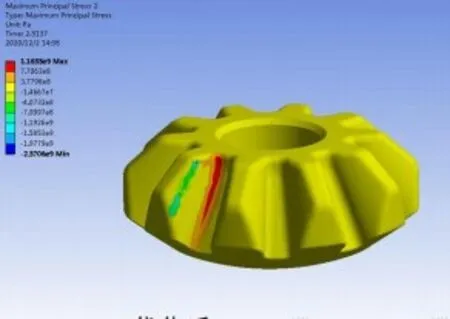

图12 优化后轮齿应力

为降低单个齿上的应力值,尝试提高齿轮模数,由4.783增加至5.106,将齿数比改变为10:14。进行有限元模拟计算。齿根位置处最大应力降为1163Mpa,如图12。该数值低于材料抗拉强度极限。

4 结语

本文从某车型差速器齿轮断裂的问题入手,运用各类检测和分析手段,系统分析了该齿轮轮齿断裂的原因,提出了该型齿轮制造工艺和设计参数的优化方案,有效地提高轮齿强度,避免该问题再次发生。从故障件的断口分析结果来看,该差速器齿轮断裂主要是由瞬时冲击所致,这种瞬时冲击可能来自于用户的不合理使用[6]。故建议驾驶者在车辆使用过程中按规范操作,避免误操作,避免车辆运行过程中产生过大的冲击载荷。