EGR 结合强滚流对增压直喷汽油机性能影响

2021-07-03潘浩尹丛勃黄建勋

潘浩,尹丛勃,黄建勋

(1.200093 上海市 上海理工大学 机械工程学院;2.200093 上海市 上汽大众汽车有限公司)

0 引言

内燃机及汽车工业的发展与能源和环境问题密切相关,不仅导致了石油供给的短缺,而且其有害排放物加剧了大气污染特别是城市大气污染问题,实现内燃机高效燃烧和清洁排放已经成为全世界内燃机科研工作者共同关注的热点问题。汽油机废气再循环稀释燃烧是一种20 世纪末发展起来降低油耗和污染物排放的汽油机前沿燃烧技术[1-2],该技术能够突破传统汽油机当量空燃比附近的爆震局限,并能实现低温燃烧,能够进一步提高汽油机热效率,减少排放产物[3-4],是现在国家提倡发展的节能发动机关键技术之一。废气再循环(EGR)技术在缸内直喷式发动机上的应用能起到抑制爆震,降低油耗,减少NOX排放的效果,但同时也会带来燃烧速度缓慢,燃烧循环变动过大和排放恶化等问题。为进一步提升EGR 效能,国内外学者将废气再循环EGR 技术与其他技术如可变气门正时间(VVT)、多次喷射、涡轮增压等相结合对其综合效果进行一系列研究。但对缸内气体流动方面研究较少。

本文拟在上述技术的基础上,在一台带有可变进气滚流的涡轮增压直喷汽油机上,采用强化滚流进气方式,研究EGR 结合强化滚流对发动机经济性和动力性和排放特性的影响,为现有成熟商业化发动机的性能提升提供参考。

1 可变滚流进气系统和发动机

1.1 发动机和仪表

本研究采用四缸火花点火式发动机,发动机参数及实验参数见表1。发动机配备了一个簸箕形CMCV(可变滚流阀),用于产生不同水平的翻滚比。CMCV 安装在进气歧管的末端,由一个集成的真空装置控制。防滚翻板安装在进气门前面的气缸盖中。当CMCV 关闭,滚流强度增加。当CMCV 打开时,入口流量区域扩大,改善了入口的空气质量流量。

表1 发动机参数Tab.1 Engine parameters

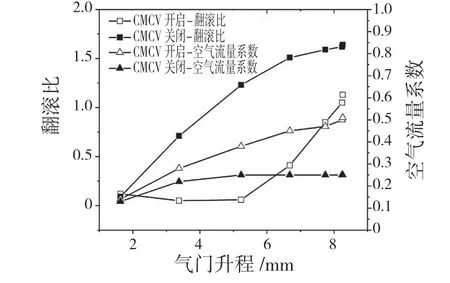

翻滚比和流量系数随气门升程的变化曲线如图1 所示。它是在稳态流动实验台上测量的。整个试验过程的压降DP 保持在3 kPa 恒定。可见,在闭合状态下的翻滚比(CMCV)明显高于打开状态下的翻滚比。当气门升程为6 mm 时,两种状态的翻滚比间隙增大1 倍,说明可变翻滚阀能够有效地提高翻滚比。同时,由于节流作用,关闭状态下的流量系数(CMCV)明显低于打开状态下的流量系数。

图1 不同CMCV 状态下的翻滚比和流量系数随气门升程的变化曲线Fig.1 Variation curve of tumble ratio and flow coefficient with valve lift under different CMCV conditions

采用PIV 粒子测速方法在稳态试验台对CMCV 不同状态下的缸内气流运动进行了测试,如图2 所示。其中图2(a)、(b)为CMCV 全关闭状态下缸内速度分布,测试位置分别为气缸轴向切面与水平切面,图2(c),(d)为CMCV 全开启状态下缸内气流运动。可以看出,CMCV 打开到关闭过程中缸孔左侧流速减弱,而右侧的流速明显增强。进气流动从缸孔两侧流动逐渐改变为只沿右侧排气门下方流动,流动区域减少,同时流动速度增加,有利于缸内形成较强的大尺度滚流。而研究表明进气过程中较强的滚流强度有提高压缩后期缸内的湍动能,进而加快燃烧速度,降低燃烧循环变动。

图2 PIV 缸内流场分布Fig.2 Flow field distribution in PIV cylinder

1.2 实验方法

为了研究发动机在强滚流状态下EGR 对发动机的影响,在实验工况中选择BMEP 从2 bar到18 bar,包含发动机从小负荷到全负荷较宽广的领域。为了避免进气滚流带来的流量系数降低,转速选择1 500 r/min 和2 000 r/min,具体工况如图3 所示。

图3 实验工况图Fig.3 Experimental condition

EGR 率的计算方法如式(1)[8-9]所示。

式中:CO2(air),CO2(in),CO2(exh)——由排放试验设备(信号)测量的环境、进气和排气中的二氧化碳浓度。

为了分析低压EGR 对增压GDI 汽油机性能和燃烧的影响,采用燃烧诊断模型计算了增压GDI 汽油机的放热率(HRR)[10-11],介绍了燃烧诊断模型的假设。根据热力学第一定律,在相态条件下,进气门关闭前后关闭发动机循环的排气门开度HRR 可定义为

根据放热规律和点火角,通过曲轴在10%放热(CA10)下的转角、曲轴在90%放热(CA90)下的转角和燃烧持续时间(CD),得到燃烧参数:

爆震指数KI 用于测量不同操作条件下的爆震强度。KI 指数的物理意义是气缸压力通过高通滤波得到的信号对0~60°CA ATDC 之间的绝对值积分:

式中:hp——通过高通滤波后获得的发动机气缸压力;θ——曲轴角度。

由于爆震特征是燃烧室中的振幅压力振荡,因此,KI被用来定量比较不同工况下的爆震强度。

2 结果与讨论

2.1 对动力性的影响

图4 显示了发动机在原始工况下和引入EGR后从低负荷到中、大负荷的动力性。如图4(a)所示,在BMEP<8 bar 的中、小负荷下,强滚流条件下引入EGR,废气再循环率可达到20%。引入EGR 后,适当提前点火角动力性可保持不变。同时可以看出,低速小负荷工况下,随转速提升可以采用较高的EGR 率。在低转速时,限制EGR 率进一步提升的主要原因是循环变动,但采用强滚流进气可以增加缸内气流强度,缩短燃烧时间,主要原因是低速低负荷工况下进气滚流较弱,对EGR 的耐受性影响有限。如图4(a)所示,随着转速和负荷的增加,进气流量增加,缸内滚流强度增加,发动机可以使用更大的EGR 率。

图4 不同工况下EGR 对动力性影响Fig.4 Influence of EGR on power performance under different working conditions

从图4(b)中可以看出,在BMEP 为11 bar和14 bar 的中、大负荷情况下,EGR 率基本上随负荷的增加呈下降趋势。主要原因是:一方面在负荷达到8 bar 后,低速随负荷增大,排气温度上升,虽然经过EGR 冷却器冷却,但是EGR出口到进气道的温度并不理想,若此时增大EGR率会影响发动机充气效率,进而降低发动机动力性。可以看出,当BMEP 为14 bar 时,较大的EGR 会显著降低动力性能,点火角提前并不能弥补动力性损失。当EGR 率为15%左右时,功率下降在2 bar 以内;另一方面,低速状态下缸内扫气差,残余废气高导致压缩终了缸内温度压力偏高,空气流动慢使得火焰传播速度相对较慢,此时,再过度增加EGR 率会造成较大的循环变动使燃烧恶化。由图4(b)可见,当BMEP 增加到18 bar 时,1 500 r/min 下EGR 率为6%,同负荷转速为2 000 r/min 时增加EGR 率到12%,此时缸内循环变动较1 500 r/min 时显著上升且超过可接受范围(3%),由此可推测低速高负荷下进一步提升EGR 率会导致缸内燃烧恶化。

2.2 对经济性的影响

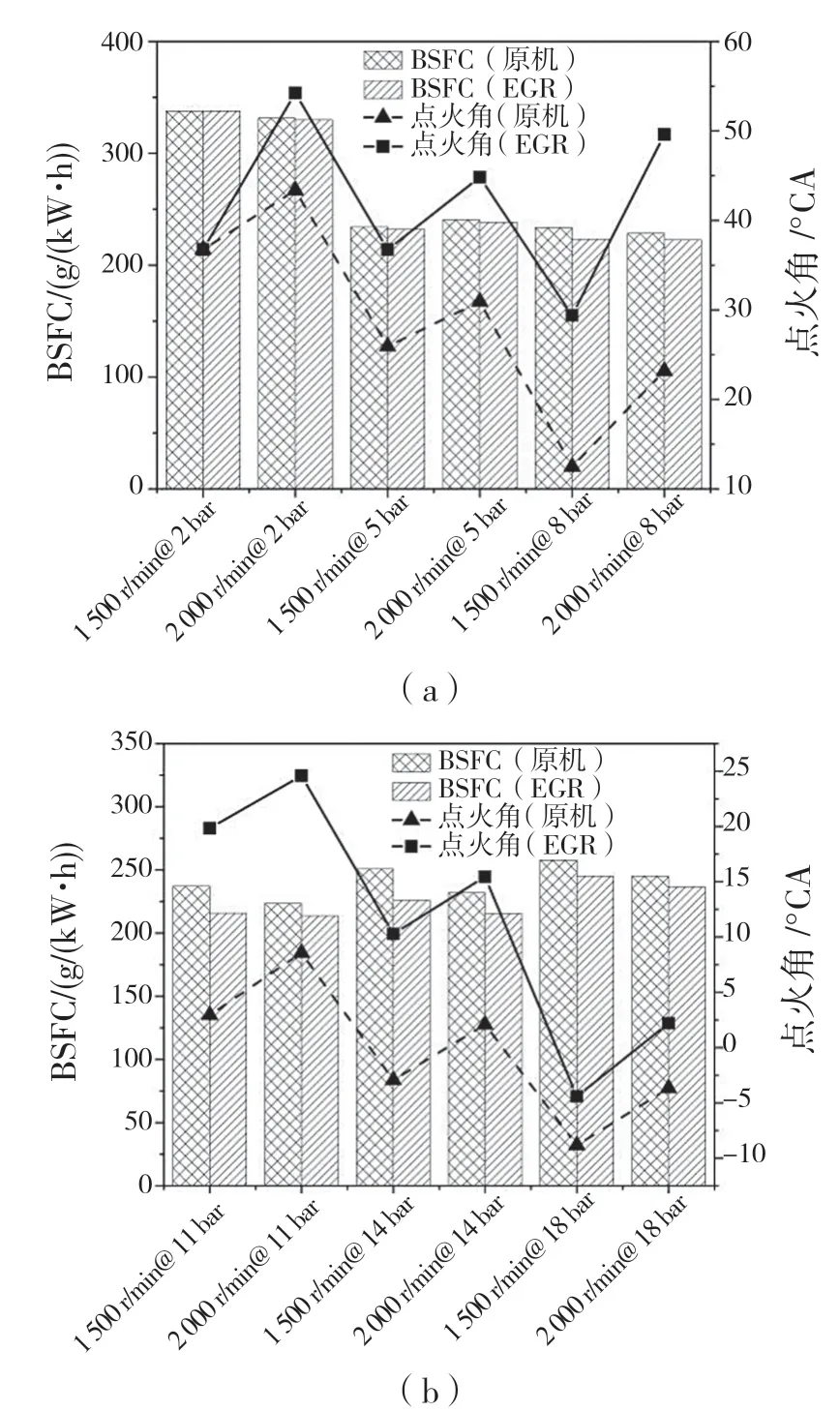

图5 为不同工况下燃油经济性和点火提前角的变化。可以看出,在BMEP 小于5 bar 的低负荷情况下,虽然点火提前角增加了10~15°CA,但燃油经济性基本不变。这一结果与张志金等人以前发表的文献不同。这项研究是在同一型号的发动机上进行的。在相同速度下,当BMEP 小于5 bar(0.22,0.35 MPa)时,燃油经济性降低13.1%~19.5%。推测主要是原发动机参数标定的影响。本文所研究的发动机采用商用标定的控制参数,包括喷油/点火参数和进排气相位。因此,原发动机在非EGR 配置中充分利用了进气滚流对发动机的性能优势。原发动机在低负荷下的燃油消耗率降低到350 g/kW·h 以下,低于文献[12]中EGR 的最优值。这两种工况的点火提前角分别提高了17,13°CA。在最大负荷BMEP=18 bar的情况下,虽然经济性提升不明显,但仍能达到13~15 g/kW·h 的经济性提高,相应的点火角提前5~7°CA。值得注意的是,试验所用的发动机是商用标定发动机。其低负荷采用了强滚流进气方式,综合性能达到了较好的水平。实验表明,EGR 与强滚流进气相结合可以进一步优化燃油经济性。

图5 不同工况下EGR 对经济性影响Fig.5 Influence of EGR on economy under different working conditions

2.3 对EGR 系统温度及燃烧状况的影响

图6 为EGR 与强滚流结合对EGR 的系统温度及缸内燃烧状况的影响。由图6 可知,EGR 系统对废气有明显的冷却作用。随着发动机负荷增大引入废气温度升高,低负荷下,废气经EGR系统冷却后温度控制在50 ℃以内,此工况下由于可燃混合气稀薄,适当提升EGR 率配合点火角提前可弥补由于废气稀释对发动机动力性影响。而中、高负荷下EGR 入口温度为400~600 ℃,即便有EGR 系统冷却,进入进气道的温度依然超过60 ℃,最高可达100 ℃,此时,提升EGR率会降低充气效率,对动力性产生影响。由于EGR 的引入,CA50 和燃烧持续期也做出相应改变。当BMEP>5 bar 时,EGR 与滚流结合可显著降低CA50。受此影响,低负荷下爆震指数大幅度降低。与图5 不同工况下EGR 对经济性影响对比可以看出,CA50 燃烧相位的提前与油耗呈正相关。中高负荷下EGR 对CA50 的优化可使油耗更接近最优经济点。由此可见,EGR 对爆震及燃烧相位的优化,是经济性提升的主要原因;另一方面,1 500 r/min、2 000 r/min 高负荷下由于EGR 的引入点火角提前,最大缸压、压力上升率较原机有所提升,此时爆震指数一直处于高水平状态,不宜引入更高的EGR 率,否则会造成较大的循环变动。对比1 500 r/min@18 bar 与2 000 r/min@18 bar 两个工况点的EGR 率可以看出,(2 000 r/min,BMEP=8 bar)工况下的EGR率较(1 500 r/min,BMEP=8 bar)工况下提升6%,而COV 也因此提升1%超过了COV 可接受范围(3%)。由此可见,就缸内燃烧状况而言,低速大负荷下过度提升EGR率会使缸内燃烧恶化,对发动机性能造成不利影响。

图6 EGR 系统温度及缸内燃烧状况Fig.6 EGR system temperature and in-cylinder combustion condition

综上所述,在强滚流模式下适当引入EGR,配合优化点火正时,可以将爆震程度和燃烧循环变化控制在与原机相当的水平。

2.4 对排放的影响

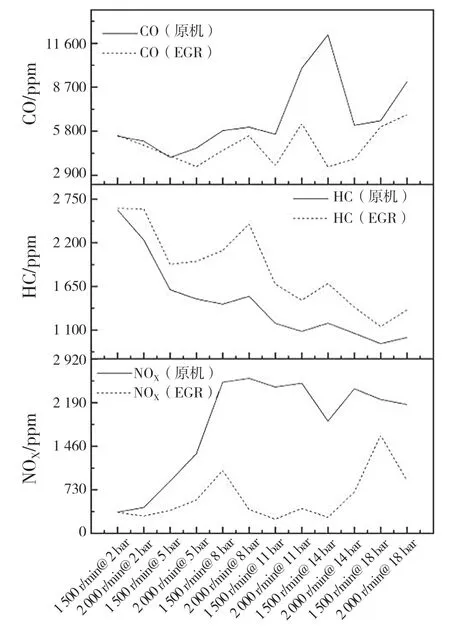

为研究EGR对直喷式汽油机排放特性的影响,对引入EGR 前后的NOX,HC 和CO 排放进行分析。图7 显示了强滚流条件下引入EGR 前后不同工况下的NOX,HC 和CO 排放。由图7 可知,EGR 与滚流相结合可以显著降低NOX的污染排放,特别是在中、高负荷工况(BMEP=5~14 bar),NOX下降60%以上,个别条件的下降率达80%~90%(BMEP=11 bar,1 500 r/min=90%;BMEP=11 bar,2 000 r/min=83%)。在全负荷条件下,NOx 的降低也很明显。在18 bar 的BMEP 下2 000 r/min,NOX降低了59%,而在1 500 r/min 时,NOX降低了27%,这主要是由于该工况下的最大转速负荷较低,在运行工况下由于爆震限制,EGR引入较少。

图7 EGR 对排放的影响Fig.7 Influence of EGR on emissions

EGR 可大大降低燃烧温度,降低NOX排放水平,但同时也容易带来较大的燃烧循环变化和较长的燃烧持续时间。采用强滚流进气方式,增强了发动机缸内的湍流强度,缩短了燃烧时间,抑制了EGR 引起的循环变化和燃烧持续时间的增加,并大大改善了NOX排放。而引入EGR 后,HC 排放量有所增加,每种工况平均增加32%。通过强滚流进气方式,进气流量的增加促进了燃油雾化效果,引入EGR 后HC 排放的增加可以控制在允许的范围内。高负荷下EGR 与滚流结合对CO 排放影响显著,当BMEP 为11 bar 和14 bar 时,特别是在1 500 r/min 的低速下,降低37%(11 bar)和72%(14 bar)。在满负荷时(18 bar),EGR 与滚流相结合也有效地降低了CO 排放,2 000 r/min 时下降了24%,1 500 r/min 时下降了6.3%。

3 结论

本文采用可变进气滚道的涡轮增压直喷汽油机,研究了EGR 与强化滚道相结合对发动机经济性、动力性和排放特性的影响。使用的是经过校准的商用GDI 汽油发动机,研究了1 500,2 000 r/min 两种工况下,EGR 与强化进气滚流结合对发动机燃烧过程和排放特性的影响。结果表明:EGR 与强化进气滚流结合的进气方式在发动机低速中高负荷工况下具有较好的节能潜力,通过优化点火正时可以在保持循环变动、燃烧持续时间在可控范围内提升发动机性能。为现有成熟商用发动机的性能改进提供指导。主要结论如下:

(1)在低负荷(BMEP=2~5)工况下,采用4%~12%的废气再循环(EGR)和滚流进气方式,经济性的提高受到限制。主要原因是采用了滚流进气和原始参数标定,使发动机获得了良好的燃烧阶段(AI50)。随着EGR 的引入,性能改进的空间越来越小。

(2)在中、高负荷(BMEP=8,11)工况下,EGR 与滚流相结合的经济优势开始显现。发动机的EGR 率可达15%~24%。通过优化点火正时,可使AI50 提前2~9 ℃,燃油经济性提高2.6%~10%,最低油耗降低到213 g/kW·h(ηe=36.8%)。在保持原有动力性和爆震倾向的基础上,燃烧循环变化的增加可控制在3%以内。随着发动机负荷的增加(BMEP=14),EGR 引起的功率损失(17%~21%)不能通过点火角的提前来补偿。EGR 率越大,油耗降低7%~10%,耗电量降低6%~9%。在大负荷工况下,EGR 与滚流强化相结合可以使AI50 提前5~8°,同时,获得与原发动机相当的燃烧循环变化。

(3)在100%负荷(BMEP=18)的情况下,在1 500 r/min 的低速下,废气再循环(EGR)可使油耗降低5%,而动力性降低6.5%。在转速2 000 r/min 时,EGR 率虽然提升到12%,但是循环变动却大幅度增加。低速高负荷为爆震频发区此工况下EGR率的提升会使缸内燃烧恶化。

(4)废气再循环(EGR)结合滚流进气对降低NOx 排放效果显著,平均降低60%,个别工况降低80%~90%(BMEP=11bar,1 500 r/min=90%;BMEP=11 bar,2 000 r/min=83%)。引入EGR 后HC 排放增加,平均增加32%。通过强滚流法,可以将EGR 对HC 排放的增加控制在允许的范围内。EGR 与滚流相结合可以显著降低CO 排放,平均降低22%。