前置式旋耕破茬机的结构设计与研究

2021-07-03赵伟官芸芸刘玉高张玉栋杲明川胡彩旗

赵伟,官芸芸,刘玉高,张玉栋,杲明川,胡彩旗

(1.266109 山东省 青岛市 青岛农业大学 机电学院;2.262500 山东省 青州市 山东康弘机械有限公司)

0 引言

当前,旋耕整地技术已广泛应用于水田、烟田、旱地和果园的耕作,不仅可以有效切断秸秆和根茬,还可实现农药化肥均匀混合作业后土碎地平[1-3]。我国生产的拖拉机极少配有前置悬挂装置进行旋耕破茬作业,常用的是拖拉机与后置旋耕机具配套作业,为了保证机组作业的稳定性,拖拉机前端要加配重,导致机组质量上升、油耗增大,无前悬挂导致拖拉机使用率和使用效率难以提高,拖拉机的应用范围受到了一定限制[4-6]。

随着我国农业规模化、集约化生产的迅速发展,高效、复式、联合作业已成为农业机械化作业的必然趋势,增加前悬挂,可增加拖拉机挂接不同农业机具的功能,从而使拖拉机可用的作业方式和范围都大大增加,提高整机效率,做到一机多用。前置旋耕破茬机可以和拖拉机后悬挂机具同时作业,提高生产效率,运用灵活,实现不同的作业功能。本文提出拖拉机前悬挂旋耕破茬机的设计,将旋耕破茬机放置在拖拉机的前端,既能解决拖拉机前配重及稳定性问题,又能提高拖拉机的利用率,实现拖拉机的联合作业功能,采用SolidWorks 软件进行三维建模,采用ADAMS 软件进行运动仿真分析,对关键部件进行受力分析,确保结构设计合理可靠,主要部件满足工作强度要求。

1 整机结构及工作原理

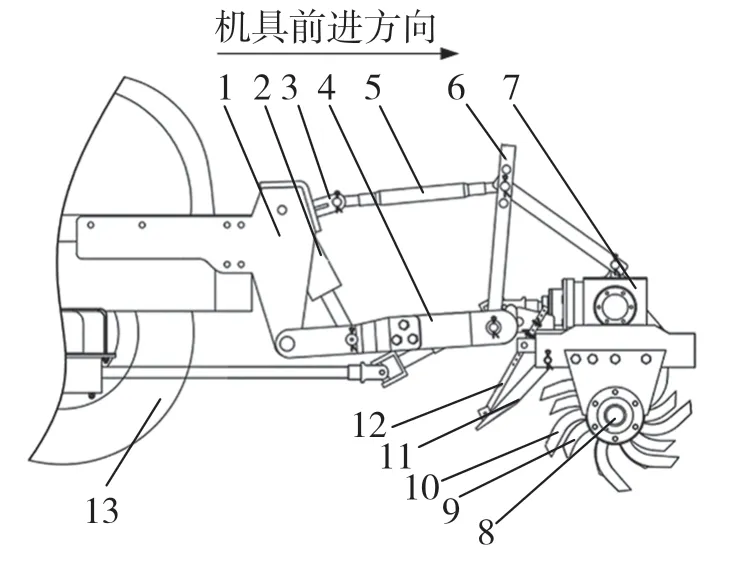

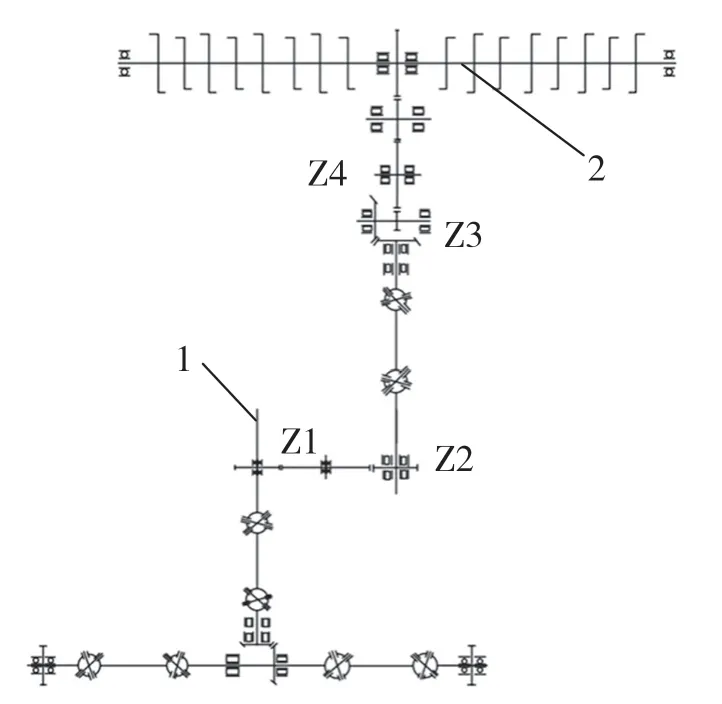

前置旋耕破茬机结构如图1 所示。主要由前置悬挂装置和旋耕破茬机组成,旋耕破茬机通过前置三点悬挂连接在拖拉机前端。通过发动机输出动力传递到齿轮箱,经过齿轮箱变速后把动力和扭矩传递到旋耕刀轴,进而实现旋耕破茬机旋耕和破茬作业。

图1 前置旋耕破茬机结构示意图Fig.1 Schematic diagram of front rotary tillage stubble-cutting machine

机架1 通过螺栓固定在拖拉机前端,液压缸2 通过液压泵、液压阀、液压油管与拖拉机的液压油进出口连接,实现液压缸的伸缩运动,进而实现旋耕破茬机的下降及提升。

前悬挂装置配备前动力输出可使拖拉机在农业生产中获得更广泛更灵活的运用,比如:拖拉机前装旋耕破茬机、后装整地机、或者后装播种机,可使生产效率增加30%到100%。

2 关键部件设计

2.1 悬挂机架

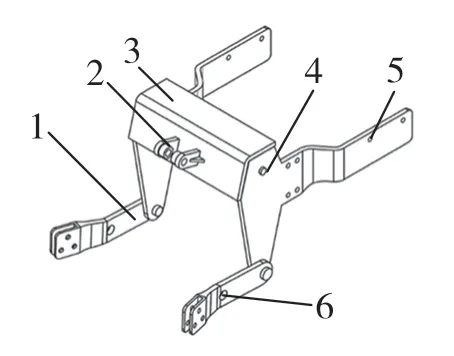

前悬挂机架主要由主机架、下拉杆连接件、上拉杆支座、液压缸固定销孔、机架固定螺栓孔和下拉杆连接轴孔等组成,如图2 所示。

图2 悬挂机架结构示意图Fig.2 Suspension frame structure

相对于后悬挂,前悬挂结构简单、质量轻、便于安装。通过多个螺栓连接将悬挂机架固定在拖拉机前端,通过液压缸固定销孔固定液压缸。上拉杆支座用于连接上拉杆,下拉杆连接件用于连接下拉杆。

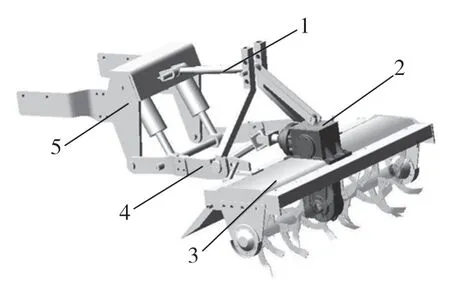

2.2 旋耕破茬机

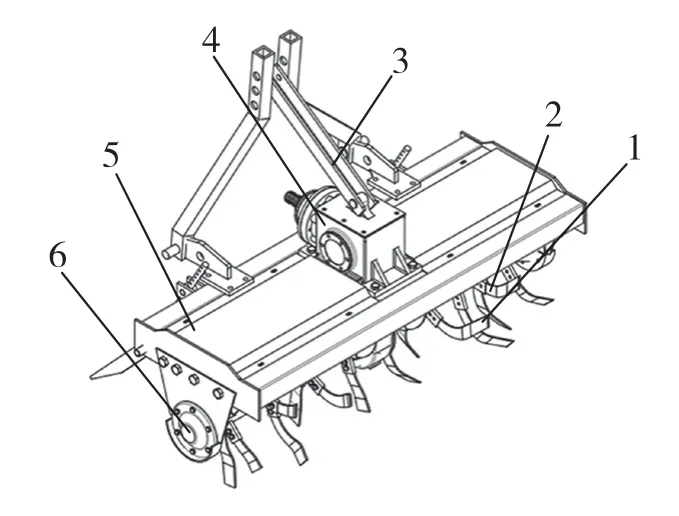

旋耕破茬机主要是由机架、传动系统、旋耕刀轴、罩壳、旋耕刀和破茬刀等部件组成,如图3 所示。采用中间传动,在刀轴上交叉安装旋耕刀和破茬刀,由于旋耕刀和破茬刀的长度不同,刀的形状不同,入土深度也不同,所以可实现旋耕和破茬同时进行,旋耕机主要参数如表1 所示。

图3 旋耕破茬机Fig.3 Rotary tillage stubble-cutting machine

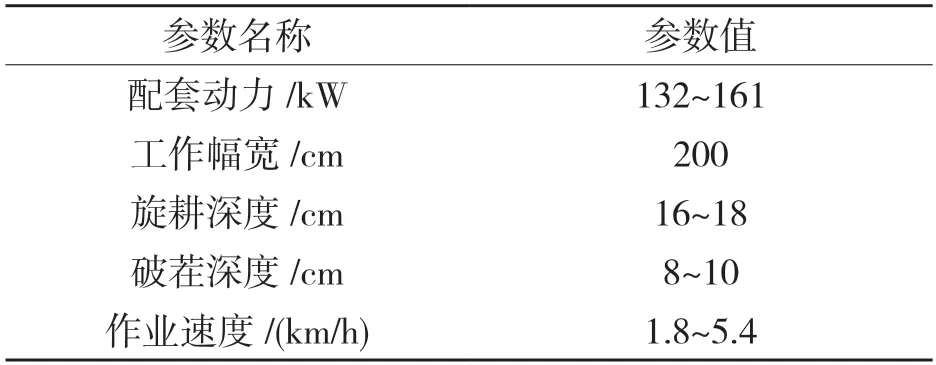

表1 旋耕机主要参数表Tab.1 Main parameters of the machine

旋耕破茬机的功率消耗与旋耕深度、机组前进速度、旋耕幅宽和旋耕比阻等有关,旋耕功率消耗计算公式为[7]

式中:a——耕深,m;Vm——旋耕破茬机的前进,m/s;B——旋耕幅宽,m;Kλ——旋耕比阻,N/m2。其中设置耕深a=0.18 m,旋耕破茬机的前进速度Vm=1.5 m/s,旋耕幅宽=2 m;旋耕比阻取9.312 N/m2[7],根据式(1)计算得前置旋耕破茬机所消耗的功率N=19.56 kW。

2.3 动力传递系统

采用以齿轮传动与万向节传动配合为主的动力传递系统,系统传递路线如图4 所示。动力首先由拖拉机动力输出轴输出,进入过渡变速箱后,一部分经由前动力输出装置输出,由齿轮Z1 输入传给齿轮Z2 输出,经万向节传动轴(旋耕破茬传动总成)传给前旋耕破茬主变速箱锥齿轮Z3,齿轮Z3 传给齿轮Z4,Z4 传给旋耕破茬变速箱,旋耕破茬变速箱带动旋耕破茬刀轴作业;另一部分动力经由后动力输出装置输出,经万向节传动轴进入后悬挂机具主变速箱齿轮Z5,齿轮Z5 带动齿轮Z6,进而驱动后悬挂机具作业。

图4 动力传动简图Fig.4 Power transmission diagram

3 前置旋耕机ADAMS 运动仿真分析

为了分析前置旋耕破茬机关键部件的运动和受力情况,采用多体动力学分析软件ADAMS 进行仿真分析,对其有效的工作路径进行模拟。

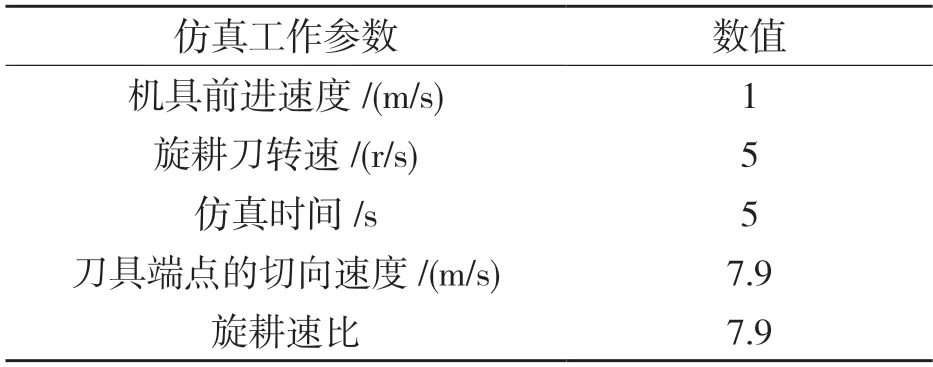

3.1 仿真模型建立

利用ADAMS 软件分析前置旋耕破茬机正常作业时上下拉杆的受力和旋耕刀的运动轨迹曲线。在旋耕刀正切刃上利用点功能绘制相对于刀具的标记点,在上下拉杆与悬挂装置之间分别设置旋转副、球副等转动副,在旋耕刀轴处设置相对于机架的旋转副,整个装置与地面之间添加移动副。旋耕破茬机的前进速度为0.5~1.5 m/s,取仿真速度为1 m/s。模拟机具在拖拉机的驱动下做直线运动,主要仿真参数如表2 所示,仿真模型如图5 所示。

图5 前置旋耕破茬机仿真模型Fig.5 Simulation model of front rotary tillage stubble-cutting machine

表2 仿真分析主要参数表Tab.2 Simulation parameters

3.2 仿真结果及分析

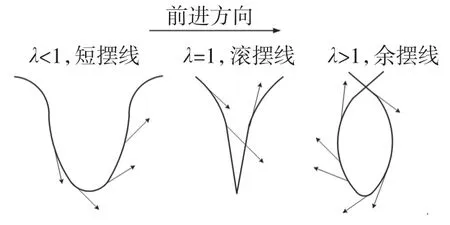

旋耕破茬机在正常作业时,必须满足正常作业的基本条件:

式中:λ——旋耕刀的速度与机具前进速度的比值;Vd——旋耕刀的速度,m/s;Vm——机具的前进速度,m/s。

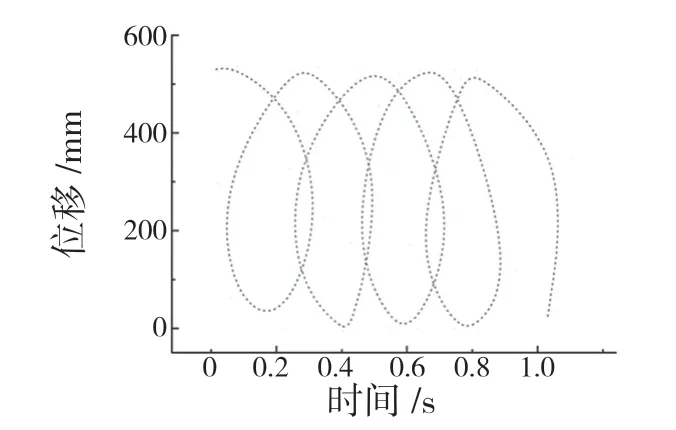

速比不同,旋耕刀运动轨迹也不同,存在λ<1,λ=1,λ>1 三种情况。只有当λ>1 时,旋耕刀才能满足向后刨土的条件。3 种速比下刀具运动轨迹如图6 所示。按照标准GB/T 5669-2008《旋耕机械 刀和刀座》,旋耕刀回转半径取为25 cm,则旋耕刀速度为7.9 m/s,因此,λ>1 满足正常作业需求。

图6 3 种不同速比旋耕刀运动轨迹Fig.6 Motion track of three different speed ratio of rotary tiller

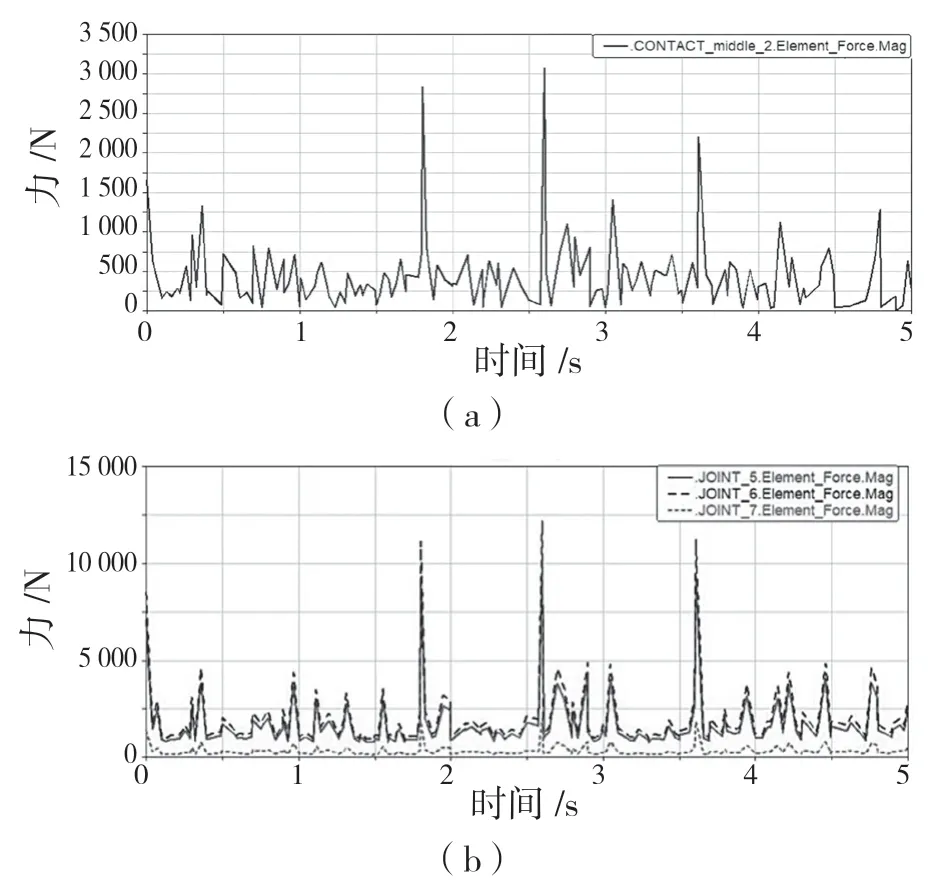

前置旋耕破茬机在5 s 内沿水平方向以1 m/s的速度匀速行驶,行驶路程为5 m。仿真分析的旋耕刀运动轨迹曲线如图7 所示。从图7 可以看出,旋耕刀以余摆线的轨迹运动,因此,本设计符合旋耕破茬机正常工作条件。图8 为上拉杆、下拉杆在运动过程中的受力随时间变化曲线。由此可以得出旋耕破茬机在5 s的匀速运动过程中,上拉杆受到的最大轴向力为3 000 N,下拉杆受到的最大轴向力为12 000 N。可见,在前悬挂装置中下拉杆承受了主要载荷。

图7 旋耕刀运动轨迹曲线Fig.7 Track curve of rotary tiller

图8 上、下拉杆受力曲线图Fig.8 Force curve of upper and lower rods

4 关键部件有限元分析

根据上述ADAMS 仿真分析,得到下拉杆承受载荷比上拉杆承受载荷大,因此这里以下拉杆为例采用ANSYS Workbench 软件进行有限元分析,以检验设计的可靠性。对导入ANSYS Workbench 中的下拉杆模型定义材料为45#钢,密度为7 890 kg/m3,弹性模量为209 MPa,泊松比为0.269,抗拉强度为600 MPa,许用应力为355 MPa,采用四面体单元对下拉杆模型进行网格划分,网格大小为0.001 m,给予一端固定约束,另一端施加12 000 N 的拉伸载荷。分析结果如图9 所示。下拉杆最大变形量为1.220 6 mm,最大应力为157.35 MPa,45 钢的许用应力为355 MPa,下拉杆受到的最大应力小于45#钢的许用应力,因此设计可靠。

图9 下拉杆有限元分析Fig.9 Finite element analysis of lower rod

根据变速箱的设计要求及外界因素的影响,传动效率取η=0.8,由式(1)的计算结果得旋耕刀所消耗的功率N1=15.64 kW。

结合表1 和表2,计算旋耕刀的转矩为

式中:T——刀具所受的转矩,N·m;ω——刀具的回转角速度,rad/s。求得T=672.68 N·m。

刀刃面所受的力为

式中:F——刀刃面的受力,N;B——工作幅宽,m。

求得旋耕刀的工作载荷为F=336.34 N。

参考标准GB/T 5669-2008 和旋耕刀已有的相关研究,旋耕刀材料选为65Mn 钢,其许用应力为340 MPa。根据旋耕刀的工作载荷,在ANSYS Workbench 中对其进行受力分析,结果如图10 所示。旋耕刀的最大变形量为1.305 2 mm,最大应力为102.31 MPa,小于其许用应力340 MPa,满足强度要求。

图10 旋耕刀分析云图Fig.10 Finite element analysis of rotary tiller

综上所述,拖拉机在正常作业时,前置旋耕破茬机关键部件承载能力较强,可靠性较高,符合实际应用需求。

5 结论

(1)针对目前拖拉机前悬挂机具比较短缺的现状,本文提出了拖拉机前悬挂旋耕破茬机的设计与分析,主要包括前悬挂装置和前置旋耕破茬机两部分。前悬挂装置采用三点悬挂的方式挂接旋耕破茬机,旋耕破茬机采用一轴多刀的设计方案,旋耕刀和破茬刀同轴交错安装,由于入土深度不同,可以同时完成旋耕和破茬两项作业,提高了工作效率,同时也提高了拖拉机前端的附着性能,改善了作业条件。

(2)采用ADAMS 软件对前置旋耕破茬机旋耕刀有效的工作路径进行仿真模拟,通过仿真数据,获得关键部件的受力情况,然后通过ANSYS 软件重点对下拉杆和旋耕刀进行有限元分析,获得最大变形量和最大应力均满足设计要求,验证了设计的可靠性。