并联液冷电池热管理系统仿真分析

2021-07-03孙悦陶乐仁雷良新陶宏

孙悦,陶乐仁,2,雷良新,陶宏

(1.200093 上海市 上海理工大学 能源与动力工程学院;2.200093 上海市 上海市动力工程多相流动与传热重点实验室;3.201206 上海市 上海海立新能源技术有限公司)

0 引言

目前,电动汽车以其高能效、低噪声、无污染等优点得到了迅速发展。锂离子电池是生产电动汽车时使用的最先进的电池技术[1]。然而,锂离子电池在放电过程中由于电化学反应产生大量的热量[2-3],可能导致电池过热或电池温度分布不均匀,从而影响电池安全性和循环寿命[4-5]。因此,一个有效的电池热管理系统对锂离子电池的高效性能至关重要,目的是将电池温度控制在可接受的范围内,并在运行期间保持均匀的温度分布[6-8]。锂离子电池在15~35 ℃的温度范围内,能保持最佳的性能和使用寿命[9-10];同时,电池组的最大温差应保持在5 ℃以下[11],以避免锂离子电池的不利影响。现有的热管理策略主要有空气冷却[12-13]、液体冷却[14-16]、相变材料冷却[17-19]以及它们的组合冷却方法[20]。考虑到电池模块的效率、成本和空间等,上述策略具有各自的优势[21]。然而,对于快速充放电过程,液体冷却将比空气冷却更有效,更适合于冷却大的电池表面[22-26]。与直接液体冷却相比,间接液体冷却更容易实现。间接冷却系统的冷却剂通常是乙二醇水溶液,其粘度比直接液体冷却所用的介电矿物油低得多。

本文介绍了一种基于微型通道冷板的液体冷却系统,用于锂离子电池模组的温度管理。选取10 Ah 棱柱型锂电池为研究对象,电池类型为磷酸铁锂电池(LFP-C),采用AMESim 建立液冷模型,研究了放电倍率、环境温度对荷电状态100%的电池模组放电性能的影响以及冷却液温度、入口冷却液质量流量和乙二醇-水的混合比对荷电状态100%的电池模组散热性能的影响。本文的研究目的是为电动汽车电池热管理系统的设计提供参考。

1 模型介绍

1.1 电池及冷板介绍

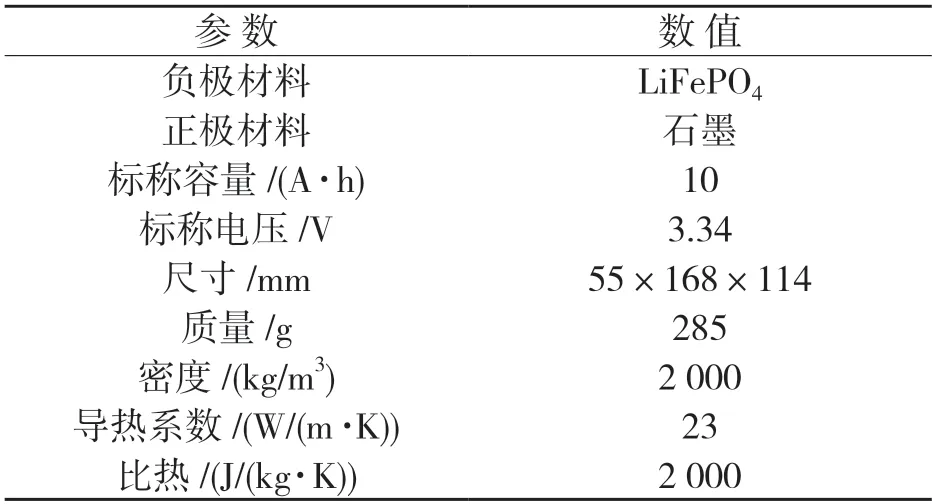

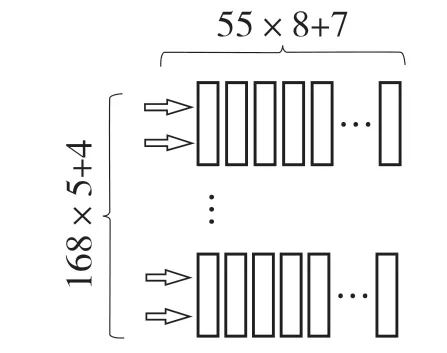

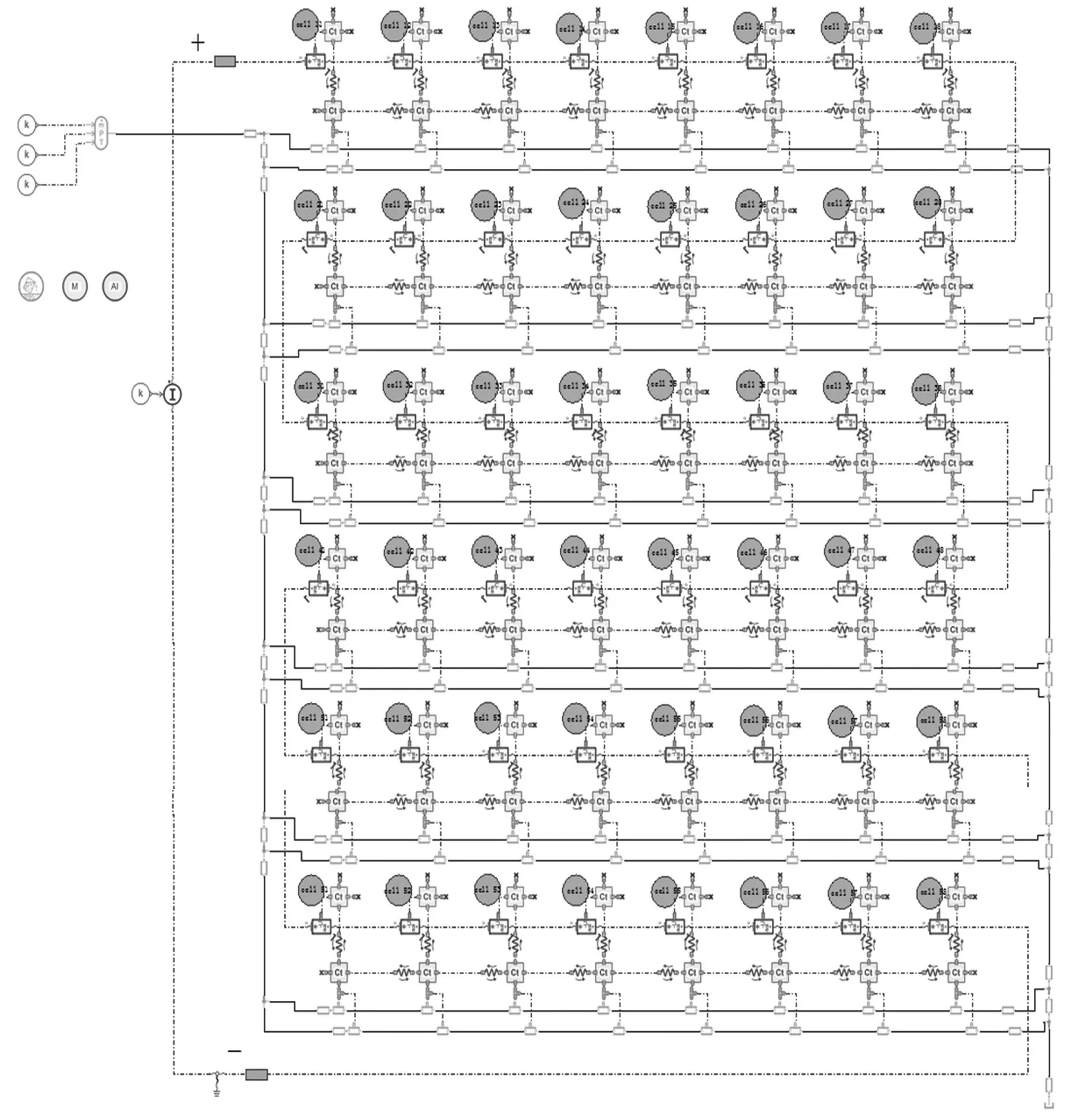

棱柱型电池在电动汽车上应用广泛。本文选取10 A·h 磷酸铁锂电池单体,电池模组为5×8排列,电池单体串联布置,电池单体的外形尺寸为55 mm×168 mm×114 mm,每排每列的电池单体间隔1 mm,电池单体的热物性如表1 所示。

表1 磷酸铁锂电池单体的热物理参数Tab1.Thermal physical parameters of LFP-C Li-ion cell

冷板材质为铝,外形尺寸为844 mm×447 mm,其冷却液通道尺寸为3 mm×15 mm×55 mm,共计10 个冷却水通道。电池模组和冷板布置如图1 所示,冷板如图2 所示。左上角为冷却液入口,右下角为冷却液出口,冷板放置于电池的下表面,用于去除电池在放电过程中产生的热量,每排电池下方的冷板包含2 个冷却液通道,不同排的冷却液通道并联连接,冷却液为乙二醇-水混合工质,流经每排下方的冷板液体通道。

图1 电池模组和冷板布置图Fig.1 Layout of battery modules and cold plates

图2 冷板Fig.2 Cold plates

1.2 电池子模型

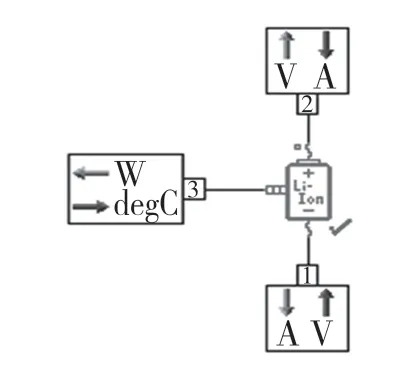

本文电池单体模型选用AMESim16.1 软件Electric Storage 库 中 的LIION_LFPC_HE_ESSBATCQS01,如图3 所示。接口1 和接口2 为电参数,接口3 为热参数。该模型已根据Prada[27-28]等人的IFP Energies nouvelles 电池测试设施的实验测试数据进行了校准和验证。该准静态子模型可模拟高能磷酸铁锂电池的电和热行为。

图3 电池子模型图Fig.3 Battery sub-model diagram

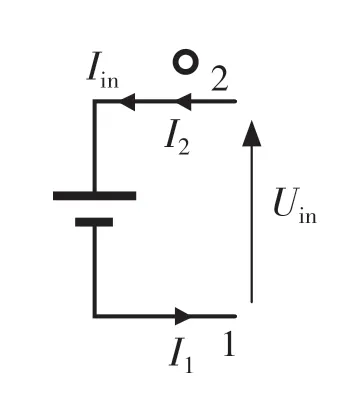

模型LIION_LFPC_HE_ESSBATCQS01 电池单体中相关量输入电压Uin和输入电流Iin以及端口电流和端口标号如图4 所示。该模型表示具有一个电相的电池单体,单相电端口标号如图中黑圈所示。

图4 电池单体参数定义Fig.4 Definition of battery cell parameters

图4 中:Uin=V2-V1;I1=Iin;I2=Iin。

2 系统介绍

图5 是并联液冷电池热管理系统图。该电池模组展示了电动汽车电池组的一个分支。对于液冷式热管理系统,流体的流动由安装在车辆上的水泵驱动。该系统中假设冷却液流经每个管路的流量相同。图中热电容用来计算电池的平均表面温度,电模型计算电池中的各种电量和热流量。此外,在电池模组的底部,冷却液通过交换热能以从电池模组中带走热量。

图5 并联液冷电池热管理系统图Fig.5 Diagram of thermal management system of parallel liquid cooled battery

3 仿真分析

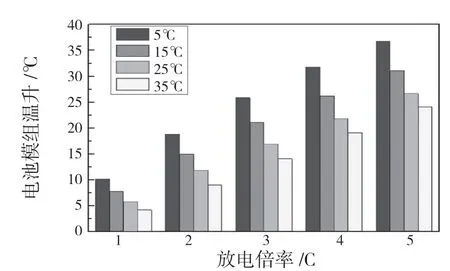

3.1 环境温度和放电倍率对电池模组温升的影响

纯放电模拟,设置环境温度分别为5,15,25,35 ℃,对磷酸铁锂电池模组进行放电倍率分别为1C,2C,3C,4C,5C 的放电模拟,放电时间分别为3 600,1 800,1 200,900,720 s。如图6 所示,在环境温度一定时,电池模组温升随放电倍率的增加而增加,放电倍率越大,电池模组温升越大。如环境温度为5℃时,随着放电倍率的增加,电池模组温升由10.16℃增加到了36.81 ℃。在放电倍率一定时,电池模组温升随环境温度的增加而减小,环境温度越高,电池模组温升越小。放电倍率为5C 时,随着放电倍率的增加,电池模组温升由36.81 ℃下降到24.10 ℃。这是因为,随着温度的降低,电池内阻增大,而电池内部各固体材料决定了锂离子电池的内阻,有研究表明,电池内部固体材料的阻抗随温度的降低而普遍增大[29]。由图6 可知,在环境温度35 ℃、放电倍率为5C时,电池模组温度最高达到59.1 ℃,有热失控风险,需对电池模组冷却,以保证其最佳的性能并延长电池模组的使用寿命。

图6 不同环境温度和放电倍率下电池模组温升情况Fig.6 Temperature rise of battery module under different ambient temperature and discharge rate

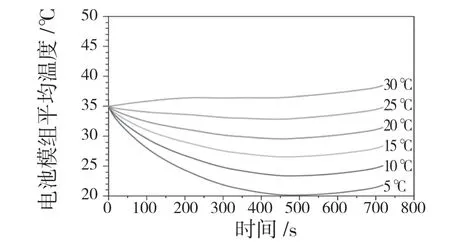

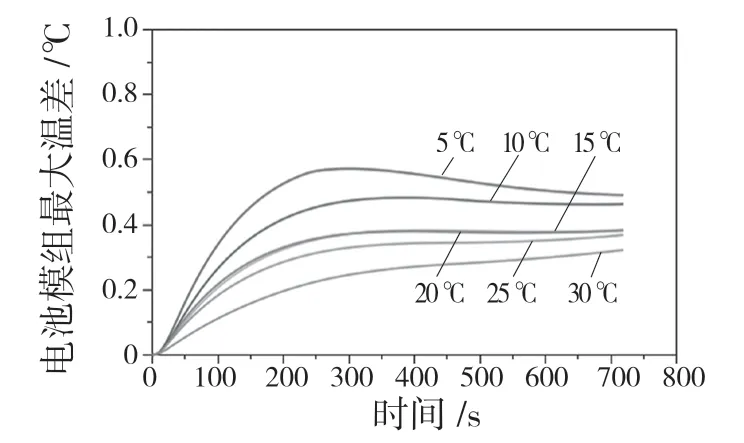

3.2 冷却液温度对电池模组放电时冷却的影响

如上文所述,在环境温度35 ℃、放电倍率5C 时,电池模组有热失控风险,因此需对电池模组进行冷却。开启冷却系统,进行放电冷却模拟,设置环境温度为35 ℃,放电倍率5C,入口冷却液质量流量0.4 kg/s,乙二醇-水混合工质混合比1:4,对磷酸铁锂电池模组进行冷却液温度分别为5,10,15,20,25,30 ℃的放电时冷却模拟,模拟时间为720 s。仿真结果如图7 和图8 所示。

图7 电池模组平均温度随冷却液温度变化趋势Fig.7 Average temperature of battery module changes with coolant temperature

图8 电池模组最大温差随冷却液温度变化趋势Fig.8 The maximum temperature difference of battery module changes with coolant temperature

由图7 可知,电池模组平均温度随冷却液温度的降低而降低,即冷却液温度越低,电池模组平均温度越低。冷却液温度由5℃升高到30℃,放电结束时,电池模组平均温度升高了76.19 %。但冷却液温度为30 ℃时,冷却系统冷却速率低于电池模组放电时的放热速率,所以曲线呈上升趋势,电池模组平均温度达38.48 ℃,高于35 ℃。冷却液温度为5,10,15,20,25 ℃时,放电结束时,电池模组平均温度分别为21.84,25.08,28.36,31.47,34.82 ℃,均低于35 ℃,满足电池模组在放电过程中的最佳温度范围要求。

由图8 可知,电池模组最大温差随冷却液温度的升高而减小,即冷却液温度越低,电池模组最大温差越大,冷却液温度由5 ℃升高到30 ℃,放电结束时,电池模组最大温差减小了34.69 %。这是因为在冷却液入口电池单元冷却效果最好,而冷却液出口电池单元冷却效果最差,冷却液温度越低,入口电池单元温度越低,随着冷却液的流动,冷却液温度升高,出口电池单元温度高于入口电池单元温度,从而导致最大温差增大,故冷却液初始温度的提高对于电池模组在放电过程中温度一致性有一定的提升。6 种冷却液温度下,电池模组最大温差均低于5 ℃,满足电池模组在放电过程中的最佳温差要求。

3.3 入口冷却液质量流量对电池模组放电时冷却的影响

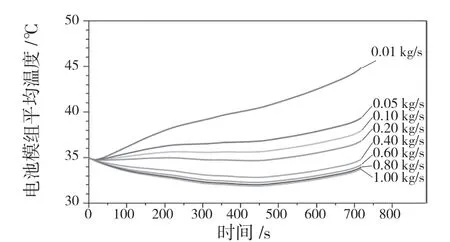

放电冷却模拟,设置环境温度为35 ℃,冷却液温度25 ℃,放电倍率5C,乙二醇-水混合工质混合比1:4,对磷酸铁锂电池模组进行入口冷却液质量流量分别为0.01,0.05,0.1,0.2,0.4,0.6,0.8,1.0 kg/s 的放电时冷却模拟,模拟时间为720 s。仿真结果如图9 和图10 所示。

图9 电池模组平均温度随入口冷却液质量流量变化趋势Fig.9 Average temperature of battery module changes with inlet coolant mass flow

图10 电池模组最大温差随入口冷却液质量流量变化趋势Fig.10 Battery module maximum temperature difference changes with inlet coolant mass flow

由图9 可知,电池模组平均温度随入口冷却液质量流量的增加而降低,即质量流量越大,电池模组冷却效果越好。质量流量由0.01 kg/s 增加到1.0 kg/s,放电结束时,电池模组平均温度降低了24.71%。但质量流量超过0.6 kg/s 时,继续增加质量流量对电池模组的冷却效果影响很小,电池模组平均温度趋于平稳。当质量流量小于0.4 kg/s 时,电池模组平均温度高于35 ℃,最高达44.88 ℃,冷却效果不佳,当质量流量大于0.4 kg/s、电池模组平均温度均低于35 ℃,满足电池模组在放电过程中的最佳温度范围要求。

由图10 可知,电池模组最大温差随入口冷却液质量流量的增大而减小,即质量流量越大,电池模组最大温差越小,这是因为质量流量越大,冷却液流动过程中,冷却液温度升高越缓慢,从而出口电池单元冷却效果越好,导致最大温差减小。质量流量由0.01 kg/s 增加到1.0 kg/s,放电结束时,电池模组最大温差减小了97.39 %。图中质量流量为0.01 kg/s 时,温差达6.51 ℃,不满足电池模组在放电过程中保持温度一致性的要求,其余工况均满足。

3.4 乙二醇-水的混合比对电池模组放电时冷却的影响

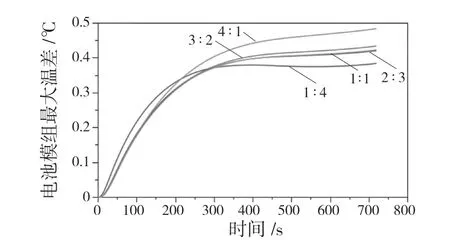

放电冷却模拟,设置环境温度为35 ℃,冷却液温度20 ℃,放电倍率5C,入口冷却液质量流量0.4 kg/s,对磷酸铁锂电池模组进行乙二醇-水的混合比分别为1:4,2:3,1:1,3:2,4:1 的放电时冷却模拟,模拟时间为720 s。仿真结果如图11 和图12 所示。

图11 电池模组平均温度随乙二醇-水的混合比变化趋势Fig.11 The average temperature of the battery module changes with the mixing ratio of ethylene glycol and water

图12 电池模组最大温差随乙二醇-水混合比变化趋势Fig.12 The maximum temperature difference of the battery module changes with the ethylene glycol-water mixing ratio

由图11 可知,电池模组平均温度随冷却液中乙二醇的占比增加而升高,即乙二醇浓度越大,电池模组冷却效果越差,这是因为乙二醇水溶液的浓度越高,传热系数衰减得越多[30],从而换热所带走的热量越少,冷却效果越差。混合比为1∶4时冷却效果最好,放电过程中,电池模组最低温度可达29.55 ℃,放电结束时,温度为31.37 ℃。乙二醇-水的最佳浓度混合比选择不仅要考虑电池模组的冷却效果,还应考虑冬季冷却液的防冻,需综合考量。由图12 可知,电池模组最大温差随冷却液中乙二醇占比的增加而增加,但5 种混合比的最大温差均在5 ℃内,满足电池模组在放电过程中保持温度一致性的要求。

4 结论

本文提出一种基于微型通道冷板的并联液体冷却系统,用于电池热管理。该并联液冷电池热管理系统基于AMESim 中已验证的电池子模型搭建。关闭冷却系统,仿真分析放电倍率、环境温度对荷电状态100%的电池模组放电性能的影响,开启冷却系统,仿真分析冷却液温度、入口冷却液质量流量和乙二醇-水的混合比对荷电状态100%的电池模组散热性能的影响。仿真结果分析表明:

(1)在不同环境温度和放电倍率下,对电池模组放电模拟,环境温度一定时,电池模组温升随放电倍率的增加而增加;而放电倍率一定时,电池模组温升随环境温度的增加而减小。在环境温度35 ℃、放电倍率为5C 时,电池模组温度高达59.1 ℃,有热失控风险,需对电池模组冷却。

(2)在研究工况下,对电池模组进行不同冷却液温度的放电冷却模拟时,电池模组平均温度随冷却液温度的降低而降低,冷却液温度由5 ℃升高到30 ℃,放电结束时,电池模组平均温度升高了76.19 %,其中冷却液温度为30 ℃时,电池模组平均温度达38.48 ℃,不满足冷却需求。而电池模组最大温差随冷却液温度的升高而减小,冷却液温度由5 ℃升高到30 ℃,放电结束时,电池模组最大温差减小了34.69 %,6 种冷却液温度下,电池模组最大温差均低于5 ℃。

(3)在研究工况下,对电池模组进行不同入口冷却液质量流量的放电冷却模拟,电池模组平均温度随入口冷却液质量流量的增加而降低,质量流量由0.01 kg/s 增加到1.00 kg/s,放电结束时,电池模组平均温度降低了24.71%。质量流量超过0.6 kg/s,继续增加质量流量对电池模组的冷却效果影响很小。当质量流量<0.4 kg/s时,冷却效果不佳,当质量流量>0.4 kg/s,满足电池模组在放电过程中的最佳温度范围要求。电池模组最大温差随入口冷却液质量流量的增大而减小,质量流量为0.01 kg/s 时,温差达6.51 ℃,不满足温度一致性的要求,其余均满足。

(4)在研究工况下,对电池模组进行不同乙二醇-水混合比的放电冷却模拟时,电池模组平均温度随冷却液中乙二醇的占比增加而升高。混合比为1:4 时,冷却效果最好,放电过程中,电池模组最低温度可达29.55 ℃,放电结束时,温度为31.37 ℃。而电池模组最大温差随冷却液中乙二醇占比的增加而增加,5 种混合比的最大温差均在5 ℃内,满足电池模组在放电过程中保持温度一致性的要求。