TQZ-140型副产蒸汽氯化氢合成装置运行总结

2021-07-02孙龙彬

孙龙彬

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称“北元化工”)一期50万t/a聚氯乙烯、40万t/a烧碱装置于2010年7月开车投运。氯化氢合成装置采用江苏南通某公司生产的型号为TQZ-140副产蒸汽二合一氯化氢石墨合成炉,生产能力为120 t/d,副产水蒸气2 t/h(0.25 MPa)。下面主要讨论该合成炉在运行中存在的问题及处理措施。

1 生产工艺

由氯气处理工序送来的尾气经氯气缓冲罐、流量调节阀进入合成炉底部灯头,由氢处理工序送来的氢气经氢气后冷却器、氢气水雾捕集器、流量调节阀、阻火器后进入合成炉底部灯头。这2种气体在灯头中充分燃烧生成氯化氢[1],产生的热量一部分用于生产蒸汽,另一部分被循环冷却水带出。生成的氯化氢一部分通过缓冲罐、石墨冷却器、酸雾捕集器送至氯乙烯合成工序,另一部分通过一级降膜、二级降膜和尾气吸收塔制成高纯盐酸送至电解和罐区。

1.1 氯氢配比

为保证生产稳定,该装置设计要求氯氢体积比为1∶(1.05~1.30),同时要求氯化氢中游离氯为0,氯化氢体积分数为93%~95%。

1.2 蒸汽系统

来自纯水罐的纯水通过纯水泵加压至0.58~0.62 MPa,被送至合成炉底部,产生的蒸汽进入闪蒸罐进行汽液分离,蒸汽输送至蒸汽分配台,再输送至外管供用户使用。

2 生产中出现的问题及处理措施

2.1 灯头损坏

该合成炉采用直通式3层石英灯头,最里层氢气,中间层氯气,最外层氢气。该灯头运行较稳定,氢气和氯气混合均匀,生产出的氯化氢气体纯度稳定。但在实际操作中,每次点炉时,通氯气过程中灯头易产生爆鸣声,甚至炸裂;每次停车时,灯头经常碎裂。

(1)研究发现,在点炉过程中产生爆鸣声炸裂灯头的原因为炉前氯气管线没有置换,造成氯气纯度不合格,和氢气混合时产生爆鸣。因此在点炉时通过炉前氯气管线上的去事故氯阀门,对炉前氯气管线进行置换。方法为:打开去事故氯阀门,联系DCS打开氯气调节阀5%,打开氯气切断阀,置换1 min,将氯气总管到去事故氯阀门前的管线置换为合格的氯气;然后联系DCS关闭氯气调节阀、切断阀,现场手动打开炉前氯气手阀,置换进炉管线1 min,将事故氯阀门到合成炉的管线置换为空气。实际运行中再未出现点炉灯头炸裂情况。

(2)对于停炉时灯头碎裂的情况进行研究。合成炉设定联锁如下:停炉后10 s氮气阀门打开,给合成炉充氮气置换。研究发现:因停炉后合成炉灯头温度较高,氮气温度较低,两者温差较大,容易造成灯头破裂。因此,将氮气自动阀前后手阀关闭,待停炉30 min灯头自然冷却后,再手动充氮气置换合成炉。这样做以后,再未出现合成炉灯头碎裂的情况。管线走向如图1所示。

图1 进合成炉氢气、氯气及充氮气管线简图

2.2 防爆膜爆破后碎片的处理

每台合成炉设计有3块防爆膜,顶部1块,中间2块。合成炉顶部防爆膜为露天状态,容易受到外部因素影响而爆破(外部物体打击,北方夏季多冰雹等)。开车初期,顶部防爆膜爆破次数最多,且炸飞的防爆膜碎片到处乱飞,极易砸伤操作人员。

处理措施:给顶部防爆膜增设防护板,选用厚度为6 cm的硬质泡沫板,置于连接防爆膜法兰之上,不与防爆膜接触,在防护板上增加防护网,当防爆膜爆破时,收拢防爆膜碎片。在实际运行中,效果良好。防爆膜防护盖板示意图如图2所示。

图2 防爆膜防护盖板示意图

2.3 合成炉底部杂质积聚

氯化氢合成炉长期运行后,夹套层纯水pH值逐渐降低,水质浑浊发红,且底部有大量“红泥”,影响石墨块与纯水换热。若长时间得不到清理,极易造成合成炉石墨块堵塞,底盘换热不均匀,最终导致石墨块被烧裂。

原因分析:因为夹套水长期蒸发,使水的浓缩比逐渐提高,进一步使水的氢离子含量提高,导致pH值降低[2]。而水质发红主要是因为夹套层为铁制壳体,水中含Fe3+,长期运行导致杂质沉积在底部产生“红泥”。

采取的措施:①每3天检测一次夹套水pH值,偏低时进行排净置换;②在合成炉底部钢套两侧增加两个长 30 cm、宽14 cm的法兰清洗口,方便打开清洗,根据底部炉体温度定期清理合成炉底部杂质。

2.4 循环水突然中断,产生负压抽吸导致炉顶防爆膜短接破损

合成炉上部冷却段采用循环水换热,循环水为带压上回水,在两次循环水突然中断全厂停车的事故中,均有合成炉顶部防爆膜短接被抽断。而防爆膜短接一旦损坏就需要更换整块石墨块,耽误生产,且需要大量人力物力。

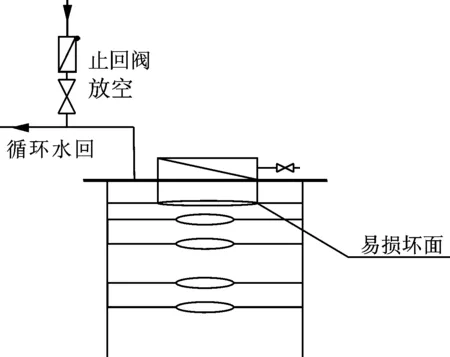

处理措施:研究发现,5台合成炉采用并联通循环水,当循环水突然失压时,大量循环水回流,产生很大的吸力,岗位操作人员来不及关闭循环水回水阀和打开合成炉顶部循环水排气阀,造成循环水抽吸,将合成炉最薄弱的防爆膜短接抽坏。因此在循环水DN80回水排气处添加止回阀,正常运行时阀门关闭,一旦循环水失压中断,自动打开吸气对空,保证合成炉顶部防爆膜短接安全。如图3所示。

图3 合成炉循坏水回水增加止回阀示意图

2.5 合成炉视镜结垢

由于进合成炉的氯气中夹带有微量的酸泥和酸雾,氢气中夹带有微量的氢氧化钠,氯气和氢气在合成炉内燃烧反应时,酸泥和钠盐就会附着在观火视镜上形成垢层,影响对火焰的观察,对安全生产造成一定的影响;严重时使DCS和现场操作人员无法进行观火操作,给安全生产埋下重大安全隐患。而氯化氢合成工序合成炉全部运行,对视镜进行清洗操作势必影响系统运行,给系统带来不稳定因素[3]。

处理措施:在合成炉视镜内侧紧靠视镜增设一个视镜清洗装置,装置上开有3个3 mm的小孔以45°方向对准视镜。清洗时,用专用注射器连接清洗管线,打开阀门,将清洗用纯水缓慢推进合成炉内,同时联系DCS密切注意合成炉压力变化。

增设清洗装置后,运行效果良好。合成炉视镜清洗装置如图4所示。

图4 合成炉视镜清洗装置示意图

2.6 进合成炉氢气弯管腐蚀泄漏

氢气经过阻火器后进入炉底的氢气弯管,氢气弯管由碳钢材质制作,其上部与灯头连接,在合成炉内存有氯化氢气体、水分和不凝性气体,氯化氢气体和水分结合会形成酸雾,酸雾在合成炉灯头处积聚倒流,慢慢腐蚀氢气弯管焊缝和弯头。一旦氢气弯管被酸雾腐蚀出现泄漏,就不得不停炉进行更换或补焊,需要大量的人力和物力,且泄漏氢气又存在很大的着火爆炸隐患。

处理措施:将炉底氢气弯管更换成衬氟橡胶管线,并通过法兰、弯头分段装配。

改造后连续运行至今,没有出现过因氢气弯管腐蚀造成的合成炉非计划停车的情况。图5中①②③点为改造前易泄漏点。

图5 合成炉氢气弯管易腐蚀部位改造示意图

3 未彻底解决的问题

闪蒸罐循环水纯水互串问题。一体式副产蒸汽型合成炉通过上液管将汽水混合液输送至闪蒸罐内,进行汽液分离。而合成炉冷却段循环水上水管线需通过合成炉夹套将循环水输送至石墨块内。存在于夹套内的这段循环水管线经常性泄漏造成循环水和纯水互串。分析认为是冲刷腐蚀和气蚀造成的。①冲刷腐蚀。夹套内纯水流速较快,与管线存在高速的相对运动,引起金属损坏,这是机械性冲刷和电化学腐蚀交互作用的结果。②气蚀。在压力变化的情况下,金属表面接触流体而发生洞穴状腐蚀。循环水管线在这两种因素的作用下,经常性泄漏。

处理措施:对于循环水和纯水互串目前只能采取停炉补焊进行处理,费时费力,且作业过程中涉及设备检修作业、动火作业、受限空间作业,存在较大安全隐患。但目前并没有更好的处理方案。易腐蚀泄漏循环水管线示意图如图6所示。

图6 易腐蚀泄漏循环水管线示意图

4 生产过程注意事项

因工艺原因,氯化氢合成装置自动化程度相对较低,大量操作为手动控制,且北元化工合成炉点火方式为人工点火,对操作人员的操作能力有较高的要求。因此,生产作业过程中应采取对应措施,防止事故发生。

(1)制定出详细的标准化操作,对生产中的每个作业进行梳理,梳理为一个操作单元。在操作单元中的每一步操作尽量做到量化控制,每个作业必须严格按照标准进行操作,杜绝生产事故的发生。

(2)开停车采用作业票证制度。在开停车过程中,因操作量大、操作点多,每次开停车为生产事故的高发期。针对该种情况,开停车操作过程根据标准化操作制定出停车置换票、开车系统置换票、打压试漏记录、点炉操作票等,要求操作人员每一步操作必须严格按照操作票进行操作,并对每一步作业必须进行确认,对部分关键性的操作采用双人进行确认。从而杜绝开停车过程生产事故的发生[4]。

5 结语

氯化氢合成工序直接影响氯碱生产的安全、平稳、长周期运行。因此,氯化氢合成工序的安全问题必须引起足够的重视。在实际生产中总结经验,及时发现问题,并在最短时间内进行改进,保证氯化氢合成装置的安全稳定运行。