四川盆地页岩气脱水装置节能优化研究

2021-07-02吴明鸥

肖 乐 王 刚 吴明鸥

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 中国石油西南油气田公司天然气研究院, 四川 成都 610213

0 前言

四川盆地是中国五大产气区中唯一的页岩气产气区[1],2020年中国石油在四川盆地的页岩气年产量已突破100×108m3。该地区页岩气气质组分较为单一,甲烷摩尔含量可达98%以上,CO2含量低且不含H2S[2],经过分离、脱水处理后即可满足管输气要求。因此,页岩气开发地面工程多建有脱水装置。针对页岩气井压力衰减较快的特点,考虑到开采后期上游来气需经过压缩机增压并采用空冷器冷却后进入脱水装置的工况,结合四川盆地夏季气温条件,前期建设页岩气脱水装置的原料气进气温度按45~50 ℃进行设计。较高的原料气进气温度会提高原料气进气含水量,使脱除水量增加,从而导致三甘醇(TEG)循环量增大,再生系统规模增大,进而影响到TEG脱水装置能耗。

1 装置现状

1.1 工艺流程

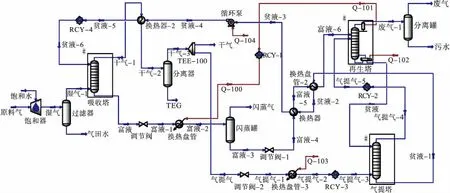

目前页岩气开发地面工程多采用TEG脱水工艺[3],用质量分数约99.6%的TEG贫液作为脱水剂,脱除原料天然气中的大部分饱和水。经吸收塔脱水后的干净化天然气作为产品气外输,吸水后的贫液采用常压火管加热再生法再生,并通过干气气提进一步降低其浓度,热贫液经换热、增压后返回吸收塔循环使用,富液再生产生的废气去尾气灼烧炉焚烧后排入大气。工艺流程见图1。

1.2 装置能耗

前期建成投产的部分页岩气TEG脱水装置能耗数据见表1。

表1 前期建成投产的页岩气TEG脱水装置能耗数据表

由表1可见,前期建成投产的页岩气TEG脱水装置的单位产品综合能耗基本一致,平均值为243.7 MJ/104m3,相对较高,较高的能耗使得装置的运行费用增加。能耗数据表明,页岩气TEG脱水装置主要消耗能源为燃料气和电。其中,燃料气消耗点为重沸器和尾气灼烧炉,用电设备为TEG循环泵及TEG补充泵。因此,可通过对相关工艺参数进行优化,降低燃料气用量及用电量,最终达到节能降耗的目的。

2 模拟优化

本文以处理规模为300×104m3/d的装置为例,选取典型的页岩气气质组成,采用ASPEN HYSYS V11.0软件,并结合现场实际运行情况,对页岩气TEG脱水装置的原料气进气温度、TEG循环量、重沸器再生温度、TEG贫液质量分数等条件进行优化分析研究。典型页岩气气质组成见表2。

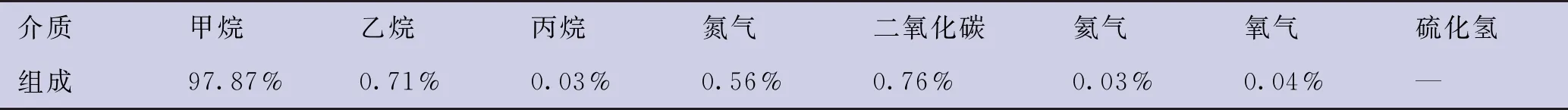

表2 典型页岩气气质组成表

2.1 热力学模型的选取

因Peng-Robinson(PR) 立方型状态方程具有广泛的适用性,此前TEG脱水装置多选用该方程作为流程模拟的物性计算包[4-10]。自V10版本开始,ASPEN HYSYS开发推出了改进Cubic-Plus-Association(CPA)物性包,并推荐将其用于甘醇型天然气脱水工艺模拟。该物性包基于Soave-Redlich-Kwong(SRK)立方型状态方程,并与关联项结合。通过大量实验及工厂运行数据验证,CPA物性包尤其适用于甘醇系统的相平衡计算[11]。本文选用CPA物性包进行流程模拟,见图2。

图2 模拟流程图

2.2 原料气进气温度优化

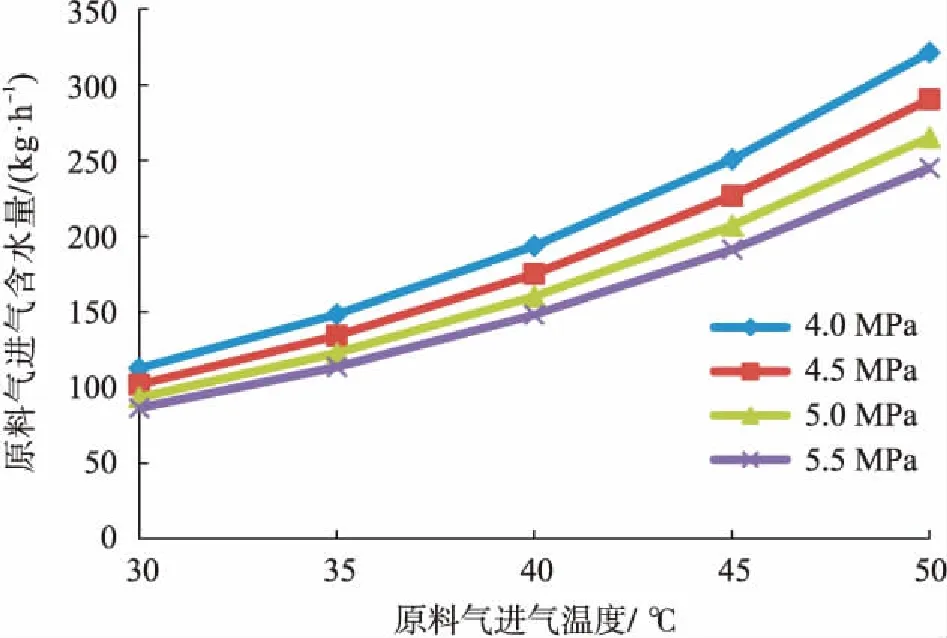

通过模拟得出处理规模为300×104m3/d的页岩气TEG脱水装置在不同温度和压力下的原料气进气含水量,见图3。

由图3可知,原料气进气含水量随进气温度的升高或进气压力的降低呈增加趋势,且在同等压力下,温度变化对原料气进气含水量影响较为明显。例如,在 4.0 MPa 压力条件下,原料气在进气温度50 ℃时的含水量约为进气温度30 ℃时含水量的3倍。也就是说,在一定进气压力条件下,随着原料气进气温度的升高,需要脱除的水量增加,由此将导致TEG循环量增大。因此,可通过适当降低原料气进气温度,以降低TEG循环量,从而降低装置能耗。另一方面,原料气温度降低,吸收塔操作温度随之降低,更有利于吸收。

图3 不同温度和压力下的原料气进气含水量曲线图

根据前期建设的页岩气TEG脱水装置多年投产运行数据表明,夏季原料气进气最高平均温度为35 ℃,考虑到进气条件的适应性,并结合装置的经济性,可以将35 ℃作为原料气进气温度进行设计,并按夏季高温工况进行校核。当温度过高时,通过增加气提气量来保证脱水后干气水露点满足管输要求。

2.3 TEG循环量优化

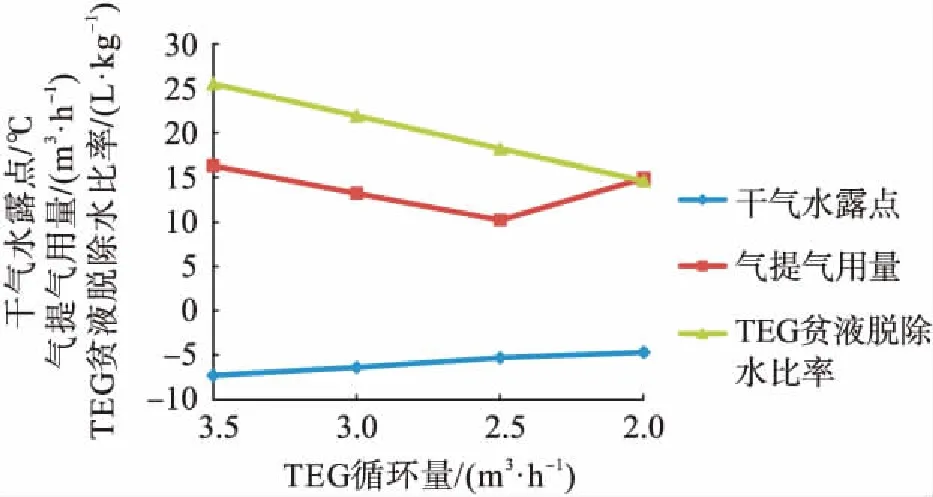

因前期建设的页岩气TEG脱水装置原料气进气温度按45~50 ℃进行设计,露点降较高,故TEG循环量较大,为4.5~5.5 m3/h。通过模拟得出在原料气进气温度35 ℃、进气压力4.0 MPa条件下,在低TEG循环量时的主要工艺参数,见图4。

图4 不同TEG循环量下各主要工艺参数曲线图

由图4可知,随着TEG循环量的降低,干气水露点逐渐升高。在TEG循环量降为2 m3/h时,即使大幅度增大气提气用量,干气水露点仍未能满足管输要求。因此,TEG循环量取2.5 m3/h为宜。同时,随着循环量的降低,TEG贫液脱除水比率也相应降低,在循环量为 2.5 m3/h 时,对应的TEG贫液脱除水比率为18.2 L TEG/kg水。国内规范及国际工程经验推荐的TEG贫液脱除水比率为13~30 L TEG/kg水[12-14],该值在此范围内,且接近于低限值。由此可见,随着原料气进气温度的降低,在满足干气管输要求的条件下,TEG循环量显著降低,相对于前期建设装置降低了约50%,取得了明显效果。

2.4 重沸器再生温度优化

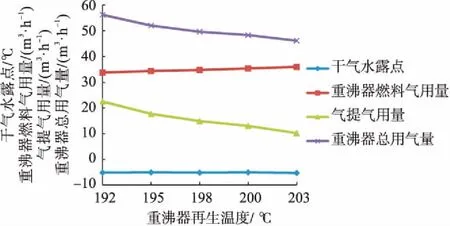

因TEG的裂解温度为206.7 ℃,常压下重沸器再生温度不应超过204 ℃[15-20],TEG重沸器再生温度通常控制在192~203 ℃。在原料气进气温度35 ℃、进气压力4.0 MPa、TEG循环量2.5 m3/h且干气水露点满足管输要求的条件下,模拟得出在重沸器再生温度为192~203 ℃范围内的气提气用量及重沸器热负荷,并通过重沸器热负荷模拟值计算得出重沸器燃料气用量,计算中燃烧器燃烧效率按80%取值,见图5。

图5 不同再生温度下的气提气及燃料气用量曲线图

由图5可知,在满足干气水露点要求的条件下,随着重沸器再生温度升高,重沸器的燃料气用量增加,气提气用量减少。这是因为再生温度升高,重沸器热负荷增大,故增加了火管的燃料气用量。而再生温度越高,常压条件下重沸器中的TEG贫液质量分数越高,使其与满足产品干气水露点要求的TEG贫液质量分数间的差值减小,所需气提气用量越小。模拟数据表明,随着再生温度升高,减少的气提气用量较增加的燃料气用量大,使得重沸器总用气量减少。因此,重沸器再生温度选取203 ℃为优。

2.5 TEG贫液质量分数优化

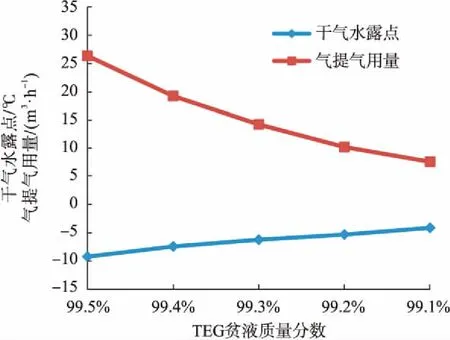

惰性气提可将TEG贫液质量分数提高至99.2%~99.98%[20]。前期建设的页岩气TEG脱水装置TEG贫液质量分数为99.6%,而降低TEG贫液质量分数可使气提气用量减少,从而降低装置能耗。通过模拟得出在原料气进气温度35 ℃、进气压力4.0 MPa、TEG循环量2.5 m3/h、重沸器再生温度203 ℃条件下,不同TEG贫液质量分数下的干气水露点和气提气用量,见图6。

图6 不同TEG贫液质量分数下的干气水露点和气提气用量曲线图

由图6可知,随着气提气用量的减少,TEG贫液质量分数逐渐降低。这是因为气提气的存在降低了水蒸气的分压[18],使气液接触界面上出现不平衡状态,在气提接触段内,液膜由于降低了液体传质阻力而释出水蒸气,更有利于水分的脱除。当气提气用量减少时,气提效果变差,从而使得TEG贫液质量分数降低。而TEG贫液质量分数降低,使得干气水露点升高,当TEG贫液质量分数降至99.1%时,干气水露点已不能满足管输要求。这是因为,在TEG循环量确定的条件下,TEG贫液质量分数减小,对溶质组分的溶解度相对减小,传质推动力减小,从而影响了吸收效果。因此,TEG贫液质量分数选取99.2%为宜。由于装置露点降减小,该值相对于前期建设装置99.6%的TEG贫液质量分数值有所降低。

3 节能效果及经济效益

3.1 节能效果

经优化后,脱水装置原料气进气温度降低,TEG循环量减小,TEG贫液质量分数降低,再生系统规模减小,燃料气用气量和设备的用电量相应减少。本文对优化前后的装置能耗进行了计算和对比,优化前后数值均不包含装置所用仪表风及照明等公用工程的用电量,见表3。

表3 优化前后页岩气TEG脱水装置能耗数据对比表

由表3可见,优化后页岩气TEG脱水装置的单位产品综合能耗从243.7 MJ/104m3降为141.1 MJ/104m3,降低了42.1%。按年运行时间 8 000 h计,根据能耗数据计算得出,优化后的单套300×104m3/d页岩气TEG脱水装置可节约用气27.4×104m3/a,节约用电5.3×104kW·h/a。

3.2 经济效益

由于降低了TEG的循环量,TEG脱水装置的再生系统规模减小,整个TEG循环系统设备的尺寸相应减小。例如TEG重沸器,原尺寸DN1 600 mm×9 254 mm,设备重量29.4 t,优化后尺寸DN1 000 mm×7 037 mm,设备重量9.5 t,减少重量19.9 t,单台设备减少投资约50万元。经估算,优化后单套300×104m3/d TEG脱水装置工程投资由原来的约 1 400 万元降至约 1 170 万元,降低了16.4%,可节省约230万元。

以单套300×104m3/d页岩气TEG脱水装置为例,按气费1元/m3,电费0.5元/kW·h计,全年可节约气费27.4万元,节约电费2.65万元,共计节省运行费用约30.1万元。

4 结论

1)在进气温度为35 ℃、TEG循环量为2.5 m3/h、重沸器再生温度为203 ℃、TEG贫液质量分数为99.2%的条件下,装置产品干气满足管输要求的同时,节能效果明显,单位产品综合能耗从243.7 MJ/104m3降为141.1 MJ/104m3,降低了42.1%。

2)经优化后,单套TEG脱水装置工程投资由原来的约 1 400 万元降至约 1 170 万元,降低了16.4%,可节省约230万元。

3)与现有装置相比,单套300×104m3/d TEG脱水装置节约用气27.4×104m3/a,节约用电5.3×104kW·h/a,全年可节省运行费用约30.1万元。

4)随着页岩气的大规模开发,高效节能的TEG脱水装置将带来更大的经济效益。