基于结构参数的硅谐振式加速度计频率特性分析

2021-07-02郭雪涛李逸伦李鹏飞

郭雪涛,李逸伦,李鹏飞

(中国航空工业集团公司西安飞行自动控制研究所,西安710065)

0 引言

相比于传统摆式加速度计,硅谐振式加速度计具有高分辨率、宽动态范围与准数字输出等优势,已成为加速度计发展的一个重要方向之一[1]。近年来,随着MEMS制造工艺的持续发展,国内外越来越多的MEMS研制机构可制造出更高精度的微型器件结构尺寸,同时保持更低廉的制造成本。综上,硅谐振式加速度计获得了前所未有的发展机遇。

在硅谐振式加速度计中,谐振器为加速度计的核心部件,谐振器设计的合理性对硅谐振式加速度计的性能有至关重要的影响。双端固支音叉(Double-ended Tuning Fork,DETF)作为一种典型的谐振器,具有结构简单、易于加工等优势[2],广泛应用于硅谐振式加速度计中。DETF的结构设计关乎整个传感器的灵敏度、分辨率和标度因数等参数,故DETF的结构设计与优化对硅谐振式加速度计的设计非常重要。

国内外学者对DETF的结构设计与优化开展了一定的研究工作。2017年,北京化工大学的Shi等[3]基于不确定分析理论研究了加速度计DETF的设计与优化,为硅谐振式加速度计的研究提供了参考。2017年,中国工程物理研究院的高扬等[4]提出了一种高性能氮化铝差分谐振式加速度计结构,从理论与仿真方面对其设计作了一定的研究工作。2016年,意大利米兰理工大学的Comi等[5]提出了一款新型的Z轴硅谐振式加速度计,采用了谐振器与电容搭配的形式,拓宽了硅谐振式加速度计的形式与功能。此外,还有很多学者在提出不同结构的硅谐振式加速度计时,对其结构也做了相应的设计与分析。

以上文献在分析DETF的结构时,均按照音叉两端固定的方式讨论DETF的谐振频率以及加速度计的灵敏度、分辨率等参数,但谐振式加速度计在实际工作中仅有一端完全固定在基底,而另一端属于活动端,通常连接于微型杠杆的输出杆,用于传递由加速度施加在质量块上的应力。因此,采用两端固定的方式仿真设计谐振器的音叉结构,在边界条件上的不准确必然会造成仿真结果与结构分析的偏差。此外,上述文献在结构仿真与分析过程中忽视了谐振梁上的梳齿结构对谐振频率产生的影响。本文针对上述问题,基于谐振器的具体工作环境建立了模型,仿真分析了其关键结构参数对谐振器谐振频率的影响规律。

1 硅谐振式加速度计的工作原理

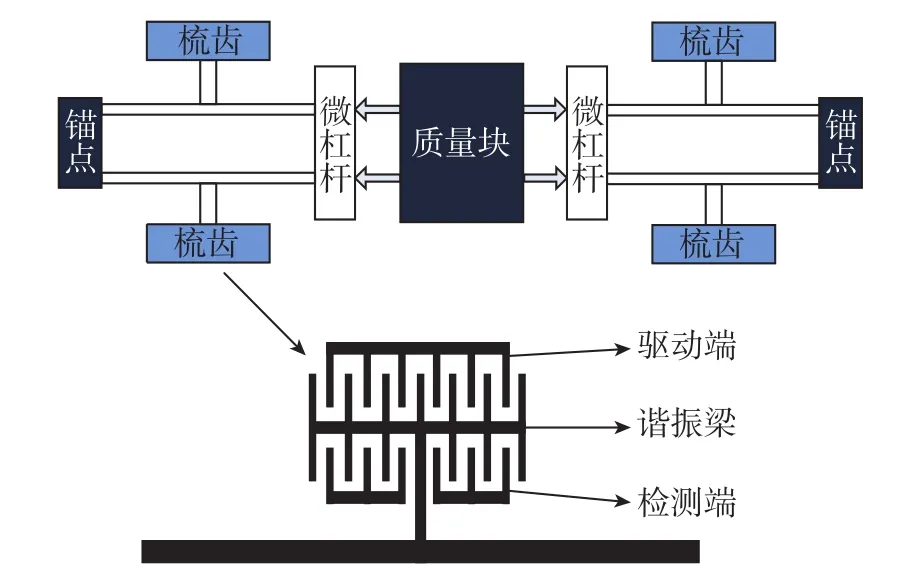

硅谐振式加速度计主要由以下几个部分组成:DETF、梳齿结构、微型杠杆结构、质量块和支撑梁,如图1所示。质量块在加速度的作用下产生惯性力,微型杠杆结构对其放大n倍后,经微型杠杆结构的输出杆传递到DETF谐振器上,谐振器由于存在应力导致其谐振频率发生相应的变化,通过检测谐振频率的变化量即可得到加速度值。同时,为了减小外部环境共模误差的影响,提高加速度计精度,谐振器的结构大多采用两个对称分布的DETF结构。在该型结构下,当有加速度输入时,一个DETF受张力,另一个DETF受拉力,使得它们的谐振频率分别增加与减小。经过信号的差分处理,即可得到它们的差动频率,在一定的输入加速度范围内,其值与输入加速度值成近似线性关系。

图1 硅谐振式加速度计结构示意图Fig.1 Structure diagram of silicon resonant accelerometer

1.1 DETF谐振器的固有频率及灵敏度

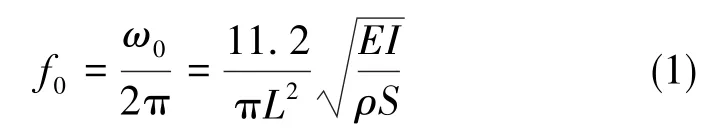

对于一般的DETF谐振器,其固有频率[6]为

当谐振梁存在轴向力F时,其固有频率为

则差分式谐振式加速度计的谐振频率变化量为

运用Taylor公式展开,同时略去高次项,代入转动惯量得

根据式(6),谐振式加速度计的灵敏度仅与加速度计材料的杨氏模量、谐振梁的厚度与宽度有关,与谐振梁的长度无关。

1.2 DETF谐振器的振动模态

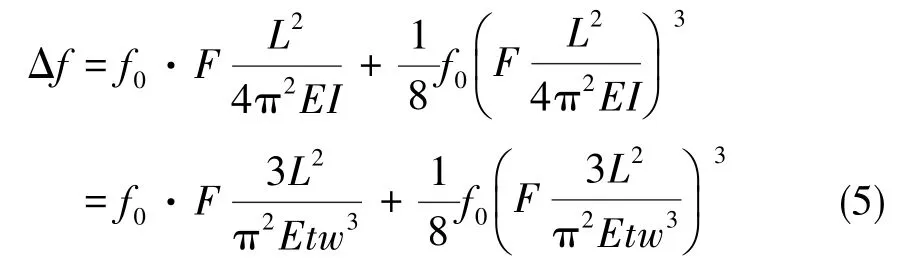

DETF谐振器的前四阶振动模态如图2所示。

图2 DETF振动模态Fig.2 Vibration modals of DETF

由图2可知,模态3称为面内对称模态[7],为谐振式加速度计的工作模态,模态1、模态2、模态4均为干扰模态。在谐振器工作时,模态3下的两个音叉分别向着相反的方向振动,它们的合并区域即连接梁部分产生的应力和力矩的方向相反、大小相等、相互抵消,从而整个结构与外界的能量耦合较小,可提高整个传感器的Q值。

2 谐振器结构仿真

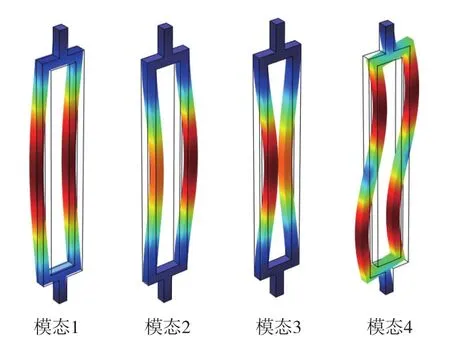

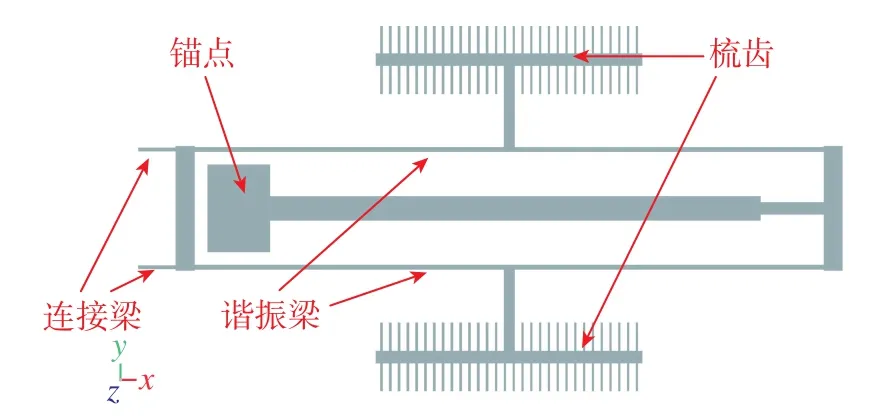

如图3所示,仿真的加速度计为硅结构的微型谐振加速度计,谐振器由谐振梁、支撑梁、连接梁(连接加速度计质量块与微杠杆)、梳齿结构以及锚点组成。加速度计的质量块与微杠杆结构由于只起到对谐振梁施加与放大加速度所产生的力,故在图3中未画出。图示的谐振器采用锚点内置的布局,该布局有利于减小由于硅的热膨胀而导致的加速度计的温度漂移[8]。

图3 谐振器结构示意图Fig.3 Diagram of resonator structure

根据硅谐振式加速度计工作的实际环境,仿真边界条件设置如下:1)锚点底面设置为固定约束;2)加速度计质量块由加速度产生的力经过微杠杆放大,施加于连接梁端部横截面,施加方式为面载荷;3)整个音叉谐振器部分受到由加速度产生的体载荷力与自身的重力。

上述谐振器结构采用COMSOL Multiphysics进行参数化仿真,目的在于比较分析谐振器的关键结构尺寸对其谐振频率的影响程度。仿真中,加速度输入范围为:0g~60g,通过对仿真的谐振器施加较大的加速度量值,来减小仿真计算的非线性带来的灵敏度误差。

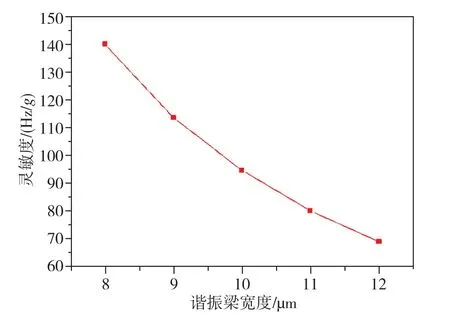

(1)谐振梁宽度

图3所示谐振器的谐振梁初始宽度为8μm、初始厚度为60μm、初始梁长度为1000μm、两个谐振梁之间的间距为191μm。仿真过程中,依次将谐振梁的宽度增加1μm,取5个仿真数值点。首先,其对应结构下未施加加速度时,工作谐振频率的仿真结果如图4所示。

图4 谐振梁宽与谐振频率的关系Fig.4 Relationship between resonant beam width and resonant frequency

由图4可知,随着梁宽的增加,谐振频率呈线性增长,其梁宽引起的谐振频率变化的灵敏度为4622.5Hz/μm。在0g~60g的加速度输入范围内,对上述5种结构进行加速度的灵敏度仿真分析,处理结果如图5所示。

图5 谐振梁宽与加速度灵敏度的关系Fig.5 Relationship between resonant beam width and acceleration sensitivity

由图5可知,谐振梁宽度与加速度灵敏度呈幂函数关系,其数值分析的函数表达式为y=5289.5x-1.747。随着梁宽的增加,加速度灵敏度减小的数值在降低。

(2)谐振梁厚度

谐振器的梁宽取10μm,厚度初始值为40μm,其余结构参数不变。仿真过程中,依次将谐振梁的厚度增加5μm,取9个仿真数值点。首先,其对应结构在未施加加速度时,工作谐振频率的仿真结果如图6所示。

图6 谐振梁厚与谐振频率的关系Fig.6 Relationship between resonant beam thickness and resonant frequency

由图6可知,谐振梁厚度越厚,谐振器的谐振频率越高,且两者呈近似线性关系,曲线中间的波动是由于有限元软件的计算误差所致。通过线性拟合,其梁厚引起的灵敏度为6.23Hz/μm。

在0g~60g的加速度输入范围内,以10μm为步长,初始梁厚为40μm,取5个点进行加速度的灵敏度仿真,处理结果如图7所示。

图7 谐振梁厚与加速度灵敏度的关系Fig.7 Relationship between resonant beam thickness and acceleration sensitivity

由图7可知,与谐振梁宽度结果相似,谐振梁厚度与加速度灵敏度呈幂函数关系,其数值分析的函数表达式为y=7067x-1.053。随着梁厚的增加,加速度灵敏度减小的数值也在降低。

(3)谐振梁长度

谐振梁宽度取8μm,厚度取60μm,初始梁长度取1000μm,其余结构参数不变。仿真过程中,依次增加10μm梁长,取5个仿真数值点。首先,研究其未施加加速度时的工作谐振频率变化情况,如图8所示。

图8 谐振梁长与谐振频率的关系Fig.8 Relationship between resonant beam length and resonant frequency

由图8可知,谐振梁长与谐振器频率为线性关系。梁长越长,谐振频率越小,其灵敏度为-38.87Hz/μm。

在0g~60g加速度输入范围内,对上述5种结构进行加速度灵敏度仿真,处理结果如图9所示。

图9 谐振梁长与加速度灵敏度的关系Fig.9 Relationship between resonant beam length and acceleration sensitivity

由图9可知,谐振梁长不会影响谐振器的加速度灵敏度,该结论与式(6)所推导出的结果一致。仿真结果中,仍有灵敏度随梁长增加而增长的现象,这是由于模型存在梳齿、锚点与支撑点部分,梁长的改变使得整个模型的重心发生微小的变化,从而影响了谐振器的加速度灵敏度。

(4)其他关键结构仿真

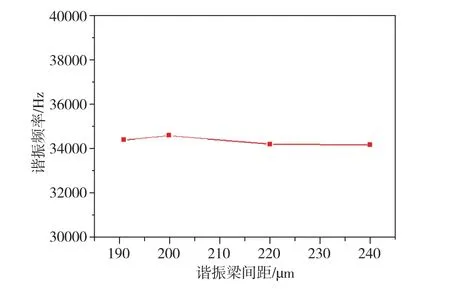

谐振器的梁宽取10μm,厚度取50μm,梁长取1000μm,对谐振器两个谐振梁之间的间距进行仿真,初始间距为191μm,选取间距为200μm、220μm与240μm的结构。首先,对其未施加加速度时的工作谐振频率进行仿真,结果如图10所示。

图10 谐振梁间距与谐振频率的关系Fig.10 Relationship between resonant beam spacing and resonant frequency

由图10可知,谐振梁间距的改变对谐振器谐振频率的改变影响很小,谐振频率始终保持在34000Hz左右。

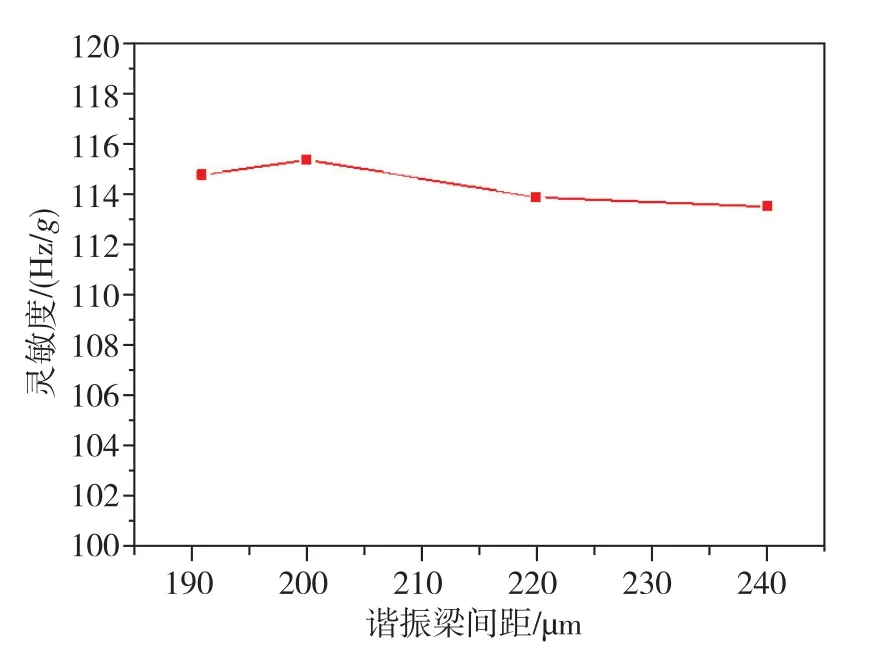

在0g~60g加速度输入范围内,对上述4种结构进行加速度灵敏度仿真,处理结果如图11所示。

图11 谐振梁间距与加速度灵敏度的关系Fig.11 Relationship between resonant beam spacing and acceleration sensitivity

由图11可知,谐振梁间距对加速度灵敏度的影响同样很小,加速度灵敏度始终保持在114Hz/g~115Hz/g的范围内。

3 仿真结果与分析

通过对谐振梁关键结构的仿真,基于结构改变对谐振频率的影响比较,梁宽灵敏度为4622.5Hz/μm,梁厚灵敏度为 6.23Hz/μm, 梁长灵敏度为-38.87Hz/μm。根据其灵敏度的绝对值,结构的改变对谐振频率的影响程度为:梁宽>梁长>梁厚。

基于对上述结构施加加速度后的仿真结果,通过得到的拟合曲线与理论推导出的式(6)可得出:梁宽与加速度灵敏度拟合公式为y=5289.5x-1.747,梁厚与加速度灵敏度拟合公式为y=7067x-1.053,梁长对加速度灵敏度的影响可忽略不计。梁宽与加速度灵敏度关系近似-2次幂,影响程度略小于谐振梁双端固定下的理论值;梁厚与加速度灵敏度关系近似-1次幂,影响程度略大于谐振梁双端固定下的理论值;梁长与加速度灵敏度无关,与式(6)得出的结果一致。因此,在一端固定一端自由并施加加速度载荷的情况下,谐振器的加速度灵敏度会受边界条件改变的影响,但是影响程度较小。

谐振梁间距对谐振频率和加速度灵敏度的影响不大,其结构参数主要影响工作谐振频率与其他干扰谐振频率的频率差。除此之外,谐振梁的梁宽、梁厚以及梁长也会影响工作谐振频率与其他干扰谐振频率的频率差。甚至在一定的结构参数与加速度下,会出现工作谐振频率与干扰谐振频率数值重合的现象,会对后续闭环控制回路工作谐振频率的锁定与追踪产生一定的影响。

综上所述,谐振器的高机械灵敏度主要通过调整谐振梁的梁宽与梁厚来实现。针对本文所研究的硅谐振器结构,要实现100Hz/g较高的加速度灵敏度,根据拟合公式,需要满足在谐振梁厚60μm时谐振梁宽小于9.7μm,或在梁宽10μm时梁厚小于57μm。其他梁宽与梁厚的组合参数可基于MEMS工艺技术情况,根据式(6)初步确定后,通过仿真分析微调结构参数。在确定满足灵敏度需求的梁宽与梁厚的前提下,可通过调整梁长与两个谐振梁间距的数值来避免在所需测量的加速度范围内发生工作谐振频率与干扰模态谐振频率重叠的现象。

4 结论

本文通过对一种典型谐振器结构的关键结构参数的仿真分析得到了关键结构参数对谐振频率的影响规律,同时验证了在一端固定一端自由并施加加速度载荷的情况下仿真结果与理论推导结果的一致性与差异点,为后续高机械灵敏度结构设计提供了参考依据。