刚性接触网腕臂型支持装置的振动特性分析与结构优化

2021-06-30李枭俊吴积钦闫雅斌

李枭俊, 甘 磊, 陈 展, 刘 兰, 吴积钦, 闫雅斌

(1.西南交通大学 电气工程学院,成都 611756;2.广州地铁集团有限公司,广州 510000)

对刚性接触网而言,支持装置是重要的支撑部件,几乎承载着刚性接触网的全部质量,而腕臂型支持装置则具有更高的电压等级和更长的供电臂,适用于速度等级更高的列车。腕臂型支持装置除受自身重力以外,主要承受了来自刚性接触网系统中弓网动态抬升力载荷影响,随着列车速度的提升,弓网动态接触力的急剧变化,腕臂型支持装置因而承受着更为复杂多变的载荷,当受电弓通过时引起的振动与冲击的频率接近腕臂型支持装置的固有频率时,产生的共振将加速其失效,影响其可靠性,因此有必要对其进行振动特性分析与结构优化。

模态分析法可用于分析振动结构中的固有频率处的振动形态和共振属性,并为其振动特性分析及结构优化提供了理论依据。众多学者利用模态分析法获取振动结构的系统模态参数[1-4],即固有频率、模态振型和阻尼比。姚艳春等[5-6]通过提高1阶扭转频率达到优化车架结构的目的,具体实施方式是通过振动测试与模态分析方法,分析了玉米收获机车架田间振动特性;王鹏等[7]对高速动车组车体进行模态特性分析,得到模态频率和振型的变化规律,以改善车辆的动态响应特性;孙猛等[8]基于变分模态分解(VMD)提出一种新的结构模态参数识别方法,可根据实测响应信号准确估计结构阻尼比及自振频率等模态参数;刘星光等[9]通过复模态方法求解了3种典型轴向运动结构(Euler梁、窄板和对边简支对边自由的板)模型的控制方程,给出了其相应的固有频率及模态函数;熊春宝等[10]为研究环境激励下大跨径桥梁结构振动响应特性,提出EEMD-小波阈值联合滤波方法来提升信号精度,得到结构前3阶的竖向自振频率和相应阻尼比;周辉林等[11]通过预应力模态分析与谐响应分析对变幅杆进行了优化设计,提高了变幅杆的振动传递及振幅输出特性。上述文献主要从系统辨别角度通过模态分析法获取系统模态参数,并以此研究振动特性,但涉及振动特性与模态振型之间的关系及对振动结构优化的研究较少。

本文针对受电弓对刚性接触网腕臂型支持装置的冲击引起的振动,结合有限元分析和动态应力采集试验,通过模态分析法研究了腕臂型支持装置的振动特性并对其进行结构优化。

1 腕臂型支持装置有限元分析

1.1 腕臂型支持装置三维模型

刚性接触网腕臂型支持装置由弹性线夹、弹性线夹连接板、绝缘子、旋转底座等部分组成,除了这些结构以外,还存在着垫片、螺母、弹簧等起到固定和连接作用的部件。

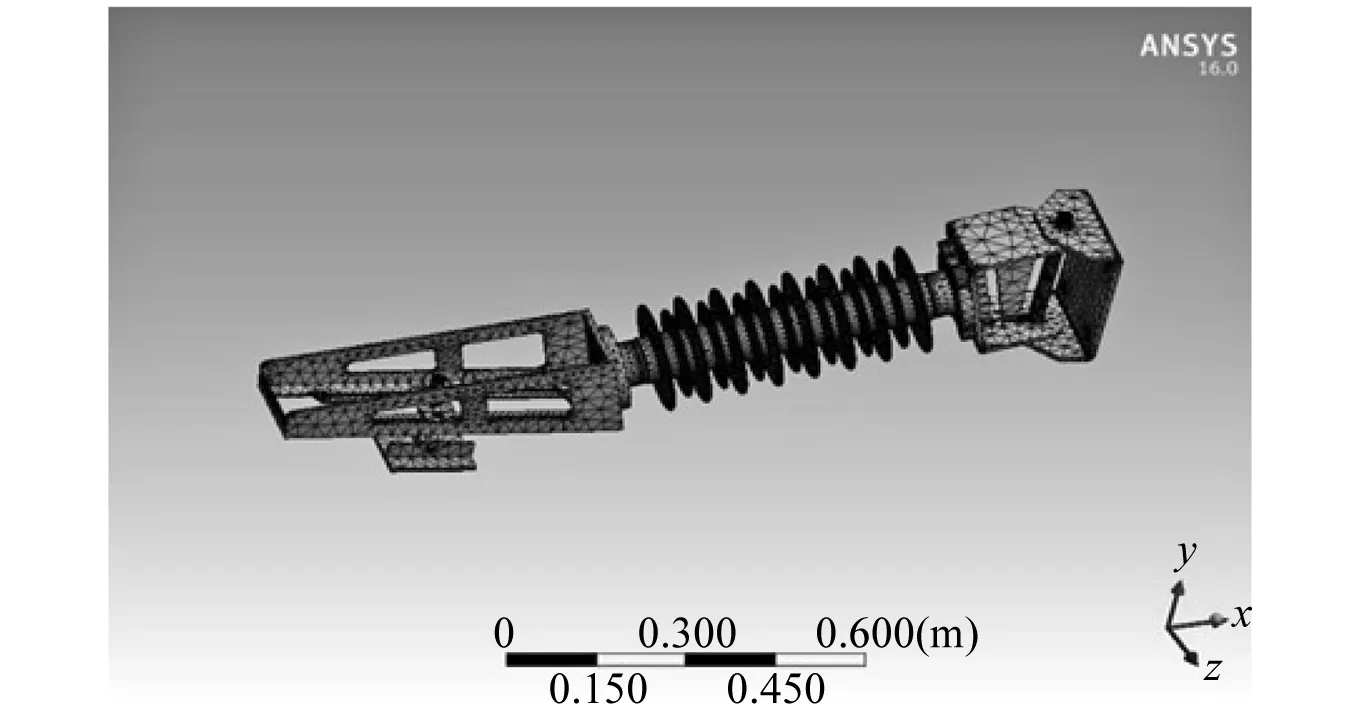

由于使用有限元方法计算时工作量大,为保证计算的准确性,略去因具体使用要求而配置的额外部件(如垫片等),忽略非连接孔和倒角、圆角等对结构变形和重心分布影响较小的特征,并对连接部位的螺丝以及弹性线夹部分做简化处理。建立简化后的腕臂型支持装置的三维模型如图1所示。

图1 三维模型

1.2 腕臂型支持装置有限元网格模型

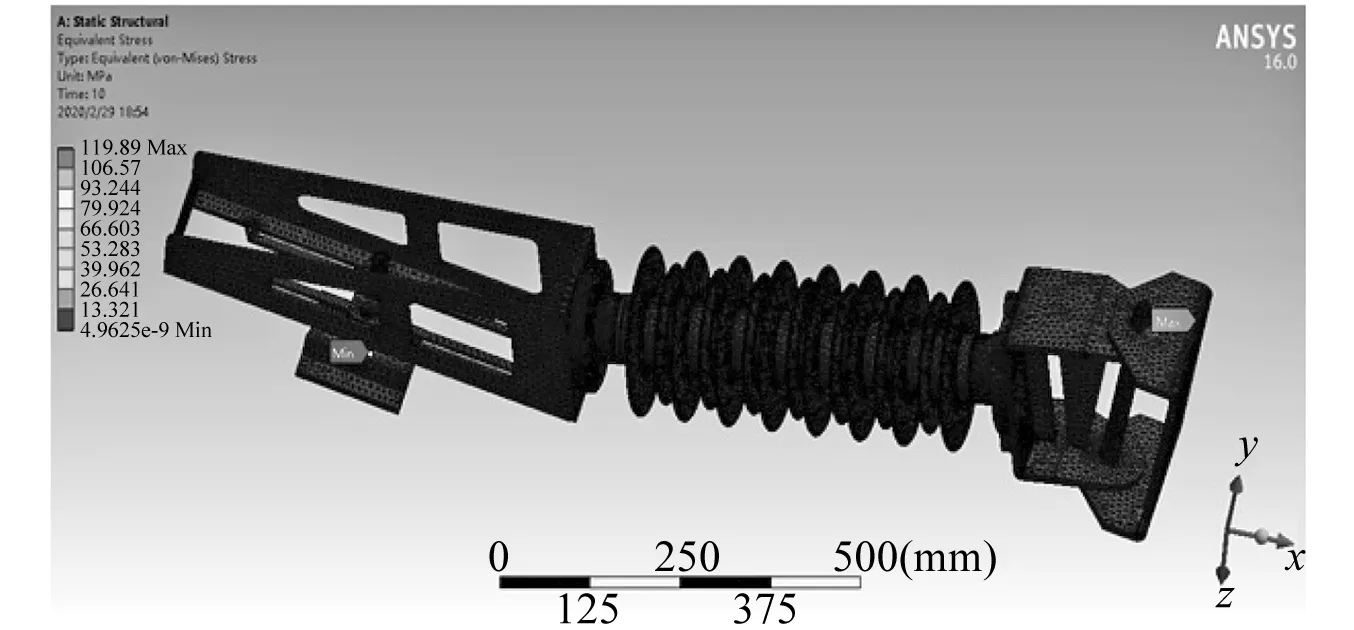

用ANSYS作为仿真计算的工具,考虑到兼容裂纹扩展分析的要求,对腕臂型支持装置的实体单元采用SOILD45单元类型。对于网格的类型和大小,平衡计算精度与计算耗时的关系,对形状较规则、受力状态不复杂的零件选择较大的单元尺寸(0.999 996 mm)以提高计算速度;对于较小的承载件及承力的接触位置,为保证分析精度,设置较小的单元尺寸(0.010 007 mm)。最后完成刚性接触网腕臂型支持装置的整体有限元网格模型,共包含3 161 373个节点、1 787 654个单元,腕臂型支持装置整体有限元网格模型如图2所示。

图2 有限元网格模型

1.3 腕臂支持装置的材料属性

刚性接触网腕臂型支持装置目前通用的材科主要为普通碳素结构钢Q235A,而其绝缘子外层使用硅橡胶所制成的伞裙包裹,该部分在腕臂型支持装置疲劳分析的过程中对整体影响较小故可忽略不计,因此腕臂型支持装置具体材料参数如表1所示。

表1 主要材料参数

1.4 静态载荷加载分析

静态载荷为车辆静止或绝对平稳匀速行驶的工况下,腕臂型支持装置承受的各工作部件及系统部件的重量。根据各部件的位置及与腕臂型支持装置连接方式的不同,将各自对腕臂型支持装置的约束施加到对应的位置。

刚性接触网系统中,汇流排、锚段关节、接触线以及分段绝缘器等的重量通过弹性线夹加载到腕臂型支持装置上,主要为垂向载荷,因此在弹性线夹与这些部件的连接部位施加垂直方向作用力;弹性线夹将受到的作用力传递至腕臂型支持装置弹性线夹连接板,并通过绝缘子、旋转底座与悬挂吊柱相连接,而腕臂型支持装置通过旋转底座连接在悬挂吊柱上,该连接对腕臂型支持装置整体起到固定作用,因此需在连接部位施加固定约束;腕臂型支持装置自身的重量则直接通过重力加速度进行加载。

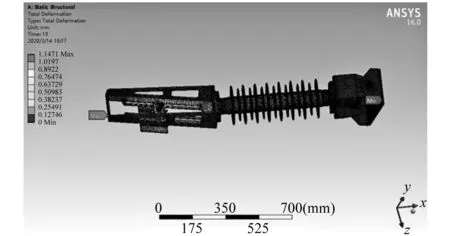

刚性接触网腕臂型支持装置在实际工况下,其最大应力为119.89 MPa,位于固定底座上边缘部位,将腕臂型支持装置近似看成一个悬臂梁结构,整个装置通过转轴固定在底座上,弓网动态抬升力通过腕臂传递至此处,因此旋转底座部位受力较为集中,如图3所示。腕臂型支持装置最大变形量为0.878 6 mm,位置在腕臂型支持装置的弹性线夹连接板,如图4所示,这是由于腕臂型支持装置从弹性线夹连接板向后延伸到旋转底座的部分,腕臂型支持装置可以近似看成一个悬臂梁结构,而悬臂梁最顶端最易产生最大的变形量,但此变形量充分满足设计要求。

图3 静态载荷下的应力云图

图4 静态载荷下的变形量云图

1.5 动态载荷加载分析

动态载荷表示加载载荷是随时间不断变化的,这种变化可以是谐波信号等规律变化的,一般可用一定的函数进行表示,也可以是以数据点的形式进行定义。本文以弓网动态仿真所得的不同速度等级下弓网动态抬升力对腕臂型支持装置的随机载荷-时间历程进行加载,加载位置为弹性线夹底部。

在动态载荷谱作用下,腕臂型支持装置的最大应力和应变比静态载荷作用时大,具有随机性,危险点位置在不同时间步对应的载荷下也有一定的变化,但还是主要集中在弹性线夹与旋转底座的部位。其应力、变形量云图如图5、图6所示。

图5 动态载荷下的应力云图

图6 动态载荷下刚性接触网腕臂型支持装置变形量云图

2 腕臂型支持装置模态分析

2.1 模态理论分析

结构振动的一般微分方程可描述为:

(1)

式中:M为振动系统的质量矩阵;c为阻尼矩阵;K为刚度矩阵;F为系统所受的外界激励;x为结构振动的位移向量。

实际应用中,腕臂型支持装置具不止一个固有频率,可通过分析结构在无载荷作用下的动态响应获得固有频率,即上式中外界激励F=0时。对刚性接触网腕臂型支持装置而言,整个系统为欠阻尼,即阻尼很小近似满足c=0,得到无阻尼弹性振动微分方程为:

(2)

方程解的一般形式为:

x=φeiwt

(3)

代入将方程的解,得到:

Kφ=λMφ

(4)

式中:λ为系统的特征值;φ为特征值对应的特征向量;j为虚数单位;w为系统固有频率,(Hz);t为时间,(s)。且满足λ=w2,即可获得模态分析中的特值。

2.2 模态结果分析

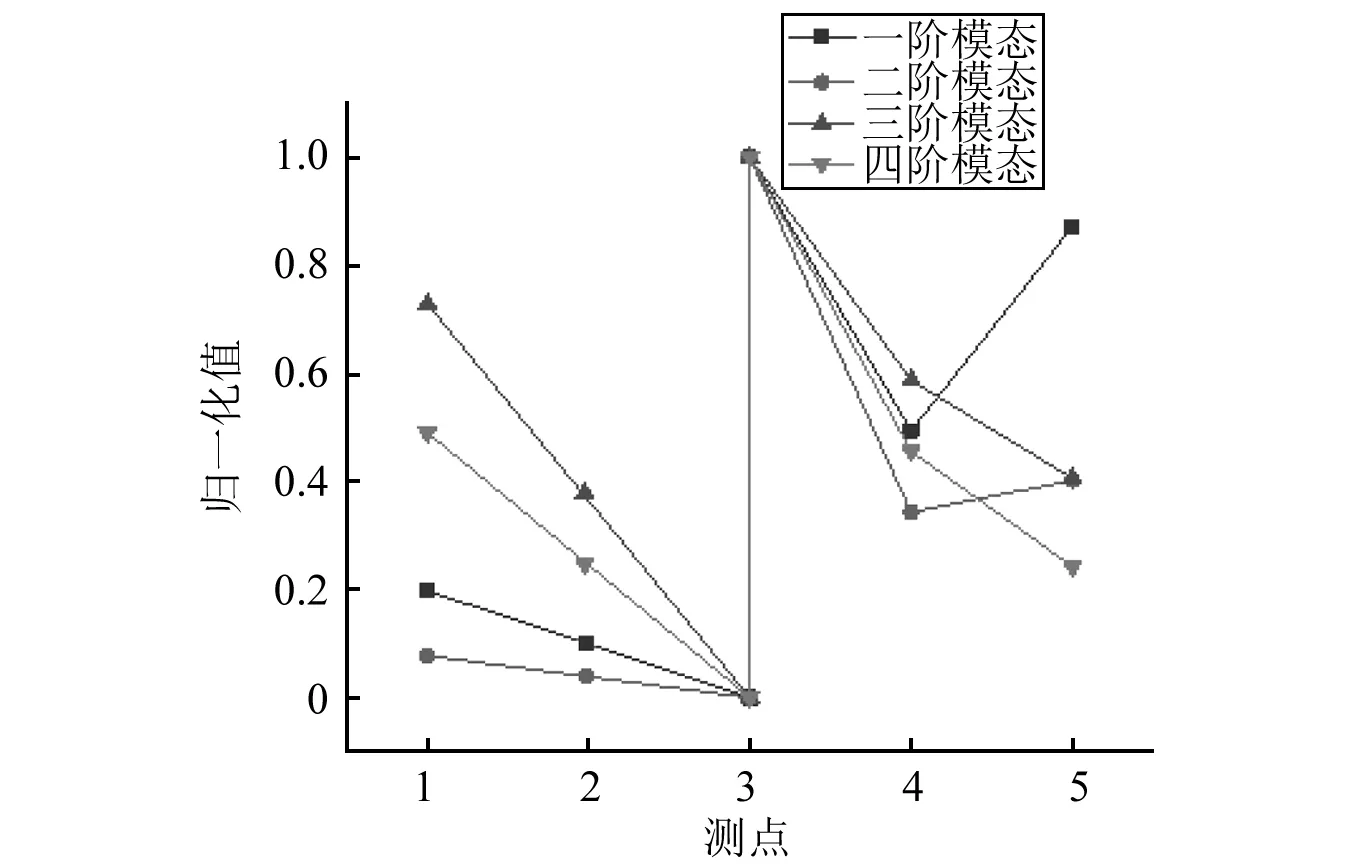

腕臂型支持装置可以简化为梁结构,其具有个固有频率与模态振型,在设计结构时应避免各阶固有频率与可能的载荷振动频率接近。除去腕臂型支持装置前6阶刚体模态,提取其前4阶弹性体模态振型如图7所示。

图7 前四阶模态固有频率归一化后变化曲线

由图7可知,腕臂型支持装置1阶模态振型主要以扭转为主,在实际工况中,当受到弓网动态接触力作用不均时会发生扭转现象,导致腕臂型支持装置卡滞等故障发生,引起腕臂型支持装置失效。腕臂型支持装置的第2~4阶模态振型主要以1阶弯曲为主。提取前六阶对腕臂型支持装置结构强度失效影响较大的振动模态如表2所示。

从表2可知,腕臂型支持装置前6阶模态固有频率集中在16~173 Hz之间,腕臂型支持装置整体振动以弯曲和扭转振型为主,第1阶扭转振型频率为16.752 Hz,第1阶弯曲振型频率为101.57 Hz,弯扭振型构成了刚性接触网腕臂型支持装置的低阶振动模态。

表2 前六阶模态的固有频率

3 腕臂型支持装置振动特性分析

3.1 腕臂型支持装置动态应力载荷采集试验

刚性接触网腕臂型支持装置在进行载荷测试时,测点应该选在应力最大位置及变形最大位置。试验前首先对刚性接触网系统实际工作中腕臂型支持装置的故障情况进行调研,确定了腕臂型支持装置在实际工作过程中较易发生故障的位置为弹性线夹与旋转底座部位。另通过有限元分析的结果,选择腕臂型支持装置上的受力最大点、变形最大点作为测点,测点位置如图8所示,图中各测点的具体位置为:测点1-4为悬臂梁结构应力最大位置(弹性线夹所在部位);测点5-8位置为弹性线夹连接板与绝缘子相连接的部位;测点9-12为旋转底座部位;测点采用应变片单臂电桥原理四个测点为一组进行试验信号采集。

图8 测点位置示意图

3.2 静态载荷数据分析

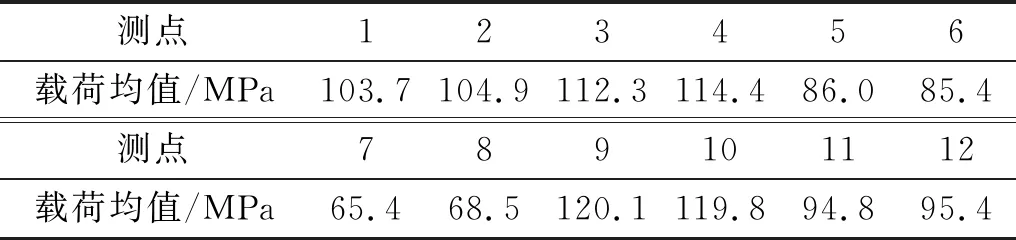

完成试验台搭建后,首先进行腕臂型支持装置静态下个测点的载荷测试,分析其均值如表3所示。

表3 静态下各测点的平均应力

由表3可以看出,在腕臂型支持装置的各测点中,测点1、2因为处于弹性线夹位置此处为力的直接输入点,承受应力较大;测点5、6承受弹性线夹连接板以及绝缘子的重力因而产生较大应力;测点9和10位于腕臂型支持装置旋转底座与吊柱的连接部位,由于腕臂型支持装置整体的全部质量都通过这个位置传递至固定其位置的吊柱上,因此腕臂型支持装置上的这两个测点承受载荷最大。

3.3 动态载荷数据分析

试验中为模拟刚性接触网腕臂型支持装置在实际作业中的工况,为其弹性线夹部位加装了94.56 kg的配重(以最大跨距为8 m,每米5.91 kg计算),并将实验台水平放置于铸铁平台上,将吊柱、紧固螺栓等工具部件以实际工作状态安装,尽量实现与现场工况相同的真实模拟,以此降低测点误差。测得的各测点应力-时间曲线如图9所示。

图9 各个测点应力-时间曲线

3.4 振动特性分析

结合有限元分析结果和动态应力载荷采集试验可知,刚性接触网腕臂型支持装置易发生疲劳故障部位集中在弹性线夹和旋转底座部位,即第1、2、3、4、9、10测试点。

对于平稳的随机信号,傅里叶变换的分析方法能够将频谱中的主频成分突显出来。因此为了研究对腕臂型支持装置振动特性影响较大的低频振动,获得测试点频率与振幅之间的关系如图10所示。

图10 测试信号频率与振幅关系曲线

由图10中可知,刚性接触网腕臂型支持装置在试验过程中,由于弓网动态接触力的变化引起腕臂型支持装置各部件振动的主频为15.994 7 Hz以及10.305 7 Hz,接近1阶扭转振型对应的固有频率,易引起腕臂型支持装置的1阶扭转共振。经过统计利用傅里叶变换获得的测试点频率集中在0~24Hz低频范围之间,因此有必要针对改善一阶模态固有频率的优化方案进行研究。

4 腕臂型支持装置结构优化及验证

4.1 结构优化方案

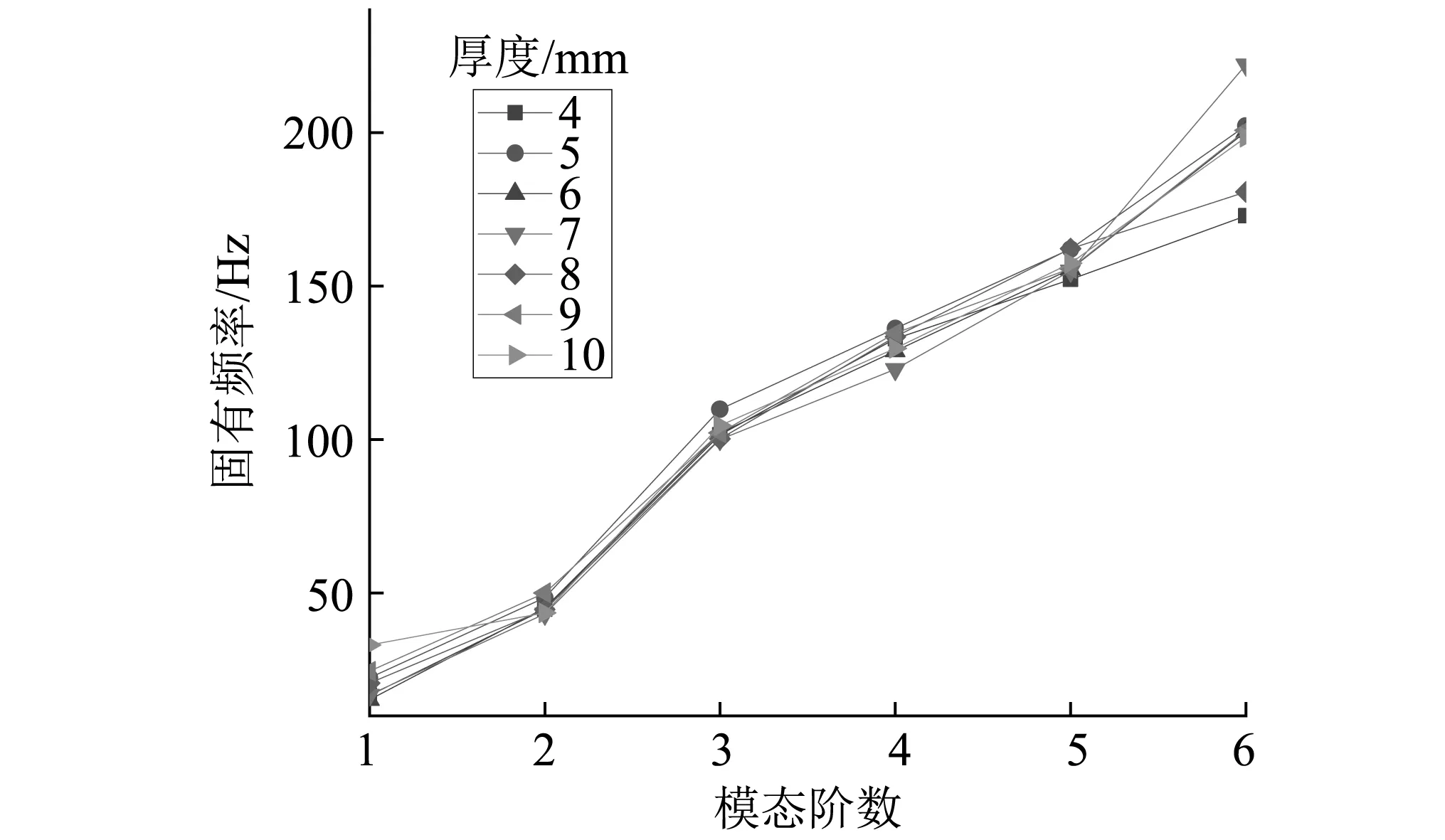

针对腕臂型支持装置的振动分析和模态分析结果,并且基于腕臂型支持装置零部件厚度与刚度的区间不连续的变化方法,腕臂型支持装置零部件厚度变化区间为,研究腕臂型支持装置材料厚度变化对振动频率影响规律,如图11所示。

图11 厚度与各阶频率的关系

由图11可知,随着厚度增加,腕臂型支持装置整体固有频率提高,在1~3阶频率提高不明显,3~6阶模态固有频率得到显著改善。由此可知,通过增加腕臂型支持装置零部件厚度可以有效并较快提高腕臂型支持装置的低阶固有频率,可减小整体振动时腕臂型支持装置的挠度,即改善腕臂型支持装置的弯曲特性,提高腕臂型支持装置的振动特性。

表4 腕臂型支持装置结构改进

4.2 方案验证

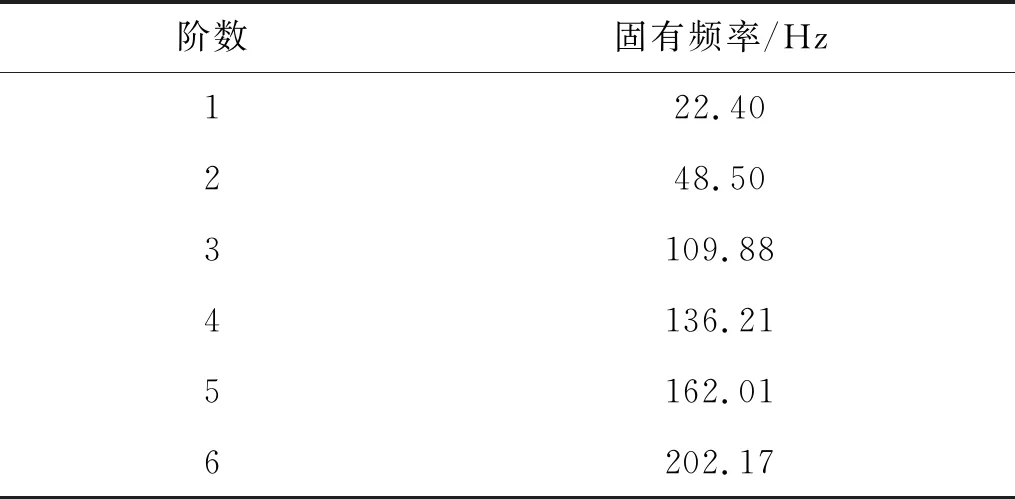

获得优化前后腕臂型支持装置的模态固有频率如表5所示。由表5可知,优化后整体模态频率有减小的趋势。尤其重要的是,低阶模态振动得到有效控制。优化后腕臂型支持装置1阶模态固有频率由16.75上升到22.40,显著改善了腕臂型支持装置的固有频率,进而改善了整体的振动。优化前后各阶固有频率对比如图13所示。

表5 优化后腕臂型支持装置前六阶模态的固有频率

图13 优化前后各阶固有频率对比图

通过对比优化前后腕臂型支持装置的分析结果发现,优化后腕臂型支持装置频率集中在22~203 Hz,优化后的腕臂型支持装置固有频率远远大于弓网动态抬升力引起的振动频率,优化后腕臂型支持装置振动较小,运行平稳,发生共振概率减小。

5 结 论

通过刚性接触网腕臂型支持装置的有限元分析和动态应力载荷采集试验,分析了其振动特性,基于模态分析方法,对腕臂型支持装置进行了优化,本文的结论如下:

(1)通过刚性接触网腕臂型支持装置有限元分析与动态应力采集试验得知其易发生疲劳故障部位集中在弹性线夹和旋转底座部位。

(2)经模态分析发现,腕臂型支持装置前6阶模态固有频率集中在16~173 Hz之间,整体振动以弯曲和扭转振型为主,第1阶扭转振型频率为16.75 Hz,第1阶弯曲振型频率为101.57 Hz。

(3)采用增减零部件厚度的方法对腕臂型支持装置进行优化。随着厚度的增加,腕臂型支持装置的固有频率相应增加,并且以提高1阶固有频率为目标,优化后的腕臂型支持装置1阶扭转频率由16.75 Hz提高到22.40 Hz,远离弓网动态抬升力信号振动频率,显著改善了腕臂型支持装置的扭转振型。