基于CRIO的数控机械在线监测诊断系统设计

2021-06-30陈晓飞

贾 勇,陈晓飞,翟 旭

(1.新疆工程学院 信息工程学院,乌鲁木齐 830023;2.中国铁路乌鲁木齐局集团有限公司 科学技术研究所,乌鲁木齐 830023)

0 引言

数控机床是一个由机、电、液组成的一个结构复杂的机电系统,相比较于传统机床,数控机床的机电系统自动化性能更好[1]。因为数控机床结构的复杂性,不同数控机床的结构点可能会引起同一个故障,因此数控机床发生故障时,机床故障监测诊断结果往往都是错误的。近年来,数控机床领域的发展越来越好,带来的经济效益越来越高,如果数控机床因为故障停止工作,引发的后果很难弥补,所以解决以上问题是数控机床领域的重中之重[2-3]。设备故障诊断技术是认识和掌握设备运行过程的状态,判断其整体或局部的正常或异常,及早发现故障及其原因,并预测故障发展趋势的技术。机器故障诊断技术属于信息技术范畴,是利用被诊断对象提供的各种有用信息,对其进行分析处理,以获取设备状态的特征参数,从而作出正确的诊断结论。利用实时检测到的状态信息便可及早发现加工误差,并尽快进行修正,从而达到降低产品废品率,节约企业成本的目的。

目前我国数控机床领域故障监测诊断功能单一并且故障诊断结果准确率低,NI CompactRIO(本文题目和下文简称为CRIO)是美国NI公司最新研究出基于计算机技术和网络技术的嵌入式系统,应用该系统进行故障监测,其工作原理是根据监测和采集数控机床的运行参数,利用远程上位机对数控机床的加工状态进行合理的分析和诊断,加大数据分析的精度以便达到提高机床的故障诊断能力的目的,减少故障对数控机械工业带来不必要的损失[4-5]。

综上所述,本文提出基于CRIO的数控机械在线监测诊断系统。基于CRIO的数控机械在线监测诊断系统的硬件平台是由可重复配置的IO/FPGA核底板、数据处理器、模块、接口组成的嵌入式系统。利用数据处理器采集数据信息,通过核底板进行分析和离线处理,完成数控机床故障监测诊断操作,工作人员可以访问硬件平台的任意模块,完成相应的需求。

1 基于CRIO的数控机械在线监测诊断系统总体框架设计

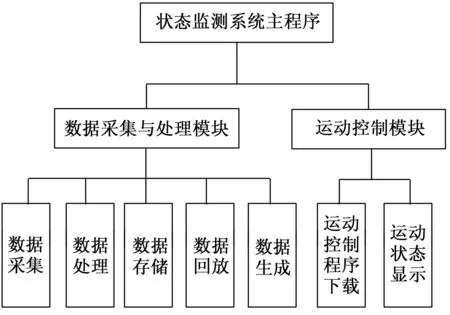

基于CRIO的数控机械在线监测诊断系统由数控机床在线监测模块和远程设备管理及故障诊断模块组成,数控机床在线监测模块是放置在数控机床的工作车间内,完成32通道的机床运行数据参数的采集,并对机械运行过程进行实时的监测;远程设备管理及故障诊断模块主要完成的工作任务一方面是将数控机床数据传输到远程计算机内,为数据分析提供基础,另一方面是根据数据参数完成机床故障诊断操作[6]。具体的系统总框架如图1所示。

图1 基于CRIO的数控机械在线监测诊断系统总体框架

2 基于CRIO的数控机械在线监测诊断系统硬件设计

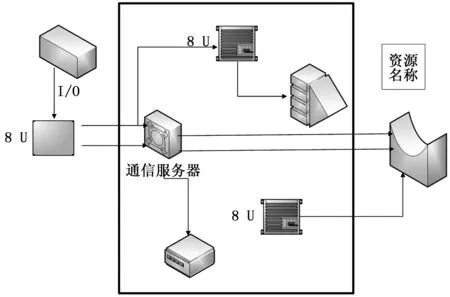

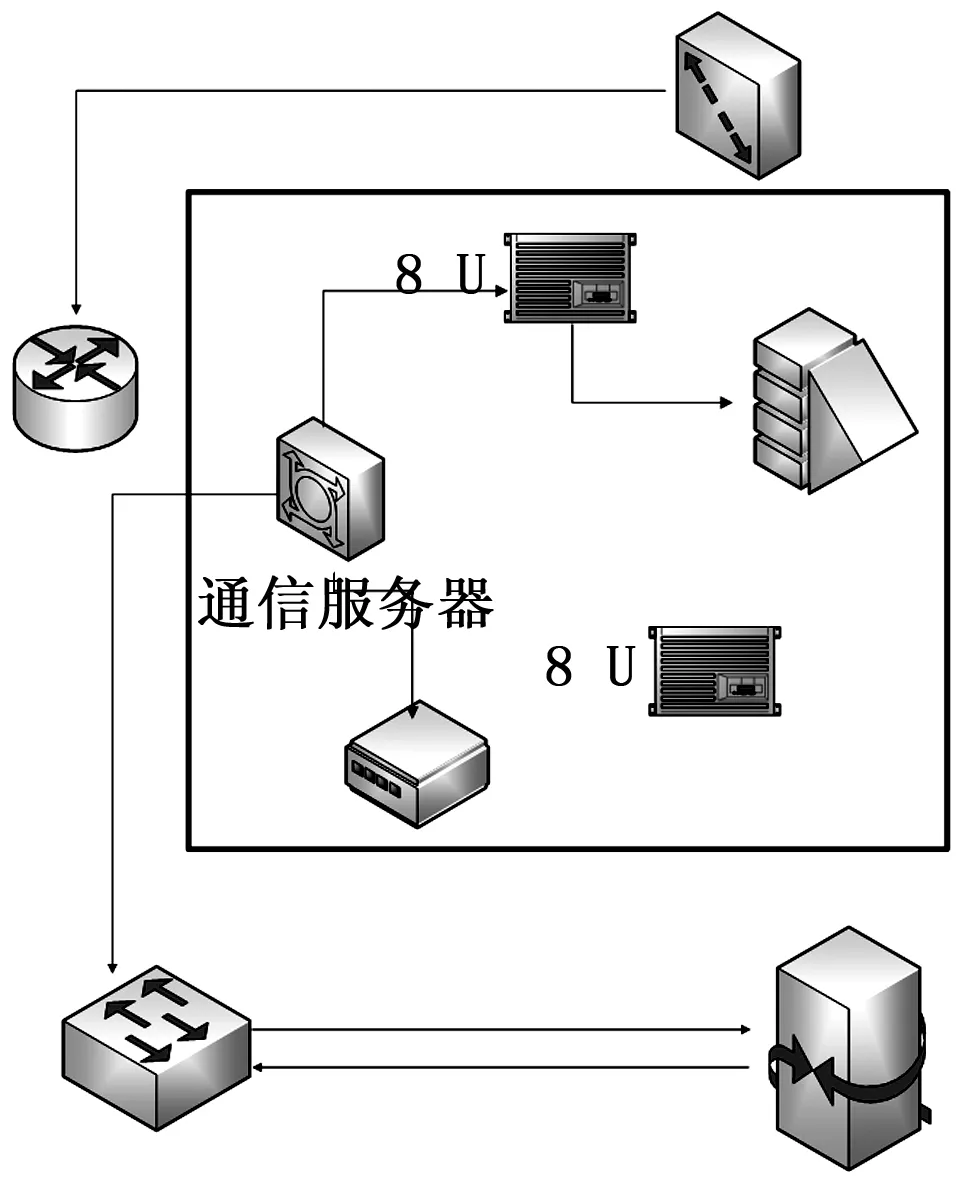

基于CRIO的数控机械在线监测诊断系统的硬件区域由NTI CRIO驱动器、新型伺服电动机、采集卡、传感器以及PC上位机组成[7]。在线监测诊断系统的区域组成结构如图2所示。

图2 基于CRIO的数控机械在线监测诊断系统硬件结构

2.1 多参数在线监测模块

多参数在线监测模块的工作原理是采用多线程编程,解决数据硬件区域的数据采集卡出现数据溢出的故障问题。主要面向的对象是较大数据量的信息点,避免多参数在线监测模块在数据缓存时,出现数据丢失的问题。多参数在线监测模块由非分页环形内存池、用户缓存区数据采集板卡组成[8-9]。非分页环形内存池是多参数在线监测模块内部唯一一个独立的区域,用来存储在线监测模块采集到数控机床的数据,为了防止数据中断,在每一次的数据传输结束后系统会自动生成一个指针,读取数据空间。如果内存池的存储空间满了,那么内存池1中的最后一次数据会映射到重新开启的另一个内存池中,完成数据的存储,具体的多参数在线监测模块结构如图3所示。

图3 多参数在线监测模块

观察图3可知,多参数在线监测模块为了提高报警被发觉的效果,采用两级声光报警模式对32通道的数控机械进行在线监测,当监测模块监测的数据值大于设定标准值时,存储实时的数据信息发出声光警报并对当前运行的数控机械的工作状态进行锁死,不允许继续工作,存储的数据为数控机械故障分析提供有效的数据。因为数控机械涉及到的结构较多,为此基于CRIO的在线监测诊断系统提取出代表的数控性能,分别为机械运行的加速度、速度、压力、浓度、PH值及电涡流,通过对以上结构点数据参数进行特殊记录,为机械故障监测诊断过程奠定基础[10-11]。

2.2 网络控制模块

基于CRIO的数控机械在线监测诊断系统的硬件区域的网络控制模块的工作任务是实现管理机械设备各个终端性能诊断数据的传输操作[12-13]。CRIO系统可以根据机械生产不同产品的规格,实时设定不同标准的服务器内核,设置相对合理的并发机械数量,网络控制模块一方面可以随时对在线监测诊断系统的任意设备终端进行断开和闭合的操作,用于危险时,断开操作,避免大的损失;另一方面对于网络控制模块传输的数据信息,在运输过程中都会进行二次加密操作,保证机械参数信息的安全性[14-15]。

2.3 设备管理模块

数控机械在线监测诊断系统的设备管理模块主要负责完成后台机械管理人员对机械运行监测信息的管理以及数控机械的管理。机械信息点数据存储的方法是交叉树存储法,设定6个根节点,根据根节点的属性设置若干个分支,构成一个树状,依次对数控机械运行监测信息点进行分级管理,在管理过程中,设备管理模块可以对机械数据点进行删除和增加,完善各个数控机械的分析参数。

2.4 故障诊断模块

基于CRIO的数控机械在线监测诊断系统硬件区域的核心模块是故障诊断模块,故障诊断模块的工作是通过随机共振技术和现代信号处理技术实现的。随机共振技术通数控机械共振操作将机械运行过程中的噪音进行百倍放大,解决数控机械故障诊断特征信号微弱的问题,提高特征数据的真实可靠性,有利于故障诊断模块的工作;现代信号处理技术通过信号预处理、信号时域和信号频域分析以及其信号的时频分析完成数控机械故障信号的采集和分析。诊断工作人员会根据以上的分析结果数据得出诊断报告,经过二次核实,将报告传到维修部门进行维修处理。

3 基于CRIO的数控机械在线监测诊断系统软件设计

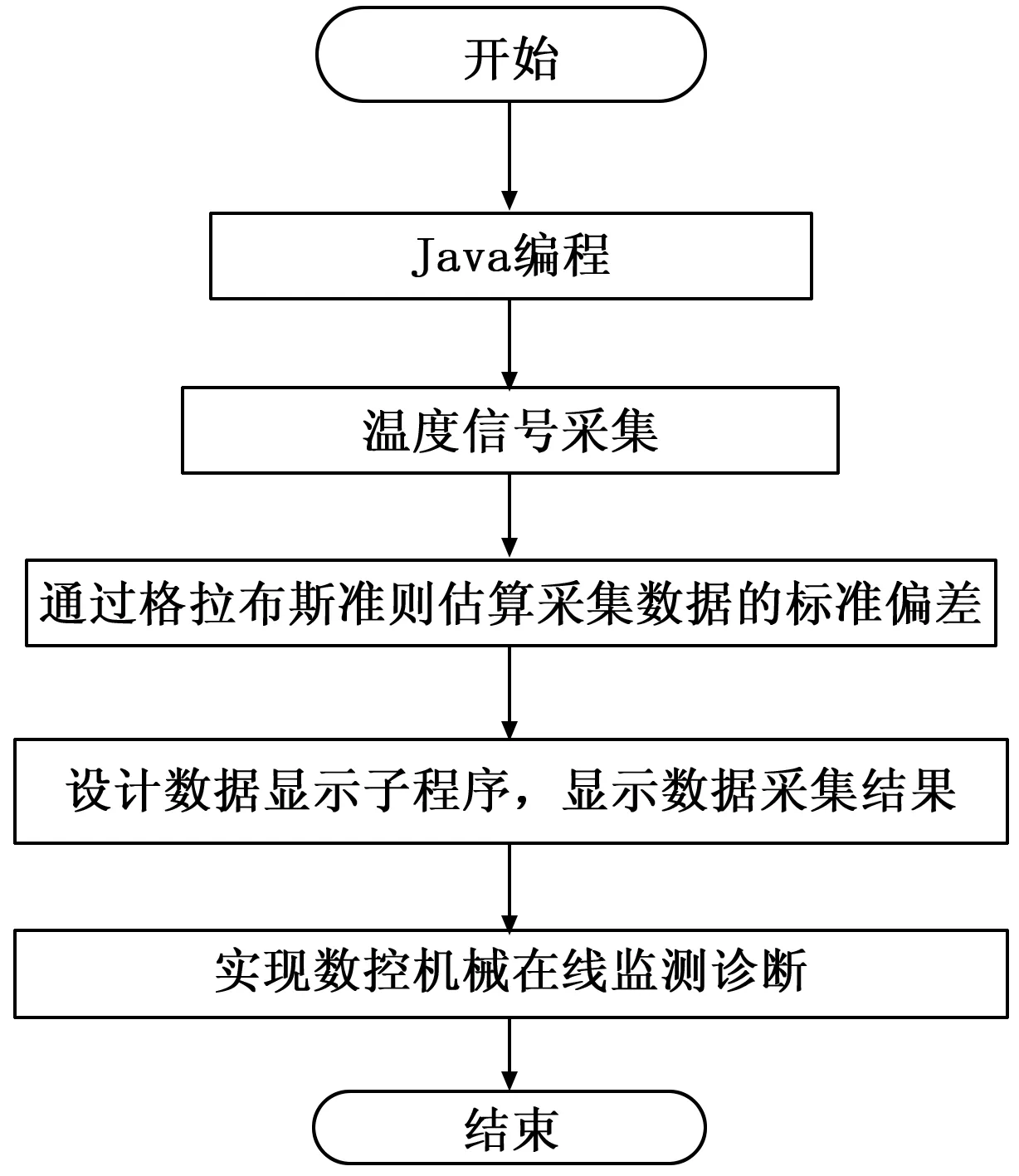

本文设计的基于CRIO的数控机械在线监测诊断系统软件区域的控制语言选择图形化编程语言java,图形化编程语言能够突破计算机编程语言的局限性,提高编程结果的可变性,更好地完成在线监测诊断系统软件区域的调用。具体的监测诊断系统软件区域结构框架如图4所示。

图4 软件设计框图

3.1 温度信号采集程序

数控机械在运行生产过程中由于工作强度和外界环境的干扰,机械设备各个结构会产生切削热,影响数控机械的产品生产的质量并减少机械设备的使用寿命,所以软件区域设计了温度信号采集程序,目的是实时监测数控机械的温度。采集机械温度传感器的输出信号,通过串口通信的方式完成机械温度传感器数据的采集。图5为软件区域温度信号采集程序的框图,程序调用控制机械温度信号和模块之间的相互传递。

图5 温度信号采集程序

3.2 数据采集存储程序的实现

数据采集存储程序是软件区域的重要调用程序,实现方法采用叠层式顺序调用方法,此方法是将各个结构的数据参数进行顺序存储,完成数控机械结构点帧与帧之间数据的运输,数据采集存储程序实现模拟图如图6所示。

图6 数据存储子程序操作模拟图

选用格拉布斯准则对采集的数据进行统计,确定样本,估算标准偏差,计算公式为:

(1)

通过概率论进行计算,计算公式为:

(2)

其中:P为数控机械各结构数据参数的概率值,若该值小于0.5,即超出标准值要求范围,表示该结构存在隐形故障。

通过上述公式获取采样数据,判断数控机械的各个结构的性能,本文通过分析机械主轴、工作台、电柜、液压系统、油箱液压、铣削齿轮各个结构的数据参数以及状态,完成数控机械在线监测诊断。工作台的振动频率、工作一段时间内的位移和温度差,可以体现数控机械工作的状态,如果3类数据的标准值不在要求范围内,那么机械就存在一定的隐形故障。对信息进行分析,确定有效数据后,将得到的有效数据显示出来。

3.3 数据显示子程序

数据显示子程序的主要任务是通过NI设计方法将数据采集存储程序和温度信号采集程序调用控制的结果展示出来。数据显示子程序会执行工作人员的调用命令,完成各个结构数据的调用,具有实时性,对于数控机械在线监测诊断的效率有促进作用,采集的信息利用数据采集卡输送到硬件区域的数据显卡内,完成存储记录。

数控机械在线监测诊断系统软件流程如图7所示。

图7 数控机械在线监测诊断系统软件流程图

如图7所示,数控机械在线监测诊断系统软件编程采用Java编程语言,通过温度信号采集程序采集温度信号,通过格拉布斯准则统计数据,并计算各参数概率值,判断其是否存在隐形故障,最后通过数据显示子程序实现监控诊断结果的显示,完成软件设计。

4 实验研究

为验证提出的基于CRIO的数控机械在线监测诊断系统的有效性,以基于数据挖掘的数控机械在线监测诊断系统及基于数据参数的数控机械在线监测诊断系统作为实验对比方法,验证系统诊断的准确性及诊断过程的准确性。

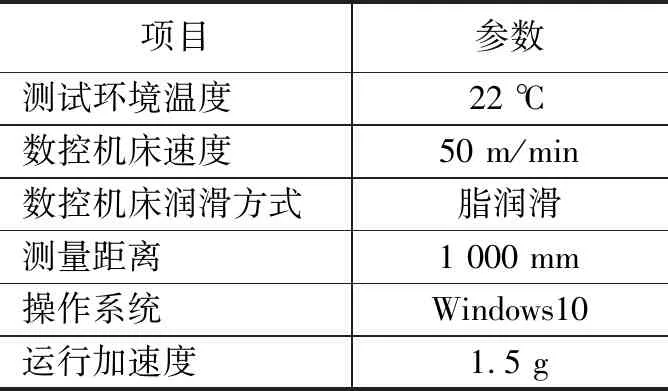

选用的实验设备主要有如下几个:CRIO、数据采集卡、AKD驱动器、PC上位机、伺服电动机。设置实验参数如表1所示。

表1 实验参数

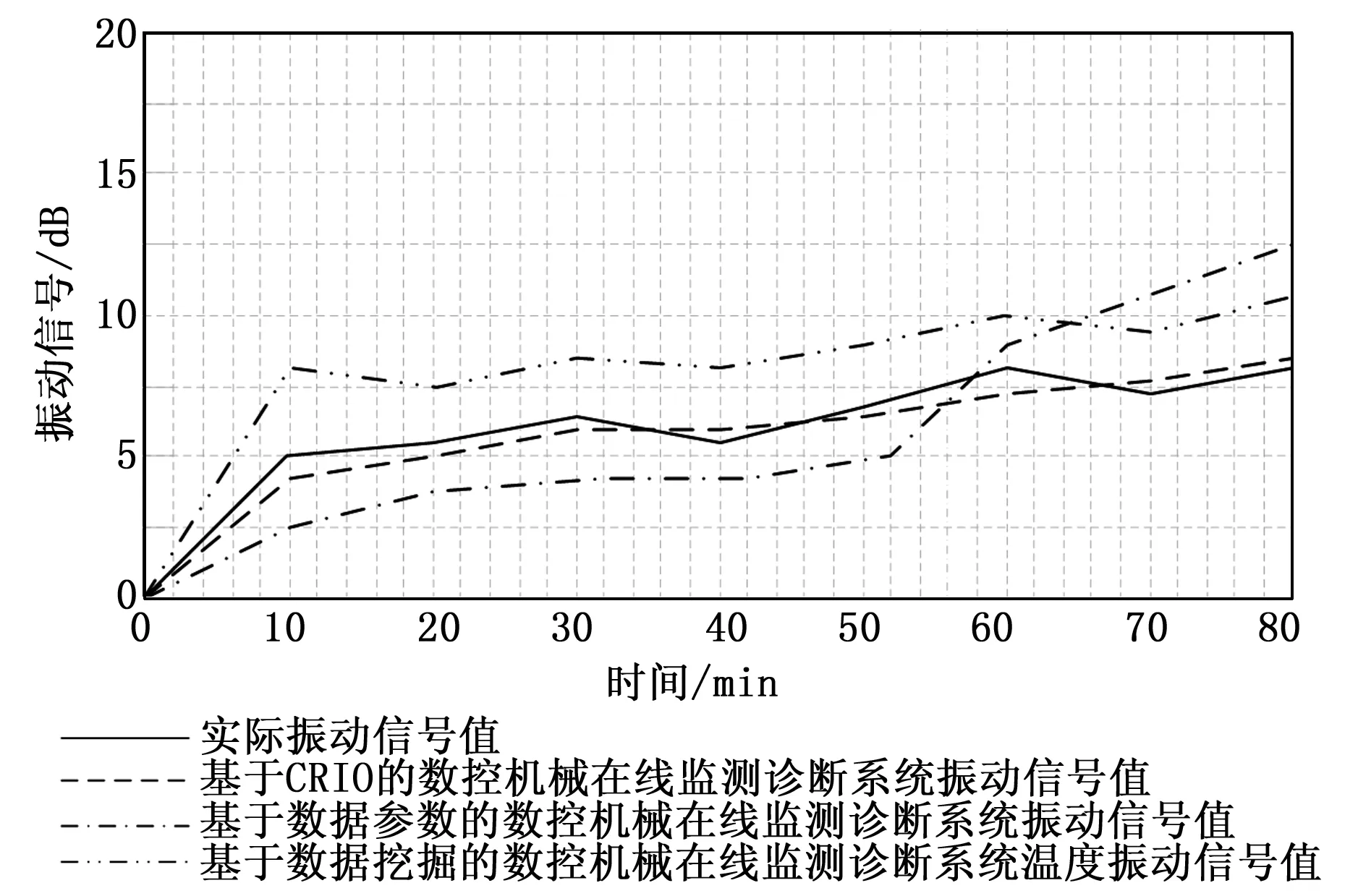

根据上述参数,进行对比实验,在丝杠螺母上固定传感器,并将传感器与CRIO连接,启动运动控制程序,在保证设备连接状况没有异常的情况下开始工作。同时,使用提出的基于CRIO的数控机械在线监测诊断系统、传统的基于数据参数的数控机械在线监测诊断系统以及基于数据挖掘的数控机械在线监测诊断系统同时进行检测,采集数控机械温度数据。利用LabVIEW软件将3种系统采集到的结果写入显示面板,得到的实验结果如图8所示。

图8 温度采集结果实验图

通过均匀采集法获得图像内部数据,得到的结果如表2所示。

表2 温度采集结果

如图8及表2所示,可以看出,所提方法采集到的的温度信息与实际温度值相差较小,而其他两个对比方法与实际温度值存在较大的误差,实验结果表明,所提基于CRIO的数控机械在线监测诊断系统能够有效提高温度采集精度,提升检测准确性。

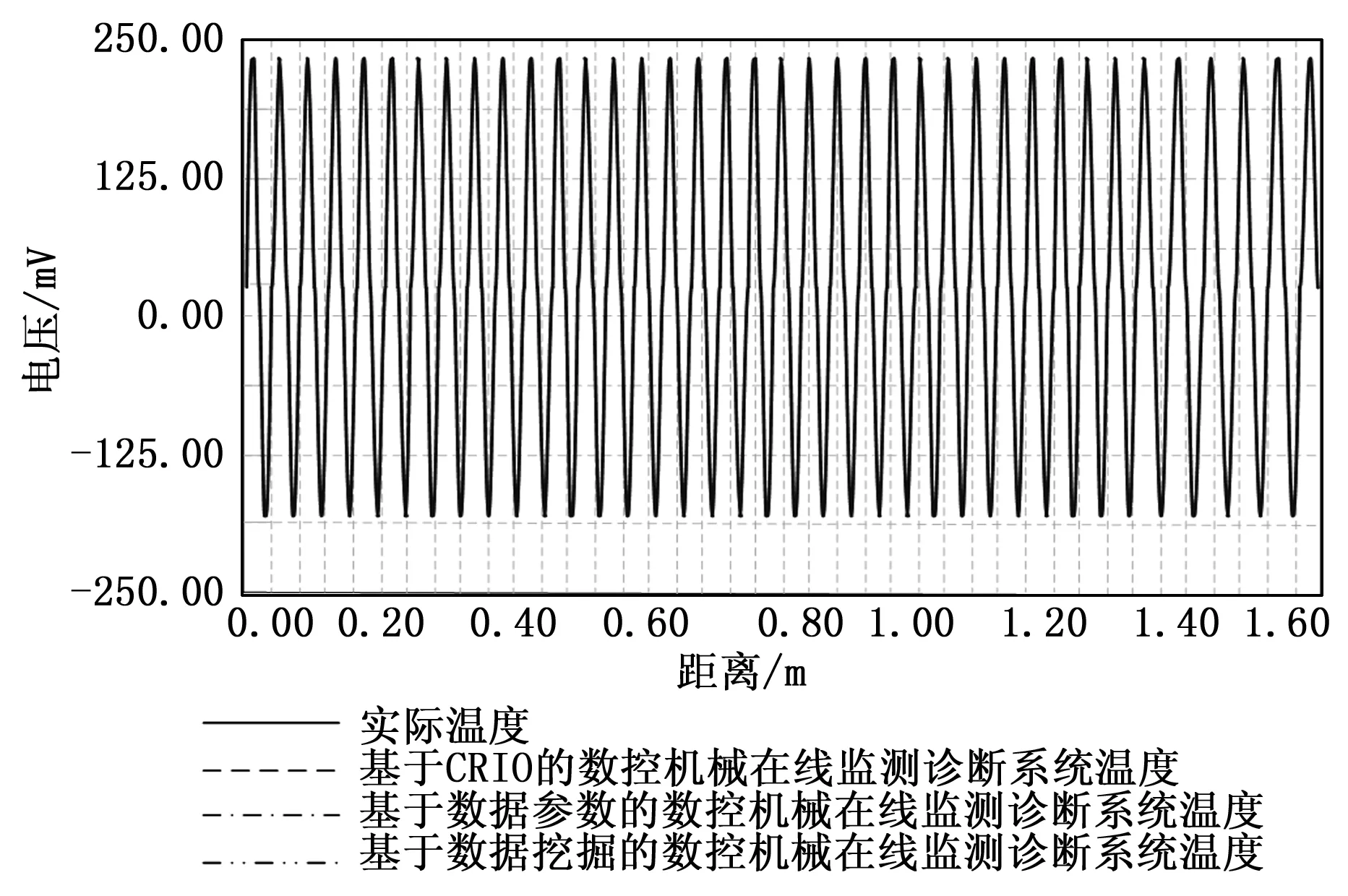

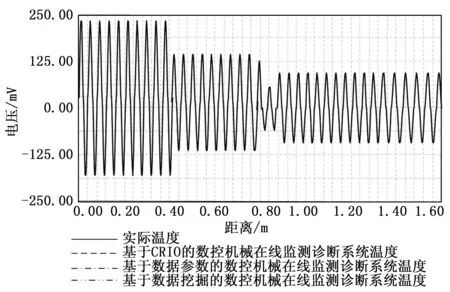

数控机械振动信号采集结果如图9所示。

图9 振动信号采集结果实验图

分析图9可知,基于CRIO的数控机械在线监测诊断系统的振动信号采集结果与实际值较为接近,而基于数据挖掘的数控机械在线监测诊断系统及基于数据参数的数控机械在线监测诊断系统的采集结果与实际值偏差较大。由此可以看出,基于CRIO的数控机械在线监测诊断系统能够准确监测数控机械的共振信号,提升故障监测准确性。

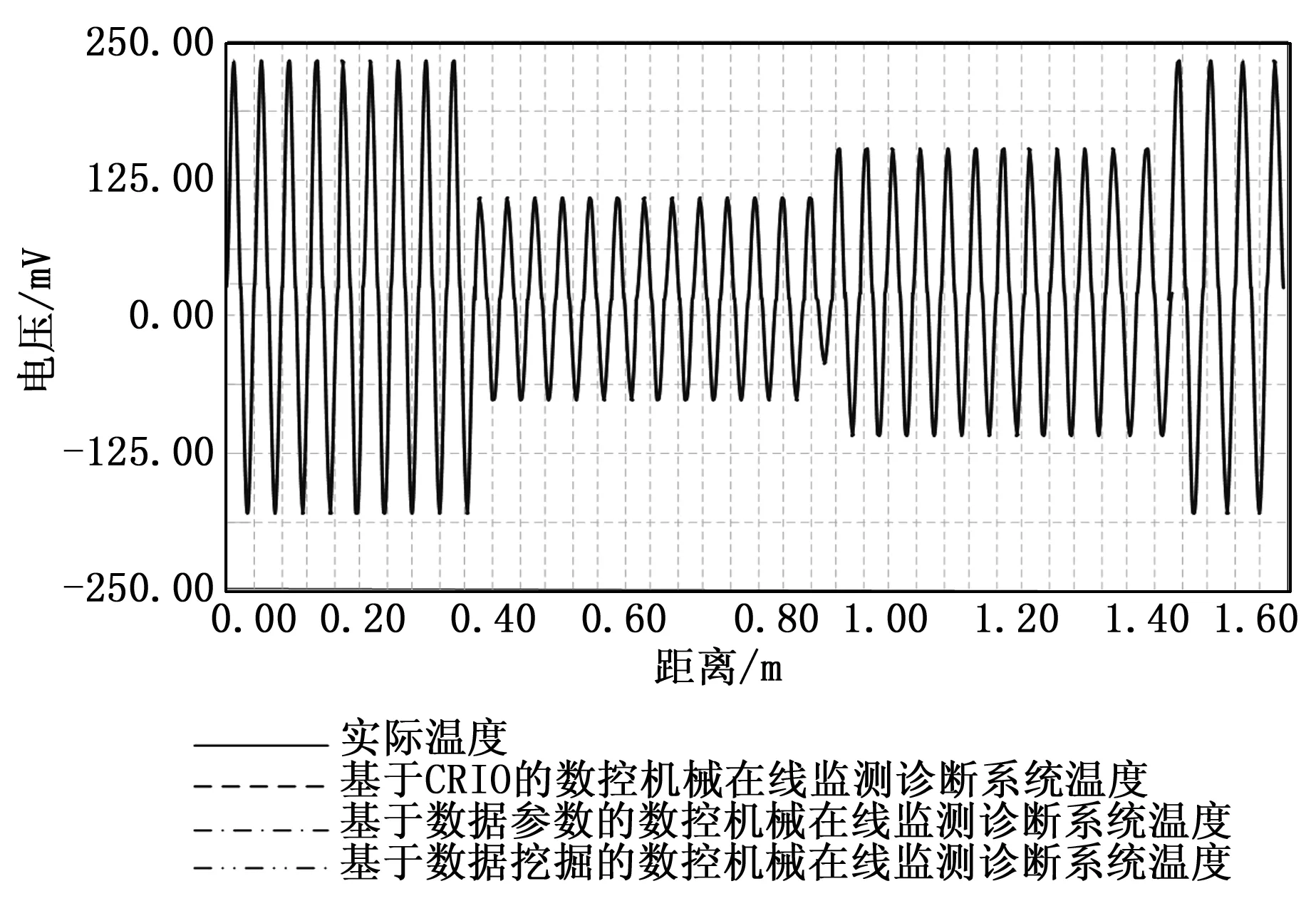

采集过程的稳定性如图10~12所示。

图10 基于CRIO的数控机械在线监测诊断系统稳定性

图11 基于数据挖掘的数控机械在线监测诊断系统稳定性

图12 基于数据参数的数控机械在线监测诊断系统稳定性

如图10~12所示,基于CRIO的数控机械在线监测诊断系统的电压波动一直遵循一定的规律,而基于数据挖掘的数控机械在线监测诊断系统及基于数据参数的数控机械在线监测诊断系统则存在较大波动误差,本文提出的在线监测系统是以计算机自动控制为基础,将检测系统安装在数控机床上,利用检测系统提供的检测程序,实现对零件的自动检测,使数控机床既是加工设备,也是检测设备,因此该系统可在线监控下实时检测加工过程中零件的状态信息,有效提升了数控机械在线监测诊断系统的稳定性。

5 结束语

本文通过分别研究基于CRIO的数控机械在线监测诊断系统的硬件区域和软件区域的各个组成模块和编程程序,作为一种功能强大的虚拟仪器开发平台,CRIO的硬件驱动和方便的编程设计为自动测量和仪器控制提供了良好的环境。其模块可有效地实现曲线拟合和数据分析功能。实验证明,该系统的数据采集和数据分析模块不仅具有友好的人机交互界面和强大的数据处理功能,而且能够快速、实时地完成不同工况下的机床运行状态数据监测与分析。将该方法运用在实际工程中,能够快速准确地实现数控机械监测诊断,满足实际工作的需求。