电石灰改良高液限黏土强度特性研究

2021-06-29李柱,王宏

李 柱,王 宏

(1.中铁十九局集团第三工程有限公司,辽宁 沈阳 110136;2.中交第一公路勘察设计研究院有限公司,陕西 西安 710075)

0 引言

高液限黏土颗粒细小,黏粒掺量高,不易压实,承载力小,透水性差,且承受干湿、冻融循环作用后强度衰减快,水稳定性差。工程实践表明,如果高液限黏土不加改良直接用于路基填筑,将诱发诸多路基病害,如路基不均匀沉降、沉陷、纵横向开裂甚至坍塌。路床填料应均匀,填料最小承载比CBR应符合JTG D30—2015《公路路基设计规范》表3.2.2的要求。由于高液限黏土分布具有一定区域性,如果作为弃方处理,不仅需远距离借调土方,且取土、弃方开挖与堆放占用大量土地资源,造成土地资源浪费、施工成本高、环境污染等问题,不符合路基工程设计秉承的“绿色、环保、因地制宜、就地取材、与环境景观相协调”原则。

为使高液限黏土满足《公路路基设计规范》相关要求,同时确保改良高液限黏土填筑路基具有足够强度、稳定性与耐久性,国内外学者开展了大量研究工作,如程涛等研究了掺砂量、水泥掺量对干湿循环作用下高液限黏土和高液限灰土力学特性的影响,并推荐了最佳掺砂比和水泥掺量;周雄等研究了干湿循环作用下高液限黏土抗剪强度衰减规律,发现经历5次干湿循环后,高液限黏土抗剪强度衰减50%以上;段凯研究了高液限黏土物理力学特性及路基填筑技术,对比分析了高液限黏土水泥、石灰及砂砾对改良效果的影响;杨俊等研究了天然砂砾改良红黏土CBR、抗剪强度、抗压回弹模量及数学预估模型;莫百金等和刘梦秋研究了水泥、石灰改良红黏土回弹模量预估模型及干缩特性;崔金平进行了强风化千糜岩粉土改良CBR试验研究。上述研究成果探讨了高液限黏土物理力学性能,并针对不同性质的高液限黏土提出了掺加砂、水泥、石灰、煤矸石、土壤固化剂及包芯法、夹层法直接填筑等工程改良措施,为高液限黏土路基填筑技术的应用奠定良好基础。

电石灰是石灰石生产乙炔气体时排放的工业废料,排放及存储电石灰常占用大量耕地,长期存放电石灰的土地会严重钙化,复耕困难。由于电石灰颗粒较细,且活性物质主要为Ca (OH)2,可作为胶凝材料。目前,电石灰改良高液限黏土的相关研究较少,依托311省道工程,对电石灰改良高液限黏土CBR、无侧限抗压强度、动态回弹模量等开展室内试验研究,并结合实际工程应用,对改良效果进行验证,进而评价电石灰改良高液限黏土填筑路基路用性能。

1 试验概况

1.1 原材料

采用公路沿线取土场原状土,取土深度2.0m,黏土液限51.1%,塑限26.7%,相对密度2.738,粒径<0.075mm颗粒掺量57.5%,天然含水率7.8%,膨胀率<2%。选用电石灰作为无机结合料稳定剂,SiO2,CaO,MgO,Al2O3,Fe2O3,SO3,R2O掺量分别为2.84%,86.7%,1.45%,4.34%,2.14%,0.32%,0.53%。采用P·O42.5硅酸盐水泥,各项指标需满足GB 175—2007《通用硅酸盐水泥》相关要求。

1.2 试验方法

考虑工程经济性,设置电石灰掺量(电石灰质量与干土质量比)分别为6%,8%,10%,12%,并设置石灰掺量(石灰质量与干土质量比)为8%和水泥掺量(水泥质量与干土质量比)为4%的对照试验组。参照JTG E40—2007《公路土工试验规程》开展击实试验,分3层击实,每层击98次,确定最大干密度与最佳含水率。在最佳含水率条件下均匀拌合电石灰改良高液限黏土,按照《公路土工试验规程》有关要求制备试件,并开展CBR试验。

将电石灰改良高液限黏土静压成直径50mm、高120mm圆柱体试件,在标准养护箱内放置3,7,14,28,90,120d,试验前放入水中浸泡1d,通过TSZ30-3.0型三轴仪测试试件无侧限抗压强度,加载速率为0.1mm/min,测试方法及步骤严格参照《公路土工试验规程》的规定。

利用四联直剪仪开展直径61.8mm、高20mm电石灰改良高液限黏土圆柱体试件等应变直剪试验,试件养护时间为28d,加载速率为0.8mm/min,分4级施加垂直荷载,分别为100,200,300,400kPa。

在最佳含水率条件下将电石灰改良高液限黏土振动压实成直径150mm、高300mm圆柱体试件,采用动三轴仪测试动态回弹模量。筛除土样中粒径>26.5mm颗粒,测试方法参照《公路路基设计规范》附录A进行。

在最佳含水率条件下控制试件压实度为96%,标准条件养护28d后开展干湿循环试验,将试件浸水,保持水面高出试件顶面2.5cm以上,浸水4d后在25℃鼓风烘箱中放置4d烘干,浸水4d+烘干4d为1次干湿循环,干湿循环结束后进行CBR试验和动态回弹模量试验,共经历5次干湿循环。

在最佳含水率条件下控制试件压实度为96%,标准条件养护28d后进行冻融循环试验,将试件与试模在25℃水中浸泡24h,保持水面高出试件顶面2.5cm以上,在-18℃环境箱中冻结24h,浸水24h+冻结24h为1次冻融循环。冻融循环结束后进行CBR试验和动态回弹模量试验,共经历3次冻融循环。

2 试验结果与分析

2.1 击实试验

开展重型击实试验评价不同含水率电石灰改良高液限黏土压实特性,试验得到电石灰掺量为0,6%,8%,10%,12%的黏土最大干密度分别为1.718,1.693,1.681,1.671,1.663g/cm3,最佳含水率分别为18.2%,18.9%,19.2%,19.9%,20.4%;石灰掺量为8%、水泥掺量为4%的对照组最大干密度分别为1.701,1.727g/cm3,最佳含水率分别为18.8%,18.5%。由试验结果可知,电石灰改良高液限黏土最大干密度随电石灰掺量的增加而减小,最佳含水率随电石灰掺量的增加而增大,这是因为电石灰密度小于土体,电石灰掺量越大,改良高液限黏土密度越小,且电石灰掺入土体后,其中游离的CaO,MgO,SO3等易溶物与土体成分发生反应,电石灰掺量越大,稳定土内部物理化学反应消耗的水越多。

2.2 CBR试验

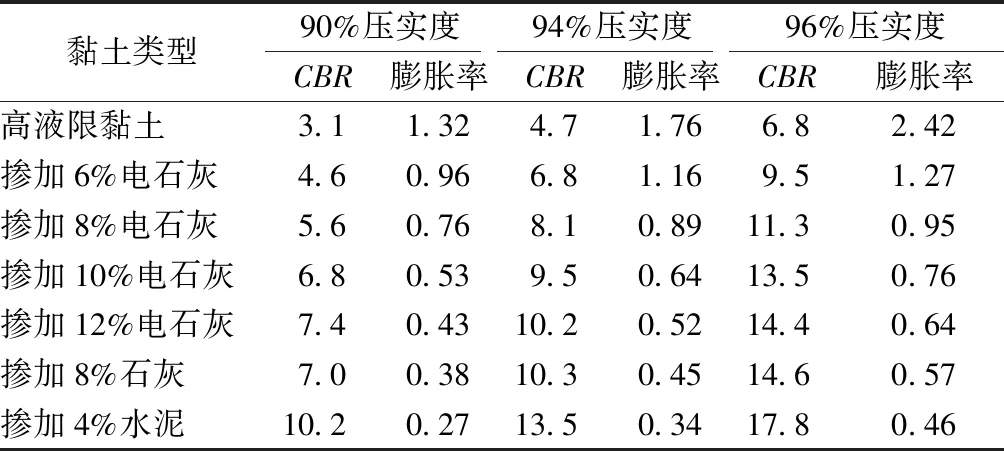

CBR试验用于评价路基填料承载力,试验结果如表1所示。由表1可知,掺加电石灰前,高液限黏土在90%,94%,96%压实度下的CBR仅为3.1%,4.7%,6.8%,不满足《公路路基设计规范》的要求,需改良后才能用作路基填料;掺加电石灰后,提高了高液限黏土CBR,当电石灰掺量达6%后,改良高液限黏土CBR满足规范要求;当电石灰掺量为6%~12%时,改良高液限黏土可作为高速公路上路床路基填料;相同压实度下,随着电石灰掺量的增加,改良高液限黏土CBR持续增大,膨胀量持续减小,电石灰掺量为6%~10%时的改良高液限黏土CBR增大趋势明显,电石灰掺量>10%后,改良高液限黏土CBR缓慢增大;当电石灰掺量达12%时,不同压实度下改良高液限黏土CBR基本与掺加8%石灰黏土相当;掺加6%~12%电石灰改良高液限黏土CBR略小于掺加4%水泥黏土,但表现出良好的承载力。考虑改良效果与工程经济性,推荐电石灰最优掺量为8%~10%。

表1 CBR试验结果 %

2.3 无侧限抗压强度试验

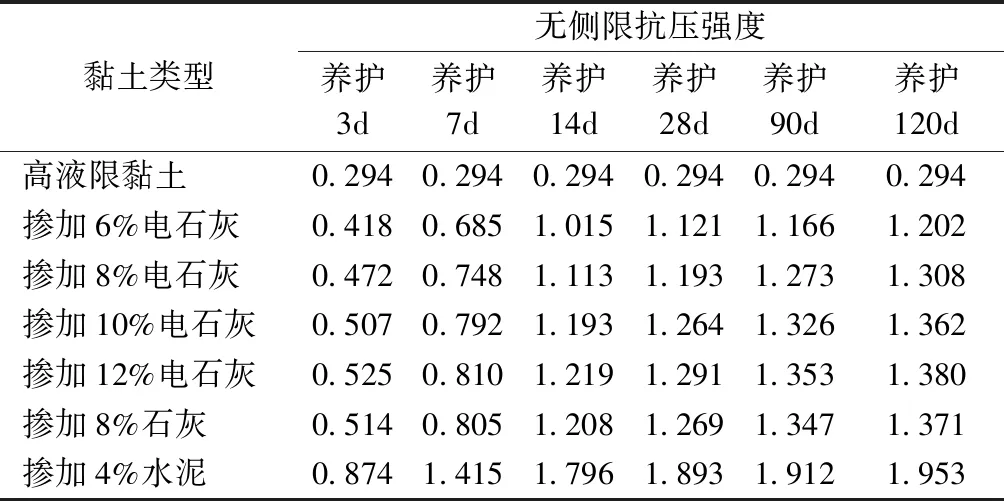

无侧限抗压强度试验结果如表2所示。由表2可知,随着养护时间的增加,不同类型黏土无侧限抗压强度均增大,养护前期增幅较大,养护28d后无侧限抗压强度趋于稳定;相同养护时间下,当电石灰掺量为6%~12%时,改良高液限黏土无侧限抗压强度随着电石灰掺量的增加而增大,但增长率逐渐减小,电石灰掺量>10%后,无侧限抗压强度趋于稳定;当电石灰掺量为10%~12%时,改良高液限黏土终期(养护90d)无侧限抗压强度基本与掺加8%石灰黏土相同,小于掺加4%水泥黏土。

表2 无侧限抗压强度试验结果 MPa

2.4 抗剪强度试验

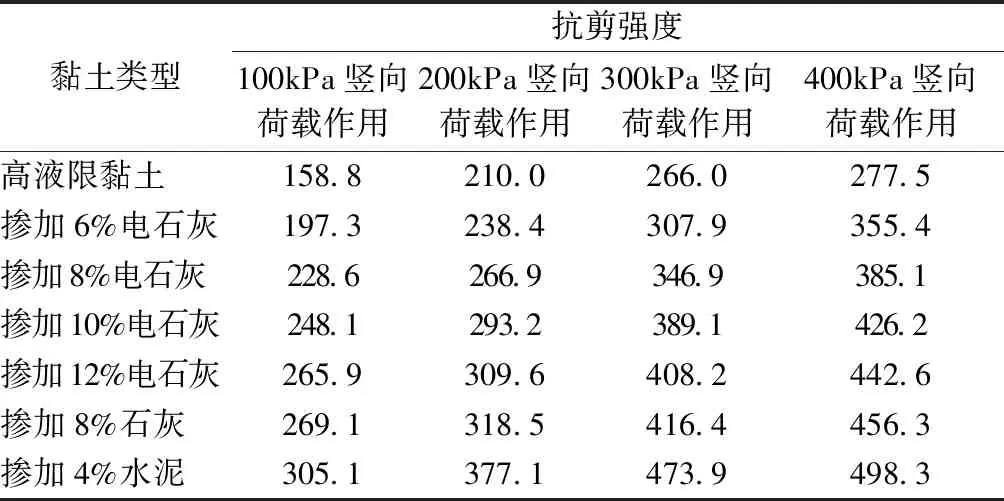

抗剪强度试验结果如表3所示。由表3可知,不同竖向荷载作用下,不同类型黏土抗剪强度均随着电石灰掺量的增加而增大;相同竖向荷载作用下,当电石灰掺量为6%~10%时,改良高液限黏土抗剪强度提高幅度较大,电石灰掺量>10%后,抗剪强度提高幅度较小;相同竖向荷载作用下,当电石灰掺量为10%~12%时,改良高液限黏土抗剪强度基本与掺加8%石灰黏土相当,小于掺加4%水泥黏土,达到较理想的改良效果。掺加电石灰后,土体整体性提高,土颗粒周边吸附力限制土体相对位移的能力提高,但土体骨架嵌挤结构保持不变,黏聚力对抗剪强度的贡献更大,土体受剪破坏时多表现为粘结失效破坏。

表3 抗剪强度试验结果 kPa

2.5 动态回弹模量试验

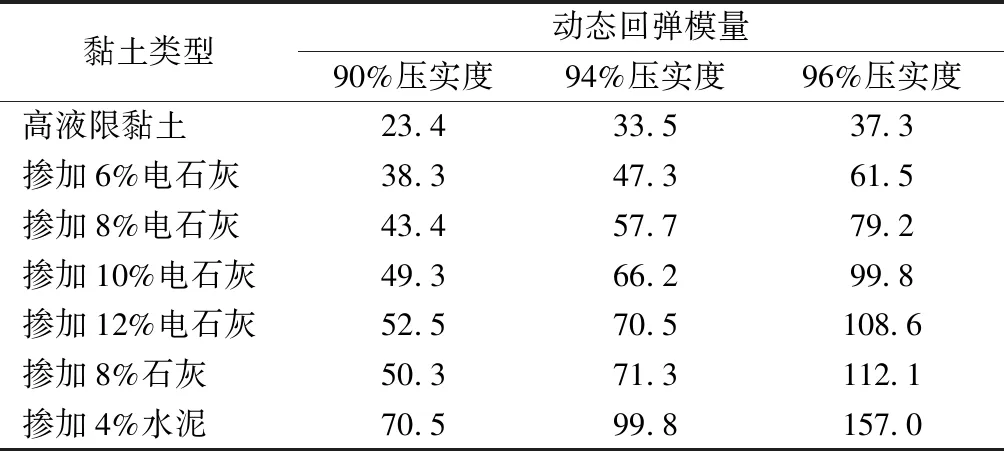

动态回弹模量试验结果如表4所示。由表4可知,随着压实度和电石灰掺量的增大,不同类型改良高液限黏土动态回弹模量不断增大;当电石灰掺量为12%时,改良高液限黏土动态回弹模量基本与掺加8%石灰黏土相当,但小于掺加4%水泥黏土;96%压实度下高液限黏土动态回弹模量为37.3MPa,不满足JTG D50—2017《公路沥青路面设计规范》相关要求,应采取一定措施提高路基顶面回弹模量;掺加6%,8%,10%,12%电石灰后,96%压实度下改良高液限黏土动态回弹模量分别提高至61.5,79.2,99.8,108.6MPa,基本满足特重及以上交通等级道路要求。掺加电石灰对于高液限黏土废方利用和减小取土运距具有重要意义,改良高液限黏土动态回弹模量对电石灰水化胶凝材料粘结作用具有较强的依赖性,实际工程中可通过预估回弹模型换算不同电石灰掺量下改良高液限黏土动态回弹模量。

表4 动态回弹模量试验结果 MPa

2.6 干湿循环试验

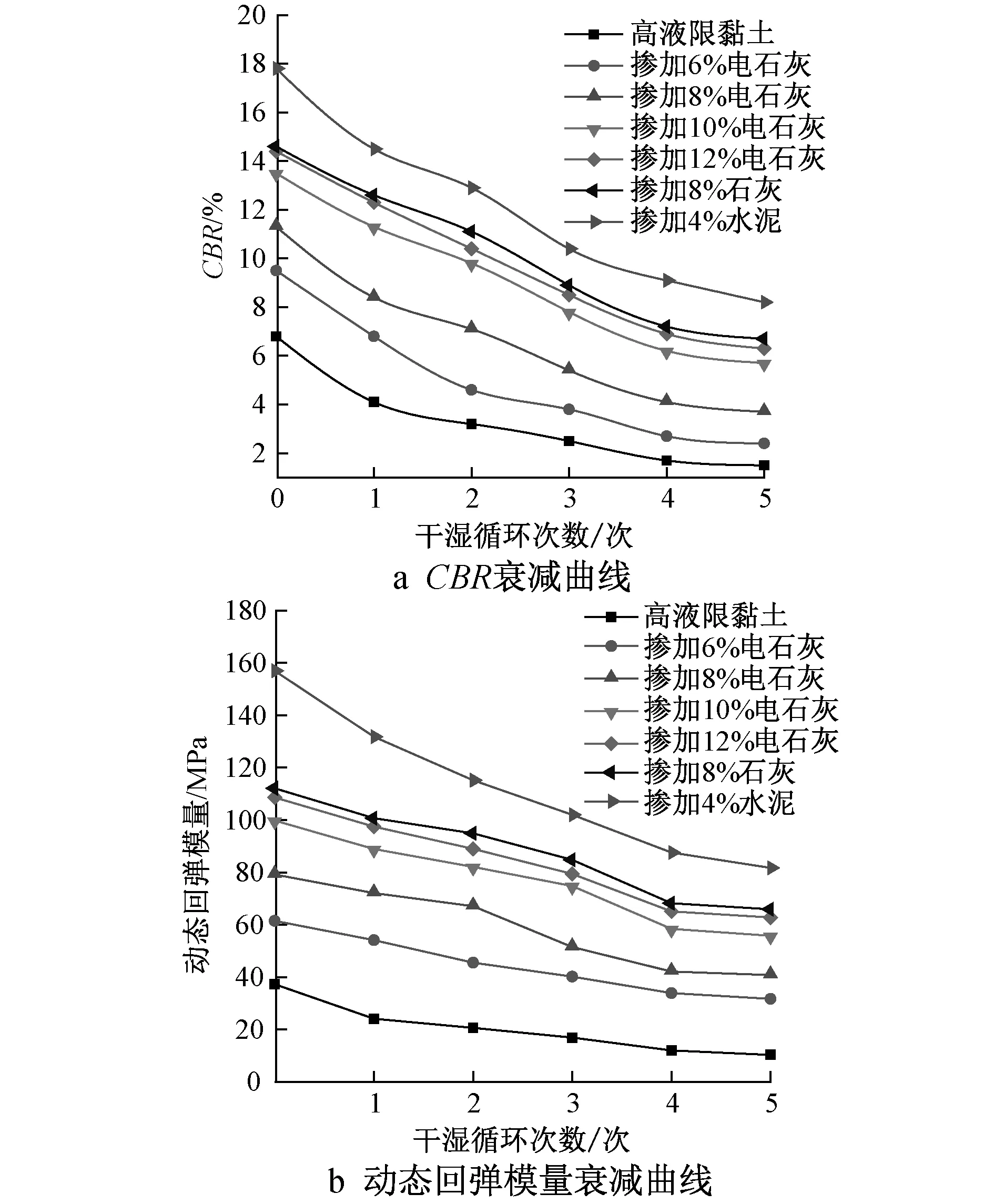

干湿循环试验结果如图1所示。由图1可知,随着干湿循环次数的增加,不同类型黏土CBR及动态回弹模量先显著减小,经历4次干湿循环后趋于稳定。这是因为在干湿循环过程中,土体在吸水、脱水产生的膨胀力与拉伸力作用下,胶凝材料粘结强度降低,使土体强度和体积发生不可逆变化,内部裂缝随着循环次数的增加逐渐贯通,干湿循环4次前土体内部裂缝发展较快,循环4次后土体内部形成的破裂面为土体吸水膨胀与脱水收缩提供了空间,裂缝向更深层土体发展需更大的破坏力,使土体CBR与动态回弹模量趋于稳定。综上所述,可采用4次干湿循环试验评价电石灰改良高液限黏土干湿循环耐久性。

图1 干湿循环试验结果

2.7 冻融循环试验

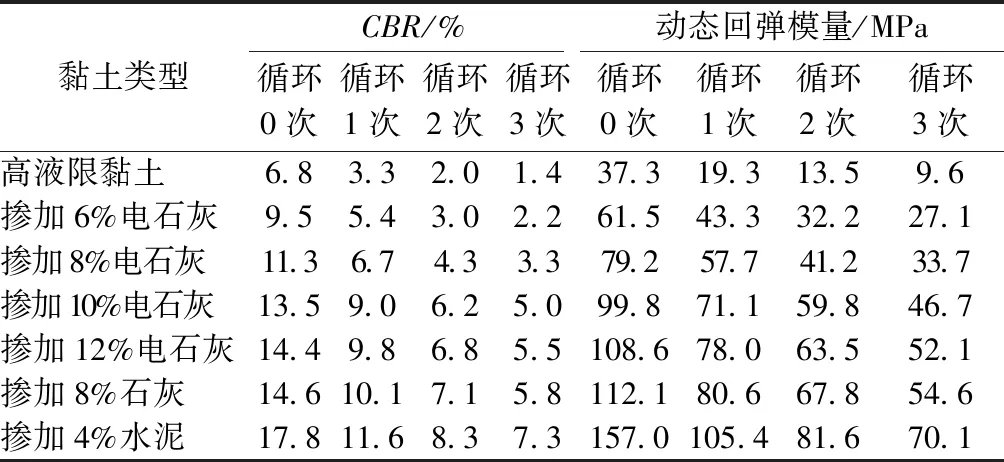

冻融循环试验结果如表5所示。由表5可知,随着冻融循环次数的增加,不同类型黏土CBR和动态回弹模量持续下降,冻融循环2次后趋于稳定,冻融循环3次后土体结构已接近破坏;冻融循环次数相同时,改良高液限黏土CBR和动态回弹模量均随电石灰掺量的增加而增大,可见掺加电石灰可增加高液限黏土抗冻融稳定性,有利于提高服役期路基抗冻融稳定性。

表5 冻融循环试验结果

3 工程应用

根据试验结果,通过掺加8%,10%电石灰分别对实体工程上下路堤、路床高液限黏土进行改良。实测结果表明,上路堤、路床无侧限抗压强度平均

值分别为0.68,0.77MPa,路床顶面动态回弹模量基本>80MPa,有利于减小路基顶面压应变,可提高路基稳定性。

4 结语

开展多项试验研究电石灰改良高液限黏土性能,掺加电石灰可提高高液限黏土CBR、无侧限抗压强度、抗剪强度、动态回弹模量、干湿循环耐久性与抗冻融稳定性。实际工程应用表明,掺加8%,10%电石灰改良高液限黏土填筑路基力学性能与路用性能均满足规范要求。考虑改良效果与工程经济性,推荐电石灰最优掺量为8%~10%。